ЭНЕРГОХОЗЯЙСТВО ЗА РУБЕЖОМ

Толчинский Е. Н., канд. техн. наук, Демкин В. В., Колбасников В. А., инженеры ВТИ - РАО “ЕЭС России"

Проблема контроля за выделением пыли в окружающую среду при конвейерном транспорте угля и других насыпных материалов актуальна с момента изобретения ленточного конвейера. Высокая запыленность ухудшает санитарное состояние рабочих зон обслуживания, сокращает ресурс оборудования, а также повышает пожароопасность производственных помещений при транспорте горючих материалов. Ремонт изношенного оборудования и мероприятия по очистке от материалов, просыпавшихся с конвейеров, ежегодно требуют больших финансовых затрат (Larry J. Goldbeck. Material Containment preventing dust @ spillage from belt conveyors. Martin Engineering, Neponset, Illinois).

Наиболее острой эта проблема остается для топливно-транспортных цехов электростанций. В современных условиях конкурентного и нерегулируемого рынка все системы электростанции должны работать более эффективно, поэтому проблема снижения затрат и исключения потерь, связанных с просыпями топлива при конвейерном транспорте, является весьма важной. Использование же ручного труда для уборки пыли и просыпей топлива лишь частично ослабляет последствия, но не решает проблему в целом.

Снижение пылевыделения. Требования, направленные на исключение пылевыделения и просыпей при конвейерном транспорте топлива, со временем менялись. В далеком прошлом на электростанциях заботились только о сохранении больших кусков топлива на ленте транспортеров, затем стали обращать внимание на потери пыли в зоне загрузки. В настоящее время уделяется особое внимание тонкой пыли, уносимой с конвейерных лент потоками воздуха.

В прошлом для уменьшения пылевыделения в зоне загрузки конвейера использовали три различных подхода: подавление пылевыделения, сбор выделившейся пыли и удержание пыли в основном потоке топлива.

Системы подавления увеличивают массу частиц взвешенной пыли, что способствует ее выпадению из воздушного потока. Системы сбора пыли способствуют захвату пыли и возвращению ее в основной поток. Системы удержания пыли представляют собой механические устройства, которые удерживают пыль вместе с основным потоком материала. Эти компоненты также используются для облегчения управления движением воздуха в кожухах конвейеров, в местах загрузки, выгрузки и в узлах пересыпки. Работоспособность систем сдерживания пылевыделения оказывает серьезное воздействие на эффективность систем сбора и подавления выделившейся пыли.

В настоящее время в энергетической промышленности развитых в техническом отношении стран ключевым требованием является “активное управление” технологическими и сопутствующими процессами, т.е. получение наибольшего эффекта от имеющихся ресурсов. Это означает поддержание нормальной работы оборудования при ограничении издержек эксплуатации и одновременно повышение эффективности. Контроль и предотвращение выделения пыли способствуют как сокращению расходов, связанных с потерей транспортируемых материалов, так и затрат на очистку и обслуживание систем транспортировки. Все это повышает эффективность работы конвейеров.

При рассмотрении вопросов, связанных с процессами пылевыделения при конвейерном транспорте насыпных материалов, обычно обращают внимание на снижение объемов образующейся пыли. Несмотря на невозможность полного устранения пыли, принято использовать любое изменение в проекте системы топливоподачи, технологии переработки топлива или эксплуатации транспортных систем, которое способствует уменьшению количества образующейся пыли.

Например, если уменьшить энергию падающего потока в узлах пересыпки, то материалу будет передано меньшее количество энергии и соответственно меньшее количество пыли будет взвешено в воздухе. Учитывая это, конвейерные системы проектируют с минимальными высотами падения потока топлива с конвейера на конвейер, и тем самым уменьшают количество энергии, переданной потоку топлива, что сокращает количество взвихренной в воздухе пыли. Параллельно предпринимают и другие меры, снижающие количество пыли и энергию воздушных потоков, которые влияют на пылевыделение.

Рис. 1. Пассивный тканевый фильтр для очистки воздуха от пыли

Полностью устранить образование пыли все же не представляется возможным и поэтому для подавления и захвата выделившейся пыли используют дополнительные системы. В простейшем варианте эти механизмы представляют собой корпуса конвейеров измененной формы. Более сложными вариантами являются системы подавления и сбора пыли, обеспечивающие увлажнение пыли и возвращение ее в основной поток топлива. Кроме того, для обеспыливания воздуха часто используют аспирационные установки.

Конструкция любой системы для предотвращения пылевыделения зависит от индивидуальных характеристик конвейера, процесса транспортирования материала и его характеристик. Удержание пыли в основном потоке материала требуется всегда, другие же два подхода не обязательны. Однако во всех случаях требуется провести оценку всех трех подходов как в совокупности, так и в отдельности для определения наиболее эффективного способа решения проблемы борьбы с пылью. Эти три подхода стараются интегрировать в систему, формирующую многоуровневую защиту, которая предотвращала бы потери материала и образование взвешенной пыли.

Рис. 2. Противопылевая завеса в выходной зоне конвейера

Системы удержания пыли. Удержание пыли в основном потоке связано с механическим ограничением движения материала в зоне погрузки или выгрузки его с конвейера. На первый взгляд это представляется самым простым способом предотвратить пылевыделение. Однако в большинстве случаев этот способ не так прост, как кажется. Любой конвейер и каждая зона загрузки создают различные проблемы из-за уникальных характеристик материала, а также из-за конструктивных особенностей устройств погрузки и выгрузки материала.

Угольная мелочь может взвихриваться при движении обратной ветви ленты конвейера в результате просыпей при загрузке, в узлах пересыпки, в хвостовой зоне (в области натяжного шкива), а также в области выгрузки материала. Каждое место пылевыделения должно рассматриваться как элемент общей системы удержания пыли.

В тех случаях, когда нет необходимости в механическом сборе просыпей материала, иногда используют снижение избыточного давления воздуха с целью минимизации напора в системе закрытых конвейеров и таким образом сокращают выброс пыли.

При расходе воздуха в зоне погрузки, меньшем 0,5 м3/с, может быть установлен пассивный тканевый фильтр для очистки воздуха от пыли.

Как правило, такие устройства состоят из отверстия с тканевым фильтром, мешком или рукавом, натянутым на раму (рис. 1). При выходе воздуха из зоны транспортировки все твердые частицы остаются на стенках фильтра. В дальнейшем пыль может быть удалена при помощи ручного или механического встряхивания, или самоочисткой при прекращении потока воздуха через фильтр.

Для некоторых зон транспорта приходится устанавливать несколько подобных систем в зависимости от размера фильтра и расхода воздуха. Обычно эти фильтры прикрепляют к стенке желоба или перекрытию направляющих планок простым круговым зажимом.

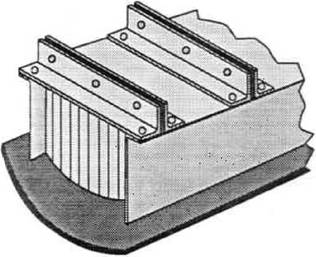

Рис. 3. Износостойкие уплотняющие вкладыши

Комплексное использование систем удержания, подавления и сбора пыли является основой для эффективного снижения пылевыделения. Большинство специалистов считает, что, в первую очередь, необходимо рассматривать систему удержания пыли как наиболее важную из трех составляющих. Успешная работа системы удержания пыли зависит не только от требований, предъявляемых к ее конструкции, но и от работы остальных двух систем.

Пылезащитное уплотнение на краях загрузочного люка обычно начинается далеко позади действующей зоны загрузки и располагается от входной области до конца обшивки боковой стенки, благодаря чему устраняется проблема уплотнения высоконапорных входных зон.

Очень часто при рассмотрении системы удержания пыли пропускаются места, через которые может уноситься материал. Большое количество пыли и просыпей материала может выбрасываться через загрузочные желоба (течки) с отверстиями от коррозии или эрозии. Даже отверстия от отсутствующих болтов и открытые дверцы лючков могут пропускать ощутимый поток взвешенной пыли. Подобные отверстия, конечно же, должны быть закрыты заклепками или заглушками. Иногда для полного контроля над пылевыделением устанавливают резервный желоб.

Управление движением воздуха. Другим эффективным средством снижения уноса летучего материала и пыли является управление потоками воздуха в зоне транспортировки. Произвольное и неограниченное движение воздуха поднимает пыль и легкие частицы материала уносятся из желоба. Очевидно, что, чем лучше конструкция конвейера будет ограничивать и направлять движение воздуха через зону погрузки, тем меньше потребуется установок для сбора и подавления пыли.

Идеальным было бы поддержание разрежения внутри конвейерного короба, при котором мелочь и взвешенные частицы втягиваются внутрь системы, а не выносятся наружу. Но в большинстве случаев реализовать это не удается. Поток воздуха, образующийся над транспортером в результате движения материала через переходные зоны, создает немалое избыточное давление.

Рис. 4. Многослойное уплотнение

Если это избыточное давление не будет погашено адекватной системой разгрузки давления или улавливания пыли, то частицы пыли будут выноситься воздушным потоком из зоны транспортировки наружу.

Потоки воздуха, проходящие через зону транспортировки, образуются в разных местах:

во-первых, поток воздуха в зоне загрузочного лотка во время загрузки;

во-вторых, поток воздуха, засосанного при падении материала, который после оседания материала возвращается назад;

в-третьих, поток воздуха, который сбрасывается через транспортировочную зону оборудованием, расположенным выше конвейера, например, дробилкой.

Из этих трех составляющих и складывается полный воздушный поток.

Результаты промышленных испытаний показали, что при полном расходе воздуха через зону погрузки, превышающем 0,5 м3/с, требуется механическая система сбора пыли.

Обычно в таких случаях на пути потока воздуха устанавливают механическое оборудование с пропускной способностью, равной или большей, чем полный расход воздуха.

Противопылевые завесы в выходной зоне. Одним из методов контроля за потоками воздуха через транспортную зону является установка противопылевых завес в выходной зоне конвейера. Эти завесы представляют собой резиновые полосы, которые висят в пределах короба, перекрывая рабочую область и замедляя движение воздуха (рис. 2). Завесы снижают количество и скорость выходящего из погрузочной зоны воздуха и таким образом снижают вынос пыли.

Чаще всего завесы устанавливают в конце крытого короба. Когда завеса располагается в конце стального корпуса, все частицы материала, ударившиеся о завесу, могут упасть мимо ленты конвейера. При размещении завес таким образом, что ширина крайней завесы равна ширине ленты конвейера в конце короба, любой материал, который контактирует с завесой, может быть отброшен назад, в устойчивую зону в пределах границ короба. Завесы обычно размещают на расстоянии 450 мм одна от другой для формирования “мертвой” зоны, в которой пыль может осесть, либо применяют системы сбора и/или подавления пыли.

Рис. 5. Многослойный кожух для уплотнения области позади зоны погрузки

В большинстве случаев устанавливают, по крайней мере, две завесы. Иногда используют большее число завес, особенно в тех случаях, когда необходима изоляция пыли и/или система подавления пыли. Эти завесы должны располагаться примерно на 25 мм ниже верхнего края короба конвейера. Завесы формируют барьер, который отклоняется при прохождении материала и опускается вниз при прекращении подачи. Резиновое полотно завесы должно быть разрезано равномерно по ширине для исключения возможности сброса материала с ленты.

Износостойкие уплотняющие вкладыши размещают на внутренней части стен короба (рис. 3) для предотвращения попадания материала за края уплотнений. При неправильной установке вкладышей и нарушении режима работы транспортера на краях уплотнений возникает значительное давление за счет скопления материала. Подобные скопления могут ускорить износ и привести к разрыву уплотняющих прокладок, а также увеличить возможность серьезных повреждений ленты транспортера. Износостойкий вкладыш внутри короба формирует защитную линию для отделения уплотнений от движущегося материала. Он представляет собой плоскую поверхность, которая размещается внутри короба для обеспечения долговременной защиты краев уплотнений.

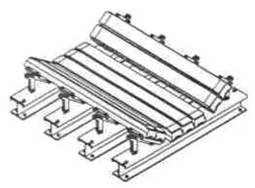

Рис. 6. Система гашения толчков

Материалами вкладыша могут быть обычная или легированная сталь, износостойкая пластина с керамическим или наваренным стальным покрытием, резина, полиуретан или пластмасса в зависимости от особенностей транспортируемого материала.

Для всех износостойких вкладышей площадь поперечного сечения короба тщательно рассчитывают для того, чтобы вкладыш не сталкивался с потоком материала. Чтобы снизить захват материала и возможность повреждения ленты, очень важно устанавливать износостойкие вкладыши в виде гладкого бесшовного слоя, внахлестку по направлению движения ленты. Особое внимание уделяют обеспечению гладкости и ровности нижней кромки вкладыша для предотвращения возможности перекоса ленты.

Наибольшее распространение в качестве уплотнения со стороны зоны загрузки материала на конвейер получили резиновые полосы. Однако при использовании этих полос возникают проблемы с поддержанием эффективной герметичности. Часто их пытаются использовать для удержания всего объема материала, в результате чего резиновые полосы быстро приходят в негодность. При правильной установке крепления ленты и износостойкого вкладыша уплотнительные поверхности должны удерживать только мелкие частицы материала и пыль. Для такой функции больше подходят уплотнительные ленты.

Для борьбы с пылевыделением часто используют многослойные уплотнения, формирующиеся из нескольких слоев. Эффективная система уплотнений представляет собой два слоя эластичного материала. Первичное уплотнение, устанавливаемое напротив стены загрузочного короба, предотвращает просыпи, а вторичный уплотнительный слой располагают на поверхности ленты, прикрепляя с наружной стороны короба: он-то и предотвращает вынос пыли из системы (рис. 4). Для поддержания эффективности эта многослойная система уплотнений, прижимаемая к ленте конвейера за счет собственной упругости, требует только регулярного обслуживания.

Создание эффективного уплотнения в зоне загрузки материала на конвейер зачастую оказывается сложной задачей. Если уплотнение в хвостовой части загрузочной зоны установлено неточно, то загружаемый материал будет падать с ленты на пол. Однако, если система уплотнения ленты конвейера достаточно упругая, чтобы предотвратить утечку из задней части зоны погрузки, то она будет действовать как очиститель ленты, удаляя любой оставшийся материал, который иначе падал бы вниз с ленты и накапливался бы у основания конвейера.

Лучшее решение состоит в том, чтобы использовать многослойный кожух для уплотнения области позади зоны погрузки (рис. 5). Уплотнительная лента на внутренней части этого кожуха формирует обратный клапан, препятствующий возврату материала. Этот метод устраняет обратное движение материала при нарастании его объема в результате побочного эффекта, связанного с очисткой ленты.

Очистка обратной ветви ленты конвейера. Для очистки прилипшего к ленте материала, который уносится мимо зоны разгрузки, обычно используют ленточные скребковые очистители. Они состоят из предварительного очистителя, который устанавливают на главном шкиве для удаления основного количества прилипшего материала и одного или нескольких вторичных очистителей для окончательной очистки, устанавливаемых в месте прохода ленты главного шкива или дальше, вдоль обратной ветви ленты. Очистители должны обеспечивать длительную и эффективную очистку ленты без ее повреждения с минимальным износом самих очистителей. Чтобы избежать этих повреждений, очистители изготавливают из многослойных полотен и прижимают к полотну ленты с минимальным давлением. Системы чистки обычно выполняют таким образом, чтобы обеспечить легкую установку и простое обслуживание.

Гибкая система ограждения. Просыпание материала в зоне загрузки лучше всего устраняется установкой комплекса, состоящего из трех частей: устройства поддержки ленты для сведения к минимуму перекоса, износостойкие вкладыши внутри желоба для защиты системы уплотнения и многослойная система уплотнения с низкими эксплуатационными расходами для захвата любой вылетающей мелочи и возвращения ее в основной поток материала.

Рис. 7. Уплотняющие люльки

Поддержка ленты конвейера. Правильная организация поддержки ленты во многих случаях требует использования люлек, установленных в соответствии с натяжными несущими шкивами, чтобы нейтрализовать толчки и устранить колебания в поточной линии. Слабая поддержка ленты позволяет материалу удерживаться при перекосе ленты между натяжными шкивами. Получающийся при этом пережим создает скопление материала, что ускоряет износ поверхности уплотнения и приводит к пылевыделению.

Системы гашения толчков, которые обычно размещают под зоной загрузки в соединении с входными и выходными натяжными шкивами, позволяют гасить сильные удары и даже предотвращать перекос ленты. Этот тип системы поддержки использует гладкую верхнюю поверхность для свободного скольжения одновременно со слоями резины, поглощающей толчки (рис. 6).

Более легкие уплотняющие люльки часто используют в бесконтактных областях. Помещенные непосредственно под системой уплотнения наружного слоя для предотвращения перекоса и поддержки эффективности уплотнения эти системы обеспечивают низкое трение о поверхность износа и длительный срок эксплуатации (рис. 7).

Натяжные шкивы должны использоваться в совокупности с системами поддержки ленты люльками для уменьшения трения и потребляемой мощности конвейера.

Опыт американских энергетиков по повышению надежности и экономичности, а также по улучшению экологических характеристик систем топливоподачи угольных электростанций может быть использован как проектными организациями, так и эксплуатационным персоналом ТЭС для решения проблем, возникающих в последнее время в связи с увеличением доли твердого топлива.