БАБИЙ В.И., доктор техн. наук, КОТЛЕР В.Р., канд. техн. наукг ВЕРБОВЕЦКИЙ Э.Х., инж., отделение парогенераторов и топочных устройств ВТИ

Горение угольной пыли в топках должно быть организовано таким образом, чтобы котел работал не только надежно и экономично, но и с соблюдением установленных экологических норм. Первые две проблемы (им были посвящены многие исследования, проведенные в 50 и 60-е годы) решаются обеспечением стабильности воспламенения и высокой эффективности процесса горения.

Третья проблема — организация процесса горения с минимальным образованием токсичных компонентов стала актуальной только в 70-е годы, когда санитарные органы жестко ограничили выброс оксидов азота NOx (NO + NO2) в атмосферу и запретили предотвращать загазованность приземного слоя воздуха путем сооружения сверхвысоких дымовых труб. В связи с этим в течение последних 20 лет специалисты ВТИ по сжиганию твердого топлива выполнили ряд лабораторных исследований, их целью было изучение механизма образования и разложения NOx в продуктах сгорания различных типов углей.

Одновременно проводились испытания на энергетических котлах, которые показали, что в реальных условиях при работе на угле основную роль играют так называемые топливные оксиды азота, а их источником является азот, связанный с органической массой топлива. Именно поэтому известный еще с 1947 г. механизм образования термических NOx из азота воздуха (механизм Зельдовича) не мог дать правильного решения проблемы сокращения выбросов оксидов азота на пылеугольных котлах.

Были начаты также исследования по получению зависимости образования топливных NOx от параметров топочного процесса. Опытами на лабораторной установке с заменой азота воздуха на аргон установили, в частности, что при сжигании кузнецкого угля марки СС с температурой факела 1800 К доля термических оксидов азота не превышает 5% общего выхода NOx.

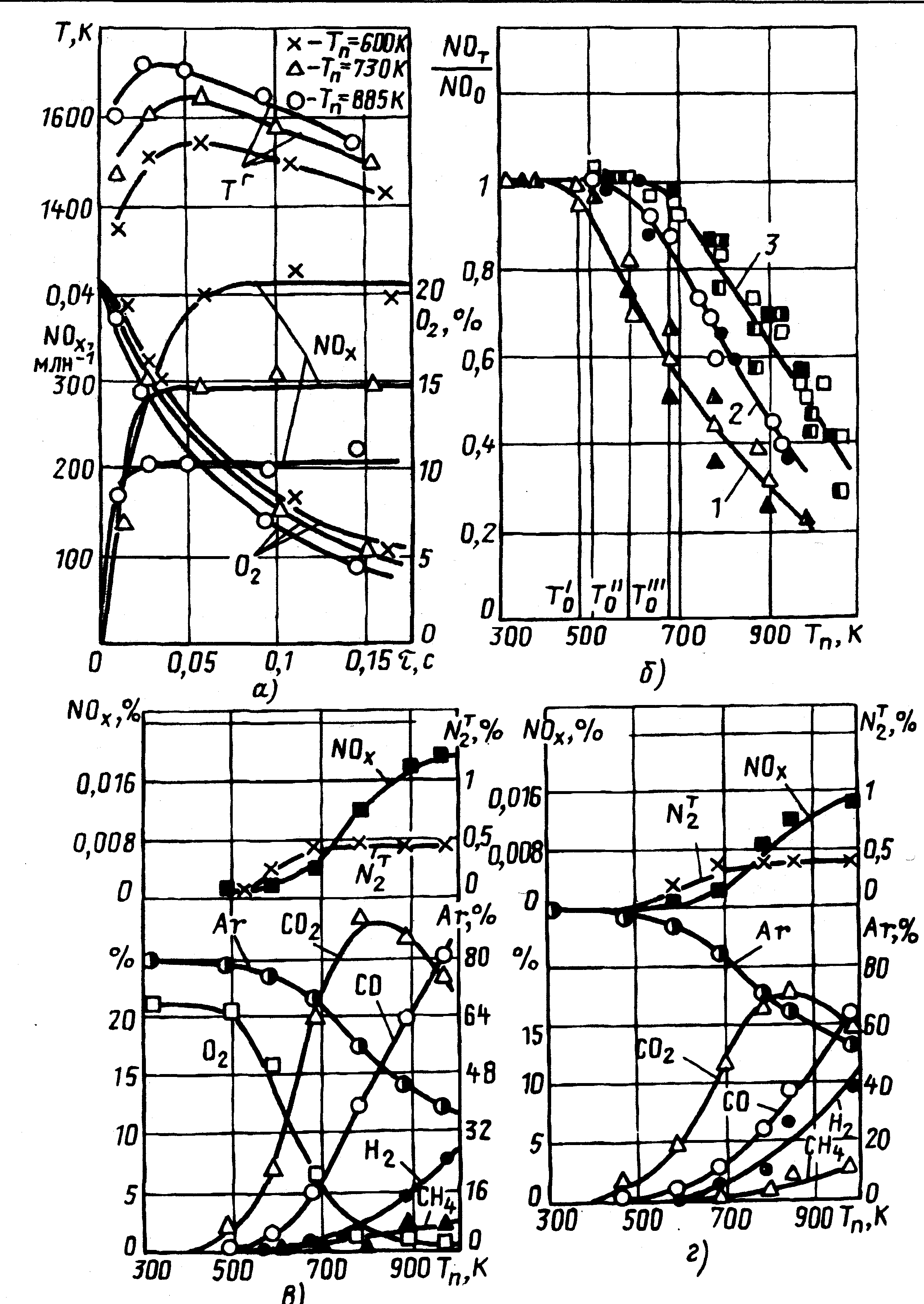

Влияние различных факторов на выход топливных NOx при сжигании угольной пыли представлено зависимостями на рис. 1.

Температура пылегазового потока влияет на динамику выхода NOx при горении пыли экибастузского угля марки СС в соответствии с зависимостями на рис. 1, а. Пунктирная зависимость характеризует изменение концентрации кислорода в пылегазовом потоке с течением времени.

Рис. I. Влияние различных факторов на выход топливных оксидов азота при сжигании угольной пыли:

Зависимость доли перехода топливного азота в оксиды от максимальной температуры пылегазового потока при горении пыли различных углей (рис. 1, 6) показывает, что топливные NOx начинают образовываться в пылегазовом потоке с температуры 900 К и выше, когда обеспечивается надежное воспламенение и горение летучих. Символом NO с индексом "м" здесь обозначена возможная предельная концентрация топливных оксидов азота в продуктах сгорания при условии, что весь азот топлива перешел бы в NOx.

Динамика образования топливных NOx в пылеугольном потоке при различных начальных концентрациях кислорода в газовой среде видна на рис. 1, в. Температура в камере сгорания в опытах поддерживалась на уровне Тм = 1750 К.

Обработка экспериментальных данных показала, что выход топливных NOx возрастает пропорционально квадрату среднеинтегральной концентрации кислорода на участке образования оксидов азота.

При заданных температуре факела (Гм) и концентрации О2 в дутье выход NOx при сжигании угольной пыли пропорционален содержанию азота в исходном топливе (рис. 1, г). Точки, лежащие выше усредняющей линии, относятся к каменным углям, ниже — к бурым углям и сланцу.

Было исследовано свыше 20 различных углей с = 0,7 4- 2,7%. Оказалось, что при сжигании угольной пыли в воздухе с коэффициентом его избытка 1,2 в NOx превращается около 20—25% азота, содержащегося в каменных углях, и 16—20% азота, входящего в состав бурых углей. Соответственно 75—85% топливного азота переходит в продукты сгорания в виде N2.

Полученные результаты, казалось бы, открывали широкие возможности для существенного сокращения выбросов NOx котлами, так как изменениями конструкции горелок и других элементов топки можно значительно повлиять на рассмотренные параметры пылеугольного факела. Однако трудность реализации методов подавления оксидов азота состояла в том, что большинство технических решений, снижающих образование NOx, ухудшало топочный процесс, и наоборот — почти все мероприятия, улучшающие горение топлива, одновременно вели к возрастанию выхода NOx (см. таблицу).

И все же длительные поиски и большой объем промышленных испытаний позволили для большинства углей найти такие технические мероприятия, которые уменьшали образование топливных NOx без заметного ухудшения топочного процесса.

В первую очередь изучили воздействие режимных факторов на концентрацию NOx в дымовых газах котлов. Так, в опытах при сжигании ирша-бородинского угля на реконструированном котле ПК-10Ш Красноярской ТЭЦ-1 обнаружили, что при отключении одной из четырех молотковых мельниц и подаче через две неработающие горелки 50% расчетного расхода вторичного воздуха концентрация оксидов азота почти на 20% меньше, чем в режиме, когда топливовоздушная смесь подавалась через все восемь горелок. Тангенциальная компоновка горелок обеспечивала незначительное повышение содержания горючих в уносе при работе трех мельниц по сравнению с четырехмельничным режимом.

Еще более внушительное влияние режима работы котла на выбросы NOx получено во время недавних испытаний котла ТП-87 на ТЭЦ-22 Мосэнерго (рис. 2).

Параметр топочного процесса | Влияние | |

на уровень выхода | на недожог топлива | |

Уменьшение избытка воздуха | Снижает | Увеличивает |

Повышение температуры воздуха | Повышает | Уменьшает |

Понижение нагрузки топки | Снижает | Увеличивает |

Одновременное сжигание угольной пыли с газом или мазутом | Снижает | Увеличивает |

Уменьшение с тех иометричес кого соотношения в зоне первичного сгорания | Снижает | Увеличивает |

Ступенчатый ввод топлива (или его перераспределение между горелками) | Снижает | Увеличивает |

Снижение тепловое приятия топочных экранов | Повышает | Уменьшает |

Рециркуляция дымовых газов | Снижает | Увеличивает |

Улучшение смесеобразования топлива с воздухом | Повышает | Уменьшает |

Впрыск пара в зону горения | Снижает | Увеличивает |

Ступенчатый ввод воздуха | Снижает | Увеличивает |

Котел с жидким шлакоудалением, сжигающий кузнецкий тощий уголь, снабжен двумя пылесистемами с промежуточным бункером пыли, шаровыми барабанными мельницами и воздушной сушкой.

При работе пылесистем значительная часть воздуха в виде отработавшего сушильного агента поступает через сбросные сопла помимо горелок. Ступенчатый, по существу, ввод воздуха в топку и обеспечивает более низкие выбросы NOx. Максимальный эффект получается, когда прекращается подача в мельницу сырого угля и работает мельничный вентилятор (зависимость 6 на рис. 2).

Только изменением режима сжигания пыли на этом котле удалось получить более чем двухкратное снижение концентрации NOx. И даже самый экологически благоприятный режим практически не увеличивает содержания горючих в уносе.

Следовательно, при создании новых котлов для сжигания кузнецких тощих углей (не говоря о более "легких" газовых и длиннопламенных углях Кузнецкого бассейна) необходимо закладывать такой коэффициент избытка воздуха в горелках, который соответствовал бы данному режиму на котле ТП-87. Конечно, при этом часть воздуха, необходимая для завершения топочного процесса, должна вводиться в определенную зону факела, где процесс горения начинает тормозиться из-за недостатка кислорода.

Рис. 2. Зависимость концентрации оксидов азота от избытка воздуха в поворотной камере котла ТП-87 при разных режимах его работы:

1 — нагрузка 400 т/ч, остановлены обе мельницы и оба мельничных вентилятора; 2 и 3 — нагрузки 405 и 350 т/ч, работали одна мельница и один мельничный вентилятор; 4 и 5 — нагрузки 430 и 377 т/ч, работали две мельницы и два мельничных вентилятора; 6 — нагрузка 405 т/ч, обе мельницы остановлены, но оба мельничных вентилятора работали (содержание горючих в уносе изменялось от 14,8 до 19,4%).

Рис. 3. Вихревая горелка с низкой эмиссией оксидов азота для сжигания пыли каменного угля:

I — аэросмесь; 2 — слабозапыленный воздух к сбросной горелке; 3 — вторичный воздух к наружному и внутреннему каналам; 4 — рассекатель; 5 — центробежный пылекон центратор

Итак, решающее влияние на образование топливных NOx оказывает конструкция пылеугольной горелки, формирующей факел и определяющей параметры, от которых зависит интенсивность образования оксидов азота. Для ограничения их эмиссии следует обеспечить выделение и горение летучих в зоне с недостатком кислорода. Интенсификация прогрева угольной пыли, выхода летучих и воспламенения факела требует:

уменьшения доли первичного воздуха в пределах, создающих стабильность пламени;

активной рециркуляции высокотемпературных газов к корню факела и увеличения площади контакта их со струями пылевзвеси;

увеличения времени пребывания угольной пыли в условиях обогащенной смеси путем задержки на начальном участке перемешивания' пылевзвеси с вторичным воздухом;

достаточно интенсивного смешения горящей пылевзвеси с вторичным воздухом на следующем участке факела с целью получения высокой температуры рециркулирующих к устью горелки топочных газов и предотвращения заметного роста содержания горючих в уносе.

Такая концепция реализована в вихревой горелке, разработанной ВТИ совместно с Институтом энергетики (Варшава), для сжигания пыли силезских каменных углей (рис. 3). Конструкция этой горелки отличается следующими техническими решениями: выход пылевзвеси из горелки тонкими прямоточными струями; разрыв между каналами пылевзвеси и вторичного воздуха; подача закрученного вторичного воздуха по двум концентрическим каналам. Последнее решение позволяет оптимизировать смешение пылевзвеси с воздухом, а также сохранять скорость вторичного воздуха в наружном канале при снижении нагрузки котла путем прикрытия подачи воздуха через внутренний канал.

Исследования аэродинамики и массообмена в изотермическом факеле модели такой горелки, математическое моделирование процессов воспламенения и выгорания факела, образования оксидов азота показали, что подача пылевзвеси несколькими прямоточными струями, разрыв между ними и вторичным воздухом действительно затягивают перемешивание на начальном участке факела, приводят к более райнему воспламенению, уменьшают эмиссию топливных NOx.

Испытания котла ОП-230 на ТЭС Сикарки (Варшава), оснащенного вихревыми горелками с низкой эмиссией NOx, подтвердили их высокую эффективность. Сжигалась коменноугольная пыль со следующими показателями: ОГ = 19,2 МДж/кг, Wfr ш 9,8%, А' - 28%, Vм = 37%, NM до 1,4%, R,0 = 60%. Мельницы-вентиляторы имели повышенную степень вентиляции, поэтому непосредственно перед горелкой был установлен центробежный пылеконцентратор (д = = 0,89, / — 0,43), после которого основной поток пыле взвеси поступал в центральный канал горелки. На выходе из пылеконцентратора рассекатель делил поток на четыре прямоточные струи. Сбросной воздух направлялся в топку через отдельные сопла.

Рис. 4. Зависимость концентрации NOX от избытка воздуха в поворотной камере копит О П-230 после установки новых горелок:

I и 2— нагрузки котла 215 и 170—185 т/ч соответственно

Замена горелок на названном котле позволила снизить концентрацию оксидов азота при нагрузке, близкой к номинальной, до 450 мг/м3 (рис. 4). Это соответствует действующим в Польше нормативам и в 2 раза меньше показателя заводских двухулиточных горелок. Можно предположить, что при нормальной тонкости пыли (R^q = = 25-т- 30%) уровень концентрации NO* был бы еще ниже, так как время прогрева и выхода летучих для тонкой пыли меньше.

Установка новых горелок не повлияла на надежность работы котла и экономичность сжигания. При снижении нагрузки котла до 30% горение оставалось устойчивым и подсветки пылеугольного факела мазутом не требовалось.

В исследованиях, проведенных в начале 80-х годов, обнаружено, что предварительный подогрев пыли, (бурого березовского, экибастузского каменного и кузнецкого тощего углей) до подачи ее в топку позволяет снизить в 3—5 раз образование топливных оксидов азота в пылеугольном факеле. Это наблюдение представляет теоретический и практический интерес.

Влияние предварительного подогрева угольной пыли на эмиссию оксидов азота характеризуется зависимостями на рис. 5.

При повышении температуры подогрева пыли с 600 до 885 К (рис. 5, а) выход NO* сокращается в 2 раза, несмотря на то, что в зоне образования оксидов температура факела увеличилась на 200°С и возросла действующая (среднеинтегральная) концентрация кислорода вследствие сокращения времени образования NOx. Заметно интенсифицировались процессы воспламенения и выгорания пыли в реакционной камере.

Подогрев пыли осуществлялся в трубчатом подогревателе и длился 1—2 с, транспортирующим агентом служил воздух. Коэффициент избытка кислорода в подогревателе составлял 0,04—0,05, концентрация пыли была 3,5—3,6 кг/м3. Избыток воздуха в камере сгорания равнялся 1,15, присосы отсутствовали.

Как следует из рис. 5, б, подогрев пыли березовского угля до температуры 1000 К сокращает выход топливных NОх в факеле в 5 раз по сравнению со сжиганием пыли этого угля без предварительного подогрева. Чтобы уменьшить концентрацию этих оксидов в 3 раза при сгорании кузнецкого тощего угля (Ndaf = 2,2%), его пыль требуется подогреть до 1100 К.

Разные значки на зависимостях рис. 5, б соответствуют различным избыткам воздуха в камере сгорания, которые изменялись в опытах от 0,95 до 1,25. До температуры Т0 подогрев пыли не оказывает влияния на выход топливных NOx. Эта температура, согласно опытным данным, линейно зависит от выхода летучих в топливе и для Vdaf в пределах 10—45% может быть рассчитана по эмпирическому уравнению

![]() (1)

(1)

По результатам опытов получена эмпирическая зависимость для расчета степени выхода топливных NOx в камере сгорания:

(2)

(2)

где (NO)q — концентрация оксида азота в продуктах сгорания при сжигании пыли без предварительного ее подогрева; Т„ — температура предварительного подогрева пыли. К; То — температура, зависящая от степени метаморфизма угля, К — рассчитывается по уравнению (1).

Рис. 6. Горелка с предварительным подогревом угольной пыли для котла ТПП-210А:

1 — новый центральный канал горелки; 2 — канал подачи аэросмеси до реконструкции горелки и каналы подачи вторичного воздуха; 3 — микрофакельная газовая горелка; 4 — подача высококонцентрированной угольной пыли

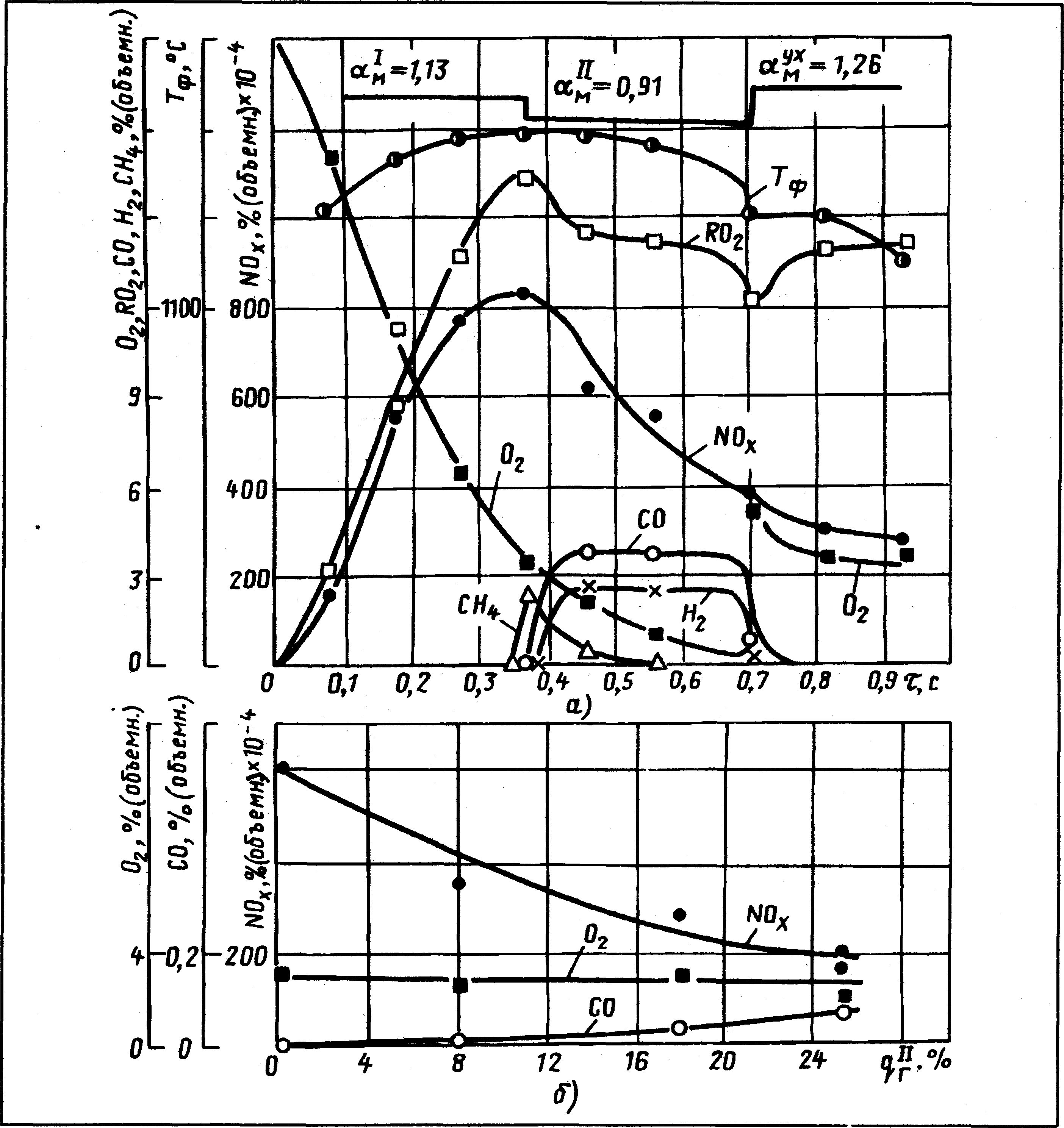

Рис. 7. Графики результатов исследования трехступенчатого сжигания пыли кузнецкого угля марш T(V** = 12%, N** = 2,0%):

а — изменение состава газа, материального избытка воздуха и температуры по ходу факела при использовании газа для создания восстановительной зоны; 6 — зависимость концентраций NOx, 02 и СО от доли вторичного топлива q1' при избытках воздуха

Уравнение (2) справедливо в исследованных пределах Гп (300—1200 К) при коэффициенте избытка воздуха в пылеподогревателе.

В серии опытов (рис. 5, в) в транспортирующем агенте азот воздуха был заменен аргоном; коэффициент избытка воздуха (по кислороду) а^, равнялся 0,04. Здесь представляет интерес изменение содержания в транспортирующем газе молекулярного азота N2 и NOx, образовавшихся вследствие термического разложения азотсодержащих веществ в угле.

До температуры Тп — 500 К состав газовой среды на выходе из пылеподогревателя мало отличается от исходного, N2 и NOx отсутствуют полностью. При увеличении подогрева пыли до Тп = 700 К в газе уже содержится 0,4% N2 и 0,005% NOx по объему. Появление в газовой среде С02, СО и Н2 свидетельствует о начале термической деструкции угольного вещества. Дальнейшее повышение температуры Тп (до 1000 К) не приводит к существенному увеличению концентрации N2 в газе, однако концентрация оксидов азота возрастает в несколько раз, до NOx = 0,02% объемн., т.е. до cno^ = 400 мг/м3 в нормальных условиях.

Аналогичная серия опытов (рис. 5, г) отличалась от предыдущей только отсутствием кислорода в исходном транспортирующем агенте, который почти полностью состоял из аргона (Аг = 99,998%, 02 < < 0,0002%, N2 < 0,001% объемн.); ат < 0.

а’ = 0,85 * 0,93, а“ = 0,93 + 0,63, а5"1 = 1,09 + 1,0

Сопоставление результатов этих серий опытов позволяет сделать вывод, что выход азота топлива в виде N2 при подогреве пыли мало зависит от содержания кислорода в транспортирующем газе. Отсутствие кислорода в исходном транспортирующем агенте на выходе из пылеподогревателя в газах, помимо появления молекулярного азота, приводит также к образованию NOx. По-видимому, в этом процессе принимают участие кислород, содержащийся к угле (связанный или адсорбированный), либо продукты разложения водяного пара. Доля оксидов азота, образовавшихся в пылеподогревателе из топливного азота, невелика, она составляет около 4% выхода молекулярного азота.

Рост коэффициента избытка кислорода в транспортирующем газе в пределах 0— 0,05 мало влияет на образование NOx в пылеподогревателе. При дальнейшем увеличении апп выход NOx существенно возрастает и при аПГ| = 0,1 и Гп = 900 К достигает 0,06% объемн., т.е. 1200 мг/м3 в нормальных условиях. Но и в этом случае после разбавления газов в топке (до а = 1,2) оксиды азота, образовавшиеся в пылеподогревателе, незначительно повышают содержание NOx в дымовых газах (примерно на 100 мг/м3 в пересчете на NO2). Эффект сокращения выхода NOx вследствие подогрева пыли оказывается существенно выше. Зависимости, подобные рис. 5, виг, получены и для других марок углей.

Анализ угольной пыли, прошедшей через подогреватель, показал, что содержание азота в горючей части твердого остатка при подогреве пыли до 1000 К меняется незначительно при существенном уменьшении выхода летучих и горючих компонентов. Эффективность подогрева пыли для снижения выхода NOx в камере сгорания была подтверждена опытами ВТИ и КазНИИЭ на крупном огневом стенде (Алма-Ата), где сжигалась пыль кузнецкого угля в количестве 200—250 кг/ч.

Впервые промышленное опробование предварительной термической обработки угольной пыли в горелке было осуществлено на двухкорпусном котле ТПП-210А энергоблока 250 МВт ТЭЦ-22 Мосэнерго при сжигании кузнецкого тощего угля с жидким шлакоудалением. В 1984 г. установили опытный образец горелки тепловой мощностью около 65 МВт (рис. 6), а в 1990 г. такими горелками был оснащен весь котел (станционный N® 11 А).

Топливо в виде взвеси с высокой концентрацией угольной пыли (ц > 30 кг/кг) подается в центральный канал горелки, где прогревается до заданной температуры, смешиваясь с высокотемпературными продуктами сгорания дополнительного топлива — природного газа. При разработке конструкции горелки, чтобы свести до минимума объем реконструкции, предусмотрели установку в центральной трубе существующей горелки так называемой "пламенной трубы" меньшего диаметра, в которой и происходит термообработка угольной пыли. Природный газ сжигается в микрофакельной горелке, подобная конструкция применяется в кольцевой камере сгорания газотурбинной установки ГТН-25; данная горелка должна работать с низким коэффициентом избытка воздуха (1,2 в расчете на природный газ). Кольцевой газовый коллектор выполнен в виде стабилизатора, обтекаемого встречно закрученными струями воздуха.

Воздух в микрофакельной горелке подается от вентилятора первичного воздуха, хотя предусмотрена возможность использовать в дальнейшем и вторичный воздух. Противоположная закрутка воздуха в лопаточных завихрителях создает область повышенной турбулентности, что способствует быстрому перемешиванию газа с воздухом и его интенсивному выгоранию до встречи со струей угольной пыли.

Проектная температура нагрева угольной пыли — около 800°С. Расчетный расход природного газа на микрофакельную горелку составляет 300 м3/ч (около 4% тепловой мощности горелки). При сжигании тощего угля (Vdaf = 11,6%, Nr = 1,5%, Ar = 19,3%, Q[ = 24,45 МДж/кг, R90 = = 16,4%) с подогревом пыли до температуры примерно 600°С (расход природного газа 200 м3/ч) концентрация NOx снизилась до 700 мг/м3.

Внедрение предварительной термообработки пыли в горелках на котле ТП-87 с жидким шлакоудалением позволило Уралтехэнерго при сжигании кузнецкого угля марки СС сократить выбросы NOx также до 700 мг/м3: с 1800 мг/м3 при заводских горелках и от 1200 мг/м3 на горелках для пылевзвеси с высокой концентрацией пыли (без подогрева). В настоящее время на Минусинской ТЭЦ сооружается котел Е-500, оборудованный системой термообработки угольной пыли, разработанной совместно с СибВТИ для схемы пылеприготовления без промежуточного бункера, с прямым вдуванием.

Одним из наиболее перспективных методов подавления выбросов NOx из котлов является трехступенчатое сжигание угольной пыли (ребенинг-процесс).

Оптимальные параметры трехступенчатого сжигания пыли кузнецкого угля исследованы ВТИ на крупном огневом стенде (рис. 7). В футерованной камере сгорания диаметром 200 мм и длиной 2,3 м при расходе топлива 5—10 кг/ч изучалась динамика снижения концентрации NOx в восстановительной зоне после подачи вторичного топлива. В опытах варьировались температура факела, доля вторичного топлива и избытки кислорода по ходу факела. Определялось также влияние этих факторов на содержание NOx в дымовых газах за камерой сгорания. Вторичным топливом служили газ или угольная пыль.

Для временных координат на рис. 7, а время рассчитывалось с учетом изменения средней скорости потока по длине реакционной камеры. Вторичное топливо (в данном случае — природный газ с содержанием СН4 = 98% и теплотой сгорания Qf = 35,9 МДж/м3 в нормальных условиях) подавалось ниже по ходу факела через 0,36 с после входа в топку пылевоздушной смеси с материальным избытком воздуха ам = 1,13 из горелки полного смешения. К этому времени основная масса угольной пыли успевала выгореть. Температура факела Тф и содержание NOx в газах стабилизировались.

Количество вторичного топлива по теплу 9 в данном опыте (рис. 7, б) составляло 19,9% всего топлива, поступившего в камеру сгорания, было обеспечено быстрое перемешивание его с основным факелом. Коэффициент избытка воздуха ам после подачи вторичного топлива снизился в потоке до 0,91, в результате появились продукты химического недожога топлива (СО, н2, СН4).

Содержание NOx в газах к концу второй ступени сжигания за время 0,33 с уменьшилось в 2 раза. После подачи третичного воздуха коэффициент материального избытка воздуха ам в потоке увеличился до 1,26,

Рис. Диаграмма концентраций NOX за копылом IIK-24 до (1—3) и после (Г—5') реконструкции при номинальной нагрузке (270 т/ч):

1 — сниженный избыток воздуха, повышенное содержание СО; 2 — расчетный избыток воздуха (02 - 4%); 3 — повышенный избыток воздуха (02 = 6,5%); /' — избыток воздуха при 02 = 5%; 2'— 3' — режимы с частичным перераспределением воздуха по ярусам горелок; 4' — расход топлива на нижний ярус горелок увеличен на 20%; 5' — упрощенное трехступенчатое сжигание (02 = 5,3%) продукты химического недожога выгорели, а измеренная концентрация NOx несколько снизилась (пропорционально увеличению объема дымовых газов).

Скорость снижения концентрации NOx в восстановительной зоне зависит от интенсивности перемешивания вторичного топлива с основным факелом и скорости химического реагирования оксида азота с газами-восстановителями.

В связи с этим время, требуемое для достижения заданной степени восстановления окседов азота — тв, может рассматриваться как сумма двух времен:

![]() (3)

(3)

где хд — время, необходимое для полного диффузирнного перемешивания вторичного топлива с основным потоком; тк — время, необходимое для протекания химических реакций при условии полного перемешивания потоков.

Время тд зависит от конфигурации камеры сгорания, условий ввода вторичного топлива и должно рассчитываться в каждом конкретном случае с учетом законов перемешивания струй. Время тк определяется концентрацией газов-восстановителей, кинетикой соответствующих реакций, температурой потока и степенью необходимого снижения концентрации оксида азота NO'/ NO' на участке восстановления.

В условиях опытов на стендовой установке, как видно из рис. 7, а, время перемешивания струй вторичного топлива с основным потоком — тд составляет сотые доли секунды, т.е. относительно мало по сравнению с тв и, следовательно, с тк, что позволяет по результатам опытов рассчитать кинетику реакций восстановления NO.

На рис. 7, б показано изменение концентрации NOx, О2 и СО в дымовых газах за камерой сгорания в зависимости от доли вторичного топлива (природного газа).

Результаты стендовых исследований позволили предложить принципиальные рекомендации по сокращению выхода топливных NOx из пылеугольных котлов. Могут рассматриваться два направления: разработка новых конструкций с установкой дополнительных горелок; совершенствование существующих схем сжигания с использованием горелок верхнего яруса для создания восстановительной зоны.

Для котлов с жидким шлакоудалением, по-видимому, наиболее перспективно первое направление. Для котлов с твердым шлакоудалением пригодны оба направления.

По первому пути предложено уменьшать выбросы на Ладыжинской ГРЭС (Украина), где установлены энергоблоки 300 МВт с котлами ТПП-312, оборудованными топками с жидким шлакоудалением.

Концепция трехступенчатого сжигания донецких каменных углей с использованием природного газа для создания восстановительной зоны разработана ВТИ совместно с фирмой АВВ СЕ (финансировало участие фирмы Агентство по охране окружающей среды США).

Реконструкция котла по проекту, выполненному АВВ СЕ и СКВ ВТИ, осуществлена в 1992 г. Испытания, в которых, кроме сотрудников ВТИ, участвовали специалисты АВВ СЕ, EPAUS и Южтехэнерго, показали, что выбросы NOx сократились примерно в 2 раза, экономичность котла не изменилась. В лучших опытах концентрация оксидов азота на полной нагрузке котла (1000 т/ч) уменьшилась до 400 мг/м3 (а = 1,4), при исходной концентрации 1100—1200 мг/м3 в нормальных условиях.

Упрощенный метод грехступенчатого сжигания (второе направление) предполагается использовать для реконструкции нескольких котлов Иркутской энергосистемы. В некоторых случаях такой метод дополнен организацией концентрического вихревого факела в топке.

При реконструкции котла ПК-24 Иркутской ТЭЦ-10, например, сопла первичного и вторичного воздуха отклонены в сторону топочных экранов на разные углы, вследствие чего между струями аэросмеси и вторичного воздуха образовался угол в 10°. Это затягивает процесс перемешивания струй и обеспечивает воспламенение пыли в газовой среде с недостатком кислорода. Выше основных горелок установлены сопла третичного воздуха с круткой в обратную сторону для ускоренного смешения его с основными газами.

Результаты испытаний этого котла представлены в виде диаграммы на рис. 8. Концентрация NOx в газах пересчитана на NO2 при условном содержании кислорода в дымовых газах 02 = 6% объемных (а = 1,4). Сжигался азейский бурый уголь (Wr = 25%, Vм = 47%, Ым -1,4%, Sd = 0,5%, Qf * 16,9 МДж/кг) и черемховский каменный уголь марки Д (Wr = 13%, Vdaf = = 47%, Ndaf = 1,1%, Sd = 1,2%, Q = 17,9 МДж/кг).

После реконструкции котла ПК-24 содержание NOx в газах снизилось на 40—50%. При полностью открытых шиберах вторичного воздуха на все горелки уменьшение NOx на 25—30% (с 1400 по 1050 мг/м3) произошло, по-видимому, вследствие затяжки смешения первичного и вторичного воздуха на начальном участке факела, а также в результате снижения избытка воздуха в горелках, поскольку часть его подается через сопла третичного воздуха. Дальнейшее сокращение выхода NOx (на 250—300 мг/м3) достигается за счет уменьшения избытка воздуха в горелках верхнего яруса (прикрытия шиберов вторичного воздуха).

В заключение необходимо отметить, что подавление NOx путем создания на некоторых участках топки зон с недостатком воздуха и, следовательно, с восстановительной средой сопровождается образованием сероводорода в этих зонах. Проведенные в ВТИ обстоятельные исследования показали, что наличие H2S в газах, омывающих топочные экраны, при сжигании сернистых углей приводит к сульфидной коррозии экранных труб. На высокосернистых углях сульфидная коррозия труб в котлах сверхкритического давления может достигать нескольких миллиметров в год. Это обстоятельство необходимо учитывать при реализации методов подавления NOx в топках котлов.