Злепко В. Ф., Гринь Е. А., кандидаты техн. наук, Швецова Т. А.

В последнее время среди специалистов-энергетиков идет интенсивная дискуссия о методах, направлениях, объемах работ и критериях, которые должны лечь в основу организации технического перевооружения действующих энергоустановок отрасли. Предлагаются различные подходы решения этой сложной проблемы. Это объясняется ее остротой, актуальностью, недостатком систематизированной информации по техническому состоянию, в котором находится отрасль, различными техническими, финансовыми и политическими позициями. В настоящей статье рассматривается указанная проблема с позиций оценки состояния металла энергооборудования, которое должно быть учтено при организации технического перевооружения электроэнергетической отрасли.

Рис. 1. Выработка ресурса теплосилового оборудования ТЭС:

Параметры установки | 1 | 2 | 3 | 4 | 5 | 6 |

Мощность, | 500 - 800 | 250 - 300 | 180 - 200 | 150 | 50 - 185 | < 100 |

Давление пара, МПа | 24 | 24 | 13 | 13 | 13 | < 9 |

Температура пара, °С | 545 | 545 | 545 | 545 | 545 | 500 - 540 |

Известно, что в настоящее время в отрасли назревает критическая ситуация в связи с лавинным нарастанием числа энергоустановок, выработавших свой ресурс. Следует отметить, что расчетный ресурс электростанций, заложенный при их проектировании, практически полностью исчерпан. В настоящее время большое число энергоустановок достигло паркового ресурса, который примерно в 2 раза больше расчетного. (Напомним, что под парковым ресурсом понимается срок службы однотипных установок или их наиболее ответственного оборудования, в течение которого их надежность может быть обеспечена при сравнительно небольшом по объему регламентном контроле в соответствии с требованиями действующей “Типовой инструкции...” РД 153-34.1-17.491-98.)

Общая мощность энергоустановок, выработавших парковый ресурс, составила в 2000 г. 14,7 млн. кВт, а к 2015 г. она возрастет до 85,1 млн. кВт. Следует отметить, что указанные объемы исчерпания ресурса, особенно приходящиеся на 2000 г., изменены в сторону уменьшения с учетом продления паркового ресурса некоторых энергоустановок специализированными организациями.

Прогноз исчерпания паркового ресурса энергоустановок отрасли, составленный ВТИ и ОРГРЭС по результатам исследования состояния металла ответственных элементов длительно работавших котлов, турбин и паропроводов энергоустановок с различной единичной мощностью, представлен в табл. 1 и на гистограммах рис. 1. Анализ приведенных данных показывает, что необходимые объемы работ по техническому перевооружению энергоустановок, подлежащие выполнению уже в 2000 г., были настолько велики, что их осуществление оказалась нереальным даже по чисто техническим причинам. В результате сложившаяся обстановка вынудила отрасль продолжать эксплуатацию нарастающего числа энергоустановок, выработавших парковый ресурс, который является базовым критерием для назначения срока технического перевооружения.

Необходимо учитывать, что эксплуатация большинства установок, отработавших парковый ресурс, невозможна без проведения специального

обследования оборудования и ремонтно-восстановительных работ. В этой связи возникла необходимость выбора второго критерия для назначения срока технического перевооружения в условиях, когда допускается эксплуатация оборудования за пределами паркового ресурса в ограниченных пределах индивидуального ресурса. Эксплуатация энергоустановок до физического исчерпания запасов прочности недопустима по условиям безопасности, поэтому физическое исчерпание запасов прочности не может являться вторым критерием при разработке плана технического перевооружения отрасли.

В результате большого объема проведенных научно-исследовательских работ по изучению закономерностей деградации структуры и свойств перлитных марок сталей после эксплуатации до 300 000 ч и более ВТИ с участием ОРГРЭС нашли оптимальный вариант второго критерия назначения срока технического перевооружения действующих энергоустановок. Благодаря этому критерию удается продлить предельный срок эксплуатации оборудования до начала технического перевооружения в 1,35 - 1,5 раза по сравнению с ситуацией, когда в качестве критерия принимается только парковый ресурс (табл. 2). Прогноз исчерпания ресурса по второму критерию - критерию индивидуального ресурса - представлен в табл. 1.

Таблица 1

Прогноз исчерпания ресурса энергоустановок отрасли до 2015 г, млн. кВт

Параметры энергоустановки | 2000 г. | 2005 г. | 2010 г. | 2015 г. | ||

Мощность, МВт | P, МПа | T, °С | ||||

500 - 1200 | 24 | 545 | 2,4/- | 9,0/3,0 | 3,7/6,9 | 0,8/3,6 |

250 - 300 | 24 | 540 - 560 | 3,0/- | 10,1/0,3 | 7,6/3,6 | 3,1/8,4 |

120 - 200 | 13 | 540 - 560 | 1,8/0,2 | 3,2/0,2 | 2,6/1,5 | 2,4/2,4 |

< 150 | 13 | 540 - 560 | 3,0/- | 6,0/0,5 | 7,0/2,8 | 6,0/4,1 |

< 100 | 9 | 500 - 510 | 2,6/- | 4,5/0,7 | 2,1/1,5 | 1,4/2,1 |

< 50 | 9 | < 450 | 2,0/0,5 | 0,5/0,6 | 0,3/0,2 | 0,1/0,8 |

Итого | 14,7/0,7 | 33,2/5,3 | 23,3/16,5 | 13,9/21,4 | ||

Итого, кроме P < 9 МПа | 12,8/0,2 | 32,7/4,7 | 23,0/16,4 | 13,8/20,6 | ||

Примечания: 1. Парковый ресурс энергоустановок мощностью менее 50 МВт, P < 9 МПа, T < 450°С принят равным 420 тыс. ч, что соответствует сроку службы 60 лет. 2. Числитель - парковый ресурс, знаменатель - индивидуальный ресурс.

В соответствии с разработанными критериями, первый из которых обозначает исчерпание паркового ресурса, а второй - исчерпание допустимого индивидуального ресурса, был составлен перечень всех энергоустановок отрасли с указанием предельных сроков эксплуатации по обоим показателям. Выбор второго критерия для определения срока проведения технического перевооружения определялся по степени износа оборудования ТЭС. На рис. 2 представлена известная схема вероятности отказов оборудования в зависимости от величины износа. Ориентировочно оборудование, исчерпавшее допустимый индивидуальный ресурс по второму критерию, находится по этой схеме на III стадии накопления повреждений (износа).

Рис. 2. Вероятность отказов тепломеханического оборудования ТЭС в различные периоды его эксплуатации

Оценка степени износа теплосилового оборудования ТЭС путем масштабного исследования его фактического состояния после длительной эксплуатации, выполненная в последнее время, показала, что значительное число котлов, турбин и трубопроводов приближается к исчерпанию спрогнозированного индивидуального ресурса, а некоторые из них даже превысили его. Наибольшую опасность представляют роторы высокого давления турбин из стали 34ХМА, работающие при температуре пара 500°С и давлении 9,0 МПа. По результатам контроля почти в каждом втором роторе выявляются недопустимые дефекты. Вызывают тревогу показатели надежности роторов высокого и среднего давления турбин мощностью 500 - 1200 МВт. Темп накопления повреждений металла (износа) этих роторов будет опережать темп повреждаемости роторов турбин меньшей мощности.

Рис. 3. Микроструктура металла паропроводных труб, выработавших фактический ресурс на 70 - 80%:

а - микроповрежденность металла соответствует 4 - 5 баллам по шкале ОСТ 34-70-690-96; б - микроповрежденность металла соответствует 5-6 баллам по шкале ОСТ 34-70-690-96

Оценка степени износа оборудования ряда электростанций показала, что определенное число ответственных элементов котлов, турбин и паропроводов находится в стадии предразрушения, т.е. за пределами той степени износа, по которой выбран второй критерий назначения технического перевооружения.

Таблица 2

Возможность прогнозируемого продления ресурса энергоустановок на основе второго критерия

Параметры энергоустановки | Индивидуальный ресурс энергоустановок после исчерпания паркового ресурса, тыс. ч | Коэффициент увеличения ресурса | Общий ресурс до рекомендованного срока технического перевооружения, тыс. ч. | ||

Мощность, | P, МПа | T, °С | |||

500 - 1200 | 24 | 545 | 50 | 1,5 | 150 |

250 - 300 | 24 | 540 - 560 | 80 | 1,35 | 300 |

150 - 200 | 13 | 540 - 560 | 70 | 1,35 | 270 |

< 150 | 13 | 540 - 560 | 80 | 1,35 | 300 |

< 100 | 9 | 500 - 510 | 130 | 1,5 | 400 |

< 50 | < 9 | < 450 | 80 | 1,5 | 420 (60 лет) |

Величину износа теплосилового оборудования в качестве примера можно проиллюстрировать износом паропроводной системы ряда установок с расчетными параметрами пара t = 560°С, Р = 14,0 МПа. Из данных, представленных в табл. 3, видно, что даже при снижении запаса прочности до 1,3 (вместо нормативного 1,5) при расчетных параметрах пара остаточный ресурс составляет всего 30,0 - 40,0 тыс. ч. Анализ состояния паропроводных систем энергетических блоков мощностью 150, 200, 300, 500 и 800 МВт показал, что многие из них находятся в критическом состоянии. Так, паропроводы, смонтированные, например, из труб диаметром 219 х 25 мм, 273 х 32мм, 325 х 43 мм с парковым ресурсом 70,0 - 170,0 тыс. ч, имеют наработку, в 2 - 3 раза превышающую парковый ресурс. Исследования фактического состояния паропроводов ряда типоразмеров на Конаковской и Новочеркасской ГРЭС, электростанциях Мосэнерго, Саратовэнерго, Ленэнерго, Нижновэнерго, Сургутской ГРЭС-2 и других станциях показали, что во многих случаях они приближаются к третьей стадии ползучести, т.е. к стадии предразрушения. Их состояние оценивается 5 - 6 баллом шкалы микроповрежденности по ОСТ 34-70-690-96 (рис. 3). Наибольший износ зафиксирован на паропроводах горячего промперегрева, изготовленных из центробежнолитых труб диаметром 630 х 25 мм и 920 х 32 мм из стали 15Х1М1Ф, эксплуатируемых в основном на блоках 800 МВт.

Таблица 3

Расчетно-экспериментальная оценка остаточного ресурса элементов паропроводов из стали 12Х1МФ после длительной эксплуатации с запасом прочности 1,3

Наработка, тыс. ч | Типоразмер | Параметры | Прямые | Гибы | ||||

Диаметр D, мм | Толщина стенки S, мм | т, | Р, | а, | Остаточный ресурс, тыс. ч | а, | Остаточный ресурс тыс. ч | |

224 | 325 | 43 | 550 | 13,0 | 43,2 | 130 | 46,2 | 90 |

224 | 325 | 43 | 560 | 13,0 | 43,2 | 70 | 46,2 | 50 |

224 | 325 | 43 | 550 | 14,0 | 46,5 | 90 | 49,8 | 60 |

224 | 325 | 43 | 560 | 14,0 | 46,5 | 50 | 49,8 | 30 |

130 | 325 | 38 | 550 | 13,0 | 4,98 | 190 | 53,3 | 155 |

130 | 325 | 38 | 560 | 13,0 | 49,8 | 90 | 53,3 | 85 |

130 | 325 | 38 | 550 | 14,0 | 53,7 | 145 | 57,4 | 110 |

130 | 325 | 38 | 560 | 14,0 | 53,7 | 75 | 57,4 | 70 |

224 | 273 | 36 | 550 | 13,0 | 43,5 | 135 | 47,0 | 99 |

224 | 273 | 36 | 560 | 13,0 | 43,5 | 70 | 47,0 | 50 |

224 | 273 | 36 | 550 | 14,0 | 46,8 | 95 | 50,6 | 65 |

224 | 273 | 36 | 560 | 14,0 | 46,8 | 60 | 50,6 | 40 |

200 | 273 | 32 | 550 | 13,0 | 49,8 | 110 | 53,8 | 80 |

200 | 273 | 32 | 560 | 13,0 | 49,8 | 60 | 53,8 | 40 |

200 | 273 | 32 | 550 | 14,0 | 53,7 | 80 | 58,0 | 60 |

200 | 273 | 32 | 560 | 14,0 | 53,7 | 40 | 58,0 | 30 |

Рис. 4. Параметрическая диаграмма длительной прочности металла центробежнолитых (ЦБЛ) труб из стали 15Х1М1Ф:

I(О) - ЦБЛ трубы, исходное состояние; 2 (х) - литье, исходное состояние; 3 (•) - ЦБЛ труба (плавка ЭЛ-912 - 87) после эксплуатации 100 000 ч

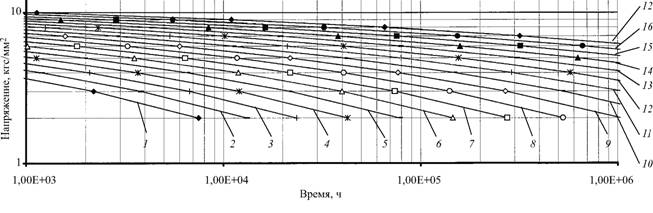

Рис. 5. Зависимость между напряжением и остаточным ресурсом после наработки до 250 000 ч (п = 1,5), сталь 12Х1МФ при температуре в градусах Цельсия

- 630; 2 - 620; 3 - 610; 4 - 600; 5 - 590; 6 - 580; 7 - 570; 8 - 560; 9 - 550; 10 - 540; 11 - 530; 12 - 520; 13 - 510; 14 - 500; 15 - 490; 16 - 480; 17 - 470

Износ этих труб по признакам интенсивного уменьшения предела длительной прочности проиллюстрирован на рис. 4. Парковый ресурс этих паропроводов составляет всего 100 000 ч.

О значительном износе энергетического оборудования отрасли свидетельствуют и серьезные разрушения деталей энергоустановок, которые произошли в последние годы на Сургутской ГРЭС-2, Балаковской ТЭЦ-4, Курганской ТЭЦ,

Костромской, Новорязанской и Несветай ГРЭС и др. Несмотря на принимаемые меры, все еще значительна интенсивность износа поверхностей нагрева котлов, так как около 40% их разрушений происходит из-за исчерпания ресурса (табл. 4).

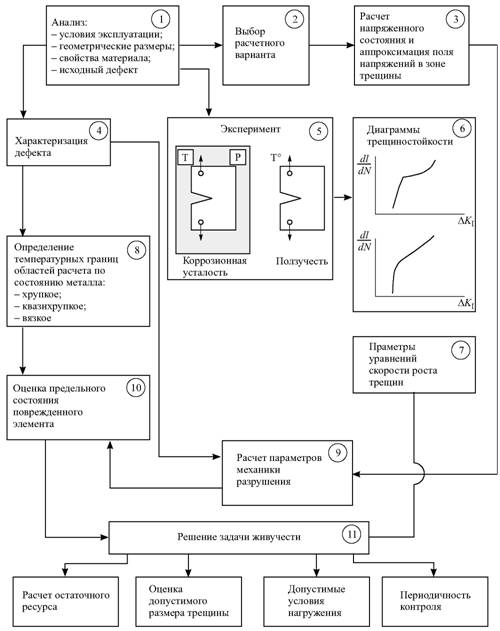

Рис. 6. Блок-схема (алгоритм) метода оценки живучести деталей с трещинами

Нарастает степень износа в корпусном оборудовании турбин, в барабанах котлов, в тройниковых сварных соединениях и других ответственных элементах. Анализ показал, что увеличение срока эксплуатации в 1,35 - 1,5 раза (табл. 2), по сравнению с парковым ресурсом, является по существу предельным индивидуальным ресурсом оборудования и он обоснованно выбран в качестве второго критерия назначения технического перевооружения. Условная граница спрогнозированного срока индивидуального ресурса была определена по комплексу признаков критериев предельного состояния металла, указанных ранее, в том числе выходом на пониженный коэффициент запаса прочности не более 1,3. Однако анализ степени износа ответственных элементов тепломеханического оборудования ТЭС показал, что для оценки конкретного срока исчерпания прогнозируемого индивидуального ресурса (т.е. по второму критерию) необходимо выполнить контроль и диагностику состояния металла рассматриваемого оборудования.

Таблица 4

Типичные повреждения труб высокотемпературных поверхностей нагрева котлов (КПП, ШПП, НРЧ)

из аустенитной и перлитной сталей

Причина | Вид повреждения | Механизм | Эксплуатационные факторы | |||

Деформация, утонение стенки на неразрушенном участке | Начало | Микроструктура (12Х1МФ-П, 12Х18Н12Т-А) | Наработка | Эквивалентная | ||

Исчерпание ресурса металла при нормальной эксплуатации | Увеличение диаметра на 1,5 - 3,0%, утонение стенки незначительное | Снаружи, продольная | Зерна равноосные, поры и микротрещины по границам зерен; в П - сферо- идизация перлита, выделение карбидов, в А - выделение карбидов и а-фа- зы | Ползучесть | Соиз- | Соответствует проектной при стационарном режиме |

Исчерпание ресурса металла при длительном перегреве из-за отложений, тепловой разверки и др. | То же | То же | Зерна равноосные, поры и микротрещины по границам зерен, структурные превращения более интенсивные | То же | Меньше расчетной при проектной темпе- | Выше проектной при стационарном режиме, но может быть ниже расчетной |

Исчерпание ресурса металла из-за перегрева при пусках | “ ,, | “ ,, | То же |

| То же | Выше проектной при стационарном режиме |

Утонение стенки с огневой стороны из-за наружной коррозии | Увеличение диаметра до 1,5 - 3,0%, утонение стенки с огневой стороны | “,, | Зерна вытянутые, поры и микротрещины по границам и телу зерен, структурные превращения менее интенсивные | Ползучесть (при повышенных напряжениях) | “,, | Ниже проектной при стационарном режиме |

Кратко- | Увеличение диаметра более 3,0%, утонение стенки значительное | “,, | Зерна сильно деформированы, трещины по телу зерен, структурные превращения незначительные | Кратковременный разрыв | “,, | Существенно выше проектной и при стационарной работе |

Резкие тепло- смены при пусках (без перегрева) | Увеличение диаметра и утонение стенки практически отсутствуют | Изнутри, продольная | Зерна не деформированы, окисление границ зерен, ориенти- | Коррозионная | “,, | Не выше проектной |

Плохая консервация при простоях и (или) нарушение ВОХР | То же | Изнутри, различной ориентации | Зерна не деформированы, окисление границ зерен по периметру и их выкрашивание | Коррозия в местах повреждения оксидной пленки | “ ,, | То же |

Методы и объемы данного контроля принципиально оговорены действующей в отрасли НТД. Однако полная программа контроля, включая исследование микроповрежденности металла, и анализ результатов диагностики оборудования с оценкой его фактического технического состояния должны проводиться с участием ВТИ или другой специализированной научно-исследовательской организацией. Наиболее объективные данные по степени исчерпания физического запаса прочности можно получить по результатам испытаний на длительную прочность. Опираясь на большой объем данных по длительной прочности металла паропроводных труб с различной наработкой, в ВТИ разработана экспресс-методика расчета их остаточного ресурса с помощью номограмм. Примером из созданного комплекса номограмм определения остаточного ресурса паропроводов перлитных марок сталей служит номограмма стали 12Х1МФ после наработки до 250 000 ч (рис. 5). Такие номограммы разработаны как для нормативного запаса прочности n = 1,5, так и для состояния с повышенным износом, определяемого коэффициентом запаса прочности n = 1,3 ^ 1,4. По таким номограммам можно оперативно и достаточно надежно определить остаточный ресурс паропроводов и оценить объем паропроводов, находящихся на стадии эксплуатации до исчерпания индивидуального ресурса по второму критерию. Хорошими показателями для оценки степени износа оборудования после выработки паркового ресурса являются разработанные ВТИ критерии предельного состояния металла паропроводных элементов, роторов и корпусного оборудования турбин.

Одним из таких критериев, например, для паропровода, является степень микроповрежденно- сти структуры металла на уровне 6 - 7 балла по шкале ОСТ 34-70-690-96. Для корпусного оборудования важным критерием является фактическая средняя скорость распространения трещины за межремонтный период, равный или менее 10 -3 мм/ч, а для роторов турбин критерием является фактор появления трещин на внутренней поверхности осевого канала.

Для большинства элементов оборудования, работающего в условиях высокотемпературной ползучести, степень износа металла вплоть до выработки индивидуального ресурса, т.е. достижения второго критерия назначения срока технического перевооружения, не достигает стадии образования и развития в металле макротрещин. В то же время некоторые ответственные элементы тепломеханического оборудования могут эксплуатироваться ограниченное время на стадии развития дефектов типа трещин (барабаны, коллекторы котлов, корпусное оборудование турбин). В ВТИ разработан метод моделирования процесса поведения дефектов в металле при стационарном и нестационарном нагружении для оценки живучести элементов тепломеханического оборудования, содержащих дефекты технологического и эксплуатационного происхождения. Метод основан на использовании обширного комплекса экспериментальных данных о характеристиках разрушения материалов на основании экспериментов, включая натурные испытания, выполненных в отделении металлов ВТИ и в ряде других ведущих организаций с учетом фактических данных по условиям эксплуатации и повреждаемости металла оборудования (рис. 6).

С помощью этого метода определяется остаточный ресурс элементов теплосилового оборудования, устанавливаются размеры предельно допустимых дефектов и периодичность эксплуатационного контроля.

Для поддержания надежности и безопасной эксплуатации энергооборудования ТЭС до исчерпания прогнозируемого индивидуального ресурса по второму критерию необходимо выполнить определенный объем ремонтно-восстановительных работ наиболее изношенных элементов.

Ориентировочный расчет показал, что для этой цели необходимы трудозатраты, составляющие в среднем до 20% стоимости аналогичного оборудования при его замене. Эти затраты могут заметно возрастать при проведении работ с применением новых методов и средств контроля, технологий ремонта и новых материалов. Указанные трудозатраты подлежат конкретизации для каждого случая отдельно.

На основании анализа результатов диагностики и оценки состояния металла теплосилового оборудования и уточнения необходимого объема ремонтных работ конструкторские и проектные организации могут конкретизировать направление, сроки, очередность, объемы и содержание технического перевооружения как в целом по отрасли, так и по отдельным регионам с учетом технических, экономических и политических интересов.

Альтернативой изложенному подходу к назначению сроков технического перевооружения отрасли может быть предложен подход, основанной на разработке концепции продления срока службы энергооборудования после исчерпания паркового ресурса. Последствия реализации такого подхода могут быть не только положительными, но и отрицательными.