6.4. МЕТОДЫ И МОДЕЛИ ДИАГНОСТИКИ СОСТОЯНИЯ ГЕНЕРИРУЮЩЕГО ОБОРУДОВАНИЯ

6.4.1. ВИДЫ ДИАГНОСТИКИ ГЕНЕРИРУЮЩЕГО ОБОРУДОВАНИЯ, МЕТОДЫ ДИАГНОСТИРОВАНИЯ

Техническая диагностика предназначена для уменьшения аварийных простоев и затрат на ремонты оборудования на основе раннего выявления дефектов и своевременного их устранения. Техническая диагностика генерирующего оборудования включает два основных направления - оперативную и ремонтную диагностику.

В основные задачи оперативной диагностики входит: раннее выявление дефектов на работающем или выведенном из работы для обследования (но не разобранном) оборудовании;

прогнозирование развития дефектов, оценка их опасности, оценка общего состояния оборудования;

подготовка рекомендаций по дальнейшей эксплуатации оборудования (немедленный вывод в ремонт, сдвиг сроков плановых ремонтов, снижение нагрузки и т. д.).

Ремонтная диагностика используется на выведенном из работы в ремонт оборудовании. В ее основные задачи входит:

локализация дефектов оборудования;

определение объема ремонтно-восстановительных работ вплоть до рекомендации о целесообразности замены оборудования или его отдельных конструктивных узлов.

На сегодня ремонтная диагностика является практически единственным средством выявления дефектов. Это и определило сложившуюся структуру ремонтно-технического обслуживания с четкой регламентацией сроков и видов плановых ремонтов.

Ремонтная диагностика генерирующего оборудования включает ряд традиционных методов: визуальный контроль, использование существующих инструментальных средств контроля материалов, например, по изменению структуры и свойств металла, наличию трещин, коррозионного и эрозионного износа. Для генераторов, это, например, определение потерь и температур при кольцевом намагничивании статора. Для оптимизации поиска дефектов при ремонте можно использовать, например, типовую оптимизационную модель § 5.4 тома 1 настоящего справочника [1].

Ниже будем рассматривать только требующую в настоящее время наибольших усилий оперативную диагностику. Выявление дефектов методами оперативной диагностики выполняется с помощью диагностических признаков. В качестве диагностических признаков могут быть использованы результаты измерения с помощью штатных или специальных средств контроля и органолептические данные (шум, запах, искрение и т. д.) в сочетании с архивной информацией. Среди широко используемых диагностических признаков на работающем оборудовании можно отметить результаты измерения вибраций вращающихся и неподвижных узлов (в первую очередь для турбо- и гидроагрегатов), результаты измерения температур (для всех видов оборудования), результаты измерения электрических величин (для электротехнического оборудования).

Разработка ряда новых диагностических методов позволяет увеличить число диагностических признаков. Разработаны и подготовлены к апробации на натурном оборудовании в условиях промышленной эксплуатации в составе функций информационно-вычислительного комплекса (ИВК), автоматизированных систем управления производственными процессами (АСУ ТП) энергоблоков 300-800 МВт алгоритмические модули контроля накопления термоусталостной поврежденности металла критических элементов энергоблоков на основе текущего функционального контроля их термонапряженного состояния с помощью математического моделирования или непосредственного контроля процессов их прогрева.

Применительно к высокотемпературным паропроводам и коллекторам разработана методика и датчики акустико-эмиссионного контроля, ориентированные на использовании серийно выпускаемых акустико-эмиссионных приборов. Проведена промышленная апробация установки с ручным переключением каналов контроля на базе аппаратуры АФ 15, разрабатывается установка с многоканальным контролем, автоматизированным управлением и обработкой результатов. Акустикоэмиссионный контроль выявляет развитие микродефектов металла и сигнализирует о недопустимо высокой скорости накопления повреждаемости.

Разработана методика контроля качества пара и водно-химического режима, направленная на предотвращение коррозии лопаточного аппарата. В процессе разработки алгоритмические модули для ЭВМ ИВК АСУ ТП блоков 250-300 МВт, предусматривающие оценку скорости коррозионных процессов при наблюдаемых отклонениях режима.

Разработаны алгоритмические модули выявления витковых замыканий обмотки ротора и перегревов обмотки статора турбо- и гидрогенераторов, использующие средства штатного контроля. Разработан и апробирован метод виброакустической диагностики, позволяющий выявить распушение крайних пакетов сердечников статоров гидро- и турбогенераторов. Разработаны вибрационные методы выявления дефектов валопровода гидроагрегатов.

Разработка отдельных диагностических методов достаточно специфична, так как связана с анализом физических и химических процессов в оборудовании, вопросами измерений, метрологии и т. п. Здесь следует остановиться только на общей схеме решения первой основной задачи оперативной диагностики - раннем выявлении дефектов или непосредственной постановке диагноза. Формально задача ставится так: известны [по результатам измерений и (или) другим процедурам] значения всех располагаемых диагностических признаков. Требуется определить, какому дефекту оборудования этот набор признаков соответствует, или, более строго, каковы при этом вероятности появления различных дефектов.

Прежде всего, необходимо количественное описание для каждого диагностического признака (или просто признака). Наиболее простыми и достаточно распространенными являются признаки бинарного типа, принимающие только два значения: 1 (признак есть) и 0 (признака нет). Так описываются все признаки, основанные на принципе ”по превышению уставки”, например повышенная температура или вибрация. Могут быть признаки, принимающие большее число значений, что не имеет принципиального значения для дальнейшего рассмотрения.

Связь между дефектами и признаками считается заданной. Возможны различные способы описания связи дефектов и признаков. Во-первых, можно сопоставить определенной комбинации признаков некоторый дефект. Это сопоставление может выполнить специалист (эксперт) на основе своих знаний и опыта. В таком же виде можно выражать связь дефектов и признаков на основе непосредственных наблюдений, если регистрировать значения всех признаков при каждом обнаружении дефекта.

При этом способе описаний диагноз ставится автоматически, причем в детерминированном виде. Основной недостаток данного подхода в том, что диагноз определен только при заданных сочетаниях признаков. Любое отклонение от заданных сочетаний вызывает неопределенность диагноза. В диагностических системах с большим числом признаков количество таких неопределенных сочетаний очень велико.

Более эффективен второй способ описаний, который в теории экспертных систем [102] используется для Байесова подхода к диагнозу. При этом считаются известными вероятности Cij того, что при появлении ί-го дефекта Дi появится j-й признак Пj. Как и для предыдущего способа описаний величины

Cij или задаются экспертным путем или определяются из ретроспективных данных.

В этом случае диагноз устанавливается с помощью теоремы Байеса и имеет вид

(6.109)

(6.109)

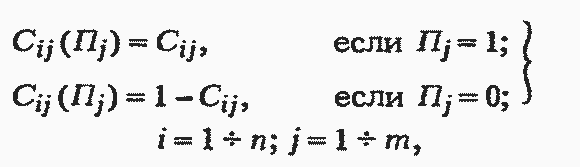

где pi - априорная вероятность появления дефекта Дi (она может быть рассчитана с помощью привлечения модели п. 6.2.2); Р (Дi/КПk) - так называемая апостериорная вероятность появления Di при условии появления определенного комплекса признаков (КПк). Величины Сij(Пj) зависят от фактического значения признака Пj и для бинарных признаков равны

(6.110) где η — число диагностируемых дефектов, а т — число располагаемых диагностических признаков. Для признаков с числом значений больше двух формула (6.109) остается практически в том же виде, а формула (6.110) несколько видоизменяется.

(6.110) где η — число диагностируемых дефектов, а т — число располагаемых диагностических признаков. Для признаков с числом значений больше двух формула (6.109) остается практически в том же виде, а формула (6.110) несколько видоизменяется.

Набор величин р(Дi/КПk) (i=1-n) и есть математическое описание диагноза при Байесовом подходе. Вывод формулы (6.109) основан на предположении о независимости всех признаков.

Постановкой диагноза заканчивается решение первой основной задачи оперативной диагностики. Решения второй и третьей основных задач - прогнозирование развития дефектов, оценка состояния, подготовка и обоснование рекомендаций по эксплуатации - будут рассмотрены в п. 6.4.2 в рамках соответствующей оптимизационной задачи. Для этого помимо величин р (Дi/КGk) потребуется еще одна важная величина h - вероятность того, что дефект Дi появился, а ни один из признаков Пi не возник, равная

![]()

(6.111)

6.4.2. ОПТИМИЗАЦИЯ РЕМОНТНО-ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ ГЕНЕРИРУЮЩЕГО ОБОРУДОВАНИЯ НА ОСНОВЕ ДИАГНОСТИКИ

Стержнем оптимизации ремонтно-технического обслуживания является решение второй основной задачи диагностики - прогнозирование развития дефектов и количественная интегральная оценка состояния генерирующего оборудования. Основой для прогнозирования развития дефектов, а следовательно, прогноза числа возможных отказов и времени вынужденного простоя является рассмотренная в п. 6.2.2 модель анализа надежности оборудования с учетом нескольких типов рабочих состояний. Зная для каждого дефекта Дi параметры этой модели Tдi и Toi, можно сосчитать по формулам, представленным ниже, вероятность отказа из-за этого дефекта за любой отрезок времени в будущем, например за время, оставшееся до регламентированного планового ремонта. Таким образом можно оценить ожидаемое время вынужденного простоя из-за каждого дефекта.

В качестве показателя интегральной оценки состояния генерирующего оборудования принимается суммарное математическое ожидание длительности вынужденных простоев из-за отказов, вызванных возможными дефектами (а также незапланированных заранее профилактических предупредительных ремонтов специально для устранения подозреваемых дефектов), с учетом результатов диагностирования и прогноза на установленный отрезок времени. При этом учитываются и ремонтные затраты, пропорциональные длительности простоя.

С учетом изложенного показатель интегральной оценки состояния (ПИОС)

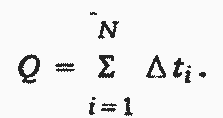

(6.112)

(6.112)

Здесь ∆ti - ожидаемое время вынужденного простоя из-за дефекта Дi; N - общее число дефектов генерирующего оборудования.

При расчетах величин Δti и показателя Q используются следующие предпосылки.

- Считается, что диагностирование осуществляется в моменты времени t1, ..., tk, ..., tt, каждый раз возможно появление только одного дефекта, причем один и тот же дефект не появляется в разные моменты времени.

- Диагноз устанавливается по появлению диагностических признаков в вероятностном виде с помощью Байесова подхода. Матрица коэффициентов связи признаков и дефектов Сij (Пj) считается заданной.

- Вероятность отказа (и средневероятная длительность вынужденного простоя) за определенный период времени может быть рассчитана как при случайном появлении дефекта Д, в любой момент времени (случай недиагностируемых дефектов или дефектов, пропущенных системой диагностики), так и при появлении дефекта в некоторый известный (благодаря диагностике) момент времени tk. Средневероятная длительность вынужденного простоя рассчитывается как произведение среднего времени восстановления Тi на вероятность отказа.

- Учитывается путем введения фиктивных дефектов возможность ложного срабатывания диагностической системы.

- При расчете показателя Q используется принцип суперпозиции, т.е. величины Δti считаются отдельно и независимо, а затем суммируются Таким образом, взаимное влияние дефектов друг на друга пока непосредственно не учитывается. Когда разные дефекты относятся к различным элементам генерирующего оборудования, например к котлу и генератору, этот учет вообще не требуется.

В случае же разных дефектов оборудования одного типа (например, распушения торцевой зоны сердечника статора и витковых замыканий обмотки ротора генератора) нужно иметь в виду следующее обстоятельство. Расчет констант функций распределения Fi(t) и Φi(τ) (Тдi и Тоi) основан на использовании ретроспективной информации (см. п. 6.2.2) и тем самым косвенно и в среднем учитывает взаимное влияние дефектов друг на друга.

Дефект Дi считается недиагностируемым, если Сij — 0 при всех индексах j (j=1+m), т. е. для всех признаков.

В соответ ствии с предпосылкой 3 и формулой (6.4) для недиагностируемых дефектов, а также диагностируемых дефектов при отсутствии срабатывания диагностической системы

Здесь pik - сокращенное обозначение величин р(Дi/кПk), т. е. составляющих диагноза в момент времени ik. Эти величины рассчитываются по формулам (6.109), (6.110). Остальные величины расшифрованы ранее.

Показатель интегральной оценки состояния генерирующего оборудования, рассчитываемый по формулам (6.109) - (6.117), представляет звено, связывающее решение второй основной задачи диагностики с решением третьей основной задачи. С формальной точки зрения выбор оптимального эксплуатационного решения состоит в том, чтобы из нескольких альтернатив выбрать такую, которая минимизирует ПИОС либо одного агрегата, либо совокупности агрегатов, связанных общим ремонтно-техническим обслуживанием. Одной из альтернатив может быть вывод по необходимости в предупредительный ремонт, незапланированный заранее, для устранения подозреваемых дефектов. В этом случае в величине ПИОС должно быть дополнительно учтено время предполагаемого простоя в . предупредительном ремонте со специальным весовым коэффициентом, отражающим сопоставительную значимость простоя в предупредительном ремонте по сравнению с простоем в аварийном ремонте. Рекомендация по оптимизации ремонтнотехнического обслуживания выдается при каждом срабатывании диагностической системы, т. е. применительно к каждому новому случаю появления комбинации диагностических признаков.

6.5. СБОР И ОБРАБОТКА РЕТРОСПЕКТИВНОЙ ИНФОРМАЦИИ О НАДЕЖНОСТИ ГЕНЕРИРУЮЩЕГО ОБОРУДОВАНИЯ И ЕГО ЭЛЕМЕНТОВ

В электроэнергетической и энергомашиностроительной отраслях функционирует система сбора и обработки информации о надежности ГО и ГЭ. Система представляет собой совокупность организационно-технических мероприятий, обеспечивающих получение необходимых и достоверных сведений о надежности ГО и ГЭ.

Целями сбора и обработки информации являются:

усовершенствование конструкции ГО и ГЭ для повышения надежности;

усовершенствование существующей и разработка новой технологии изготовления, сборки, контроля и испытаний, направленных на обеспечение и повышение надежности;

разработка мероприятий, повышающих качество ремонтов и снижение затрат на их проведение;

разработка мероприятий, внедрение которых повышает качество эксплуатации, улучшает режимы работы, повышает безотказность и увеличивает межремонтный и общий ресурс ГО и ГЭ.

Информация, получаемая в результате функционирования системы, дает возможность решать задачи:

определения и оценки показателей надежности;

выявления конструктивных и технологических недостатков оборудования;

установления ГЭ, ограничивающих надежность ГО;

определения закономерностей возникновения отказов;

выявления условий и режимов эксплуатации, изменяющих уровень надежности;

корректировки нормируемых показателей надежности;

разработки мероприятий по устранению недостатков эксплуатации, оптимизации норм расхода запчастей, совершенствования системы технического обслуживания и ремонта;

определения эффективности внедряемых мероприятий, направленных на повышение надежности или на ее поддержание на заданном уровне.

Рис. 6.7. Иерархическая структура системы по сбору и обработке информации о надежности ГО и ГЭ

Система сбора и обработки информации построена по иерархическому принципу. Структура и движение информации показаны на рис. 6.7, причем к 3-му уровню относятся производственные объединения (ПО), научно-производственные объединения (НПО), научно-исследовательские институты (НИИ), проектно-конструкторские институты (ПКИ).

Головными организациями - держателями банка данных о надежности ГО и ГЭ в электроэнергетической отрасли являются фирма по наладке, совершенствованию технологии и эксплуатации электростанций и сетей (ОРГРЭС) и Центральное конструкторское бюро (ЦКБ) ”Энергоремонт”. Головные организации получают информацию, ведут ее учет, накопление, обработку, анализ и выпуск вторичной информации разовой и систематической. Регистраторами событий и состояний ГО и ГЭ являются по вопросам эксплуатации ТЭС, АЭС и ГЭС, по ремонту - ТЭС, АЭС, ГЭС и ремонтные предприятия.

Низший уровень передает информацию на следующий в объеме и номенклатуре, необходимых для принятия решений, входящих в компетенцию уровня. Исключение составляют головные организации по сбору и обработке информации, в которые поступает вся первичная информация, регистрируемая на 1-м уровне.

Функционирование системы регулируется распорядительно-организационными документами, определяющими участников системы, номенклатуру и формы документов, находящихся в обращении, порядок движения информации, ее хранения и обработки. В табл. 6.7 приведены номенклатура и назначение документов.

Таблица 6.7. Первичная информация о надежности генерирующего

оборудования и групп элементов оборудования

Вид информации | Форма-носитель информации | Назначение информации |

Первичная систематическая | Карта отказа тепломеханического оборудования; | Характеристика безотказности: определение законов распределения вероятностей; |

Первичная ежесуточная | Ведомость о работе и простоях энергоблоков | Характеристика безотказности: |

Вид информации | Форма-носитель информации | Назначение информации |

Первичная разовая на каждую аварию | Акты расследования аварии | Характеристика состояния оборудования и действий персонала в аварийных ситуациях: |

Первичная разовая годовая | Форма Центрального статистического управления ЗТЕХ | Характеристика безотказности: определение непараметрических показателей надежности; |

Первичная разовая на каждую диагностику | Журнал-ведомость результатов инструментальной диагностики | Характеристика долговечности и сохраняемости по результатам проверки состояния металла ГО и ГЭ: |

Вторичная годовая систематическая | Отчет ’’Анализ работы энергетических блоков мощностью 150—1200 МВт” | Систематизированные сведения для всех уровней иерархии о работе ГО и ГЭ за отчетный календарный год. Сведения о надежности работы энергоблоков, котлов, турбин, котельно-вспомогательного оборудования, паропроводов и питательных трубопроводов, арматуры, электротехнического оборудования, автоматического управления технологическими процессами |

Вид информации | Форма-носитель | Назначение информации |

То же | Отчет "Обзор повреждений тепломеханического оборудования электростанций с поперечными связями и тепловых сетей” | Сведения о динамике ввода мощностей на электростанциях с поперечными связями, парке энергетических котлов и турбин, их возрастной структуре и показателях надежности, повреждениях котлов, турбин, трубопроводов, арматуры, тепловых сетей |

Вторичные разовые | Отчеты о надежности ГО и ГЭ по специальным техническим заданиям заказчиков на договорной основе | Разработка целевых мероприятий по совершенствованию эксплуатации, повышению качества ремонтов и снижению их стоимости, улучшение конструкции и технологии изготовления ГО и ГЭ |

Состав информации о каждом отказе генерирующего оборудования в целом учтен в § 6.2 и табл. 6.4 т. 1 настоящего справочника [1]. Можно добавить лишь следующее требование: причина отказа (или предположительная причина отказа) должна соответствовать принятой классификации дефектов данного вида оборудования (или должны быть правила соотнесения причин отказа типовым дефектам). В необходимую информацию о плановых ремонтах разного типа помимо сведений, содержащихся в табл. 6.3 τ. 1 настоящего справочника [1], следует включить перечисление всех дефектов, обнаруженных при каждом ремонте.

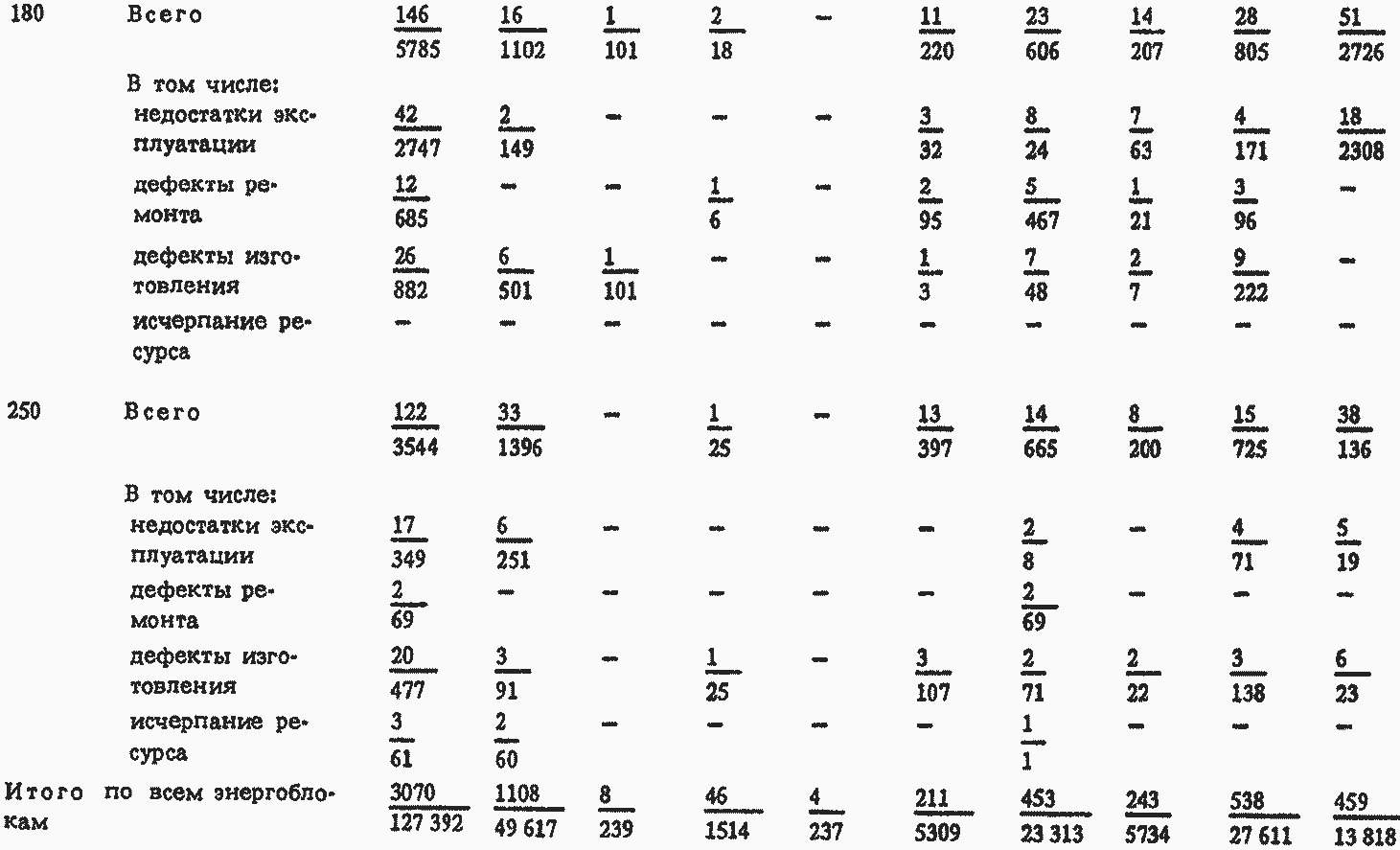

Ниже приводятся показатели надежности энергоблоков всех категорий мощности, установленных на электростанциях страны. В табл. 6.8-6.11 и на рис. 6.8-6.13 показатели надежности определялись непараметрически. За 1990 г. выборки сформированы по однородным признакам - конденсационные и теплофикационные энергоблоки, единичная мощность энергоблоков.

На рис. 6.8 - 6.10 приведены данные о динамике показателей надежности за пятилетний период. В качестве признаков однородности принята единичная мощность энергоблоков. Показатели надежности турбин различных марок приведены за трехлетний период (рис. 6.11, 6.12). Динамика влияния причин, приведших к отказам в работе всех энергоблоков в 1988 - 1989 гг. показана на рис. 6.13.

Рис. 6.8. Коэффициент технического использования энергоблоков в 1985-1989 гг.:

1 — 150-165 МВт; 2 — 180-210 МВт; 3 — 250 МВт; 4 — 300 МВт; 5 — 400-500 МВт;

6 — 800 МВт; 7—1200 МВт

Таблица 6.9

В том числе из-за повреждений

Теплофикационные энергоблоки

Таблица 6.11

Рис. 6.9. Средняя наработка на отказ энергоблоков в 1985—1989 гг.:

1 — 150-165 МВт; 2 — 180-210 МВт; 3— 250 МВт; 4 — 300 МВт; 5 — 400-500 МВт;

6 — 800 МВт

Рис. 6.10. Параметр потока отказов энергоблоков в 1985—1989 гг.

Здесь признак однородности выборки один - энергоблочная схема компоновки ГО. Динамика показателей надежности, вычисленная по формулам параметрических зависимостей для энергоблоков единичной мощностью 150 - 300 МВт в интервале наработок один год, показана на рис. 6.14-6.16. На рис. 6.17 приводится график зависимости коэффициента готовности от относительной продолжительности аварийных простоев для ГО и ГЭ.

Все показатели определены по устойчивой статистике и могут служить для оценки отклонения уровня надежности конкретного ГО и ГЭ от среднестатистических значений.

Рис. 6.11. Интенсивность отказов турбин (удельное число отказов)

Рис. 6.12. Наработка на отказ турбин

Рис. 6.13. Распределение отказов энергоблоков по причинам возникновения:

1 — технологические дефекты изготовления; 2 — дефекты монтажа; 3 — недостатки эксплуатации; 4 — дефекты ремонта; 5 — недостатки проектирования; 6 — исчерпание ресурса; 7 — прочие причины

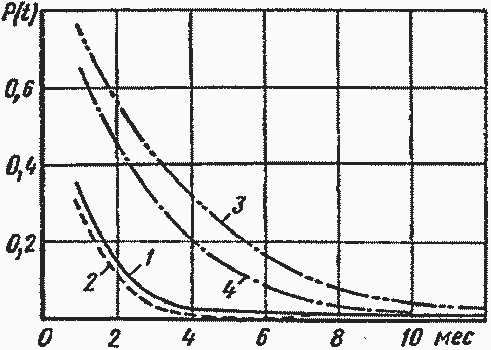

Рис. 6.14. Распределение вероятности безотказной работы котлов моно- и дубль-блоков из-за повреждений поверхностей нагрева:

моноблок: 1 — теоретическое распределение; 2 — эмпирическое распределение; дубль-блок: 3 — теоретическое распределение; 4 — эмпирическое распределение

Рис. 6.15. Распределение вероятности безотказной работы моно- и дубль- блоков:

1, 2, 3 — моноблоки; 4, 5, 6 — дубль- блоки; 1, 4 - 150-160 МВт; 2, 5 - 180- 210 МВт; 3, 6 - 300 МВт

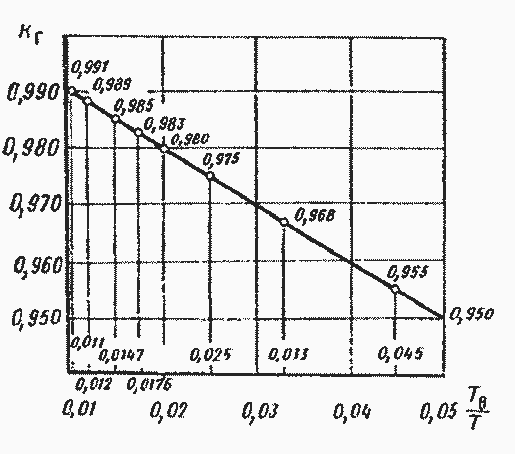

Рис. 6.17. Коэффициент готовности как функция отношения Тв/ Т, где Т — наработка; Тв — время восстановления

Рис. 6.16. Вероятность работы энергоблоков 300 МВт при работе на разных видах топлива:

моноблоки: 1 — газ, мазут; 2 — уголь; дубль-блоки; 3 — газ, мазут; 4 — уголь