РАЗДЕЛ ВОСЬМОЙ

НАДЕЖНОСТЬ ЭЛЕКТРИЧЕСКИХ АППАРАТОВ ВЫСОКОГО НАПРЯЖЕНИЯ

ПОСТАНОВКА ЗАДАЧИ

Электрическим аппаратом высокого напряжения (АВН) называется электротехническое устройство, предназначенное для управления электрическими установками и цепями, а также для защиты их или контроля.

В соответствии с выполняемыми ими функциями они подразделяются на:

коммутационные аппараты (силовые выключатели, предохранители, выключатели нагрузки, разъединители, заземлители, отделители и короткозамыкатели);

ограничивающие аппараты (реакторы, разрядники);

измерительные аппараты (высоковольтные трансформаторы тока и напряжения);

комплектные распределительные устройства (КРУ), представляющие собой совокупность АВН (выключателей, предохранителей, разрядников, разъединителей, измерительных трансформаторов и др.), расположенных в замкнутой оболочке. Если оболочка КРУ герметизирована и заполнена элегазом (шестифтористой серой), который является изолирующей и дугогасящей средой, то такие КРУ называются элегазовыми КРУ или КРУЭ [116].

Среди АВН наиболее сложными и ответственными, как последняя ступень защиты электроэнергетической системы в аварийных ситуациях, являются коммутационные аппараты (КА), КРУ или КРУЭ.

Применительно к КА отказы в их работе классифицируются: по состоянию, в котором они происходят, или событиям, к ним приводящим, и по последствиям;

по конкретным дефектам.

Выделяют три вида отказов и все они являются значимыми при анализе надежности работы КА.

Первый вид - отказы срабатывания. Сюда относятся все случаи отказов в отключении или включении при подаче соответствующей управляющей команды. Обнаружение таких отказов усложняется тем, что они являются заранее необнаруживаемыми отказами, так как проявляют себя только при появлении необходимости срабатывания КА.

Второй вид отказов - ложное срабатывание. К ним относятся все случаи ошибочного включения или отключения, происходящие в том числе и по причине неисправности в системе управления.

Третий вид - отказы в коммутации выключателями различных токов (отказы в гашении электрической дуги, ранний пробой межконтактного промежутка, приводящий к свариванию контактов или недовключению выключателя, и др.).

Статистические данные показывают, что повреждаемость КА по отношению к повреждаемости всех элементов РУ составляет около 40%. Поэтому в мировой практике принято на заводах и в ЭЭС уделять большее внимание повышению надежности КА, КРУ, КРУЭ и особенно выключателям.

Безотказная работа АВН в зависимости от их назначения в электрических установках требуется в течение промежутка времени между плановыми осмотрами, ревизиями или ремонтами, а в ряде случаев она необходима в течение определенного сезона года, например в период прохождения максимума, грозового сезона для выключателей и др. Для повышения надежности работы АВН в эти промежутки времени, как правило, в отечественных ЭЭС применяются специальные меры (ремонты, дополнительное техническое обслуживание - ТО), а также усиленное наблюдение и контроль за их работой.

Современные зарубежные выключатели (элегазовые, вакуумные и маломасляные), а также КРУЭ имеют высокую механическую стойкость, большой коммутационный ресурс и высокую надежность. Поэтому КА при минимуме ТО способны работать 8 лет и более, хотя в зимнее время при температурах ниже 15 °C за ними также устанавливается усиленное наблюдение и контроль за работой.

Близкие к этим технические требования предъявляются и к отечественным элегазовым и вакуумным выключателям и КРУЭ, разрабатываемым после 1989 г. (ГОСТ 687-78 и изменения к нему).

Обеспечение надежности АВН, как следует из анализа причин и других характеристик их отказов, должно осуществляться совместными согласованными действиями изготовителей и эксплуатационников.

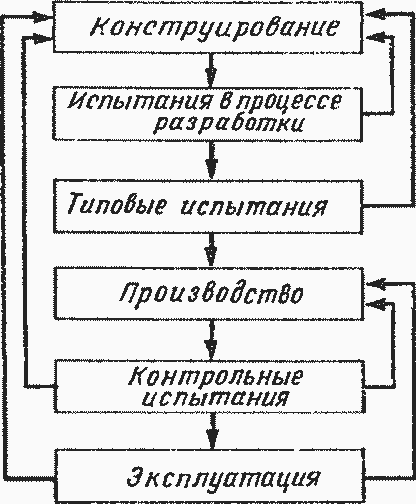

Взаимосвязь стадий конструирования, производства и эксплуатации АВН с точки зрения обеспечения надежности последних приведена на рис. 8.1.

Международный и отечественный опыт, особенно в последние 20 лет, показывает, что задачи, связанные с интенсивным повышением надежности АВН, формулируются следующим образом:

установление и нормирование показателей надежности;

прогнозирование и подтверждение надежности в процессе конструирования АВН, контроль качества изготовления, испытания с целью контроля технического состояния при вводе в работу и во время эксплуатации;

сбор статистических данных по отказам в условиях эксплуатации, их оценка и анализ надежности АВН;

диагностика АВН в процессе конструирования и эксплуатации;

разработка и реализация мероприятий по повышению надежности;

планирование и проведение ТО на основе опыта энергосистем, расчетов с использованием моделей надежности и/или результатов диагностики АВН. Никакое самое совершенное ТО не может компенсировать недостатки конструкции и невысокое качество изготовления АВН.

Рис. 8.1. Взаимосвязь стадий конструирования, производства, испытаний и эксплуатации АВН

В свете вышеизложенного в настоящей главе приведены: методы анализа и подтверждения надежности, а также способы повышения надежности в процессе проектирования и изготовления АВН;

определение текущего эксплуатационного состояния АВН на основе применения методов и средств технической диагностики;

математические модели выключателей и КРУ для нормирования и прогнозирования надежности электроэнергетических установок с учетом известных связей между ее элементами и действия устройств управления, оценки степени влияния различных факторов (внешних и внутренних) на надежность.

При изложении материала широко используются результаты зарубежных исследований.

МЕТОДЫ АНАЛИЗА И ПОДТВЕРЖДЕНИЯ НАДЕЖНОСТИ АВН

На стадии принятия проектно-конструкторских решений до сих пор прогнозирование надежности АВН осуществляется с помощью метода экспертных оценок, даваемых ведущими специалистами НИИ, конструкторских бюро и заводов.

Основными источниками получения объективной информации о надежности АВН и причинах их отказов в работе являются экспериментальные исследования в период разработки, типовые и контрольные испытания, проводимые на основе технических требований и методов, определенных соответствующими ГОСТ и стандартами на конкретные виды АВН, и, наконец, результаты эксплуатации.

Экспериментальные исследования в процессе создания АВН проводятся на объектах (моделях, отдельных образцах, модулях и др.) в условиях, как правило, лишь в главных чертах адекватных реальным. Поэтому основные технические характеристики, номинальные параметры и показатели надежности АВН подтверждаются при проведении типовых испытаний, а также специальных испытаний на надежность, проводимых на натурных образцах аппаратов, изготовленных по документации, передаваемой в серийное производство и эксплуатацию, в условиях, максимально приближенных к условиям реальной эксплуатации.

В процессе производства АВН осуществляется контроль качества и после окончания изготовления производятся контрольные испытания.

При подготовке к включению в работу с целью определения технических характеристик АВН после транспортировки, монтажа и наладки также проводятся испытания в соответствии со стандартами на отдельные виды АВН и инструкциями по эксплуатации.

И, наконец, в процессе эксплуатации с целью контроля за техническим состоянием и принятия в случае необходимости соответствующих мер для подтверждения требуемого уровня надежности АВН проводятся испытания в соответствии с нормативными документами заводов и РЭЭС (инструкциями, регламентами ТО и др.).

Дополнительно к вышеуказанным испытаниям, подтверждающим технические характеристики и надежность работы АВН, в РЭЭС проводятся сетевые испытания, главным образом выключателей, по коммутации линий электропередач, реакторов, трансформаторов, батарей статических конденсаторов и др., поскольку эти испытания в полном объеме и корректно трудно провести в лабораторных условиях.

С начала 70-х годов с целью повышения надежности выключателей, как наиболее ответственных и сложных КА, и создания выключателей, требующих минимального ТО в течение всего срока службы (примерно 25 лет) - так называемых maintenance free circuit-breakers, ряд зарубежных фирм проводит специальные ускоренные испытания в течение сотен или тысяч часов, когда к выключателю прилагаются нагрузки, воздействующие на него в течение всего срока службы. В процессе этих испытаний изучается старение материалов и элементов выключателей, а также их поведение при различных электрических, механических и климатических нагрузках, прилагаемых отдельно или комбинированно. Наиболее широко применяются такие испытания во Франции, Японии и в других странах. В качестве примера ниже приведена методика испытаний на электрическую и механическую стойкости, проводимых во Франции [117].

Методика предписывает проведение следующих испытаний и работ:

- определение функциональных характеристик;

- проведение 1000 отключений и включений без тока при окружающей температуре после определения функциональных характеристик;

- испытания на влагонепроницаемость при воздействии водяной пыли, проводимые после проверки способности выключателя выдерживать температуру -25 °C без коммутации аппарата в течение 2 дней;

- проведение 1000 циклов включено—отключено (ВО) при температуре -25 °C, выполняемых вслед за определением функциональных характеристик;

- проверку способности выключателя выдерживать влажность при циклическом изменении температуры между 35 и 45 °C без коммутации аппарата в течение 12 дней; влажность создается инжекцией водяного пара. Эти испытания проводятся после определения функциональных характеристик;

- проверку выключателя выдерживать внезапные изменения температуры. Аппарат, находившийся при температуре 57 °C, подвергается воздействию водяной пыли при температуре 5 °C. После двух таких воздействий осуществляется несколько циклов ВО без тока и определяются функциональные характеристики;

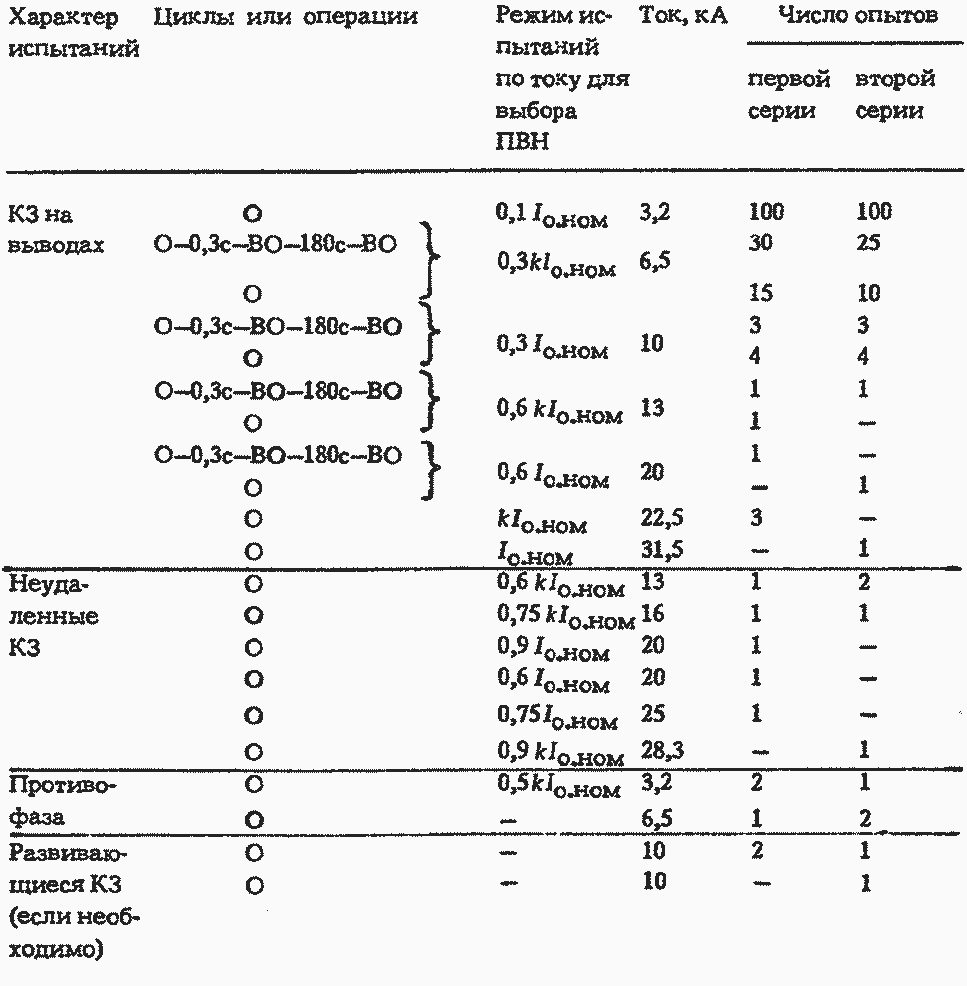

- проведение высоковольтных испытаний (импульсных и при промышленной частоте) и испытаний на электрическую стойкость: на отключающую и включающую способности, включая неудаленные КЗ, а также испытаний в режиме противофазы в зависимости от вида выключателя. Программа испытаний на электрическую стойкость выключателя (Uном=245 кВ; Iо.ном=31,5 кА) приведена в табл. 8.1;

- заканчиваются испытания проведением 7000 циклов ВО без тока, при этом определяются функциональные характеристики сначала после первых 3000 циклов и затем по окончании испытаний.

После этого аппараты разбираются и изучается состояние отдельных узлов и деталей.

Такие испытания позволили выявить ’’слабые” стороны конструкции выключателей, какими оказались в большинстве случаев недостаточная механическая стойкость и стойкость к климатическим воздействиям. Устранение этих недостатков позволило повысить надежность выключателей и длительность их эксплуатации при минимуме ТО. Однако испытания на надежность в том виде, как они выполняются в [117], не нашли международного признания. Специальных испытаний на надежность нет и в последней Публикации МЭК по техническим требованиям к выключателям [118], хотя общий объем испытаний в ней возрос.

Такое отношение к обширным специальным испытаниям на надежность выключателей определяется следующими основными причинами:

- испытание одного или двух типопредставителей выключателей не позволяет сделать убедительные выводы о возможном числе и характере отказов всех изготовленных выключателей определенной серии;

- изменением конструкции и технологии изготовления выключателей при их длительном производстве, что может обесценить проведенные испытания;

- большой стоимостью, трудоемкостью и длительностью проведения таких испытаний;

- международными статистическими данными по причинам неисправностей и отказов, которые, в частности, указывают, что до 50% таковых вызваны конструктивными или производственными дефектами (см. § 8.5).

Примечание. Io.ном — номинальный ток отключения; О — операция отключения; k— коэффициент уменьшения мощности КЗ; ПВН — переходное восстанавливающееся напряжение.

Тем не менее обширные испытания, как об этом свидетельствуют итоги 20-летнего изучения надежности выключателей в Исследовательском комитете 13 ’’Коммутационное оборудование” СИГРЭ (ИК 13 СИГРЭ), играют важную роль в повышении их надежности [119].