ГЛАВА ВТОРАЯ

РЕМОНТ АРМАТУРЫ

2-1. ОБОРУДОВАНИЕ МАСТЕРСКОЙ ДЛЯ РЕМОНТА АРМАТУРЫ

Наиболее прогрессивной формой организации ремонта арматуры является централизованный ремонт на базе механического цеха электростанции или ремонтного завода энергосистемы. При централизованном ремонте представляется возможным и экономически целесообразным применить наиболее производительные конструкции приспособлений, станков, инструмента, позволяющих значительно повысить качество и сократить сроки ремонта арматуры. В связи с этим следует отметить, что на одной из электростанций высокого давления Донбассэнерго в первый же год организации централизованного ремонта арматуры был получен экономический эффект 13 500 рублей. Кроме того, на этой электростанции вся арматура, ранее сдававшаяся в металлолом за невозможностью ремонта, теперь восстанавливается. Это позволило создать запасной комплект арматуры и снизить время простоя котла в ремонте на 10—15%. Станция поставила задачу, чтобы арматура после ремонта работала не менее 2 лет.

Представляет также интерес организация ремонта арматуры на ЦР-МЗ Мосэнерго, который в 1949 г. первым организовал централизованное восстановление арматуры высоких параметров. На заводе организован арматурный цех площадью около 1 400 м2, в котором установлены следующие станки: 13 токарно-винторезных (работающих в две смены), 3 револьверных, 2 фрезерных, 1 строгальный, 1 карусельный н 1 расточной. В цехе установлены слесарно-сборочные приспособления, позволяющие механизировать ряд технологических процессов ремонта арматуры. Всего в цехе работают 56 чел. (51 рабочий и 5 ИТР). Наивысший разряд слесарей— пятый. Максимальный выпуск арматуры — 440 единиц в 1 мес. (80% единиц арматуры Dy 10—20). Кроме арматуры высокого давления, в цехе восстанавливают арматуру среднего и низкого (чугунную) давлений.

На центральном производственно-ремонтном предприятии (ЦПРП) Ленэнерго ремонт арматуры организован при механическом цехе. Площадь арматурной мастерской составляет около 70 м2. Ремонтом занято пятеро рабочих (один — 4-го, два 3-го и два—2-го разрядов), ежемесячно выпускающих около 100 единиц арматуры (три-четыре задвижки, остальное — вентили Dy 10—20).

Арматурная мастерская -имеет два станка для -притирки уплотнительных поверхностей в корпусах арматуры, а также на тарелках и седлах задвижек, одно приспособление для притирки корпусов вентилей DY 10—20 (с использованием снегоочистителя от машины ЗИЛ-151), два стенда для сборки вентилей Dy 10—20, один стенд для сборки задвижек и одно приспособление для гидравлического испытания вентилей D у 10—20. Для транспортировки арматуры имеется электротельфер грузоподъемностью 1 т. Нормы -времени и расценки на ремонт арматуры высокого давления в 19-61 г. составляли: задвижка Dy 200—39, 81 ч (19 р. 39 к.), предохранительный клапан D Ύ -600/400—75 ч (35 -р. 92 к.), импульсный клапан D7 10—6 ч (3 р. 47 к.), вентили Dv 10—-20—10,15 ч (4 р. 68 к.), Dy 50— 19,9 ч (9 р. 45 к), Dy 100—41, 98 ч. (20 р. 51 к.).

В некоторых энергосистемах ремонт арматуры полностью централизован. Так, например, в Башкирэнерго имеющиеся «а электростанциях ремонтные участки производственно-ремонтного предприятия (ПРП) «Башкирэнергоремонт» во время текущих и капитальных ремонтов всю арматуру, требующую значительного ремонта, вырезают из трубопроводов и отправляют в арматурное отделение механического цеха ПРП «Башкиранергоремонта». На месте производится только мелкий -ремонт (смена прокладок, перенабивка сальников и т. -и.), который может быть сделан за половину рабочей смены. Электростанция, имеющая семь котлов высокого давления, в период текущих ремонтов направляет для восстановления -в месяц около 70 -вентилей D у 10—20, а во время -капитальных ремонтов—100 таких вентилей. Крупная арматура (как, например, задвижки) ремонтируется, как правило, 1 раз в 2 года. ПРП «Башкирэнерго» находится от электростанций в пределах 15—200 км. Благодаря организации централизованного ремонта арматуры, а также за счет получения некоторого (незначительного) количества новой арматуры на ПРП создай обменный фонд, что дает возможность при сдаче дефектной тут же получить новую или отремонтированную арматуру.

Заслуживает внимания организация ремонта арматуры на Славянской ГРЭС, имеющей наиболее низкие потери конденсата (в 1961 г.—0.7%). На станции при капитальном ремонте все вентили D у 10— 20 вырезают из трубопровода и направляют в арматурную мастерскую механического цеха, где работают четыре слесаря. Вентили Dy 60 и 100 в зависимости от дефекта, вырезают из трубопровода или производят ремонт на месте. Задвижки ремонтируют только на месте. Это возможно, так как седла в корпусах установлены на резьбе. При ремонте седла вывертывают, тщательно притирают с двух сторон, ремонтируют или заменяют их новыми.

В качестве примера на рис. 2-1 показан план мастерской для централизованного ремонта арматуры, организованной на одной из крупных электростанций высокого давления Мосэнерго. Арматура, поступающая на ремонт, хранится на стеллаже 1. Мелкая арматура ремонтируется на стендах, закрепленных на индивидуальных верстаках 2 или на специальном удлиненном верстаке 4. К верстакам подведены сжатый воздух и высокочастотный ток, что позволяет механизировать ряд технологических операций по ремонту арматуры. Крупная арматура (например, задвижки и т. п.) закрепляется на стендах 5 и 6. Притирка производится на приспособлениях 11 и 12. После притирки уплотнительных поверхностей собранная арматура подвергается гидравлическому испытанию на стендах 7, 9 и 10. Готовая арматура хранится на стеллаже 13. Таким образом, арматура при ремонте почти не совершает лишних непроизводительных перемещений по арматурной мастерской. В тех случаях, когда для арматурной мастерской не представляется возможным выделить производственную площадь должных размеров (например, 80—100 м2), ремонт арматуры можно производить в двух помещениях (крупной — в одном, а мелкой — в другом).

В мастерской для централизованного ремонта арматуры, выполненной на электростанции среднего давления Мосэнерго, крупная арматура (от D у 100 и более) ремонтируется в слесарном отделении, а мелкая — в отдельном помещении. Транспортировка арматуры на склад производится по асфальтовой дорожке электрокарами. На одной из электростанций Ростовэнерго ремонт крупной арматуры производится на первом этаже, а мелкой — на втором. К станку мелкая арматура транспортируется краном-укосиной.

Арматурную мастерскую должен возглавлять мастер-инженер или техник, имеющий практический опыт работы на электростанции или в ремонтной организации. Такая квалификация мастера необходима в связи с высокими требованиями, предъявляемыми к качеству ремонта арматуры высоких параметров. Мастер обязан знать особенности работы арматуры высоких параметров, применяемые марки материалов, их механические свойства и режимы механической и термической обработок. Мастер должен иметь постоянную связь с лабораторией металлов и цехами, где установлена арматура.

Бригада по ремонту арматуры может комплектоваться либо только из одних слесарей, либо в виде комплексной бригады, состоящей из слесарей, токарей и сварщика. Так, например, в арматурной мастерской «Белоруссэнергоремонт» созданы две комплексные бригады. Бригада состоит из бригадира 5-то разряда, двух слесарей 3 и 2-го разрядов, а также двух токарей 4 и 3-го разрядов. При наличии большого объема токарных работ слесари работают и на металлорежущих станках.

Для успешной работы большое значение имеет рациональная организация рабочего места, предусматривающая наиболее удобное для работы расположение приспособлений, инструмента, заготовок и готовых деталей, обеспечение безопасной работы и поддержание нормальных условий труда на рабочем месте.

Рис. 2-1. План мастерской для централизованного ремонта арматуры на одной из станций Мосэнерго.

1 — стеллаж для арматуры, поступающей в ремонт; 2 — индивидуальный верстак; 3— притирочная плита; 4 — верстак с приспособлением; 5 — стенд для ремонта задвижек; 6 — стенд для ремонта вентилей; 7 — стенд для испытания вентилей; 8 — гидравлический пресс; 9 — стенд для испытания бесфланцевой арматуры; 10— стенд для испытания фланцевой арматуры; 11 — приспособление для плоского шлифования поверхностей; 12 — приспособление для притирки; 13 и 22 — стеллажи для готовых изделий; 14— баллон с аммиаком; 15 — печь для азотирования; 16 — стол для измерительных приборов; 17 — стол для подготовки деталей к азотированию; 18 — электрическая печь; 19 — закалочная ванна; 20 — кран-балка 0=2 т; 21 — поворотный стол с электропечью;

23 — тельфер.

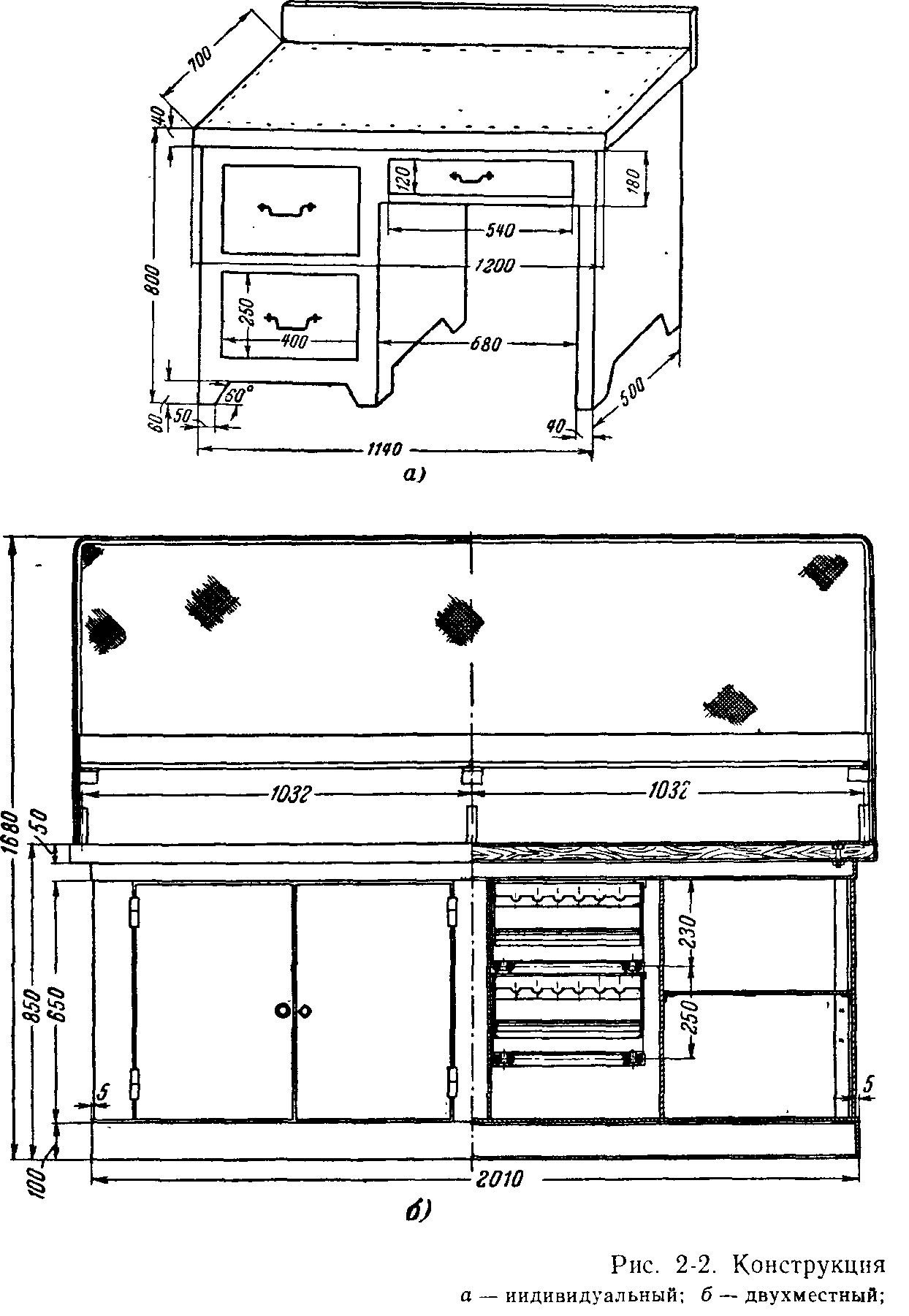

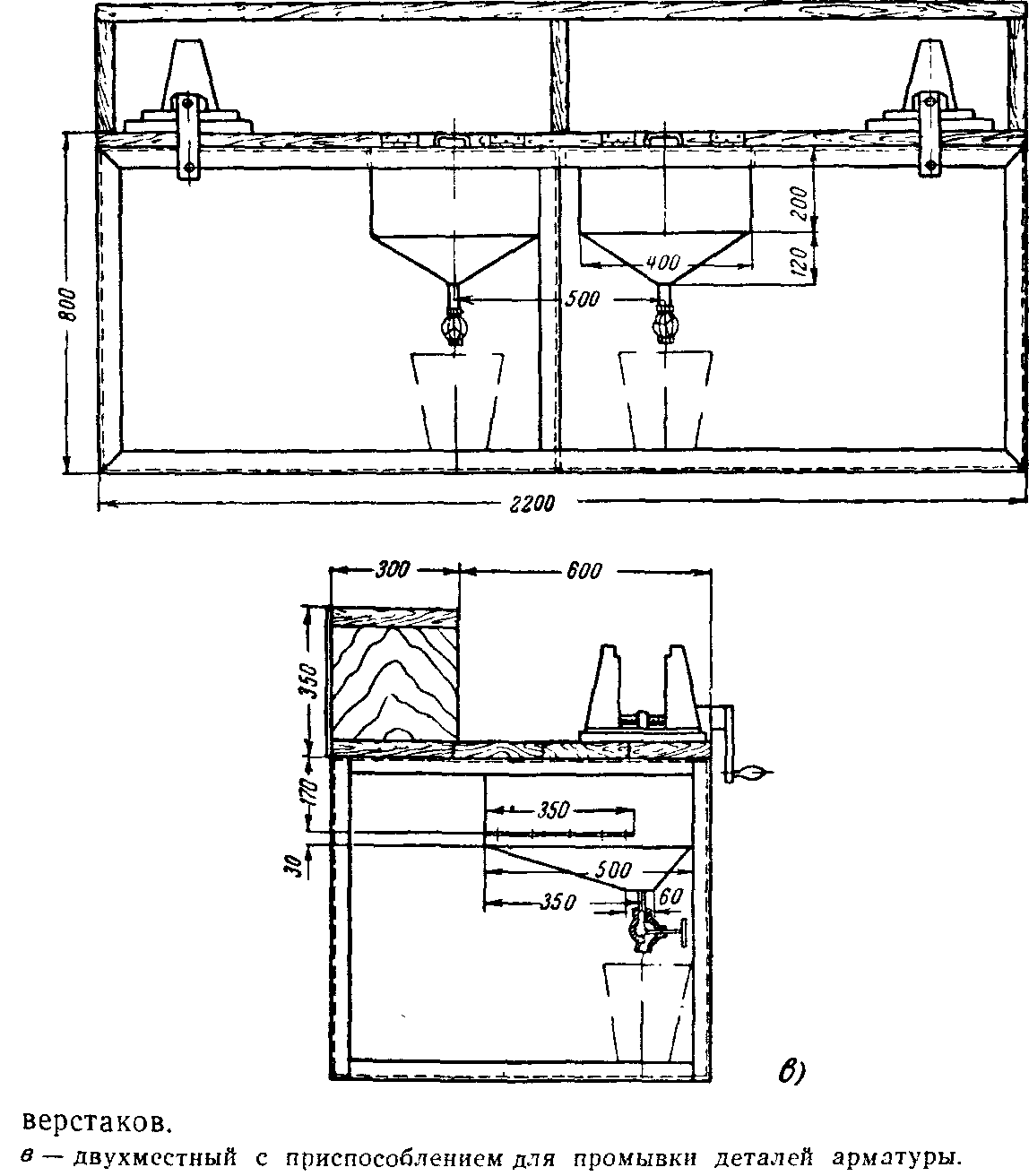

На рис. 2-2 показаны наиболее рациональные конструкции одноместного и двухместного верстаков. Для изготовления верстака применяют металлический каркас из угловой стали, к которому крепят доски толщиной не более 40—50 мм.

Чтобы предохранить верстак от повреждений и износа, его поверхность обивают кро вельным железом. Верстак должен быть прочным, устойчивым η не должен перемещаться во время работы. Рабочее место у верстака должно быть хорошо освещено. С этой целью рекомендуется устанавливать верстаки у окон. На слесарном верстаке должны быть расположены только те инструменты ,и материалы, которые необходимы Для выполнения данной работы. В верхних ящиках верстака должны находиться наиболее часто употребляемые инструменты, приспособления и материалы. Все точные измерительные инструменты нужно хранить в футлярах. В двухместном верстаке при открытии нижней дверцы внутренние ящики верстака освещаются электрической лампой (аналогично тому, как это выполнено в автомашине).

Что же касается рекомендуемых нами стендов, станков и приспособлений для ремонта арматуры, то их конструкции освещены в соответствующих разделах данной книги, в большинстве случаев они разработаны рационализаторами электростанций и заводов (арматурных, ремонтных) и серийно заводами не изготовляются.

Опыт наладки централизованного ремонта арматуры в ряде энергосистем показывает, что при наличии бригады из 4—5 слесарей вся оснастка арматурной мастерской может быть изготовлена в течение 3—4 мес. Некоторые приспособления, рекомендуемые главным образом для ремонта арматуры на месте (без вырезки из трубопровода), выпускаются заводами Главэнергостройпрома.

Ниже приведены наименования и технические характеристики приспособлений:

- Передвижной верстак. Габариты 2 000X 700X 900 мм. Стоимость 89 р. 50 к.

- Передвижной верстак на одно рабочее место. Габариты 100 X800X1 100 мм. Вес 16Θ кг. Стоимость 61 руб.

- Инструментальный ящик с выдвижной ячейкой для слесарей, предназначен для складывания слесарных инструментов. Габариты >200X250X400 мм. Вес 5,5 кг. Стоимость 42 р. 50 к.

- Переносной станок для шлифования седел арматуры D у от 30 до 100 на месте. Привод пневматический от пневмашинки И-44. Поставляется в комплекте с удлиненными корпусом и валом (черт. Кн1937 и К-1940), специальными ключами (черт. К-1520 и К-1501) и двумя шлифовальными кругами (черт. К-4803 и К-4804). Стоимость 170 руб.

- Приспособление для вырезки круглых прокладок на сверлильном станке. Стоимость 111 р. 60 к.

- Приспособление для притирки арматуры с D у до 100. Состоит из механизма, обеспечивающего возвратно-вращательное движение вокруг оси или угол 230—Й009. Привод может осуществляться от электросверлилок И-53 и И-74А с редуктором, а также от воздушной сверлилки РС-8. Габариты: длина без привода 598 мм и диаметр 140 мм. Вес приспособления 5,5 кг и вес притиров 8,6 кг. В комплект поставки входят 11 сменных притиров. Электросверлилки в поставку не входят. Стоимость 88 руб.

- Приспособление для фрезеровки седел вентилей и обратных клапанов до Dу >10 и 20. Привод ручной — от рычага с храповым колесом. Габариты 300X155 X90 мм. Вес 2,8 кг. Стоимость 18 руб.

- Приспособление для фрезерования седел вентилей и обратных клапанов до Dу 50. Привод ручной — от рычага с храповым колесом. Габариты 290 x 250 x480 мм. Вес 3 кг. Стоимость 18 руб.

- Приспособление для отвертывания шпилек диаметром 3/4 Габариты 190Χ72χ47 мм. Вес 1,3 кг. Стоимость 4 р. 90 к.

На ряде электростанций арматурные мастерские имеют слабое освещение, что снижает производительность труда и способствует травматизму. Ленинградский институт охраны труда осуществил рационализацию осветительной установки механического цеха одного из ленинградских заводов. Повышение освещенности от 450 до 340 лк привело, по данным института, к увеличению производительности труда на 12%. По данным английской периодической печати, увеличение освещенности производственных помещений привело к значительному снижению числа несчастных случаев.

Для освещения рабочих мест (верстаков и стендов) рекомендуется светильник типа ОД, имеющий прямое светораспределение. Отражатель — стальной или алюминиевый, изнутри покрыт белой эмалью. Светильник может применяться в двух исполнениях — с экранирующей металлической решеткой и без нее и устанавливаться как индивидуальный подвес (на штангах или тросах в светящую линию на магистральном коробе) и сдвоенным. Светильник выполняется для люминесцентных ламп мощностью 30 и 40 Вт следующих типоразмеров: 2X30, 2χ40, 4X30, 4X40 Вт. Светильники изготовляются предприятиями Латвийского (для ламп мощностью 30 и 40 Вт), Татарского, Пермского (для ламп мощностью 30 Вт) и Кемеровского (для ламп 40 Вт) совнархозов.

В тех случаях, когда нужно остветить только верстак, можно применить светильник типа АМО, имеющий прямое светораспределение. Светильник состоит из отражателя и кронштейна. Отражатель—, стальной штампованный, изнутри окрашен алюминиевой краской или покрыт белой эмалью. Выпускается для ламп накаливания мощностью до 50 Вт при 36 в. Светильник изготовляется механической артелью в г. Москве. Можно также применять светильник типа «Бра раздвижное». Его отражатель стальной, эмалированный. Устанавливается при помощи раздвижного кронштейна на стене, выполняется для ламп накаливания мощностью до 60 Вт. Светильник изготовляется заводом «Промэлектро» в г. Москве.

Для обеспечения безопасной работы при ремонте арматуры персонал арматурной мастерской должен хорошо знать и всегда выполнять правила техники безопасности. Знакомясь с техникой безопасности в слесарном деле, рабочий должен изучить многое. Нельзя ограничиваться только знанием нескольких правил, которые необходимо соблюдать при выполнении отдельных слесарных операций. Надо иметь общее представление о технике безопасности и других профессий, связанных с работой по ремонту арматуры (например, сварка, обработка на станках и т. д.).

Ниже приведены некоторые наиболее важные указания по технике безопасности при ремонте арматуры.

Серьезное значение с точки зрения техники безопасности имеет одежда работающего. Слесарю удобнее всего работать в комбинезоне, закрытом или закрепленном на бретельках. Такой комбинезон не имеет болтающихся частей, которые при работе опасны.

При ремонте арматуры слесарю приходится выполнять операции большой точности (притирка, доводка), поэтому рабочее место должно быть всегда чистым и светлым. Рекомендуется следующая окраска рабочего помещения: окна — белые, потолки, перекрытия и стены в верхней части — белые, стены в нижней части — салатного цвета, станочное оборудование — светло-серое, верстаки должны иметь серую или светло-коричневую окраску.

Применяемый при ремонте арматуры инструмент (зубила, напильники, молотки и др.) должен всегда находиться в исправном состоянии. Гаечные ключи должны иметь размеры, соответствующие размерам гаек. Захватывая гайку слишком свободно, они могут смять ее углы; кроме того, в этом случае есть опасность, что ключ сорвется и поранит руку рабочего.

При гидравлическом испытании манометр всегда должен быть в исправном состоянии. Манометры не допускаются к применению в случаях, когда отсутствует пломба, пропущен срок проверки манометра и стрелка при его включении не возвращается к нулевому показанию шкалы на величину, превышающую половину допустимой погрешности для данного манометра. Манометр должен быть установлен так, чтобы его показания были отчетливо видны.

После производства гидравлического испытания на плотность вода должна быть спущена, внутренние полости арматуры, просушены обдувкой сжатым воздухом при открытом затворе. На одной из электростанций высокого давления Новосибирскэнерго после гидравлического испытания вода из задвижки не была спущена. С наступлением морозов она замерзла, в результате чего корпус, крышка и затвор были разрушены.

При зачистке кромок после газовой резки и отбивке шлака со стыков необходимо надевать защитные очки.

При работе с электрофицированным инструментом следует надевать резиновые перчатки. При замыкании электрического тока на корпус необходимо немедленно прекратить работу и выключить инструмент.

Во время работы с электрифицированным инструментом запрещается:

подключать переносный инструмент к сети три помощи проволоки или накручиванием концов кабеля на ножи рубильника;

оставлять электрифицированный инструмент включенным в сеть без присмотра;

работать без заземления;

пользоваться электрифицированным инструментом, который приводится в действие током с напряжением выше 36 в при работе в траншее с повышенной влажностью.

Во время работы вместе со сварщиком необходимо надевать защитные очки.

При установке арматуры проверять совпадение болтовых отверстий пальцами запрещается. Для этого необходимо пользоваться оправками и монтажными ломиками.

Если вес арматуры или фасонной части превышает 20 кг, необходимо пользоваться грузоподъемными приспособлениями.

Заправлять и поправлять прокладку пальцами запрещается. Для этого необходимо пользоваться специальными проволочными крючками.

Наращивать ключ вторым ключом для увеличения усилия затяжки запрещается.