Задвижки (на Рр=100 кг/м2 и t =510°С)

В первых конструкциях задвижек высокого давления, выпускаемых ВАЗ до 1953 г., седла в корпусе устанавливались на резьбе. Для того чтобы среда не могла проникнуть между корпусом и седлом, место посадки седла в корпусе тщательно притирают. Задвижки такой конструкции установлены и находятся в эксплуатации на ряде электростанций высокого давления более 10 лет (Южнокузбасская, Славянская, Барнаульская ГРЭС и др.) и обеспечивают надежную работу при минимальных потерях конденсата. Ремонт задвижек такой конструкции производится следующим образом.

Разборка.

Перед разборкой необходимо подготовить место для укладки деталей, с тем, чтобы избежать каких-либо повреждений уплотнительных поверхностей. Для удобства разборки и осмотра задвижку устанавливают на стенд. При осмотре деталей следует обратить особое внимание на следующее:

а) на азотированных деталях (седло, тарелки, грибок, шпиндели) вмятины, риски, забоины глубиной более 0,15 мм не допускаются, детали с указанными дефектами должны быть заменены новыми;

б) резьба должна быть чистой, без заусенцев и рванин, с полным профилем.

Для шпилек и гаек фланцевого соединения и трапецеидальной резьбы шпинделя и втулки шпинделя, а также для отверстий в корпусах под шпильки и шарнирных болтов, чистота поверхности резьбы должна соответствовать пятому классу чистоты. Следует иметь в виду, что снижение требовательности к качеству резьбовых деталей часто приводит к тому, что при ремонте или аварийном состоянии невозможно отвернуть гайку со шпильки, что значительно увеличивает объем ремонтных работ.

Как показывает опыт, в задвижках со сменными седлами при некачественной притирке мест посадки седла в корпусе могут быть утечки рабочей среды. Поэтому необходимо каждую задвижку подвергнуть испытанию на плотность посадки седла в корпусе.

Испытание производится следующим образом. Между тарелками и седлами устанавливают паранитовые прокладки толщиной 0,5 мм. Это необходимо для того, чтобы обеспечить плотность (непроницаемость контакта уплотнительных поверхностей) седла и тарелки. Вода подается через дренажную пробку, и если седло не плотно сидит в корпусе, то вода будет проходить через зазоры и внутри патрубка появятся капли или струя воды. Если дренажная пробка в задвижке заварена, то воду подают через патрубки поочередно с каждой стороны. Наблюдение за герметичностью производится со стороны открытых патрубков. В тех случаях, когда стенда для гидравлического испытания бесфланцевых задвижек нет и дренажная пробка кругом обварена, следует использовать крышку от задвижки, просверлив в ней отверстие для подачи воды. Обычно берут одну какую- либо крышку от дефектной задвижки, сверлят в ней отверстие, вставляют трубку и приваривают. Эта крышка используется на все задвижки, где проверяется плотность посадки седел в корпусе.

Подготовка тарелок и седел.

В тех случаях, когда на азотированной уплотнительной поверхности имеются повреждения глубиной более 0,15 мм, следует азотированный слой снять ла глубину 0,8—1 мм и произвести наплавку легированными электродами. Седло следует направлять более твердыми электродами (например, типа 2X13, ЦН-6, ЦН-2 или сормайтом № 1 и т. п.), а тарелку более мягкими (например, ЦТ-1, ЦЛ-ЗМ и т. п.).

На одной из электростанций высокого давления Томскэнерго на заготовку из стали марки 20 было приварено кольцо из хромистой стали марки 3X13. В результате этого была получена высокая твёрдость уплотнительной поверхности седла, а благодаря применению углеродистой стали седло удалось легко приварить к корпусу задвижки.

По сообщению инженеров ОРГРЭС, побывавших на польской электростанции Новая Гута, для повышения срока службы уплотнительных поверхностей арматуры применяют электроискровое упрочнение твердым сплавом. Сущность этого способа состоит в том, что если заставить электрическую искру проскакивать между двумя сближенными металлическими предметами, то в месте проскакивания искры создается высокая температура (около 10000°С). Концы металлических электродов расплавляют, и небольшое количество расплавленного металла переносится с одного электрода на другой, смешивается с расплавленным металом второго электрода и быстро застывает.

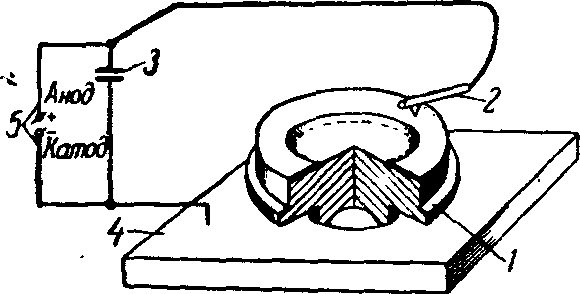

Рис. 2-13. Электроискровое упрочнение тарелки.

1 —тарелка; 2 — вибратор; 3 — конденсатор; 4 —контактная пластина; 5— генератор постоянного тока.

На рис. 2-13 показана схема установки для электроискрового упрочнения уплотнительных поверхностей тарелок. Тарелку кладут на контактную медную пластину, которую присоединяют к отрицательному полюсу генератора постоянного тока. К положительному полюсу генератора постоянного тока присоединен электрод из твердого сплава (например, ВЗК), закрепленный в вибраторе. Вибратор служит для того, чтобы непрерывно с большой частотой подводить электрод и тотчас же его отводить. Когда электрод почти касается детали, между ними проскакивает искра, которая оплавляет самый кончик электрода и то место детали, где происходит касание. В этот момент очень небольшая часть расплавленного сплава переносится вместе с искрой с электрода на поверхность детали, а так как то место детали, где происходит касание, также находится в расплавленном состоянии, то в этом месте происходит смешивание двух металлов: твердого сплава и стали. Как только вибратор отведет электрод от детали, расплавленный металл почти мгновенно застывает. Но эта застывшая сталь не та, которая была до упрочнения. Это сталь высоколегированная, имеющая кобальт, который перешел в нее из твердого сплава электрода. Повышение содержания кобальта в поверхностном слое уплотнительной поверхности очень сильно увеличивает твердость и соответственно стойкость стали против задирания.

Электроискровое упрочнение применяется также и на отечественных турбинных заводах для повышения эрозионной стойкости стали лопаток паровых турбин. Упрочнение производится при помощи аппарата ЦНИИТМАШ ИАС-2М, позволяющего упрочнять поверхность сталей глубиной от 0,1 до 1,5 мм; производительность при этом составляет до 10 см2/мин. Упрочнению подвергалась сталь марки 1X13, применяемая для лопаток паровых турбин после закалки с температуры 1 050°С в масле и отпуска при температуре 680—740°С (твердость 187—217 Нв).

В качестве электродов использовались пять различных материалов, химический состав которых следующий: феррохром (70,3% Сг, 0,13% С и остальное Fe); Т15К6 (79% WC, 15% TiC и 6% Со); ВКГ (98% WC и 2% Со); стеллит № 1 (25,5% Сг, 61,7% Со, 7,14% W, 0,15% С, 0,75% Si и 0,85% Fe); никельбор (11,54% В, 12,5% А1, 0,87% Si, 1,33% Fe и остальное Ni).

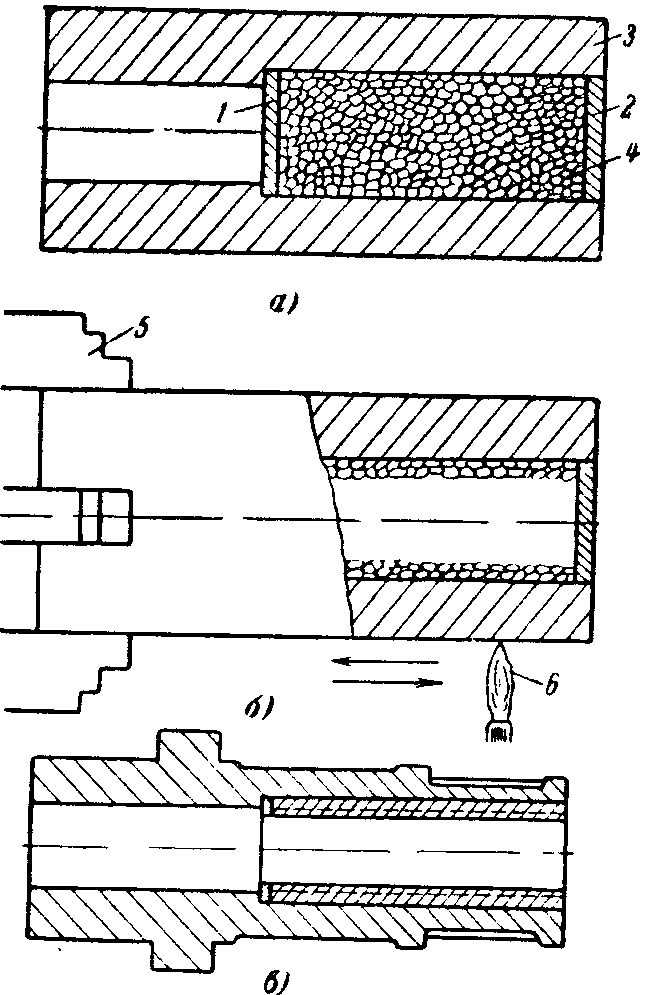

Рис. 2-14. Схема получения бронзовой втулки шпинделя.

а —заготовка; б — процесс получения втулки; в — готовая втулка.

1 и 2 — диски; 3 — корпус; 4 —бронзовая стружка; 5 — трехкулачковый патрон; 6 — ацетилено-кислородное пламя.

Как показали проведенные исследования, электроискровое упрочнение по сравнению с другими способами (напайка на кромки лопаток пластин стеллита, термодиффузионное покрытие, местная закалка кромок, различные наплавки, гальваническое хромирование и др.) является наиболее простым и дешевым способом, так как не требует дефицитных материалов и не вызывает коробления лопаток. Испытаниями на магнитострикционном вибраторе установлено, что сопротивляемость стали марки 1X13 кавитационной эрозии при упрочнении электродами из феррохрома и Т15К6 повышается от 4,4 до 8,6 раза. Опыт электроискрового упрочнения рабочих лопаток ступеней низкого давления и проверка в условиях их эксплуатации турбины ВКТ-100 показали, что он является эффективным способом борьбы с эрозией рабочих лопаток паровых турбин. Следует также отметить, что упрочнение можно производить как в заводских условиях, так и в процессе эксплуатации (при капитальном ремонте или ревизиях).

Электроискровое упрочнение нашло широкое применение в промышленности для повышения стойкости режущего инструмента, особенно при обработке твердых и прочных легированных марок сталей. Стойкость резцов из быстрорежущей стали, упрочненных электроискровой обработкой, увеличивается в 2,5—3 раза, а в некоторых случаях и больше (в 4—5 раз).

Втулка шпинделей.

Втулки шпинделей задвижек обычно изготовляют из двух деталей: стального корпуса и бронзовой втулки с резьбой для шпинделя. Втулку в корпусе устанавливают на резьбе. На изготовление втулки, особенно на нарезку резьбы, тратится много времени, кроме того, вся внутренняя часть заготовки для бронзовой втулки отходит в стружку.

В целях повышения качества, сокращения трудоемкости и экономии бронзы на ряде электростанций была применена следующая технология изготовления втулок шпинделей. В корпус из углеродистой стали соответствующего размера насыпают бронзовую стружку и закрывают его диском (рис. 2-14). Затем закрепляют его в трехкулачковом патроне токарного станка и включают в работу с числом оборотов 380 в минуту. Газовой горелкой подогревают корпус. Бронза, разогретая до температуры плавления, под влиянием центробежной силы прилегает

к внутренней поверхности корпуса, образуя с ним единое целое. Время прогрева обычно устанавливается опытным путем. После этого на токарном станке протачивают торец полученной втулки, растачивают отверстие и нарезают трапецеидальную резьбу для шпинделя.

Приведенная технология изготовления втулок представляет наибольший интерес для небольших электростанций, где приходится изготовлять по несколько втулок в месяц.

В условиях ремонтных заводов энергосистем или крупных механических цехов электростанций (10 котлов и более) следует применять технологию, разработанную на Таганрогском котельном заводе. Ниже приведен технологический процесс изготовления втулок шпинделей крупной арматуры, применяемый в арматурном цехе Таганрогского котельного завода.

Втулку шпинделя изготовляют на токарном станке из углеродистой стали марок 15, 20 или Ст. 3, Ст. 4. На внутренней поверхности втулки не должно быть черноты и ржавчины. Допускаются небольшие газовые раковины.

Заливку бронзы в корпусе (стакан) производят на токарном станке, для чего станок соответственно приспосабливают. На станке заливают втулки диаметром от 50 до 200 мм и длиной от 85 до 320 мм.

На Таганрогском котельном заводе для этой цели переоборудован токарно-револьверный станок 1Т36 завода имени Орджоникидзе. Шпиндели передней и задней бабок полые, в отверстия шпинделей вставлены штанги- электрододержатели. Электроды закрепляют в электрододержатели при помощи бронзовых цанг. Электрододержатели обеих бабок сдвигают и раздвигают рычагами для регулирования дуги. К электрододержателям обеих бабок подводят электрический ток. Электрододержатель задней бабки должен быть тщательно изолирован от корпуса станка. К фланцам шпинделей передней и задней бабок крепят гильзы с кольцевыми ребрами для охлаждения. В гильзы вставляют патроны, между которыми зажимают стакан заливаемой втулки.

Шихту приготовляют из бронзы и буры (10 г на 1 кг стружки). Бронзовая стружка изготовляется специально либо используется из отходов производства. Перед запуском в производство стружка должна быть подвергнута химическому анализу. Химический состав бронзовой стружки должен быть близким к бронзе марки АМЦ9-2. Стружку следует очищать от загрязнений, масла и металлических примесей. От стальных примесей стружка очищается при помощи магнита, а для удаления масла и влаги она просушивается при температуре 200—250° С.

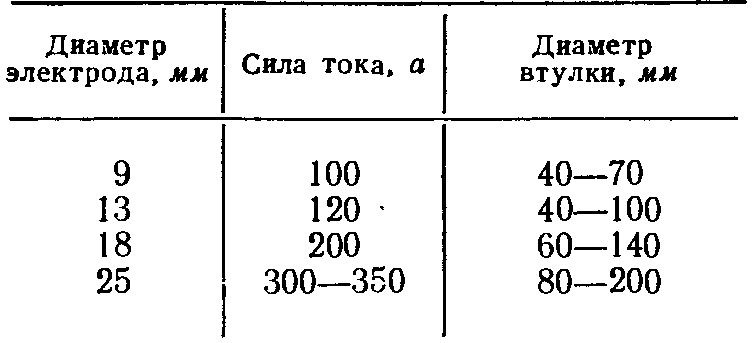

Заполнение втулок шихтой производится на станке. Количество потребной шихты определяется заранее, исходя из толщины бронзового слоя и размеров втулки. Если во втулку нельзя засыпать всю шихту сразу, то остаток может быть досыпан после расплавления одной части шихты. Заполненную шихтой втулку закрывают асбестовой прокладкой толщиной 2—3 мм и диаметром на 10—20 мм больше диаметра электрода. Диаметр электрода выбирают согласно следующим опытным данным:

Скорость вращения шпинделя токарного станка выбирают в зависимости от внутреннего диаметра заливаемой втулки в следующих пределах:

![]()

При достижении шпинделем станка необходимой скорости вращения включают ток. Напряжение должно составлять 180—190 в. Процесс разогрева втулки в зависимости от диаметра длится 10—20 мин. После того как поверхность втулки нагреется до температуры 900— 950°С (ярко-красное каление), процесс плавления заканчивается; включают питание дуги. Втулка продолжает вращаться, пока температура поверхности ее не снизится до 550—600°С (начало темно-красного каления).

Окончательное охлаждение втулки производится в ящике с сухим песком.

Залитая бронзой втулка Подвергается внешнему осмотру; при этом измеряют также толщину залитого слоя, она должна быть равна толщине бронзового слоя плюс припуск 2—4 мм на механическую обработку. Затем втулку простукивают для обнаружения отслаивания бронзы от основного металла (при отслаивании получается глухой или дребезжащий звук).

Повторной заливкой необработанных втулок можно исправить дефекты: раковины в бронзе, трещины бронзового литья, неоднородность бронзы, чернота.

Подготовка корпуса.

Рекомендуется проверить состояние резьбы в корпусе под седло. В тех случаях, когда резьба в хорошем состоянии или имеются незначительные ее срывы, производится притирка уплотнительной поверхности в корпусе под седло. Притирку следует делать как можно тщательнее, так как чем выше будет класс чистоты поверхности, тем меньше придется прикладывать усилия для затяжки седла в корпусе и тем выше будет плотность запорного органа задвижки. В притертую и промытую керосином уплотнительную поверхность в корпусе устанавливают седло и затягивают ключом. При значительном износе резьбы в корпусе, когда нет уверенности, что седло может быть хорошо закреплено в корпусе, следует отказаться от сменных седел и ремонт затвора производить другими способами. В корпусе задвижки срезают резьбу и вытачивают фаску под сварку; затем из стали марок 10, 15 и 20 вытачивают кольцо с фаской под заварку, легкими ударами молотка запрессовывают его в корпус задвижки и качественными электродами приваривают его к корпусу. Затем на кольцо производится наплавка хромоникелевыми электродами марки ЦЛ-ЗМ. Подготовленный таким образом корпус устанавливают на расточной станок под углом 4° и производят обработку уплотнительной поверхности (ремонтный завод Мосэнерго).

Недостатками указанного метода является то, что для обработки уплотнительных поверхностей седел под углом 4° требуется расточной станок, который на многих электростанциях отсутствует.

Наибольшее распространение на электростанциях получил другой способ восстановления затвора. На заранее изготовленное кольцо производится наплавка хромоникелевыми электродами марок ЦЛ-ЗМ, ЦТ-1 или хромистыми электродами марки 2X13. Наплавленное седло подвергается окончательной обработке.

Подготовленные таким образом кольца ввертывают в горловину задвижки и со стороны патрубков кольца приваривают к корпусу задвижки. Материал кольца выбирают в зависимости от назначения арматуры. Так, например, кольца для водяной арматуры изготовляют из стали 20, а в паровой арматуре — из стали марки 20ХМ.

Для наплавки на кольца необходимо выбирать наиболее качественные электроды, обладающие стойкостью против задирания, эрозии и коррозии. Такими электродами являются твердые сплавы типа стеллитов (ЦН-2 и ВЗК), при отсутствии которых можно применить электроды марок ЦН-8, ЦН-6 и 2X13. Хромоникелевые электроды марок ЦТ-1 или ЦЛ-ЗМ, имея высокую стойкость против коррозии и эрозии, обладают низкой стойкостью против задирания, и поэтому их применять для направки на седла можно только тогда, когда нет электродов других марок. Опыт ряда электростанций показывает, что седла, наплавленные твердыми сплавами типа стеллита марок ЦН-2 или ВЗК, находятся в эксплуатации без ремонта более 10 лет. Это особенно важно, так как ремонт арматуры без вырезки из трубопровода представляет значительные трудности. Прихватку и приварку колец к корпусам паровых задвижек следует производить электродами марки ЦМ-7 диаметром 3 мм при силе тока 130—150 а. После зачистки посадочных мест кольцо прихватывают к задвижке четырьмя прихватками длиной 10—15 мм, поддерживая кольцо с обратной стороны. После прихватки приступают к приварке кольца, предварительно удалив шлак с прихваток. Приварку производят четырьмя симметрично расположенными участками.

Перед началом наложения последующего шва перекрывают конец предыдущего на 10—15 мм. После приварки кольца нужно обязательно сбить со шва шлак и внешним осмотром проверить качество сварного шва. Если будут замечены дефекты (поры, непровар и др.), необходимо зачистить дефектное место и вновь наварить шов. После приварки седла к корпусу плотность сварочного шва проверяют гидравлическим испытанием.

На Венюковском арматурном заводе приварку седел к корпусу (из сталей марок 20ХМ и 20ХМФЛ) производят по следующей технологии. Перед установкой тщательно очищают от ржавчины, литейной корки и масла прилегающие ко шву поверхности и производят сборку седел с корпусом. Перед приваркой места стыка корпуса с седлом и прилегающие к ним поверхности на расстоянии от шва 50—70 мм подогревают до температуры 300—350° С и приваривают седло к корпусу. Затем зачищают шов от шлака и брызг и проверяют качество шва. После этого перевертывают корпус и приваривают второе седло. После приварки для уменьшения внутренних напряжений корпус тут же помещают в песок или в асбест и испытывают шов на плотность. В случае течи дефектное место вновь разделывают и заваривают.

Сборка.

Корпус задвижки рекомендуется устанавливать на стенде. При отсутствии специального стенда сферическую часть корпуса можно установить в специальную трубу со сферической выемкой по размерам корпуса. При этом трубу приваривают к плите. Сборка задвижек производится под краном или специальной кран-укосиной. Все детали следует тщательно очистить и промыть от стружки, грязи и заусенцев. На обработанных поверхностях не должно быть следов повреждений. Особое внимание обратить на качество уплотнительных поверхностей запорных органов, где не допускаются никакие видимые невооруженным глазом дефекты поверхности.

На уплотнительной поверхности фланцев под рифленую прокладку не допускаются риски или следы резца. Твердость прокладки должна быть ниже, чем твердость фланцев. С особой тщательностью должна быть изготовлена рифленая прокладка. Наличие царапин или вмятин на поверхности притупленных гребешков не допускается. Перед установкой прокладку с двух сторон следует притирать на чугунной плите. В тех случаях, когда нет новой гребенчатой прокладки, разрешается устанавливать вместе с гребенчатой прокладкой две прокладки из паранита толщиной по 0,5 мм (если прокладка ставится на трубопроводах, по которым движется вода).

Резьбу деталей фланцевого соединения корпуса и крышки изготовляют по 3-му классу точности. Резьба должна быть чистой (без заусенцев и рванин) и с полным профилем. Чистота поверхности профиля резьбы для шпилек, гаек фланцевых соединений и трапецеидальной резьбы шпинделя и втулки шпинделя должна быть не ниже пятого класса чистоты. Такую же чистоту поверхности следует иметь в отверстиях корпусов под шпильки и под шарнирные болты.

Особое внимание должно быть обращено на перпендикулярность нарезки резьбы под шпильки в корпусе и других деталях. Допускаемая неперпендикулярность оси шпильки по отношению к фланцу, если она не оговорена на чертеже особо, должна быть не более 0,8 мм на 100 мм длины шпильки. Перед сборкой фланцевого соединении шпильки предварительно смазывают графитом, разведенным на воде. Затяжка шпилек должна производиться крестообразно и равномерно по всей окружности фланца и контролироваться по круговому зазору во фланцевом соединении при помощи щупа.

Затяжку гаек следует производить высоким накидным ключом. Обычно применяемые на электростанциях (и даже арматурных заводах) накидные ключи имеют малую высоту, поэтому при затяжке гаек они могут быть повернуты лишь на угол 15—20°, в то время как высоким накидным ключом можно повернуть гайку на угол 120—160°, что значительно сокращает время сборки.

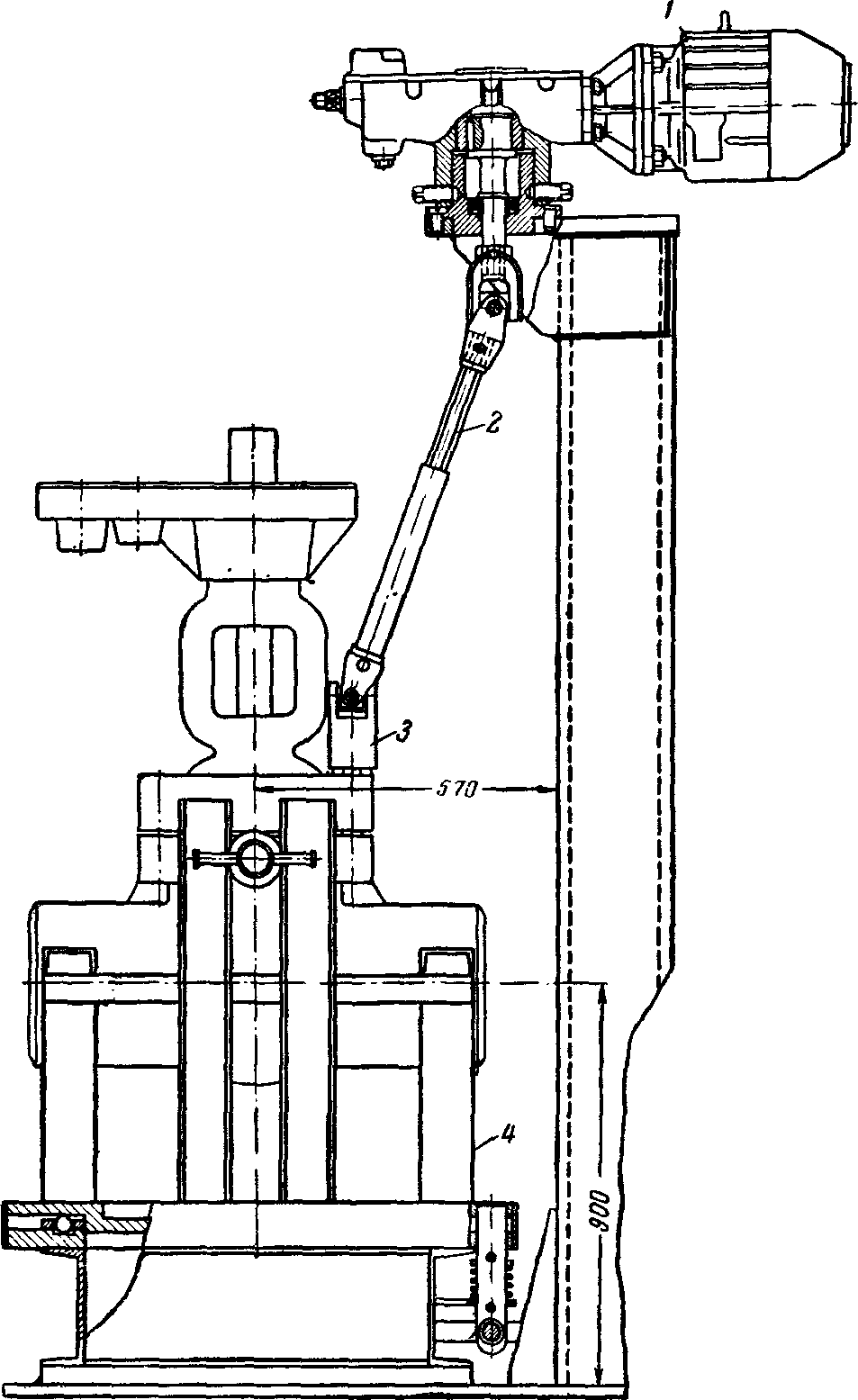

На ВАЗ затяжку гаек на шпильках задвижек производят приспособлением, приведенным на рис. 2-15. От электродвигателя 1 через штангу 2 с шарнирными соединениями усилие передается на сменный ключ 3. Перемещение задвижки на требуемый угол производится при помощи редуктора 4, установленного внизу.

В шпинделе и шпильках у проточек и выходов для резьбы не допускаются резкие переходы и следы резца, превосходящие установленную чистоту обработки поверхности. При установке и креплении втулки шпинделя и шариковой опоры должно быть обращено внимание на отсутствие перекоса шпинделя и защемление шарикоподшипника. Правильное положение тарелок в задвижках относительно притертых поверхностей в клиновом затворе обеспечивается подбором соответствующей длины гибка. Для получения запаса на износ в задвижках нижний край уплотнительной поверхности тарелок не должен быть ниже нижнего края уплотнительной поверхности колец, что обеспечивается соответствующей толщиной прокладки, устанавливаемой под грибок, или высотой грибка.

Шпиндели задвижек должны ввертываться в обойму до упора, причем оси шпинделя и обоймы должны составлять одну прямую линию: излом осей не должен превышать 0,1 мм на длину 100 мм. В собранной арматуре должна быть обеспечена плавность хода шпинделя, а также перемещение затвора без заедания при открывании и закрывании арматуры. Затяжка сальника должна обеспечивать герметичность и в то же время не препятствовать свободному движению шпинделя. При этом рекомендуется, чтобы высота и плотность сальниковой набивки после окончательной затяжки сальника были такими, чтобы грундбукса входила в гнездо крышки не более чем на 20% и не менее чем на 10% своей высоты.

Рис. 2-15. Приспособление для завинчивания гаек.