Наплавка твердыми сплавами марок ЦН-2 деталей арматуры, работающей до температуры 600° С (стержень кобальтовый, сплав ВЗК-ЦЗ)

Химический состав металла электродов следующий: 59—66% Со, 4—5% W, 28-32% Сг, 2,0—2,5% Si, 1,7— 2% Си до 3,5% Fe (этот же состав и для ЦИ-З до температуры 540° С) стержень Св из 0Х18Н9. Его химический состав: 28—32% Сг, 5—7% Ni, 1,7—2,2% С, 0,3— 0,6% Si, 1,5—3% Мп, сера и фосфор <0,04%.

Материалом для заготовок тарелок и седел могут служить хромоникелевые стали марок 1Х18Н9Т и 4Х14Н14В2М или углеродистые и малолегированные стали марок 20 и 20ХМ.

В тех случаях, когда наплавка производится на сталь 20 или 20ХМ, твердые сплавы наносят в два-три слоя на промежуточную аустенитную прослойку, наплавляемую хромоникелевыми электродами марок ЦТ-1 или ЦЛ-ЗМ. После наплавки прослойку протачивают для того, чтобы образовать ровную, одинаковую по толщине подушку. По данным ряда исследований такая промежуточная прослойка в значительной мере предотвращает образование трещин в поверхностном слое, наплавленном твердым сплавом.

Для последующей окончательной механической обработки под наплавку заготовки должны иметь припуск, позволяющий устранить коробление, возникающее при наплавке. Припуски должны составлять: по диаметру не менее 5 мм на каждую обрабатываемую сторону и по высоте — не менее 10 мм.

Наплавка на уплотнительные поверхности заготовок производится при нагреве температуры не ниже 600° С. Для обеспечения указанной температуры заготовку необходимо предварительно нагреть до температуры 700— 800° С (учитывая потерю тепла при переносе заготовок из печи к месту наплавки). Так как тепло, теряемое заготовкой, значительно превосходит тепло, поглощаемое при наплавке, в процессе наплавки необходимо производить сопутствующий подогрев заготовок. Этот подогрев может осуществляться электропечью, газовыми горелками, на горне и т. п.

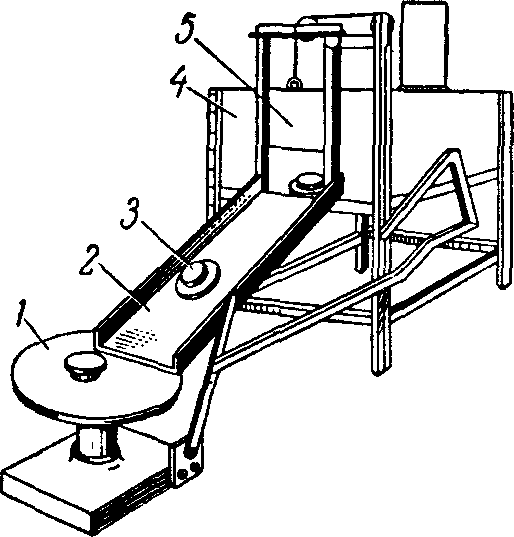

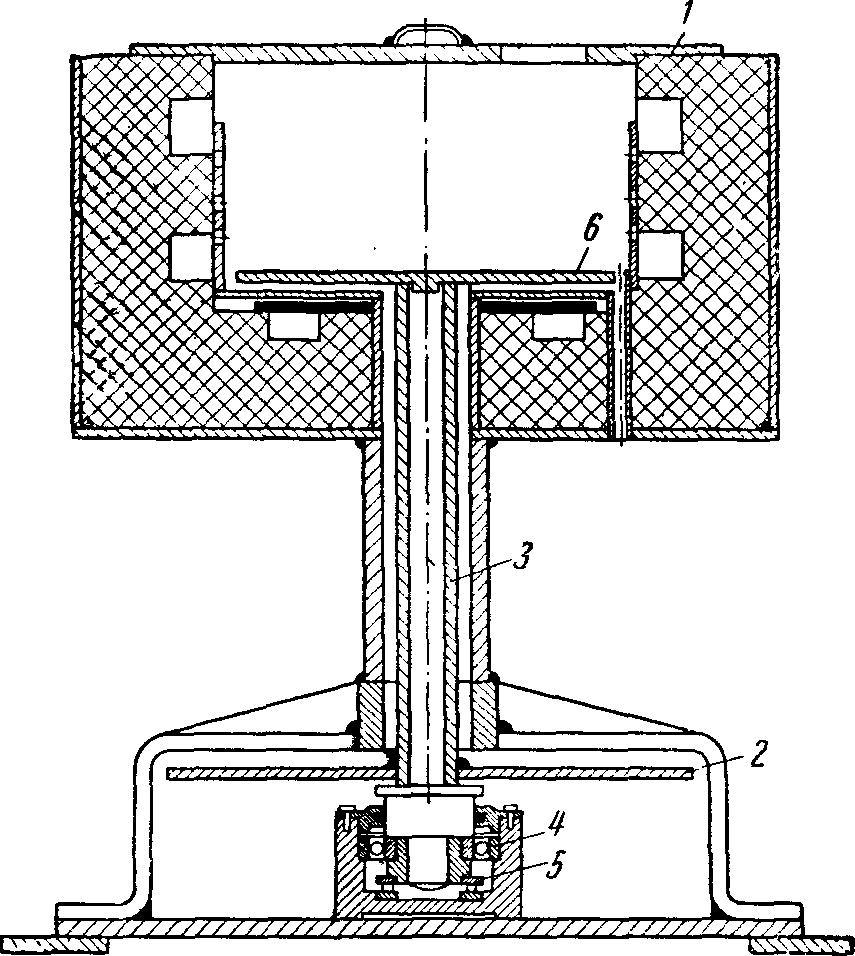

На рис. 2-44 показана применяемая на арматурных заводах США наплавка стеллитом с использованием электрической печи. При нажатии ногой на рычаг открывается дверка печи и оттуда по желобу к сварщику подается деталь, подлежащая наплавке. Па ВАЗ применяют подогревающее устройство, приведенное на рис. 2-45. В качестве устройства для сопутствующего подогрева можно также применить электрическую печь без вращении заготовки. Температура заготовки в процессе наплавки должна контролироваться при помощи термопары.

Наплавку на уплотнительную поверхность тарелок можно также производить электродами марки ЦП-3. В последнем случае нижние слои наплавляются электродами марки ЦН-3, а верхние—электродами марки ЦН-2. Наплавка производится на постоянном токе силой 140—160 а электродами диаметром 4 мм и силбй 180—200 а — электродами диаметром 5 мм. Полярность — обратная.

Электрод при наплавке следует располагать слегка наклонно. Дуга короткая (около 1 мм).

Рис. 2-44. Устройство, применяемое в США при наплавке уплотнительных поверхностей тарелок задвижек стеллитом.

1 — поворотный стол; 2 — желоб; 3 — тарелка; 4 — нефтяная (или электрическая) печь; 5 — заслонка.

Всю ширину валика наплавляют за один проход посредством поперечного движения электрода. Высота каждого валика должна составлять 2—2,5 мм.

Возбуждение дуги после смены электрода следует производить на боковой поверхности наплавленного валика. При замыкании валиков необходимо вторично расплавлять предыдущий наплавленный валик на длине до 15 мм. Обрыв дуги при израсходовании электрода необходимо производить медленно, располагая кратер на боковой поверхности валика. В процессе наплавки следует избегать коротких замыканий и погружения конца электрода в жидкий шлак.

Наплавка каждого валика производится обратноступенчатым методом с длиной ступени, соответствующей плавлению одного электрода. В процессе наплавки необходимо тщательно следить за стеканием шлака по обе стороны наплавленного валика. После наплавки каждого валика необходимо тщательно удалять остатки шлака с поверхности наплавленного металла.

Рис. 2-45, Поворотный стол с электрической печью.

1 — крышка; 2 — поворотный диск; 3 —труба; 4 и 5 — подшипники; 6 — диск для установки деталей при наплавке.

Скорости охлаждения наплавленного и основного металла заготовок тарелок и седел должны совпадать во избежание трещин. Наплавленные заготовки следует охлаждать вместе с печью, нагретой до температуры не ниже 600° С, или в горячем песке.

Твердость наплавленного слоя должна составлять 40—50 Rc. Наплавленная поверхность должна быть гладкой, не иметь трещин, надрывов, раковин, пор, включений и незаполненных кратеров. На обработанной поверхности допускается наличие светлых точек диаметром не более 1 мм в количестве не более одной на 100 мм.