Электроприводы типов Б, В, Г и Д с односторонней муфтой крутящего момента

На каждый имеющийся или вновь получаемый электропривод с управляемой им арматурой заводится формуляр, в который заносят порядковый номер электропривода, порядковый номер арматуры, дату установки, даты планово-предупредительных ремонтов, характер ремонта, замены деталей, обнаруженные дефекты и их устранение.

Ремонт электроприводов подразделяется на периодический осмотр, текущий и капитальный ремонты.

Периодический осмотр.

Осмотр производится с определенной периодичностью, устанавливаемой специальным графиком, но не реже одного раза в месяц, а при интенсивной работе один раз в неделю.

При осмотре необходимо проверить:

а) Состояние наружной поверхности привода; при этом очищают следы коррозии, пыли, грязи и при помощи инструментов (ключей и отвертки) проверяют затяжку крепежа (болтов, гаек и винтов).

б) Движение подвижных частей механизма переключения путем перевода его из положения электрического управления на ручное и обратно.

в) Работу электропривода как от электродвигателя,

так и от маховика, четкость работы муфты, путевого выключателя и сигнализации на пульте, а также соответствие положения стрелки местного указателя крайним положениям запорного органа «Закрыто» и «Открыто».

г) Состояние узла муфты крутящего момента.

д) Наличие достаточного количества масла в червячной ванне редуктора. Ввиду того что не исключена возможность попадания жидкого масла из масляной ванны в полости фланцев со стороны электродвигателя и со стороны маховика, необходимо вывинчивать пробки и удалять накопившееся масло в них; смазка червячной пары и роликоподшипников производится путем заливки жидкого машинного масла любой марки через окно в корпусе (над пружиной муфты) до уровня контрольного отверстия в корпусе. Остальные места трения смазывают густым маслом при помощи шприц-масленки через головки масленок, обведенные красными кружками. Рекомендуемое масло —солидол марки Л или Т по ГОСТ 1033-51. Особенно тщательно надо производить смазку перед первым пуском и после планового и капитального ремонтов. Вторичный редуктор электропривода Д смазывают густой смазкой. Периодичность смазки устанавливается специальным графиком, который составляют в зависимости от интенсивности работы электропривода во время эксплуатации, но не реже одного раза в неделю. Правильный режим смазки абсолютно необходим для всех типов электроприводов, так как недостаточная смазка значительно увеличит потери в редукторе и может вызвать отказ в работе электропривода.

е) Состояние путевого выключателя и микропереключателей в нем (микропереключатели, не дающие щелчка при нажатии на кнопку, заменяют годными).

Все замеченные при осмотре неисправности устраняются. В случае если электропривод установлен в сравнительно сыром помещении и работает редко, то во избежание ухудшения изоляции электродвигателя при осмотре рекомендуется просушивать его, подавая в статор пониженное напряжение (35—50 в) и затормаживать ротор.

Текущий ремонт.

Текущий ремонт предназначен для установления причин и устранения мелких неполадок и повреждений, возникающих во время эксплуатации.

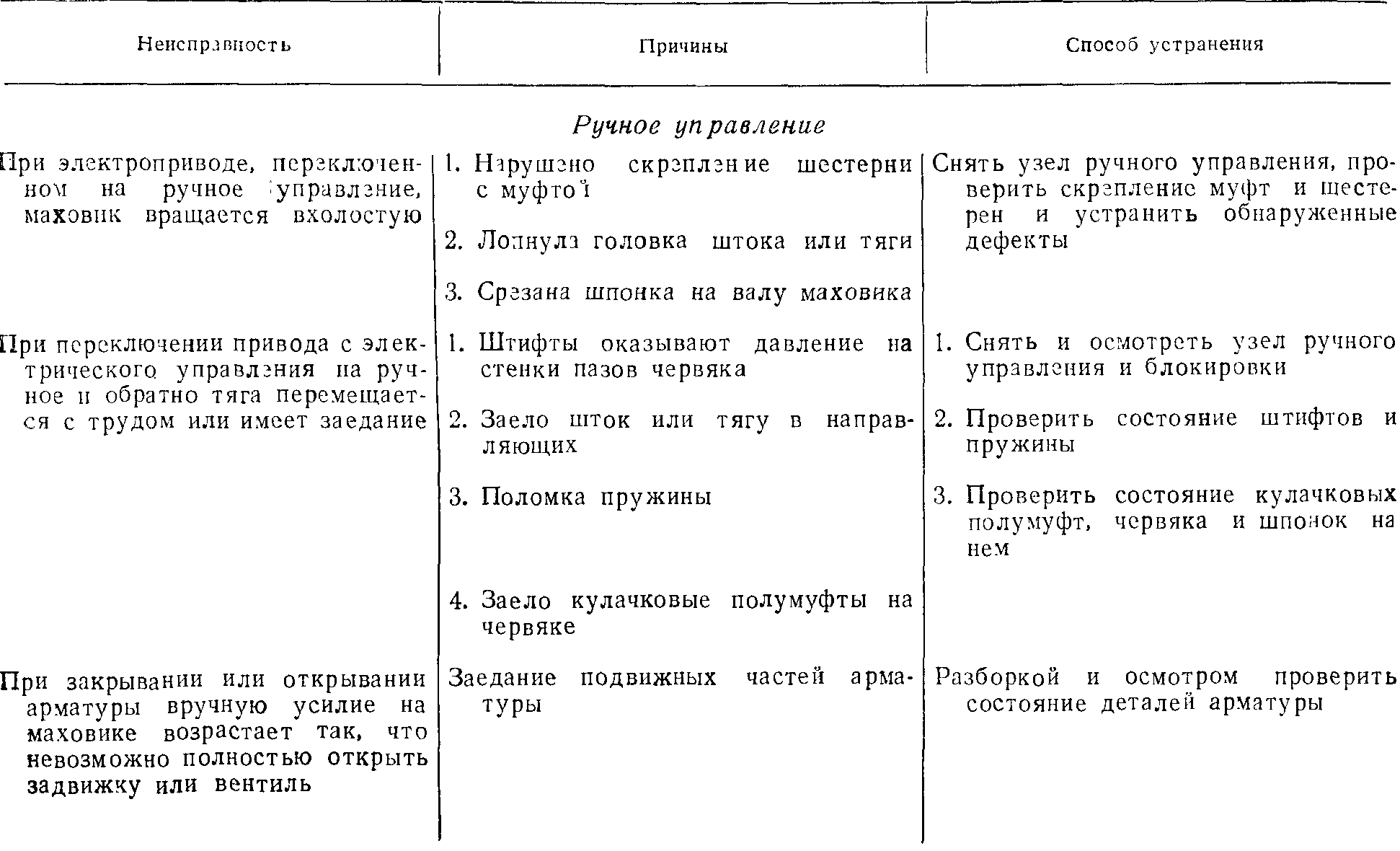

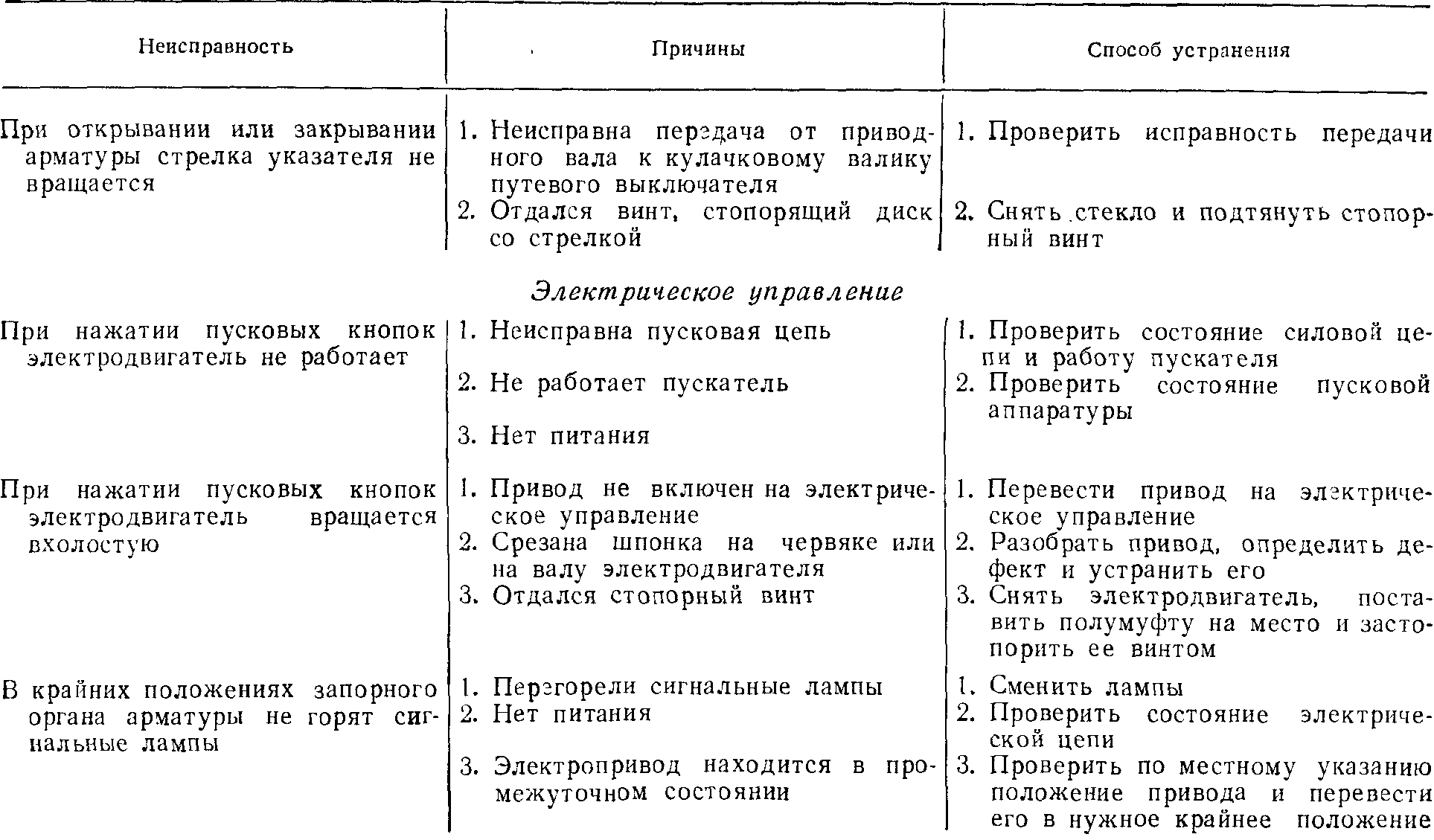

Как показывает опыт ОРГРЭС, наиболее часто при текущем ремонте приходится устранять следующие дефекты:

П родолжение

П родолжение

Капитальный ремонт.

Капитальный ремонт электроприводов производится с периодичностью, которая устанавливается специальным графиком в зависимости от интенсивности работы, но не реже одного раз в два года.

Для проведения данного вида ремонта электропривод снимают с арматуры и направляют в ремонтные мастерские, а на его место (в случае необходимости) устанавливают резервный.

В ремонтных мастерских электропривод разбирают, все детали промывают и чистят ветошью, осматривают на предмет годности их к дальнейшей эксплуатации. Изношенные детали ремонтируют или заменяют новыми.

По окончании капитального ремонта электропривод подвергают опробованию вхолостую и затем, если имеется возможность, под нагрузкой, равной 30% максимальной. После окончания ремонта и опробования наружные поверхности электропривода окрашивают соответствующей краской.

Отремонтированный и установленный электропривод испытывают во взаимодействии с арматурой в эксплуатационных условиях и сдают по акту.

На ряде электростанций при проведении капитального ремонта конструкцию электропривода модернизируют.

Основной недостаток электроприводов с червячным редуктором — большое передаточное отношение при ручном управлении приводом (1:25—1:27). Это создает значительные неудобства для эксплуатационного персонала в аварийных случаях (при потере напряжения и необходимости ручного управления).

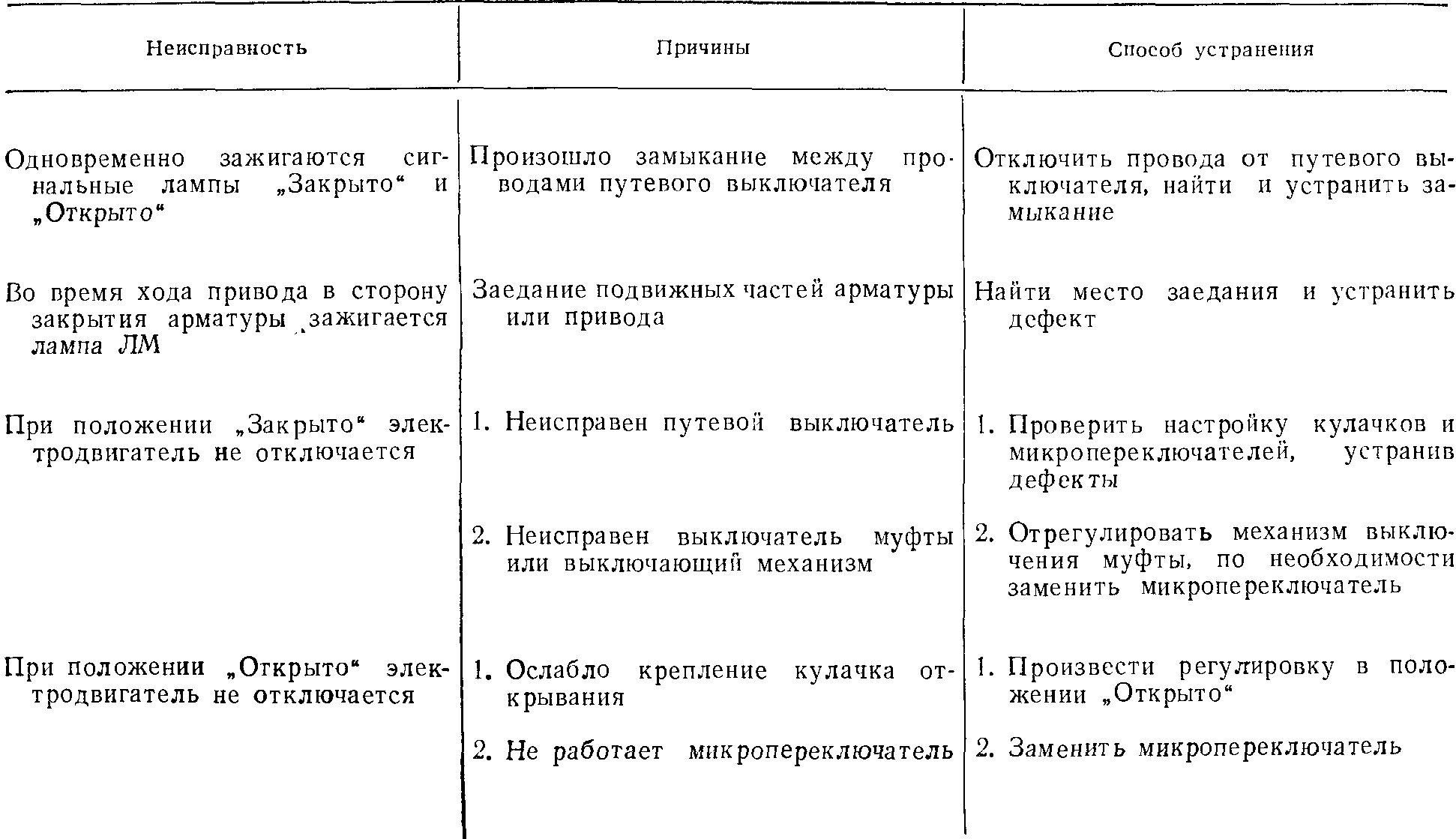

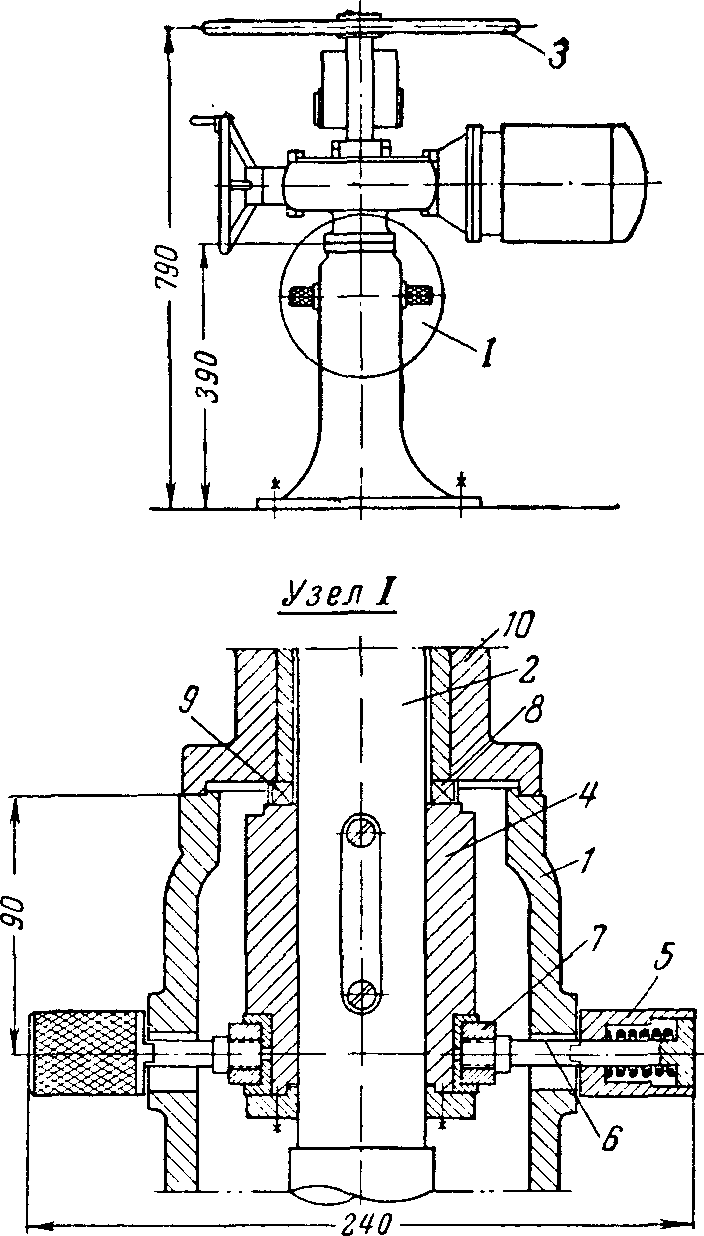

На ГРЭС № 5 Мосэнерго было разработано специальное приспособление к червячному электроприводу, позволяющее уменьшить передаточное отношение при ручном управлении приводом до 1 : 1 (рис. 2-58).

Электропривод с червячным редуктором устанавливают на специальную колонку 1. Внутри колонки электропривода проходит штанга 2, на верхнем конце которой укреплен маховик 3. Нижний конец штанги через шарнирные соединения связан с арматурой. В верхней части колонки расположен узел, позволяющий при помощи кулачковой муфты 4 подключать и отключать штангу, связанную с арматурой. Приспособление работает следующим образом.

Рис. 2-57. Приспособление к червячному электроприводу.

Гильзы 5 с двух сторон отжимаются от имеющихся в приливах колонки пазов и опускаются вниз. Внутри гильзы проходит рукоятка 6, на конце которой установлено кольцо 7, связанное с кулачковой муфтой 4. Таким образом, при опускании гильзы 5 вниз опускается кулачковая муфта 4 и ее кулачки 8 выходят из зацепления с кулачками 9 приводного вала червячного электропривода 10, в результате чего механический привод от червячного редуктора будет отключен. При вращении маховика 3 усилие через шарнирные соединения передается непосредственно на шпиндель арматуры.

Как показал длительный опыт эксплуатации, описанное приспособление работает надежно и может быть рекомендовано в тех случаях, когда арматура установлена внизу под колонкой.

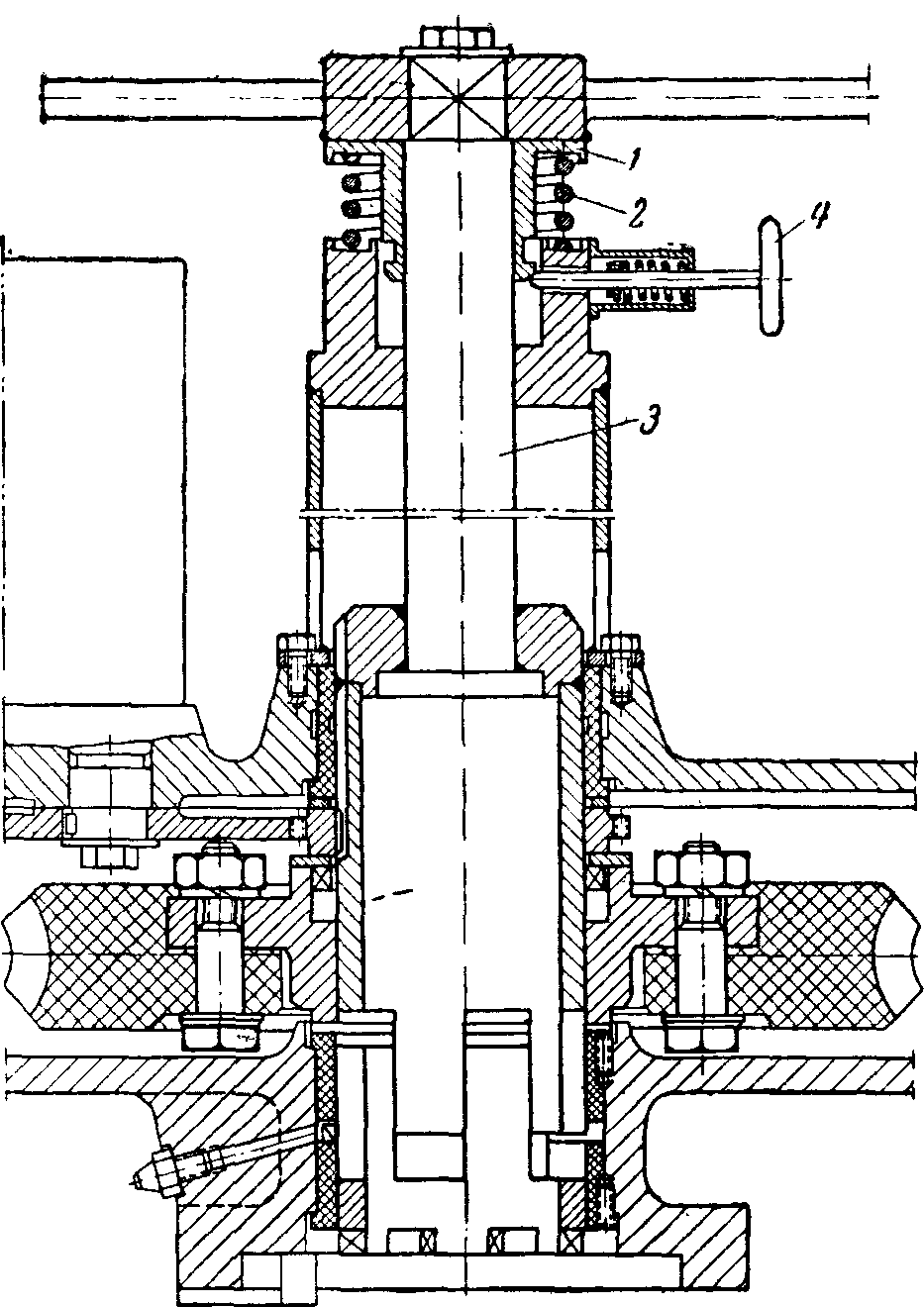

Рис. 2-58. Приспособление, устанавливаемое на электроприводе.

На рис. 2-57 приведена другая конструкция аналогичного приспособления, устанавливаемого непосредственно на арматуру без специальных промежуточных устройств (штанг, колонок и т. п.). В этом случае приспособление работает следующим образом. Для перевода с электрического управления на ручное необходимо нажать на маховик, жестко связанный с валом 5.

Верхняя часть приводного вала находится в зацеплении при помощи кулачков со ступицей червячного колеса. При нажатии на маховик кулачки верхней части приводного вала расцепляются с кулачками ступицы червячного колеса. Червячный редуктор электропривода отключается, и шпиндель арматуры получает вращение непосредственно от маховика.

Чтобы полностью исключить возможность произвольного зацепления кулачков верхней части приводного вала привода с кулачками ступицы червячного колеса, предусмотрено специальное фиксирующее устройство, состоящее из фиксатора, пружины и втулки 1 с пазом. При движении вала 5 вниз в паз втулки 1 входит фиксатор 7 и препятствует возвращению вала в первоначальное положение. При необходимости перевода с ручного управления на электрическое фиксатор 7 выводится из кольцевого паза втулки и под действием пружины вал 5 возвращается в первоначальное положение. Происходит автоматическое зацепление кулачков верхней части приводного вала с кулачками ступицы червячного колеса.

Подготовка электроприводов с арматурой к эксплуатации

Подготовка электропривода с арматурой к эксплуатации производится при наличии рабочего давления в трубопроводе. При этом проверяют:

а) Легкость переключения механизма ручной блокировки из положения электрического управления в положение ручного управления и наоборот. Переключение должно быть легким (без заметных заеданий), пружина должна обеспечивать нормальное сцепление кулачков полумуфты электродвигателя с полумуфтой электрической блокировки без дополнительного осевого усилия.

б) Работу электропривода при ручном управлении (для чего производится открывание и закрывание арматуры), правильность показаний местного указателя и сигнализации; вращение маховика должно быть плавным, без заеданий.

в) Герметичность затвора (если это возможно).

г) Автоматические остановки запорного органа в крайних положениях при электрическом управлении.

д) Соответствие работы сигнализации показаниям местного указателя.

После окончания полной проверки и наладки электропривода с арматурой необходимо произвести пять— семь контрольных перекрытий арматуры от электродвигателя.

К обслуживанию электропривода допускается специально обученный персонал, проинструктированный по технике безопасности.