2-5. РЕМОНТ САЛЬНИКОВЫХ УПЛОТНЕНИЙ АРМАТУРЫ

Как показывает опыт эксплуатации, на электростанциях имеется значительное количество пропариваний вследствие неплотности сальниковых уплотнений арматуры.

В целях повышения качества работы сальниковых уплотнений необходимо при ремонте соблюдать ряд требований, приведенных ниже.

Применение набивки высокого качества

Как показывают исследования, проведенные ВТИ, и опыт ОРГРЭС по испытанию набивок в эксплуатационных условиях асбографитовые сальниковые набивки обладают рядом существенных недостатков.

При длительном храпении на складе шпиндели клапанов и вентилей подвергаются коррозионному разрушению в месте контакта с сальниковой набивкой. Это явление связано с разным электродным потенциалом металла и набивки, в результате чего происходит контактная (гальваническая) коррозия. Коррозия происходит также вследствие того, что проникшая во время опрессовки в набивку вода после снятия давления длительное время в ней сохраняется. Поэтому наиболее эффективным методом борьбы с коррозией шпинделей является применение антикоррозионных набивок или шпинделей, обладающих антикоррозионной стойкостью.

ОРГРЭС в техническом содружестве с ВНИИАТИ и Егорьевским заводом асботехнических изделий в течение 1957—1960 гг. проводились испытания в эксплуатационных условиях антикоррозионных набивок следующих марок: ПКВТ, ПКВА, АМЛТ, АБВ и АСА. У набивок ПКВТ и ПКВА предварительно клеенные (ПК) нити набивок обволакиваются при плетении тальком (Т) или алюминиевой пудрой (А). Набивка АМЛТ изготовляется из асбестовой пряжи, выработанной влажным способом (AM) и скрученной с хлопчатобумажной нитью и армированой латунной проволокой (Л), и проклеивается во время плетения латексом СК-30 и тальком (Т). Набивка АБВ состоит из полосок асбестовой бумаги, скрученных совместно с хлопчатобумажной нитью, латунной проволокой и проклеенных во время плетения тем же клеем. В набивке АСА отсутствует графит, а имеются асбест, жидкое стекло и алюминиевая пудра.

При изготовлении указанных опытных набивок применялись следующие материалы:

синтетический каучук СКС-30 (ГОСТ 6074-57) в качестве связывающего вещества, необходимого для приклеивания к асбестовой нити антикоррозионных материалов и придания набивке формы, удобной для ее монтажа;

тальк (ГОСТ 879-52) как теплостойкий антикоррозионный материал;

алюминиевая пудра (ГОСТ 5494-50), являющаяся тонкоизмельченным, подвергнутым специальной полировке алюминием, частицы которого имеют лепесткообразную форму; она также использовалась в качестве теплостойкого антифрикционного материала;

латунная проволока d=0,18 мм в качестве теплостойкого армирующего материала;

хлопчатобумажная нить в количестве примерно 4% веса пряжи придавалась асбестобумажной нити для увеличения ее технологичности.

Наилучшие результаты в эксплуатационных условиях показали антикоррозионные набивки АБВ, ПКВА, АМЛТ, ПКВТ и AM.

Набивка ПКВА была установлена на ГРЭС № 19 Мосэнерго на задвижку РОУ с паром давлением 175 кг/см1 и температурой 550° С на водяных задвижках с давлением рабочей среды 220—260 кг/см1 и температурой 220° С. Набивка проработала соответственно 1 830 и 2 000 ч, показав положительные результаты.

Набивка АМЛТ испытывалась на ТЭЦ № 9 Мосэнерго на вентилях с шаровой и водяной рабочей средой давлением 130 кг/см1 и температурой 300—500°С с редко или ежечасно изменяющимися режимами. По истечении одного года испытания набивка оставалась в хорошем состоянии.

Набивка AM была испытана на ТЭЦ № 9 Мосэнерго на вентилях трубопроводов насыщенного и перегретого пара, котловой воды, трубопровода постоянной продувки и солеконцентрата с давлением рабочей среды 130 кг/см2 и температурой до 500° С. После эксплуатации в течение одного года набивка имела хорошее состояние.

На стенде ВТИ хорошие результаты с точки зрения уплотняемости и износостойкости показала набивка АБВ, которая может быть применена в арматуре с температурой пара до 510° С при условии, что шпиндели этой арматуры изготовлены из коррозионностойких материалов.

Устранение высокой коррозионной активности и снижение коэффициента трения с целью применения набивки АБВ для более высоких температур пара (570— 580° С) могут быть достигнуты путем замены латунной проволоки на более стойкую (хромированную) и добавки в клей алюминиевой или цинковой пудры.

Что касается асбеста, то в процессе работы при высоких температурах он выгорает и теряет прочность. Это подтверждается и литературными данными, из которых известно, что максимальная температура, при которой не теряется эластичность асбестовых нитей, равна около 450—500° С. При дальнейшем повышении температуры прочность волокон значительно уменьшается, а при температуре 700° С асбест совершенно теряет эластичность

Для сверхвысоких параметров пара во ВТИ были разработаны опытные набивки ГСЦ и ГСА. Их состав следующий. Набивка ГСЦ состоит из 66% (по весу) чешуйчатого графита, 34% слюды в виде мелких чешуек толщиной 0,1 мм и размерами 5—10x5—10 мм и 5% по отношению к весу графита цинковой пудры, а набивка ГСА — из 66% (по весу) чешуйчатого графита, 34% слюды и 5% алюминиевой пудры по отношению к весу графита.

Указанные набивки испытывались на паре с давлением 250—285 кПсм2 и температурой 650—660°С при удельном давлении на сальник 370—400 кг/см2. Перед закладкой в сальник набивки прессовались в пресс-форме при удельном давлении около 1 000 кг/см2. Первые испытания показали, что набивки ГСЦ и ГСА обладают лучшими уплотняющими свойствами и износостойкостью, чем асбестовые или графитовые. Так, например, если асбестовые набивки стали пропускать пар через сальник после 500 ходов шпинделя, а графитовые — после 1 500 ходов, то набивка ГСЦ высотой всего лишь 22 мм после 39 000 ходов не имела пропуска пара давлением 285 к,Г/см2 и температурой 590—640° С, а набивка ГСА высотой 20 мм не имела пропуска пара давлением 270 кг/см2 и температурой 620° С после 8 850 ходов шпинделя.

На основании проведенных испытаний ВТИ считает, что наилучшими уплотняющими, износостойкими и антикоррозионными свойствами (из испытанных) обладают набивки ГСЦ и ГСА.

Коррозионное разрушение уплотнительных поверхностей вентилей в местах их контакта с графитом наблюдается и на зарубежных электростанциях. Так, например, на французских электростанциях для повышения коррозионной стойкости шпиндели покрывают стеллитом, а в сальниковых набивках применяют порошок из цинка и слюды вместе с асбестом.

Венюковский арматурный завод сальники паровой арматуры набивает отдельными кольцами прографиченного асбестового шнура с графитными прослойками, а в водяной арматуре применяет набивку типа «Рациональ» с обязательным обжатием нижних колец. Набивка сальника производится с таким расчетом, чтобы равномерно поднятая шарнирными болтами грундбукса углубилась в сальниковую камеру в пределах 10—20% высоты сальниковой камеры, обеспечивая легкое (без излишнего трения) перемещение шпинделя.

На ряде электростанций высокого давления применяется набивка «Пушонка». Для изготовления такой набивки асбестовый шнур -обдирают на ножовочном полотне, после чего обильно перемешивают с чешуйчатым графитом, закладывают в сальниковую камеру и обжимают грундбуксой; графит составляет до 60—70% по объему.

На немецких электростанциях для уплотнения шпинделей регулирующих и быстрозапорных клапанов с успехом применяется мастичная набивка «Пампус». Установленная в клапане набивка «Пампус» проработала 26 000 ч. За это время не приходилось подтягивать грундбуксу или добавлять набивочный материал. Полученные положительные результаты работы набивки «Пампус» позволили перейти на этот вид набивки и на другой арматуре (быстрозапорные клапаны на входе в турбину, дроссельные клапаны редукционной установки и др.).

Набивка «Пампус» изготовляется на базе электрографитизированного качественного угля с пределом прочности на сжатие 1 000 кг/см2, прочностью на излом 300 кг/см2 и твердостью по склероскопу 750 единиц. Этот уголь обладает не только необходимой прочностью, но при высокой температуре химической устойчивостью и хорошими свойствами в отношении скольжения. Уголь гранулируется в различных зернах и отливается до точного размера: материал содержит зерна только той величины, которая необходима. В процессе дальнейшего изготовления угольные зерна обволакиваются толстым слоем графита или молибдендисульфида (сорт AS). Связывающий материал способствует опрессовыванию угольных частиц в сальнике, делая набивку «Пампус» газонепроницаемой.

В случае применения мастичного уплотнительного материала необходимо, чтобы шпиндель был хорошо отшлифован, так как иначе набивочный материал будет быстро изнашиваться. Материал шпинделя должен быть устойчив против коррозии при высоких температурах. Для изготовления шпинделей наибольшее распространение получили хромистые стали, в которых содержание хрома должно быть не менее 13,5% во избежание возникновения точечной коррозии вследствие электрохимического разрушения металла, если материал шпинделя образует гальванический элемент с материалом набивки. Чтобы противодействовать этому процессу, набивка «Пампус» выполняется слегка щелочной.

В сальниках, подверженных воздействию высоких температур, материал должен так крепко набиваться, чтобы шпиндель мог передвигаться от руки только с трудом. При подогреве он сам приобретает требуемую подвижность. Длинные сальниковые камеры целесообразно набивкой сначала наполнять примерно до половины, крепко спрессовать набивку и лишь затем наполнить другую половину и снова спрессовать набивку. В процессе прессования происходит соединение обеих половин.

Мастичные набивки типа «Пампус» были установлены также и на ряде наших электростанций в арматуре немецкого производства. Такие набивки работают надежно. Однако коррозионная стойкость элементов арматуры при них не была достигнута. Поэтому при длительном хранении арматура должна содержаться без набивки.

На английских электростанциях в зависимости от условий работы применяются асбестовые, вискозные, нейлоновые, хлопчатобумажные, свинцовые, медные, из тефлона и другие набивки. Благодаря применению искусственных материалов стоимость набивок значительно уменьшается. На французских электростанциях сальниковые набивки изготовляют из порошка цинка и слюды вместе с асбестом. На французской выставке в Москве в 1961 г. фирмой «Гашо» была представлена набивка «Тефинюс», обеспечивающая непроницаемость пара, газа, кислоты и растворителей при температуре от —80 до +280° С. На английских электростанциях широко применяется хромирование шпинделей арматуры.

Высокий класс чистоты уплотнительной поверхности шпинделя

Для обеспечения непроницаемости сальникового уплотнения необходимо высокое качество поверхности шпинделя. Если на уплотнительной поверхности шпинделя имеются следы резца, забоины, заусенцы и подобные дефекты, то сальник не может обеспечить необходимой плотности. Поэтому основным условием хорошей работы сальникового уплотнения является зеркальногладкая поверхность шпинделя.

Шпиндели должны быть цилиндрическими; овальность их не должна быть больше 0,03 мм по всей длине, конусность на длине 300 мм не должна превышать 0,08 мм, биение по окружности цилиндрической части не более 0,02 мм и по торцовой плоскости головки шпинделя 0,05 мм, чистота поверхности шпинделя должна соответствовать V 8—9 по ГОСТ 2789-59.

Рис. 2-52. Проходной резец с керамической пластинкой.

Обычно чистовую обработку шпинделя производят на круглошлифовальных станках. На Калужском турбинном заводе высокий класс чистоты поверхности достигается при обработке на токарно-винторезном станке за счет применения резцов, оснащенных керамическими пластинками. Резец состоит из державки 1 (рис. 2-52) с пазом под пластинку. Стружколоматель 2 накладывается непосредственно на пластинку 5. Он имеет на верхней части рифление для фиксирования расстояния от главной режущей кромки резца. Рабочая часть стружколомателя упрочнена твердым сплавом. Минералокерамическая пластинка 3 и стружколоматель закрепляются на держателе при помощи прижима 5 болтом 7 с гайкой 6. Между пластинкой и державкой проложена латунная фольга 4 толщиной 0,3—0,5 мм для плотного прилегания пластинки к опорной поверхности державки.

Отличительная особенность данной конструкции резца состоит в том, что стружколоматель накладывается непосредственно на пластинку; это обеспечивает ее равномерный прижим к державке.

Минералокерамические пластинки доводят на чугунном диске пастой карбида бора зернистостью 200—300.

Описываемые резцы нашли широкое применение при обработке чугунных и стальных деталей (дисков, валов, втулок, шпилек). По типу проходных отогнутых резцов разработаны подрезные резцы.

Токари завода (производят чистовую обработку дисков турбин резцами с керамическими пластинками по следующему режиму: скорость резания 500 м/мин, подача 0,2 мм/об, глубина резания 0,8—1 мм. Машинное время при этом сократилось в 2,5 раза.

Шпильки М64, М80 и М96 из поковок (сталь ОХМ) обрабатывают керамическими резцами при скорости резания 230 м/мин и подаче 0,45 мм/об.

На Японской промышленной выставке в г. Москве были представлены минералокерамические резцы марки «Тангалос» с различным креплением режущей пластинки. По данным фирмы такая режущая пластинка обладает высокой твердостью при скоростных режимах резания и заменяет обычные резцы из сплавов твердых марок.

На электростанциях и ремонтных заводах энергосистем резцы с керамическими пластинками должны найти широкое распространение при чистовой обработке шпинделей.

В арматуре на повышенные и сверхвысокие параметры пара уплотнительные поверхности шпинделей следует притирать. Притирку можно производить при помощи специального приспособления (рис. 2-53). Материал притира должен быть мягче обрабатываемого металла. Однако чрезмерно мягкий пригир дает возможность абразивному порошку вминаться в него и притир быстро теряет способность производить притирку. Слишком твердый притир не удерживает зерен абразива, что также отрицательно сказывается на производительности и качестве притирки. Наиболее часто притиры изготовляют из серого чугуна марки СЧ 18-36 или СЧ 21-40. Рабочая (поверхность (стенки притира) должна быть обработана под V 7 и иметь правильную геометрическую форму. Диаметр отверстия притира делают на несколько сотых долей миллиметра больше диаметра притираемой детали для чистовой притирки и на 0,1 — 0,15 мм (больше для черновой притирки. Длина притира должна быть меньше длины притираемой поверхности. Для сжатия притира до плотного соприкосновения с обрабатываемой поверхностью и для его перемещения в процессе притирки применяют держатели. На некоторых заводах для крепления притира применяют токарный хомутик.

В целях повышения чистоты поверхности и устойчивости ее против коррозионного разрушения на английских электростанциях давно применяют хромирование шпинделей арматуры. Плотный слой хрома твердостью до 1 000 Нв наносится гальваническим путем. Это обеспечивает удлинение срока службы шпинделей в 4— 10 раз; набивка также работает дольше. Толщина покрытия составляет от 0,152 до 0,76 мм в зависимости от размеров шпинделя и условий работы. Поверхность шлифуют до \ 8 по ГОСТ 2789-59.

Рис. 2-53. Приспособление для притирки уплотнительных поверхностей шпинделя.

1 — шпиндель; 2 —притир; 3— обойма (держатель) притира; 4 — болт; 5 — трехкулачковый патрон токарного стайка; 6 — центр задней бабки токарного станка.

Применяется также металлизация нержавеющей сталью; при этом слой наносится на 0,25 мм больше требуемого с учетом шлифовки.

Правильная установка набивки

Перед ремонтом необходимо вынуть всю старую набивку из сальникового уплотнения. Независимо от вида набивки она должна в сальниковой камере снизу и сверху замыкаться асбестовыми кольцами. Набивка обязательно должна быть плотной. На ряде электростанций набивку квадратного сечения плетут сами.

Рис. 2-54. Плетенка.

Технология изготовления набивки состоит из следующих операций. Берут восемь отрезков шнура, завязывают их вместе с одного конца и сплетают (рис. 2-54). Отрезки разделяются на пряди по четыре в каждой. Отрезок 1 пропускают между отрезками 6 и 7 в направлении от исполнителя и прикладывают его к отрезку 4. Затем отрезок 8 пропускают между отрезками 3 и 4 в том же направлении и прикладывают его к отрезку 5. Дальше отрезок 2 пропускают между отрезками 5 и б и прикладывают к отрезку 1. Точно также отрезок 7 пропускают между отрезками 4 и 1 и прикладывают к отрезку 8, отрезок 3 между отрезками 8 и 5 прикладывают к отрезку 2, отрезок 6 между отрезками 1 и 2 прикладывают к отрезку 7, отрезок 4 между отрезками 7 и 8 прикладывают к отрезку 3; отрезок 5 между отрезками 2 и 3 прикладывают к отрезку 6 и т. д. В результате получается плотная плетенка квадратной формы, толщина и длина которой соответствуют взятым отрезкам.

Набивку для сальников арматуры промазывают графитом и на оправке разрезают на кольца под углом 45°. Для повышения плотности сальниковые кольца лучше всего предварительно опрессовать. На рис. 2-55 показано приспособление, применяемое на электростанции высокого давления Барнаулэнерго для опрессовки асбестовых прографиченных колец. Предварительно нарезанные на оправке кольца со скосом 45° устанавливают между металлическими кольцами 1 и поджимают пуансоном 2. Кольца хорошо уплотняют и становятся эластичными, поэтому при установке их в сальниковую камеру вентили или задвижки дополнительно опрессовывать не следует. Пуансон 2, кольцу 1 и направляющий цилиндр 3 сменные.

Рис. 2-55, Приспособление для изготовления сальниковых колец.

Их подбирают в зависимости от размеров асбестовых колец. После опрессовки в приспособлении кольца одного размера собирают в столбик и завертывают в бумагу. Применение таких колец значительно повышает производственную культуру ремонта арматуры.

Весьма важным является правильная опрессовка колец, которая производится следующим образом. На кольцо сальника укладывают асбестовое кольцо, засыпают слой графита, затем укладывают еще одно асбестовое кольцо и производят опрессовку разъемной втулкой. В каждый последующий прием засыпают слой графита, кладут асбестовое кольцо и производят опрессовку. Последние кольца опрессовывают грундбуксой. Особое внимание следует обратить на опрессовку первых колец, так как от них зависит надежная работа всего сальника.

Набивка сальника производится у запорных вентилей при шпинделе, подтянутом и центрированном по верхнему уплотнению, и у регулирующих и дроссельных вентилей при полностью опущенном шпинделе, центрированном по седлу.

Следует отметить, что на электростанциях часто стремятся получить минимальные зазоры между шпинделем и грундбуксой и между шпинделем и сальниковым кольцом. При высокой температуре первоначально принятый зазор уменьшается, возникают силы трения, которые значительно возрастают при неравномерной затяжке шпилек грундбуксы. В этих условиях сила трения может достичь величины, при которой на соприкасающихся поверхностях деталей возникают надиры. Рекомендуется принимать направляющей базой шпинделя сальниковую набивку, что позволит увеличить зазоры между шпинделем и грундбуксой и между шпинделем и сальниковым кольцом до 0,25—0,35 мм (на сторону). В этом случае величина вращающего момента шпинделя при холостом ходе будет определяться лишь коэффициентом трения между полированной уплотнительной поверхностью шпинделя и хорошо прографиченной набивкой и не будет превышать сотых долей миллиметра. Это особенно важно в тех случаях, когда не имеется установки для азотирования и при ремонте устанавливают шпиндели из углеродистых марок сталей, склонных к задиранию.

Набивку сальника следует производить в крышке до ее установки на корпус. Высота сальниковой набивки должна быть такой, чтобы втулка сальника в первоначальном зажатом положении была опущена в гнездо не более чем на 10—15 мм. Величина затяжки не должна быть чрезмерной; окончательную регулировку затяжки сальника до требуемых пределов следует производить при пробном пуске, когда детали сальника будут иметь температуру рабочей среды; при этом перед пуском воды или лара болты должны быть ослаблены, с тем чтобы набивка могла несколько набухнуть.

По опыту английских электростанций для правильной установки набивки рекомендуется:

удалить всю старую набивку; крючок для вытаскивания набивки следует вставлять так, чтобы не повредить поверхности шпинделя; после этого следует хорошо прочистить сальник;

проверить прямолинейность поверхности шпинделя; если зазор между стенкой сальника и шпинделем больше требуемого, то первое кольцо, устанавливаемое в сальнике, должно быть плотнее других;

определить травильный размер набивки, для этого следует измерить внутренний диаметр сальниковой коробки, вычесть из него диаметр вала и разделить на 2;

обернуть набивку, необходимую для установки в сальник, плотно вокруг шпинделя и разрезать ее; если размер набивки больше требуемого, ее не следует расплющивать молотком, а нужно поместить на лист бумаги и аккуратно раскатать при помощи трубы;

кольца при укладывании в сальник вокруг шпинделя должны быть параллельными; если нарезать набивку, не накручивая ее на вал, ее концы окажутся под углом;

при надевании на шпиндель кольцо следует разворачивать боком, чтобы не поломать его, что особенно часто получается с металлическими кольцами и кольцами со свинцовым сердечником;

для посадки уплотнительных колец в сальник следует применять разрезную деревянную втулку, при помощи которой кольца поочередно проталкиваются в сальниковую камеру;

если в сальнике помещаются два кольца, их стыки должны располагаться под углом 180°, если три кольца, то под углом 120°, и если четыре, то под углом 90°.

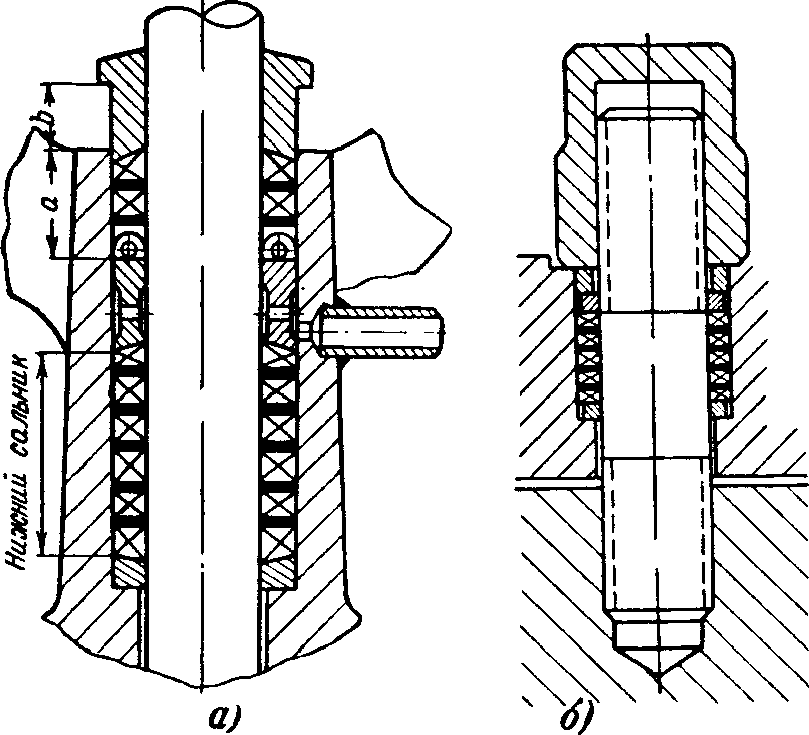

На электростанциях, где к сальниковым уплотнениям предъявляются повышенные требования и не допускаются протечки среды в помещение, применяют сальниковое уплотнение, показанное на рис. 2-56. Сальниковое уплотнение может также применяться для создания уплотнения шпилек фланцевого соединения. В этом случае к шпинделю или шпильке также предъявляются высокие требования в отношении чистоты поверхности. Асбестовый шнур перед нарезкой тщательно прографичивается.

Набивка сальниковой камеры производится в следующем порядке.

Рис. 2-56. Сальниковое уплотнение шпинделя (а) и шпильки (б).

В низ камеры вставляют два асбестовых кольца с пересыпкой раномерным слоем графита в пределах 0,5— 0,6 номинальной высоты асбестового шнура и уплотняют при помощи набора (двух) разъемных втулок в сальниковых камерах задвижек и вентилей и при помощи одной трубки — в легкодоступных сальниковых камерах шпилек, штоков, регулирующих вентилей и т. д.

Изготовление втулок для устранения возможности задирания полированных поверхностей шпинделя допускается только из цветных металлов (бронза или латунь). На уплотнение этих первых колец следует обратить особое внимание, так как от них в основном зависит надежная работа всего сальника. Обжатие асбестовых колец производится подтяжкой шарнирными болтами.

Вслед за установкой и обжатием двух первых колец производится засыпка графита равномерным слоем в пределах 1,0—1,2 номинальной высоты асбестового шнура, после чего укладывают асбестовое кольцо и обжимают его.

Последующие асбестовые кольца уплотняют каждое в отдельности при помощи втулок.

При набивке сальникового уплотнения асбестовые кольца необходимо располагать замками вразбежку, т. е. у двух соседних колец замки должны быть повернуты относительно друг друга на угол 180°, у следующей пары повернуты на угол 90° и т. д.

У сальниковой камеры шпинделя набивка ведется до размера а с учетом высоты разделительного кольца. Далее устанавливается разделительное кольцо. Для выемки разделительного кольца при перенабивке на сальнике предусмотрены два ушка или два отверстия с резьбой. У разделительного кольца с ушками после его установки укладывают два ряда асбестовых полуколец так, чтобы стыки их были в зоне ушек разделительного кольца. Пересыпка графитом этих полуколец запрещается. У разделительного кольца с резьбовыми отверстиями устанавливают одно асбестовое кольцо.

Последующая набивка производится из расчета обеспечения размера b при окончательной затяжке сальника.

Окончательная затяжка сальника производится нормальным ключом усилием одного человека. При этом должна быть обеспечена плавность хода ходовой части изделия.

Сальниковую камеру шпильки набивают так, что после обжатия всего сальника до установки гайки верхнее кольцо погружено в сальниковую камеру наполовину своей высоты.

После сборки сальникового уплотнения проверяют ход подвижных органов путем открытия и закрытия вручную через маховик, рычаг управления и т. п. усилием одного человека (не менее двух полных ходов шпинделя).

Салышк подвергают гидравлическому испытанию на плотность. Перед испытанием на плотность шпиндель должен быть установлен в положении, исключающем его касание о верхнее уплотнение в крышке.

Время выдержки сальника под гидравлическим давлением для арматуры с условным проходом Dу<250 должно быть не менее 3 мин и с Dу>250— не менее 10 мин.

Если через нижний сальник при испытании среда просачивается хотя бы незначительно, уплотнение набивают заново, так как пропуск объясняется тем, что первые асбестовые кольца сальника набиты недостаточно качественно и поджатие сальника не может обеспечить необходимой плотности в условиях эксплуатации.