ГЛАВА ПЯТАЯ

ГИДРАВЛИЧЕСКИЕ ИСПЫТАНИЯ АРМАТУРЫ

Окончательным видом контроля, позволяющим судить о годности арматуры к технической эксплуатации, являются гидравлические испытания. Гидравлические испытания проводят с целью проверки прочности и плотности металла корпуса и крышки, а также плотности (герметичности) всех деталей, находящихся под давлением, и их соединений.

Гидравлические испытания на прочность производятся на заводах-изготовителях после отливки и предварительной механической обработки арматуры с целью проверки отсутствия в металле сквозных трещин или дефектов после заварки дефектных мест. Арматура может подвергаться испытанию на прочность в собранном виде (при полностью открытом затворе), или такое испытание отдельно проходят корпус и крышка.

Гидравлическое испытание на плотность производится с целью проверки непроницаемости запорного органа, фланцевого соединения и верхнего уплотнения в крышке арматуры. Такое испытание арматура проходит в собранном виде. На рис. 5-1 приведена схема испытания арматуры на плотность.

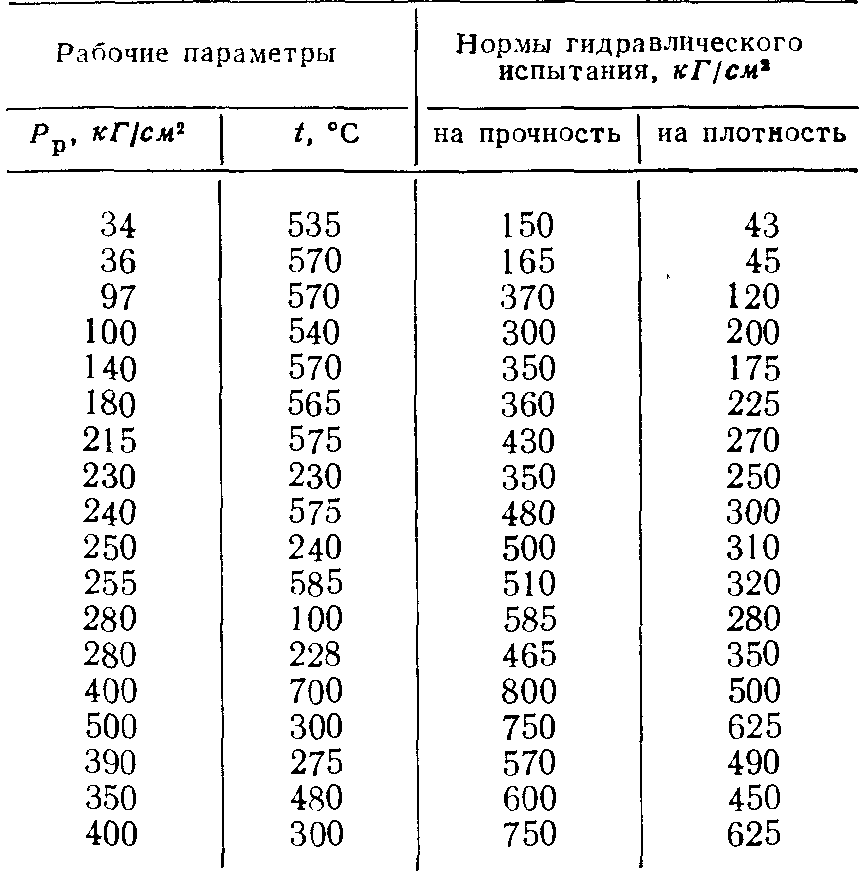

Нормы гидравлического испытания арматуры высокого давления на плотность и прочность приведены в табл. 5-1.

В целях устранения гидравлических толчков, нарушающих герметичность соединений и вызывающих повышенные напряжения в металле, не допускается резкое (скачками) повышение давления. После положенной выдержки давление должно быть снижено до нуля, ио не мгновенно, а постепенно и плавно. При испытании допускается снижение пробного давления не более чем на 5 кг/см2 в течение первых 5 мин. В последующий промежуток времени ис пытания снижение давления не допускается и не разрешается подача воды насосом для повышения давления.

Особое внимание следует обратить на соблюдение правил техники безопасности. Не следует стоять или приближать лицо к плоскостям и в маправлениях возможного отрыва заглушек и пробок, находиться против выходных отверстий пробных и спускных вентилей, щелей между заглушками и торцами патрубков. Вокруг пресса или испытательного стенда должно быть пространство радиусом не менее 2 м, свободное от изделий и посторонних предметов. Можно не ограждать перегородками пресс или испытательный стенд со стороны, где ближайшее рабочее место или проход (проезд) находятся не ближе 3 и от пресса или стенда. К гидравлическому испытанию не допускаются корпусы, крышки и прочие детали, имеющие незаваренные трещины и раковины, забоины на центрирующих выступах и расточках замка крышки и корпуса, торцовых плоскостях замка под прокладку, сварочных фасках концов патрубков и расточках для подкладных колец, забоины и срывы резьбы у шпилек, отверстий под шпильки и спускную пробку.

Рис. 5-1. Схема гидравлического испытания вентиля Ду10—20 на плотность.

Таблица 5-1

Испытание проходных вентилей, не имеющих разгрузочной та релки, и игольчатых вентилей предохранительных клапанов, им пульсных и регулирующих клапанов РОУ производится с подачей воды под тарелку или иглу, а вентилей с разгрузочной тарелкой — с подачей воды на тарелку. После заполнения вентилей водой и повышения давления производятся двукратные подъем и опускание затвора для промывки уплотнительных поверхностей и проверки плавности хода затвора. Наблюдение за герметичностью производится со стороны открытого патрубка после промывки и достижения необходимого давления. Требуемая плотность затвора арматуры должна обеспечиваться приложением усилия к маховику без применения вспомогательных рычагов.

При испытании обратных и аварийных клапанов воду подают на тарелку, а наблюдение ведут со стороны открытого патрубка. Регуляторы уровня, редукционные и редукционно-охладительные клапаны РОУ, дроссельные клапаны, регуляторы перелива и регулирующие клапаны регуляторов питания гидравлическому испытанию на плотность затвора не подвергаются.

Плотность затвора обратных и аварийных клапанов должна обеспечиваться давлением воды на тарелку без применения вспомогательных зажимов. При этом пружины аварийных и обратных клапанов вспомогательными зажимами не считаются. Арматура, имеющая привод (механический или электрический), подвергается испытаниям на плотность затвора, как указано выше, при открытии и закрытии арматуры приводом. Испытание на прочность производится при постоянном давлении и в течение времени, необходимого для тщательного осмотра испытуемой арматуры, но не менее 3 мин для арматуры Dу 50 и более и не менее 1 мин для арматуры меньше Dу50.

Нормы герметичности затворов определены ГОСТ 9544-60. Стандарт распространяется на все виды запорной трубопроводной арматуры (краны, вентили, задвижки и запорные клапаны) с Ру<2 000 и на Ру200, выполняемой с металлическим уплотнением в затворах.

В зависимости от назначения арматуры и предъявляемых к ней требований устанавливаются следующие три класса герметичности затворов: I класс — арматура на Ру<200 для опасных сред, энергетических и ответственных установок, а также концевая арматура; II класс—арматура на Ру<200 для безопасных сред и III класс — арматура на Ру<40 для безопасных сред.

Нормы герметичности затворов приведены в табл. 5-2. Образование на краях уплотнительных поверхностей затвора росы (при испытании водой или керосином), не превращающейся в течение времени испытаний в стекающие капли, или наличие неотрывающихся пузырьков (при испытании воздухом) дефектом не считается.

Представляют интерес следующие нормы герметичности, существующие на зарубежных арматурных заводах.

В немецкой технической литературе последнего времени указывается на попытку установить шкалу для определения герметичности арматуры прн гидравлических испытаниях. С этой целью фирма «Шуман и К°» вводит следующие четыре класса плотности:

класс I — арматура с номинальным диаметром до 100 мм, у которой требуется максимальная плотность (предназначенная для опасных газов, паров, жидкостей и сред, утечка которых связана с недопустимыми потерями);

класс 2 — арматура с номинальным диаметром до 500 мм, у которой требуется по возможности высокая плотность, предназначенная для безопасных жидких и газообразных сред; в этом случае во время испытания плотности водой не должны образовываться последовательно падающие капли, допускается лишь образование медленно возрастающих капель, но не более чем в двух местах;

класс 3 — арматура всех диаметров для безопасных газов и паров низкого давления, для воздуха и воды до температуры 120° С; для этого класса допускается протечка среды до 0,12 л на 1 мм2 сечения за 5 мин, класс 4 — арматура всех диаметров, для которой допускается некоторая протечка.

Для классов 3 и 4 допускаемая протечка среды в литрах за 5 мин приведена в табл. 5-2.

Финским акционерным обществом «Лакома» для заводов Тампере установлены следующие требования по плотности арматуры. Вентили можно считать выдержавшими испытание, если в течение 5 мин на краю уплотнительной поверхности запорного органа не образуется ни одной капли среды. В арматуре с тарелкой, клапаном или задвижкой допускается образование слезинок при условии, если они в течение 5 мин ие превращаются в непрерывно падающие капли.

Немецкая фирма «Эрхард» считает, что клиновые задвижки можно применять лишь в том случае, когда необязательна абсолютная герметичность.

Таблица 5-2

Величины допускаемых протечек арматуры классов 3 и 4

Как показывает опыт, гидравлическое испытание арматуры наиболее целесообразно производить на специально оборудованном стенде.

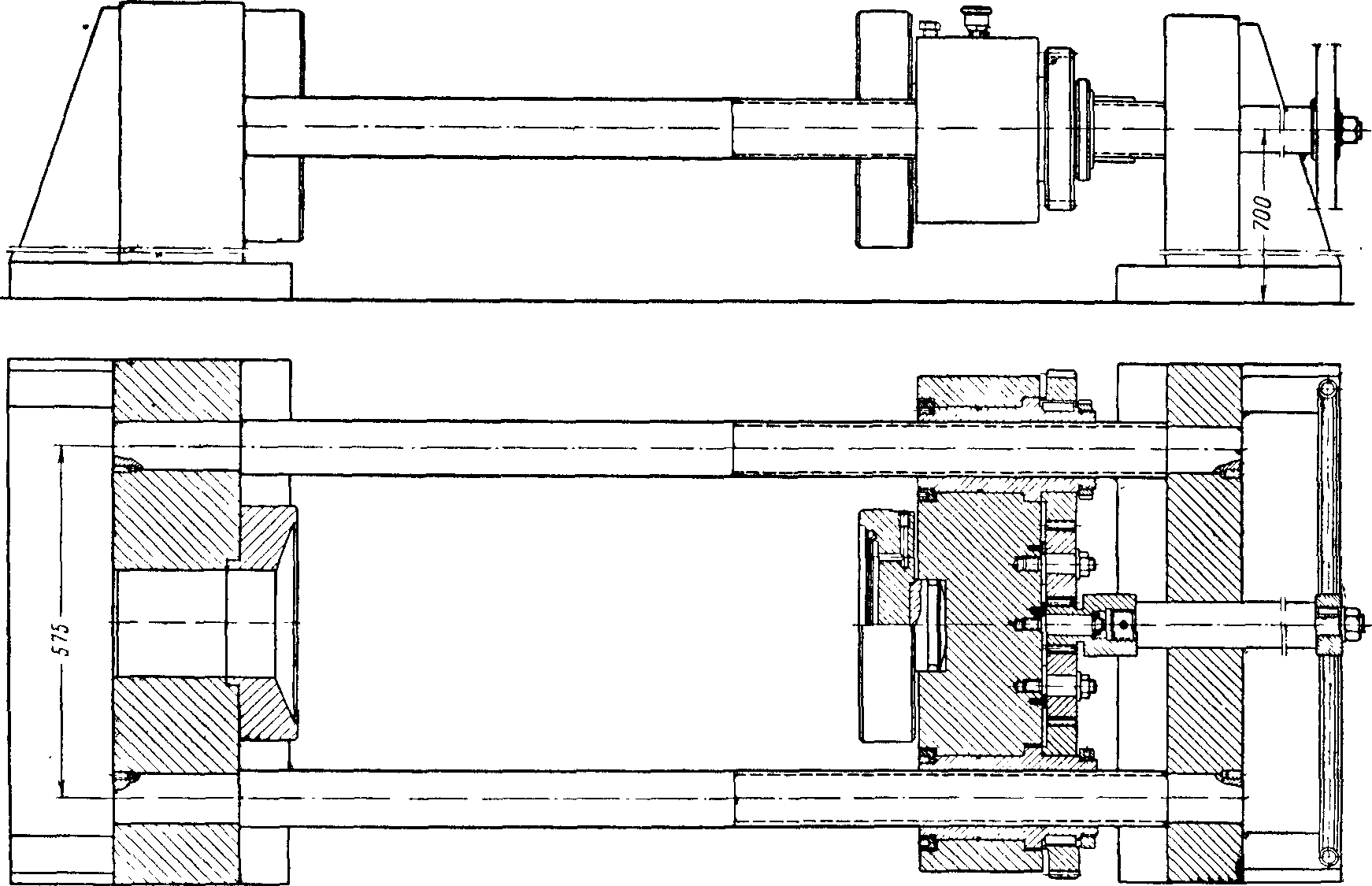

На рис. 5-2 приведена конструкция стенда для гидравлического испытания задвижек Dy100—225 и запорных вентилей Dy100. Испытываемую арматуру зажимают между двумя заглушками, верхняя из которых передвигается при помощи маховика, передающего движение через систему зубчатых колес. Уплотнение арматуры достигается при помощи круглых резиновых манжет, установленных в верхней заглушке. Через эту же заглушку подается вода для испытания арматуры. В тех случаях, когда испытание арматуры производится на плотность затвора, вторую заглушку устанавливают без резинового уплотнения.

Особое внимание должно быть обращено на гидравлическое испытание арматуры на прочность, которое производится повышенным давлением. Как показывает опыт, при испытании металла корпуса и крышки на прочность происходит увеличение шага резьбы шпилек и гаек. Поэтому при гидравлическом испытании на прочность следует применять временные, предназначенные только для гидравлического испытания на прочность шпильки и гайки. Качество металла и обработка шпилек и гаек должно быть не ниже, чем у обычного крепежа, идущего для комплектования арматуры. Допускается также применение временных паранитовых или рифленых прокладок.

Перед гидравлическим испытанием на прочность следует внимательно осмотреть внешнюю поверхность корпуса и крышки. Следует обращать внимание на места с резкими переходами сечений, где возможно образование трещин. К испытанию не допускается арматура, имеющая незаверенные трещины, раковины, забоины, срывы резьбы шпилек и т. п. Следует также проверить, нет ли заеданий в сопрягаемых местах у механизмов затвора или регулирования.

Рис. 5-2. Стенд для гидравлического испытания задвижек Dy100—225.

На рис. 5-3 показан стенд для гидравлического испытания вентилей Dy50, в котором зажим арматуры приводится при помощи червячного электропривода. Регулирование силы зажима заглушки с резиновыми манжетами производится путем соответствующей настройки токового реле на определенный крутящий момент. Поджим заглушки можно производить также путем периодического нажатия кнопок включения электропривода. При гидравлическом испытании вентилей Dy 10—20 следует применять конструкцию стенда, в котором патрубки вентиля зажимаются между заглушками и поджимаются маховиком.

На рис. 5-4 приведено приспособление для гидравлического испытания на плотность фланцевой арматуры Dу80—200 давлением до 70 кг/см2 водой, подводимой от питательной магистрали котлов. Рабочая часть приспособления состоит из сварного цилиндра, выполненного в виде корпуса с тремя перемещающимися в пазах массивными крюками, поршня с прижимным фланцем и уплотняющей прокладкой, а также вентилями зажима, испытания и слива. При закрытии вентилей слива и испытания вода от магистрали поступает в цилиндр под поршень и прижимает уплотняющую прокладку к фланцу испытываемой арматуры. После прижима вентиль закрывают и открывают вентиль испытания, через который вода под давлением поступает под запирающую часть арматуры. Для контроля давления воды приспособление снабжено манометром. В случае недостаточного давления воды, поступающей из питательной магистрали, перед приспособлением может быть установлен мультипликатор, позволяющий увеличить давление в 1,2—1,3 раза. По окончании иопытания перекрывают вентиль испытания и открывают вентиль слива, через который вода уходит в дренаж.

Гидравлическое испытание фланцевой арматуры крупных условных проходов может производиться также через специальный фланец, который при помощи болтов и гаек прикрепляется к боковому фланцу корпуса арматуры.

На рис. 5-5 показан стенд для гидравлического испытания фланцевых вентилей, применяемый в арматурном цехе Барнаульского завода. Корпус вентиля при помощи скобы прижимается к плите, в которую через специальную пробку подается вода. Приспособление отличается высокой производительностью. Для подачи воды под давлением в испытываемую арматуру применяют различные конструкции прессов.

ОРГРЭС разработал конструкцию пресса с электроприводом, хорошо зарекомендовавшего себя в эксплуатации. Пресс имеет производительность 1,32.м3/ч и наибольшее рабочее давление 250 кг/см2. В качестве привода использован электропривод М с крутящим моментом 130 кг · м. Объем резервуара для воды 121 л. Рабочий ход плунжера 70 мм. Общий вес 450 кг. Пресс имеет предохранительный клапан, настраиваемый на определенное давление.

В монтажных организациях и при ремонте применяют разработанные трестом «Центроэнергомонтаж» прессы производительностью 500 л/ч на давление 250 кг/см2. Они оборудованы электродвигателем типа АД-52 мощностью 4—7,8 кВт при числе оборотов 1 500 в минуту. Число двойных ходов плунжера насоса составляет 220 в минуту. Вес пресса 412 кг.

Используют также трехцилиндровый гидравлический насос типа ГН-1200-400, разработанный институтом «Оргэнергострой» и изготовляемый Ленинградским котельно-механическим заводом. Техническая характеристика насоса следующая: производительность 1 ,2 м3/ч , давление нагнетания 400 кг/см2, диаметр плунжера 26 мм, его ход 58 мм и число двойных ходов 258 в м,инуту, габариты насоса: длина 1 625 мм, ширина 736 мм и высота 1215 мм. Для привода насоса служит асинхронный электродвигатель типа А71-4 мощностью 20 кВт при напряжении 220/380 в и числе оборотов 1 450 в минуту. Общий вид насоса изображен на рис. 5-6.

Рис. 5-3. Стенд для гидравлического испытания вентилей Ду50.

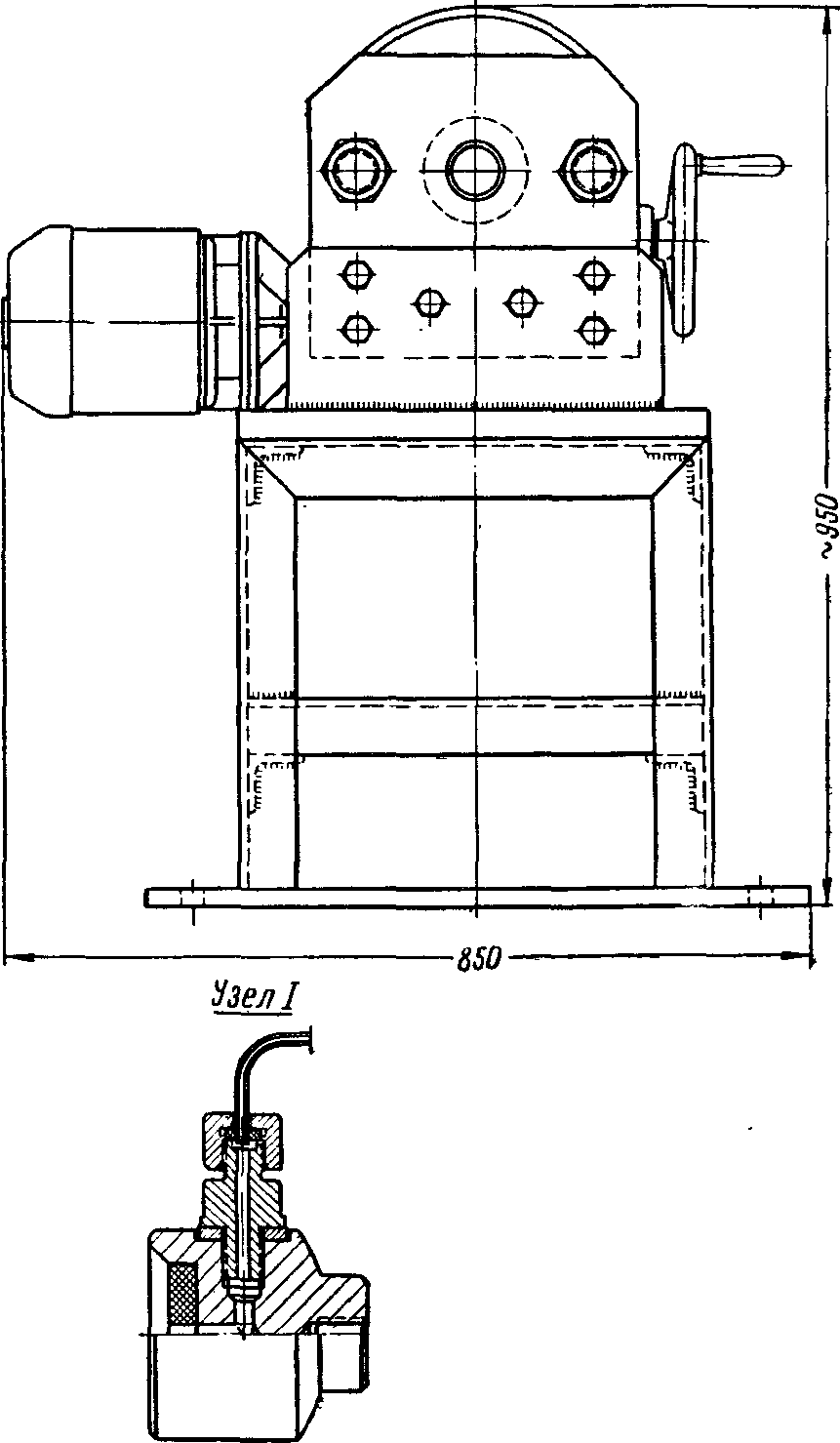

Для испытаний арматуры на повышенные и сверхвысокие параметры ОРГРЭС по /материалам ВАЗ разработал конструкцию гидравлического пресса на давление 800 кг/см2 (рис. 5-9). Пресс имеет следующую техническую характеристику: производительность 7,5 л/мин, мощность электродвигателя JV=4,5 кВт при числе оборотов 1 000 в минуту, рабочий ход плунжера 25 мм, общий вес 350 кг.

Рис. 5-4. Стеид для испытания фланцевой арматуры.

Рис. 5-5. Стенд для гидравлического испытания фланцевых вентилей. 1 — фундамент; 2 — стойка; 3 — основание; t — штурвал.

Принцип работы гидравлического пресса состоит в следующем. От электродвигателя 1 через муфты 2 и 3 вращение передается на вал-эксцентрик 4, который сообщает возвратно-поступательное движение плунжерам 5 (возвратное движение осуществляется пружинами 6). При возвратном движении плунжера открывается всасывающий клапан 7 и вода через всасывающую трубку 8 поступает в поршневую камеру. При поступательном движении плунжера всасывающий клапан 7 закрывается, открывается нагнетательный клапан 9 и вода через предохранительный клапан 10 поступает к стенду для гидравлического испытания пароводяной арматуры. Предохранительный клапан дает возможность регулировать давление, создаваемое прессом в пределах от 200 до 800 кг/см2.

Благодаря надежности в работе и малым габаритам (110x950 X Х750 мм) этот пресс находит широкое распространение на электростанциях.

Рис. 5-6. Общий вид трехплунжерного насоса ГН-1200-400.

1 —насос; 2 — напорный коллектор; 3 — предохранительный клапан; 4 — пальцевая муфта; 5 — манометр; 6 — электродвигатель; 7 — магнитный пускатель;

8 — рама.

Рис. 5,7. Общий вид насоса конструкции «Свердловэнергоремонт».

Рис. 5-8. Схема стенда для испытания арматуры в рабочих условиях.

1 и 3—рамы; 2—приспособление для испытания импульсного клапана; 4 —фланец выхлопного патрубка; 5—рычажный клапан; 6— приспособление Для испытания вентилей; 7—вентиль Dу10—20; 5—приспособление для испытания задвижек; 9—задвижки; 10 — приспособление для испытания вентилей больших условных проходов; 11 — вентиль Dу100; 12—коллектор; 13 —вентиль; 14—труба; 15—манометр.

Приведенные выше стенды и их оборудование позволяют испытывать арматуру холодной водой.

Рис. 5-9. Гидравлический пресс для испытания пароводяной арматуры сверхвысоких параметров.

I — электродвигатель; 2—муфта; 3— вал-эксцентрик; 4—плунжер; 5 — пружина; 6—всасывающий клапан; 7 — всасывающая труба; 8 — нагнетательный клапан; 9—предохранительный клапан.

Для обеспечения надежной работы арматуры в эксплуатационных условиях очень важно, чтобы гидравлическое испытание ее проводилось той же средой, для какой она предназначена, т.е. чтобы арматура испытывалась паром, а водяная — водой от питательной линии котла. Дело в том, что при нагревании высоких температур детали арматуры деформируются, в результате чего образуются зазоры, через которые происходит пропуск среды; при испытании же холодной водой такая арматура обычно оказывается плотной. Особенно это важно для предохранительной арматуры, так как отсутствие плотности в затворе главного клапана или недостаточная его чувствительность к превышению давления могут вызвать аварию. Предварительное испытание предохранительной арматуры в рабочих условиях позволит гарантировать безопасную работу котлов.

На ряде электростанций установлены и с успехом применяются различные конструкции стендов для испытания арматуры в рабочих условиях.

На чехословацких заводах вся арматура, работающая при температуре выше 300° С, испытывается на специальном паровом стенде.

На рис. 5-8 показана схема расположения стендов для гидравлического испытания арматуры в рабочих условиях, разработанная ОРГРЭС. К специальному коллектору подведены пар из главного паропровода и горячая вода из питательной линии котла.

Рис. 5-10. Стенд для испытания вентилей Dy50.

Как пока зывает опыт, такие стенды лучше всего устанавливать между котлами. Коллектор в зависимости от местных условий можно ставить вертикально или горизонтально. Наибольший интерес представляет конструкция узла крепления бесфланцевой арматуры на стенде, выполненная по принципу сальникового уплотнения.

На рис. 5-10 показан стенд для гидравлического испытания бесфланцевых вентилей Dу50. На предварительно проточенные под углом 35° патрубки вентиля надевается направляющая втулка 1, которая на прокладке поджимается к фаске патрубка и стопорится винтом. Затем вставляется внутренняя втулка 3, в результате чего образуется как бы сальниковая камера, в которой вставлены асбестовые прографиченные кольца 3. Кольца обжимаются крышкой (грундбуксой) 4, которая стопорится винтом 5. В этом случае давление рабочей среды будет способствовать созданию плотности полученного сальника.

При испытании металла вентиля на прочность ставят две сальниковые заглушки, а при испытании на плотность затвора — одну.

Стенды для испытания в рабочих условиях следует делать в первую очередь для вентилей Dy20, так как их бывает большое количество и для предохранительной арматуры.