Применяемые в настоящее время на заводах и электростанциях методы притирки уплотнительных поверхностей арматуры основаны на принципе обработки металлов резанием, где роль режущего инструмента выполняет абразивный материал, а резцедержателя — чугунный притир. В промышленности за последние 5— 10 лет для доводки металлов широкое распространение получили электрические способы обработки металлов, позволяющие значительно сократить трудоемкость процесса притирки и получить высокую чистоту поверхности.

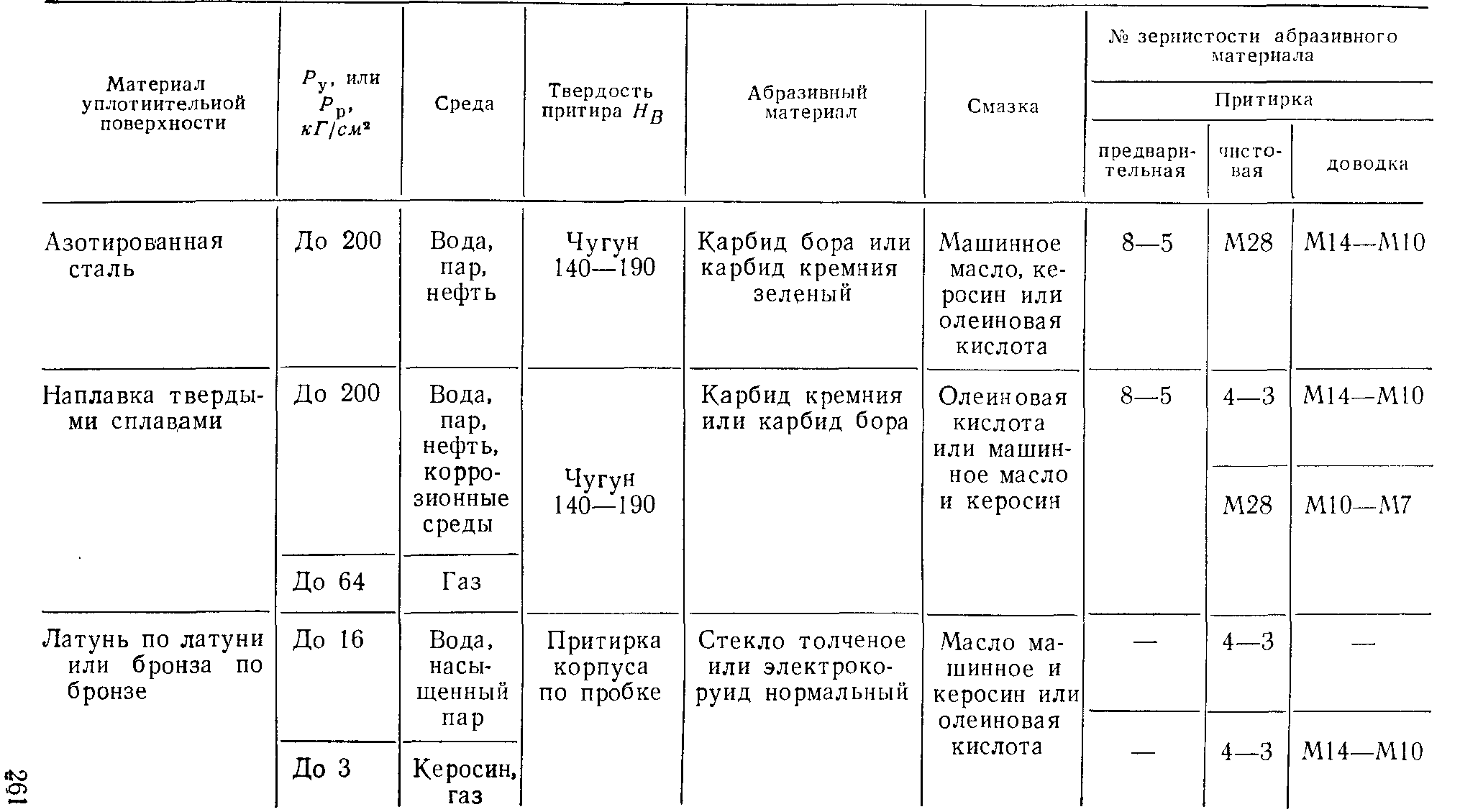

Таблица 3-4

Рекомендуемые абразивы и материалы притиров для притирки уплотнительных поверхностей арматуры

Примечания:

- В случае применения олеиновой кислоты изделия из чугуна и цветных металлов нужно промыть щелочью для нейтрализации кислоты.

- Твердость притира выбирается несколько меньше твердости притираемого изделия (на 10—20 единиц Hq).

- Густота приготовленной притирочной пасты должна примерно соответствовать густоте технического вазелина при нормальной температуре.

Применяются также электрические методы обработки материалов, при которых удаление материала или его перенос происходит под действием электрической энергии, вводимой непосредственно в зону обработки без предварительных превращений в механическую или другие виды энергии. Для доводки могут применяться: анодномеханическая доводка, химико-механическая доводка (изделия из твердых металло-керамических сплавов).

Электрические методы обработки арматуры целесообразно организовать на арматурных и ремонтных заводах энергосистем, а также на крупных электростанциях высоких параметров, и в первую очередь для доводки типовых сменных деталей арматуры, как, например, тарелок задвижек, шиберов дроссельных клапанов, седел задвижек СВП, шпинделей и т. п., что позволит значительно снизить трудоемкость обработки и улучшить ее качество.

Ремонтным заводам и электростанциям нужно широко пользоваться также существующими приспособлениями для абразивной обработки уплотнительных поверхностей арматуры.

Ниже приведены наиболее рациональные конструкции приспособлений, позволяющие значительно повысить качество и производительность притирки арматуры.

На рис. 3-4,а показано приспособление для притирки уплотнительных поверхностей тарелок задвижек разных условных проходов, применяемое в арматурном цехе Барнаульского котельного завода. Приспособление монтируется на столе вертикально-сверлильного станка.

На плиту 1 устанавливаются три рамы из швеллеров, предназначенных для крепления притира 3 и создания направления валику 2. Притир 3 сменный и имеет четыре-пять выточек в зависимости от размеров тарелки 4. В шпиндель 5 сверлильного станка вставляется конусная оправка 6, входящая другим концом в планку 7. В планку 7 вставлена ось 8, на другом конце которой свободно (с зазором) закреплены три планки 9, передающие движение через ось 10 и планку 11 на валик 2, на конце которого закреплена тарелка задвижки. Таким образом, вращательное движение станка при помощи планок 7 и 11 превращается в возвратно-поступательное.

Главные достоинства приспособления — его высокая производительность и простота изготовления, что позволяет изготовлять его в любой механической мастерской электростанции.

На рис. 3-4,6 приведено другое приспособление для притирки уплотнительных поверхностей задвижек, выполненное на том же принципе, что и предыдущее.

В тех случаях, когда уплотнительные поверхности затвора задвижки выполнены под углом (клиновая задвижка), под нижний фланец устанавливают конусную подставку.

Следует отметить, что на заводе вся крупная арматура цеха притирается на двух сверлильных станках. Для мелкой арматуры (например, вентилей Ду20) по этому же принципу оборудован станок для одновременной притирки 15 вентилей.

На рис. 3-5 приведен двухшпиндельный станок, приспособленный для притирки уплотнительных поверхностей арматуры и применяемый на одной из электростанций Кемеровэнерго. На нем можно одновременно притирать задвижку и вентиль. Станок отличается простотой конструкции и высокой производительностью: за 6 ч работы на нем можно притереть 12 задвижек Dy150— 225.

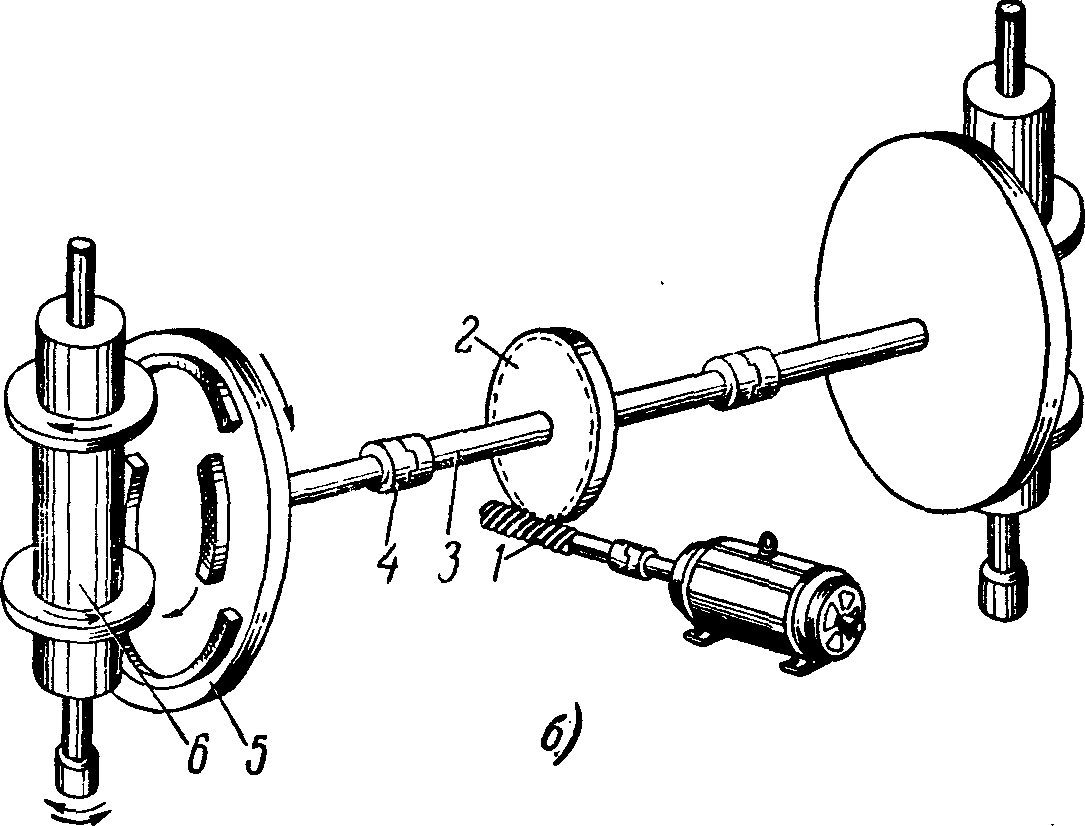

Как видно, из схемы, представленной на рис. 3-5,6, работа осуществляется следующим образом. От электродвигателя через червяк 1 вращение передается на червячную шестерню 2, сидящую на валике 3. На конце валика посредством муфты 4 закреплен фрикционный диск 5, в котором по торцу установлены четыре кольца из ленты феррадо: два кольца одной длины и два другой (меньшей). С одним из колец находится в соприкосновении диск, сидящий на специальной втулке 6, внутри которой установлен шпиндель с притиром. При соприкосновении диска 5 с удлиненным кольцом втулка 6 и притир будут вращаться в одну сторону, затем войдет в соприкосновение диск 5 с более коротким кольцом и втулка 6 начнет вращаться в другую сторону. Снова войдет в соприкосновение диск 5 с удлиненным кольцом и втулка с притиром получит вращение в обратную сторону, т. е. притир будет получать возвратно-вращательное движение, необходимое во время притирки. Поскольку кольца разной длины, то притир будет иметь перебег и каждый раз будет находиться в новом положении. В этом состоит достоинство станка, так как обычно имеющиеся на электростанциях приспособления производят притирку все время по одному и тому же месту и рабочему приходится периодически останавливать станок, перемещая притир в новое положение.

Принцип работы данного станка можно использовать при разработке приспособлений для притирки уплотнительных поверхностей арматуры на месте, т. е. без вырезки из трубопровода.

Рис 3-5. Станок для притирки арматуры.

а — конструкция; б — схема работы.

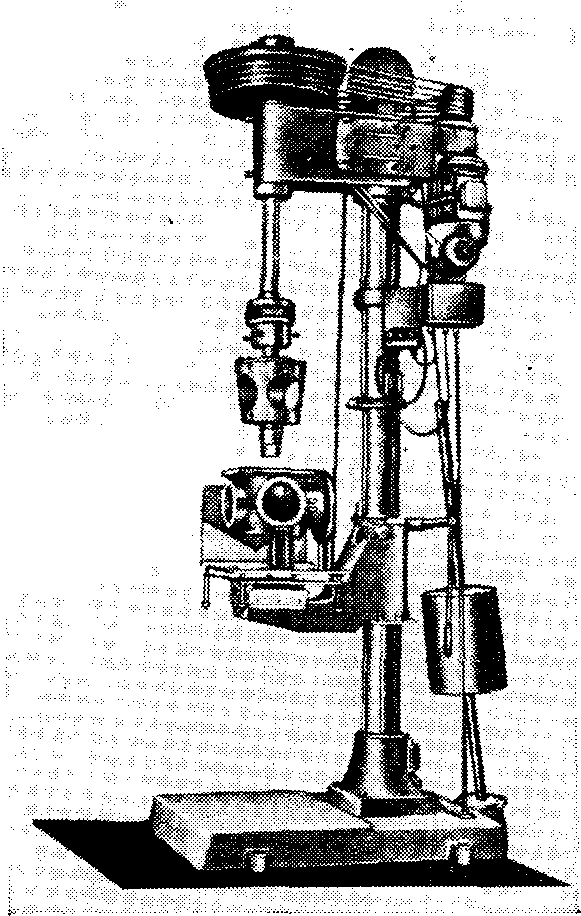

На рис. 3-6 показано приспособление для притирки уплотнительных поверхностей в корпусе вентиляDy20— 50. Приспособление крепится при помощи фланца 1 на корпусе вентиля 2 гайками 3. На шпильках 4 от электродвигателя 5 движение передается через червяк 6 и червячную шестерню 7, сидящую на одном валу 8 с ведущим диском 9. На диске 9 закреплены две фрикционные муфты, поочередно вступающие в соприкосновение с дисками, благодаря чему притир получает то правое, то левое движение. Фрикционные ленты разной длины, что позволяет притиру делать «перебег» аналогично тому, как это выполнено в приспособлении, показанном на рис. 3-5. Благодаря компактности, простоте изготовления и малому весу приспособление находит широкое распространение при ремонте арматуры и легко может быть изготовлено в мастерских электростанций.

На рис. 3-7 приведено приспособление для притирки тарелок и седел задвижек. В качестве привода использован колонковый электропривод поставки «Машино- импорт». На плоскость притира, смазанного абразивным материалом, кладут тарелки задвижек и притирают их уплотнительные поверхности.

По диаметру притира закреплена лента с роликами, которые за счет трения удерживают тарелки.

На указанном приспособлении можно одновременно притирать две детали и более.

Для притирки арматуры завод треста «Каунасэнергоремонт» выпускает специальные станки (рис. 3-8) со следующей технической характеристикой: диаметр чугунного диска 400 мм, скорости вращения диска 77,5 и 177 об/мин. Станок снабжен электродвигателем типа АОЛ 31-6 на 1 410 о6/мин и 0,6 кВт·, его габариты 1 015Х Х475Х640 мм и вес 110 кг.

Рис. 3-6. Приспособление для притирки уплотнительных без вырезки их поверхностей вентилей Dу20—50 из трубопроводов.

Станок состоит из горизонтально расположенного диска, закрепленного на вертикальном валу. Привод от электродвигателя осуществляется трапециевидным ремнем через пару конических шестерен. От вертикального вала диска через пару цилиндрических шестерен приводится во вращение эксцентриковый вал, который через систему рычагов качает стойку с закрепленным на ней водилом. На последнем укрепляют притирочные тарелки. Сила прижима тарелки может изменяться весом и положением специального контргруза, закрепленного на водиле. Обе зубчатые передачи помещены в общий корпус, заполняемый маслом. Для контроля за уровнем масла имеется боковая пробка. Диск с боков и ременная передача закрыты ограждающим кожухом. Притираемая тарелка соединяется шарнирно с прижимом водила, которое специальным зажимом закрепляется в нужном положении. Диск предварительно смазывают притирочной мастикой.

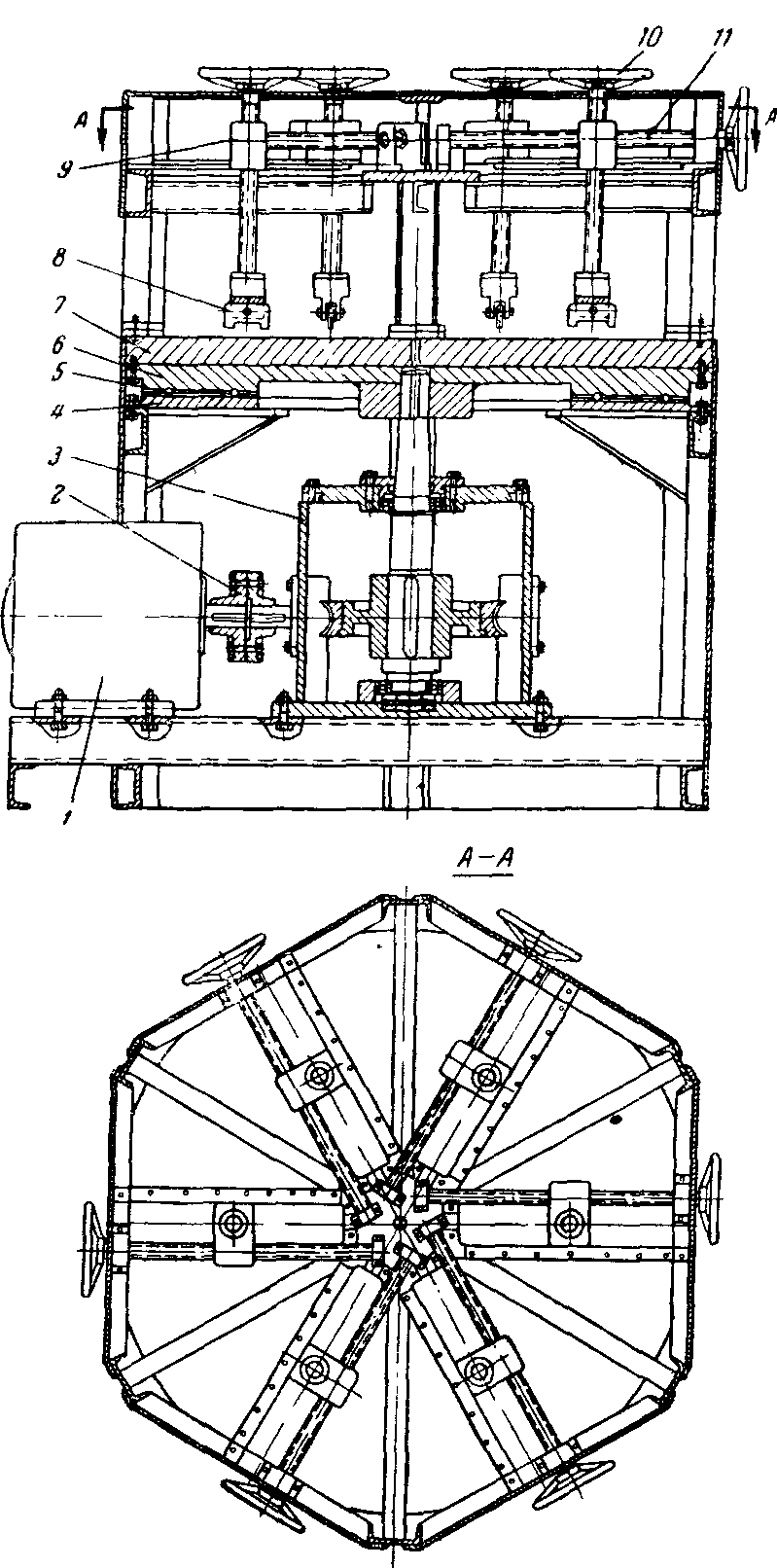

На рис. 3-9 приведено приспособление, применяемое на ремонтном заводе Мосэнерго для притирки уплотнительных поверхностей тарелок, седел и шиберов. На приспособлении можно одновременно притирать шесть деталей. От электродвигателя 1 через редуктор вращение передается на притирочную плиту 7. Детали закрепляются в прижиме 8.

На Венюковском арматурном заводе и электростанции Пермэнерго для притирки уплотнительных поверхностей у вентилей 10—20 применяют станок, выпускаемый серийно Коломенским и Ростокинским мотороремонтными заводами Министерства сельского хозяйства.

Рис. 3-7. Приспособление для притирки тарелок с использованием электропривода.

Основные данные станка следующие: число шпинделей 12, наибольшая длина устанавливаемого для притирки блока (или головки) 840 мм, наибольшая высота устанавливаемого для притирки блока 405 мм, наибольший подъем площадки 250 мм, число двойных ходов рейки 70 в минуту, высота подъема корпуса шпинделей 30 мм, число двойных ходов корпуса шпинделей 140 в минуту, смещение шпинделя за двойной ход (угол перекрытия) 1,30, габариты: ширина 585 мм, длина 1 700 мм и высота 1 150 мм, вес 460 кг. Станок имеет следующие основные узлы: станину, редуктор, корпус шпинделей, механизм смещения начальных точек вращения шпинделей, подъемные площадки и электродвигатель.

Рис. 3-8. Станок для притирки седел и тарелок арма

туры.

Шпиндели станка имеют возвратно-вращательное движение на угол 360° и возвратно-поступательное движение в вертикальном направлении. На клапаны шпинделями оказывается переменное усилие. Специальный механизм обеспечивает постепенное перемещение клапана по окружности, т. е. смещение начальных точек вращения. Благодаря этому станок полностью воспроизводит режим ручной притирки.

Существуют модель М-2 станка с механическим приводом механизма смещения начальных точек вращения шпинделей и усовершенствованная модель М-3 с автоматически действующим гидравлическим приводом этого механизма.

Рис. 3-9. Приспособление для притирки уплотнительных поверхностей седел тарелок и колец задвижек и вентилей. 1 — электродвигатель; 2 — муфта; 3 — редуктор; 4 — направляющая плита; 5 — шарик; 6 — основание стола; 7 — притирочная плита (стол): 8 — прижим; 9 — гайка; 10 — маховик; 11 — винт.

На ряде электростанций для притирки уплотнительных поверхностей в корпусах вентилей Dy 10—20 применяется приспособление, в котором в качестве привода использован пневматический стеклоочиститель СЛ-15 от автомашины ЗИЛ-150. На ТЭЦ ЗИЛ по этому же принципу сделан более мощный пневматический привод, позволяющий механизировать притирку крупной арматуры (как, например, задвижек и вентилей Dy 100—150 и т. п.).

Рис. 3-10. Станок с пневматическим приводом.

В ПРП Башкирэнерго изготовлен станок, позволяющий одновременно притирать четыре корпуса вентиля Dy 10—20 и четыре тарелки, причем в качестве привода также использован стандартный пневматический стеклоочиститель СЛ-15 (рис. 3-10).

На ремонтных заводах энергосистем и в механических цехах электростанций для притирки уплотнительных поверхностей арматуры применяется станок, разра ботанный ОРГРЭС по материалам ЦПРП Ленэнерго.

Недостатком конструкции этого станка является то, что притирка все время производится по одному и тому же месту, что значительно снижает качество и производительность. Рекомендуется узел привода притира модернизировать, обеспечив «перебег» притира в процессе работы.

Рис. 3-11. Кинематическая схема станка для притирки уплотнительных поверхностей арматуры.

1 — электродвигатель; 2— червяк; 3 — червячная шестерня; 4—9 и 12 — шестерни: 10 — диск; 11 — рейка; 13 — притир; 14 и 15 — рычаги.

Сущность модернизации заключается в следующем (рис. 3-11). К существующей кинематической схеме станка добавляется узел, состоящий из шестерен 9, 4 и 8. На валике шестерни 4 закреплен эксцентрик, который, поворачиваясь, приводит в движение рычаг 15, а последний через рычаг 14 приподнимает шестерню 12, выводя, таким образом, кулачковую муфту из зацепления с валом притира, который при дальнейшем движении шестерни 12 остается на месте (не возвращается назад при возвратно-поступательном движении). Благодаря этому при дальнейшем движении притир смещается на угол 90° против первоначального положения. Когда эксцентрик повернется дальше вокруг своей оси, система рычагов 15 и 14 опускает шестерню 12 вниз и сцепляет ее кулачковой муфтой с притиром, который опять совершает возвратно-поступательное движение. Цикл повторяется через пять возвратно-поступательных движений притира.

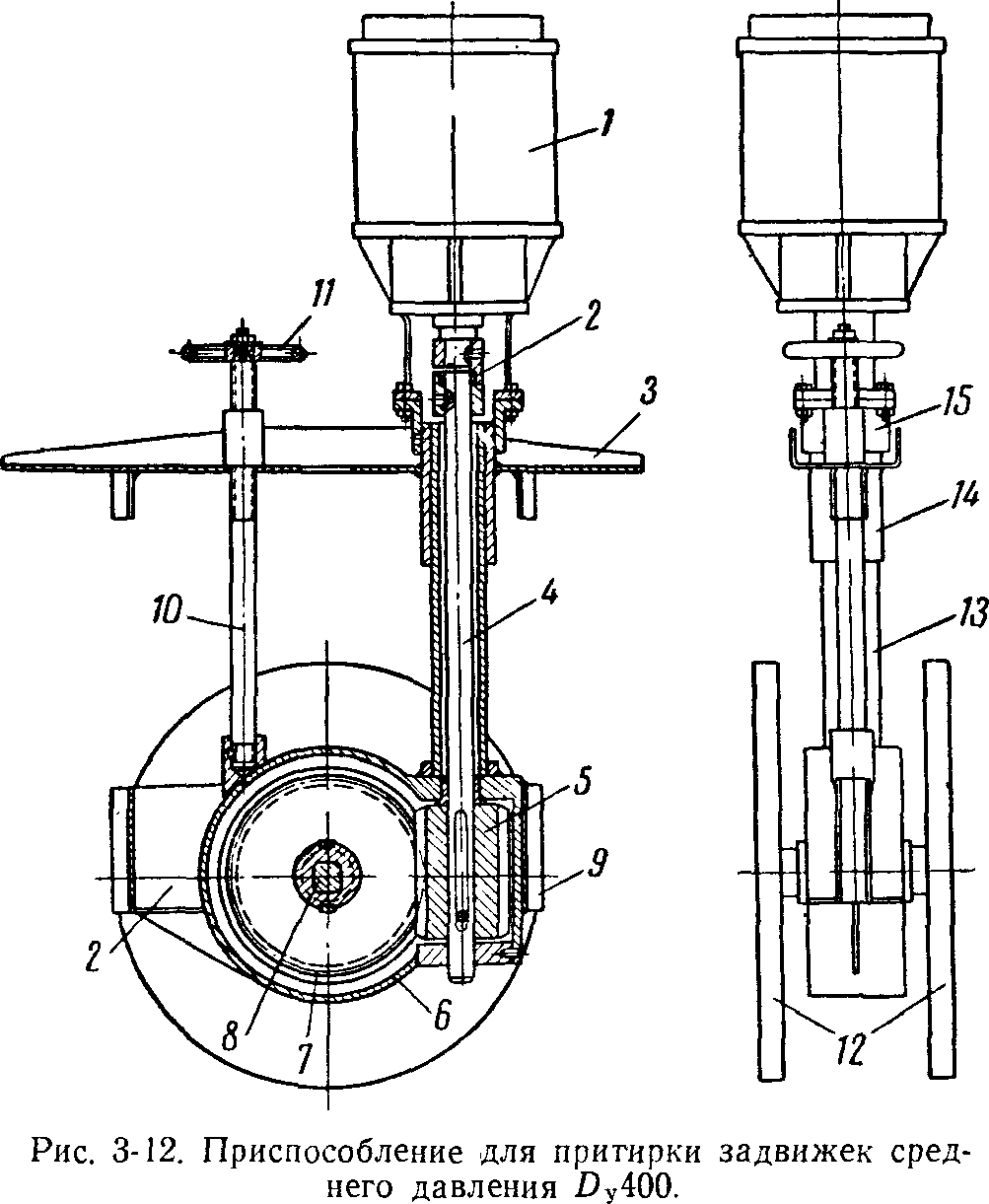

На Нижне-Туринской ГРЭС разработаны и применяются приспособления для притирки уплотнительных поверхностей задвижек Dy400 без вырезки их из трубопровода (рис. 3-12).

Приспособление устанавливается в вертикальном положении на поверхность фланца корпуса задвижки, опираясь на нее траверсой 3.

Крутящий момент от электродвигателя 1 на притиры 12 передается приводным валом 4 через червяк 5 и червячное колесо 7. Перемещение корпуса редуктора вверх и вниз для лучшего обхвата притираемых поверхностей производится винтом 10 с маховиком 11. Червяк перемещается по приводному валу на скользящей шпонке. На выступы задвижки приспособление садится направляющими обоймами 7. Электродвигатель укреплен на кожухе 5 вала и при перемещениях червячного редуктора под воздействием механизма подачи вверх и вниз перемещается вместе с ним. Затрата времени на притирку задвижки составляет 1,5 ч. В качестве абразивного материала применяется карбид бора.

Рис. 3-13. Приспособление для обработки задвижек высокого давления Dy 125—30Q.

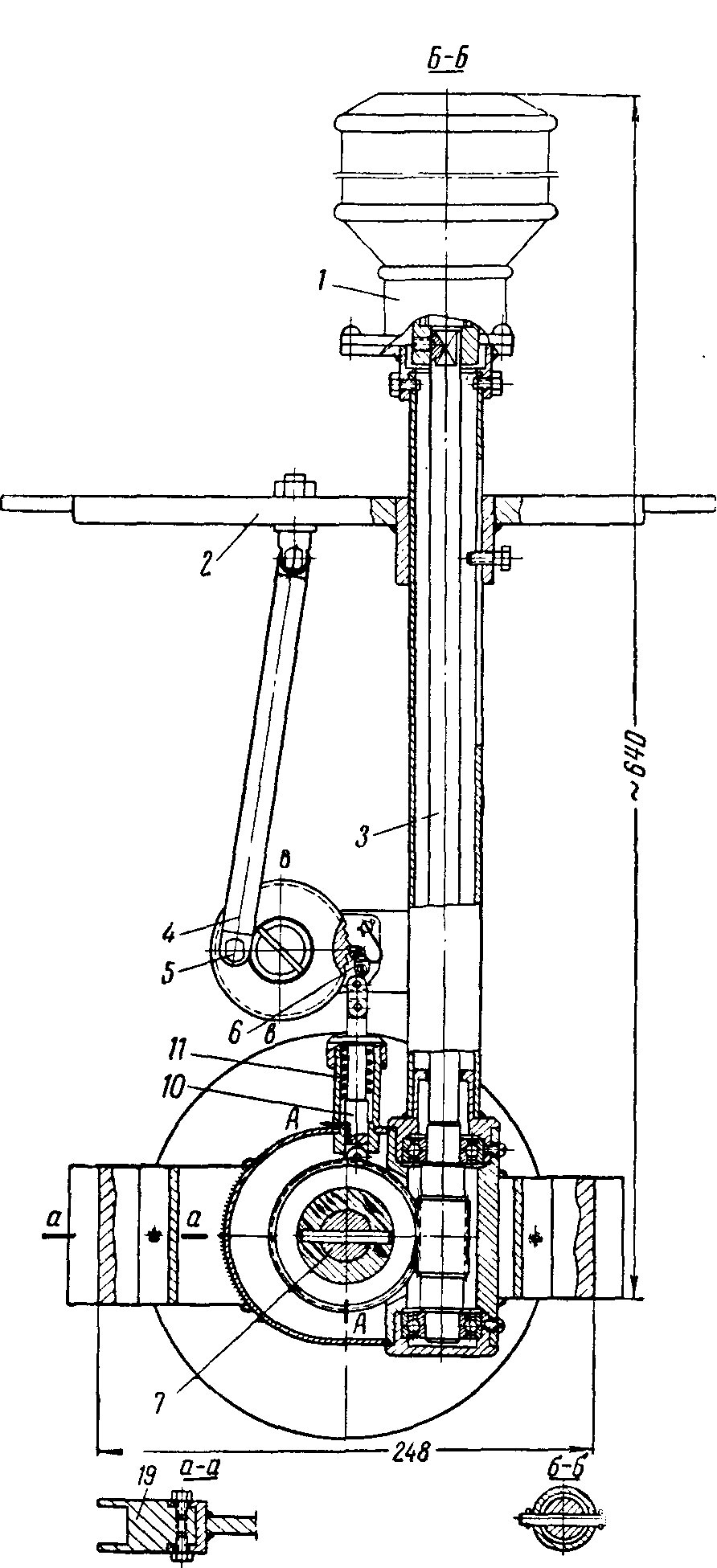

На рис. 3-13 показано приспособление, применяемое на той же электростанции для притирки уплотнительных поверхностей седел задвижек _Dy 125—300, Приспособление устанавливается в вертикальном положении на поверхность фланца корпуса задвижки, опираясь на оси траверсой 1. Крутящий момент от электродвигателя на притиры передается приводным валом 2 через червячный редуктор 3, ось червячного колеса и притиров 4. Кроме вращательного движения, притиры получают возвратно-поступательное движение вместе с корпусом редуктора при помощи механизма продольного перемещения, который работает следующим образом. На оси притиров совместно с червячным колесом насажены эксцентрик 5, который при вращении нажимает на ролик 6 толкателя, постепенно приподнимая шток толкателя вверх; шток в свою очередь поворачивает кривошип 7 совместно с шестерней 8 вокруг оси. Фиксатор 9 перемещается на один зуб вверх. Постепенно шестерня совершает полный оборот вокруг оси. Шатун и пружина заставляют редуктор вместе с притирами возвращаться в исходное положение.

Для предотвращения падения редуктора вместе с притирами из верхнего положения на оси шестерни установлен фрикционный диск, сила сцепления которого регулируется затяжкой гайки на оси пальца шестерни. Так как кронштейн неподвижно соединен с трубой-кожухом вала, то под действием шатуна, закрепленного на неподвижной траверсе, труба-кожух вместе с редуктором и электродвигателем перемещается вверх и вниз во втулке, также закрепленной на траверсе.

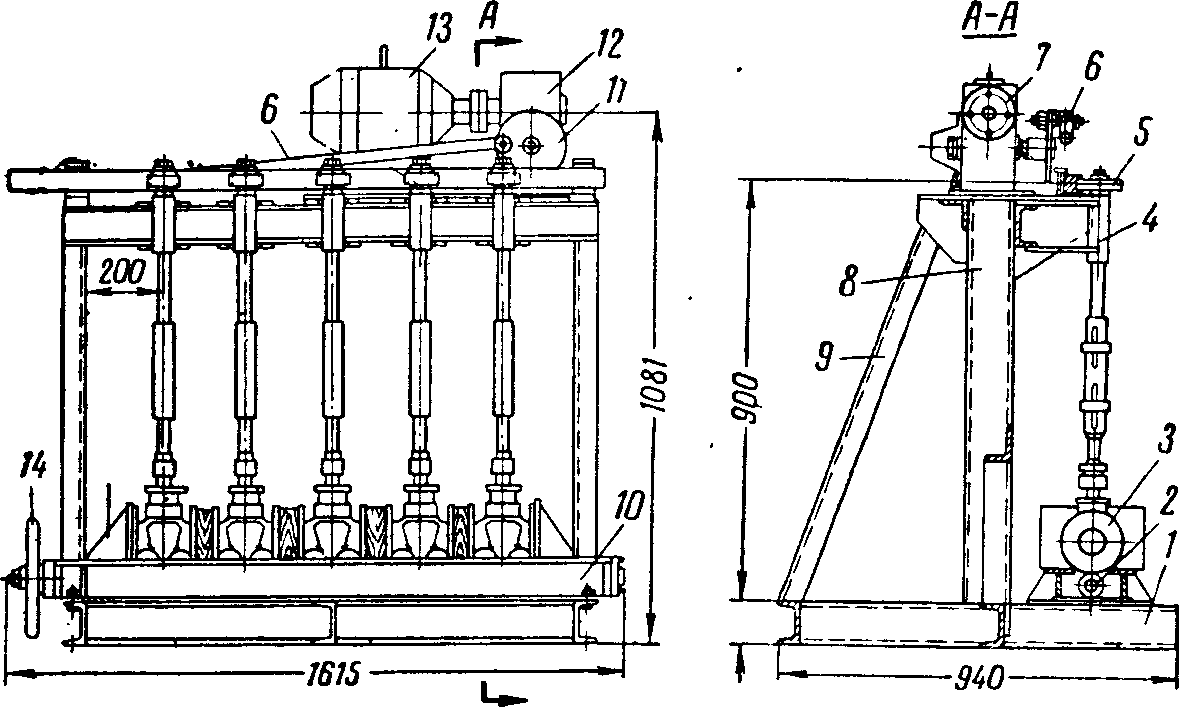

На рис. 3-14 изображен станок для притирки кранов и вентилей, который можно легко изготовить силами мастерской. Движение передается от электродвигателя, соединенного посредством муфты с червячным редуктором. На конце вала редуктора насажен кривошипный диск, к которому шарнирно присоединен шатун из трубы диаметром 33,5 мм и длиной 890 мм. Второй конец шатуна также шарнирно присоединен к зубчатой рейке длиной 1 500 мм с модулем 4 мм. При помощи кривошипного диска и шатуна рейка совершает возвратно-поступательное движение, которое приводит в возвратно-поступательное движение пять шестерен, насаженных на шпинделе станка. Станок состоит из опорной рамы 1 и приваренной к ней подставки 10 для кранов. На раму опираются две стойки 8, удерживаемые подкосами 9. На верху стоек швеллером и уголком обработана площадки с консолями, на которой расположены червячный редуктор 7 и электродвигатель 13. На вал редуктора насажен кривошипный диск 11, соединенный с шатуном 6. К шатуну прикреплена зубчатая рейка 12, перемещающаяся по направляющим. С рейкой входит в зацепление шестерня 5, насаженная на шпиндель 4, соединенный со шпинделем крана или вентиля 3. Краны закрепляются на подставках при помощи штурвала 14 и винта 2 упорами 15, один из которых, подвижный, перемещается винтом.

Рис. 3-14. Станок для притирки кранов и вентилей.

На станок можно одновременно устанавливать пять вентилей или кранов, расположенных так, что их шпиндели находятся на одной оси со шпинделями станка. Регулировка станка в зависимости от размеров вентилей или кранов производится прокладками, устанавливаемыми между изделиями и зажимаемыми вместе с ними при помощи упоров станка. Угол поворота шпинделя станка равен 180°; число качаний (полуповоротов) шпинделя составляет 83 в минуту, высота подъема шпинделя 160 мм; ход рейки 130 мм; передаточное отношение редуктора 1 : 17. На станке установлен электродвигатель мощностью 1,7 кВт, делающий 1 420 об/мин. Размеры станка: длина 1 615 мм, ширина 940 мм и высота 1 320 мм. Вес станка с электродвигателем составляет 400 кг.

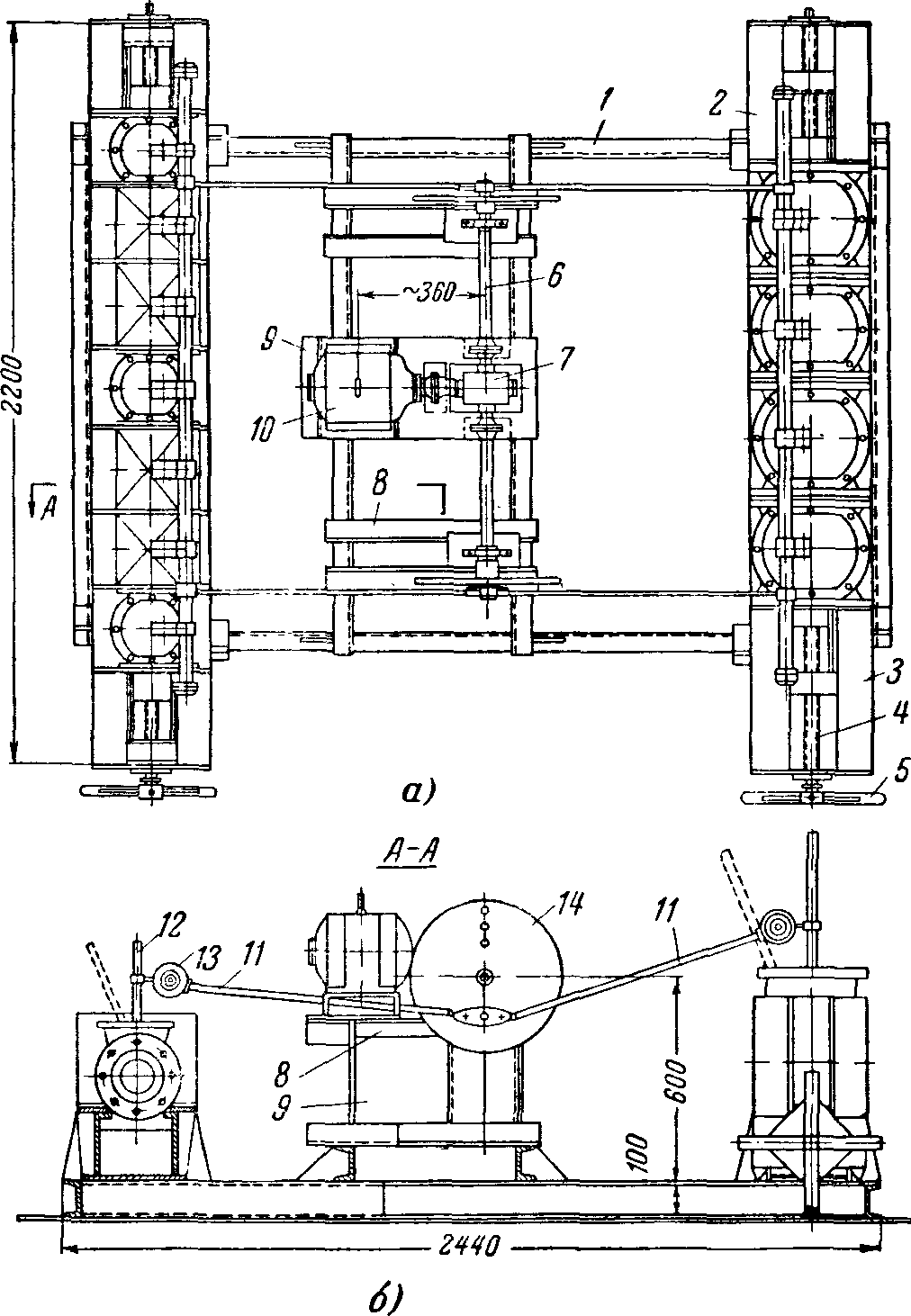

Станок для притирки задвижек Dy 500 изображен на рис. 3-15. Как и в предыдущем случае, принцип действия этого приспособления основан на качании шпинделя.

Рис. 3-15. Станок для притирки задвижек.

1 — рама; 2 и 3 — упоры; 4 — винт; 5 —штурвал; 6 — вал трансмиссии; 7 — муфта с редуктором; 8 и 9 —опорные стойки; 10 — электродвигатель; 11 — шатуны; 12— штоки задвижек; 13— штанги; 14 — диски-кривошипы.

Это осуществляется при помощи пальца, вставляемого в одно из отверстий в диске. В случае необходимости работы на одной стороне станка вторая может быть отсоединена, для чего шатун отделяют от диска. Качание дисков может производиться через шпиндели задвижек или посредством специальных штоков, изготовляемых по размерам шпинделей, но без резьбы. Шпиндели задвижек или штоки закрепляют к штангам при помощи специальных зажимов, которые устанавливаются на шпинделе или штоке на такой высоте, чтобы шпиндель при качании не касался стенок корпуса задвижки.

Угол качания штока станка составляет 50°, а число качаний штока—166 в минуту. Максимальное количество задвижек, которые могут быть установлены на станке одновременно, зависит от их диаметра. Так, например, при Dу 50 число их может достичь 18 шт., при Dу 80—100 14 шт., при £)у 125 12 шт., при Dу 150—200 10 шт., при Dy 250—350 6 шт. и при Dу 400—500 4 шт. Передаточное число червячного редуктора берется равным J7. На станке установлен электродвигатель мощностью 2,8 кВт с числом оборотов 1 420 в минуту. Габариты станка: длина 2 440 мм, ширина 2 340 мм и высота 1 000 мм и вес 968 кг. Конструкция станка настолько проста, что его можно изготовить в мастерских электростанции.

Для обработки уплотнительных поверхностей вентилей Dу30—100 без вырезки из трубопровода на ремонтном предприятии «Ростовэнергоремонт» применяют приспособление, в котором обработка производится торцом чашечного шлифовального круга. Размеры круга выбирают в зависимости от условного прохода вентиля. В качестве двигателя для шлифовки седел вентилей Dy 30— 50 применяется пневматическая машинка типа ШР-06, а для шлифовки седел вентилей Dy 50—100 — пневматическая машинка типа И-44.

Для ремонтных заводов энергосистем представляют интерес специальные станки, применяемые в судовом машиностроении для притирки арматуры. Такие станки изготовляет Стерлитамакский завод имени Ленина.

На судостроительных заводах уплотнительные поверхности арматуры изготовляют из хромистой стали марки 2X13 и притирают при следующем режиме работы станка: число оборотов гильзы 214,4 об/мин, число оборотов гильзы на один оборот шпинделя 14,8, полное смещение притира 7 мм, давление на притир 1,72 кг/сМ2, твердость притира Яв=197, растворитель — олеиновая кислота.

Чистота поверхности, полученная после притирания нержавеющей стали 2X13, значительно выше чистоты притертой поверхности латуни ЛК80-3. Кроме того, продолжительность притирания нержавеющей стали значительно меньше. Это явление можно объяснить тем, что латунь ЛК80-3 обладает большой вязкостью и меньшей твердостью по сравнению с нержавеющей сталью 2X13.

Размеры деталей, притираемых на указанных станках, приведены в табл. 3-5.

Рис. 3-16. Машина для притирки кранов.

Представляют интерес станки и приспособления, применяемые на зарубежных арматурных заводах для обработки арматуры. На рис. 3-16 показан станок для притирки уплотнительных поверхностей кранов различных проходов, изготовляемый фирмой «Сабо Генрих Зеннер», Дирингхаузен (ФРГ). Распределение абразивного материала происходит винтообразно. Электрический подъемный механизм, регулируемый контактной кнопкой, способствует легкому входу и выходу пробки (конуса). Удельное давление во время притирки можно регулировать. Станок снабжен подкладным фланцем, предназначенным для тяжелых конусов.

На заводе ведущей английской арматурной фирмы «Гленфинд и Кеннеди» обработка фланцев задвижек производится на двухшпиндельных двусторонних расточных станках.

Таблица 3-5

Продолжение табл. 3-5

Крепление корпусов задвижек на станке производится при помощи гидравлических зажимов. Обработка гнезд под уплотнительные кольца производится на специально приспособленном для этой цели вертикально-сверлильном одношпиндельном станке. Притирка уплотнений за одну установку при неподвижном корпусе облегчается возможностью получения взаимозаменяемости деталей узла корпус — клин. По утверждению фирмы принятая ею технология исключает необходимость подгонки клина к корпусу при сборке задвижек.

На английских арматурных заводах обработка шпинделей расчленена на простые технологические операции, выполняемые на отдельных станках. Резьба нарезается на специальных станках методом фрезерования, причем один рабочий обслуживает три станка, а обработка конусов шпинделей выполняется на горизонтально-фрезерном станке. Для притирки кранов применяется пятиместный притирочный станок. Длительность притирки на каждой позиции регулируется электрическим часовым механизмом. Осевое давление во время притирки осуществляется при помощи пневматического цилиндра, расположенного в верхней части станка. При подъеме шпинделя в зазор между притираемыми поверхностями пробки и корпуса из верхнего резервуара подается абразив, что обеспечивает быструю и равномерную притирку.

Рис. 3-17. Приспособление для притирки и шлифовки уплотнительных поверхностей задвижек Dy 175—200.

Западногерманская фирма «Беер» поставляет серию притирочных станков. Привод станка осуществляется при помощи текстропных ремней от электродвигателя мощностью 0,5 л. с к червячной передаче, приводящей в движение распределительный вал. На последнем установлена фрикционная муфта, через которую движение передается к вертикальному шпинделю, причем направление вращения, а также подъем и опускание шпинделя регулируются кулачками. Выключатель, приводимый в действие часовым механизмом, дает возможность регулировать время притирки от 18,5 до 185 сек. Шпиндель имеет две скорости вращения: 150 и 250 об/мин.

Арматура высоких параметров выпускается без присоединительных фланцев и закрепляется на трубопроводе посредством электросварки. В связи с этим значительно увеличился объем работ, выполняемых на месте установки, так как вырезка и вварка арматуры, изготовленной из аустенитных марок сталей представляют значительные трудности.

На рис. 3-17 приведена конструкция приспособления для притирки и шлифовки уплотнительных поверхностей задвижек Dv 175—250 без вырезки из трубопровода.

Рис. 3-18. Приспособление для шлифования уплотнительных колец задвижки.

1 —шлифующий диск; 2 — пневматический двигатель; 3 — канатик диаметром 12,7 мм (манильский трос); 4 — шпилька; 5—швеллер № 10; 6 — швеллер; 7 — пластина; 8 — приварка; 9 — пружина; 10 — рычаг, прижимающий диск к кольцу; 11 — корпус задвижки; 12 — уплотнительное кольцо; 13 — шлифующий диск.

Приспособление устанавливается в корпусе задвижки. Опорная планка 2 при помощи шпилек и гаек закрепляется на среднем ее фланце. Вращательное движение от электродвигателя 1 (М=0,4 кВт и и=1 400 об/мин) через приводной вал-червяк 3 и червячное колесо 18 передается на вал 7, на котором посредством штифтов 16 закреплены рабочие диски 15. С червячным колесом 18 жестко связан эксцентрик 9, приводящий в возвратно-поступательное движение толкатель 10. От толкателя через храповой механизм 6 движение передается на колесо 12 с эксцентрично посаженной осью 5. На оси 5 крепится тяга 4, шарнирно связанная с опорной планкой 2. Так как опорная планка 2 неподвижно закреплена на фланце корпуса, то в результате вращения храпового колеса 12 приспособление получает возвратно-поступательное движение в вертикальной плоскости. Для сохранения направления движения служат направляющие 19. Шлифовальные круги 8 или чугунные притиры 17 закрепляются в специальных дисках 15. Прижатие инструмента к уплотнительным поверхностям обеспечивается пружинами 14.

Приспособление удобно в работе, отличается небольшими габаритами и несложно в изготовлении.

Эксплуатационным персоналом электрокомпании «Огайо Пауэр и К0» (США) применяется специальное приспособление для шлифования уплотнительных колец запорных задвижек котлов (рис. 3-18) на месте без вырезки из трубопровода.

Приспособление состоит из чугунного диска (диаметром 275 мм и толщиной 25 мм), имеющего по окружности желобок для закладки канатика толщиной 12,7 мм. Диск свободно вращается на оси диаметром 25 мм, закрепленной шпилькой в стальной пластине, которая приварена к опорному швеллеру № 10 длиной около 1 м.

Давление на шлифующий диск можно регулировать пружиной, навитой на ось, а также рычагом, который прижимает ось шлифовочным диском к кольцу. Канатик прикреплен к неподвижной пружине к коленчатому валу пневматического двигателя. Он сообщает диску возвратно-поступательное движение в пределах дуги 180°. Опорный швеллер удерживается в нужном положении посредством двух уголков № 5, прикрепленных к фланцу задвижки, с которой снята крышка.

На изготовление, установку приспособления и проточку обоих колец задвижки диаметром 250, мм требуется 36 ч, т. е. меньше времени, чем для вырезки задвижки и ремонта ее в мастерской.