Регулирующие клапаны отличаются от регулирующих вентилей конструкцией крышки, на которую укреплен рычаг с грузом, перемещающим иглу или шибер. Управление клапанами автоматическое — от колонки дистанционного управления (КДУ). Ремонт и модернизация клапанов производится так же, как и вентилей. За последнее время ВАЗ выпускает шиберный регулирующий клапан Dy20. Ремонт таких вентилей производится следующим образом.

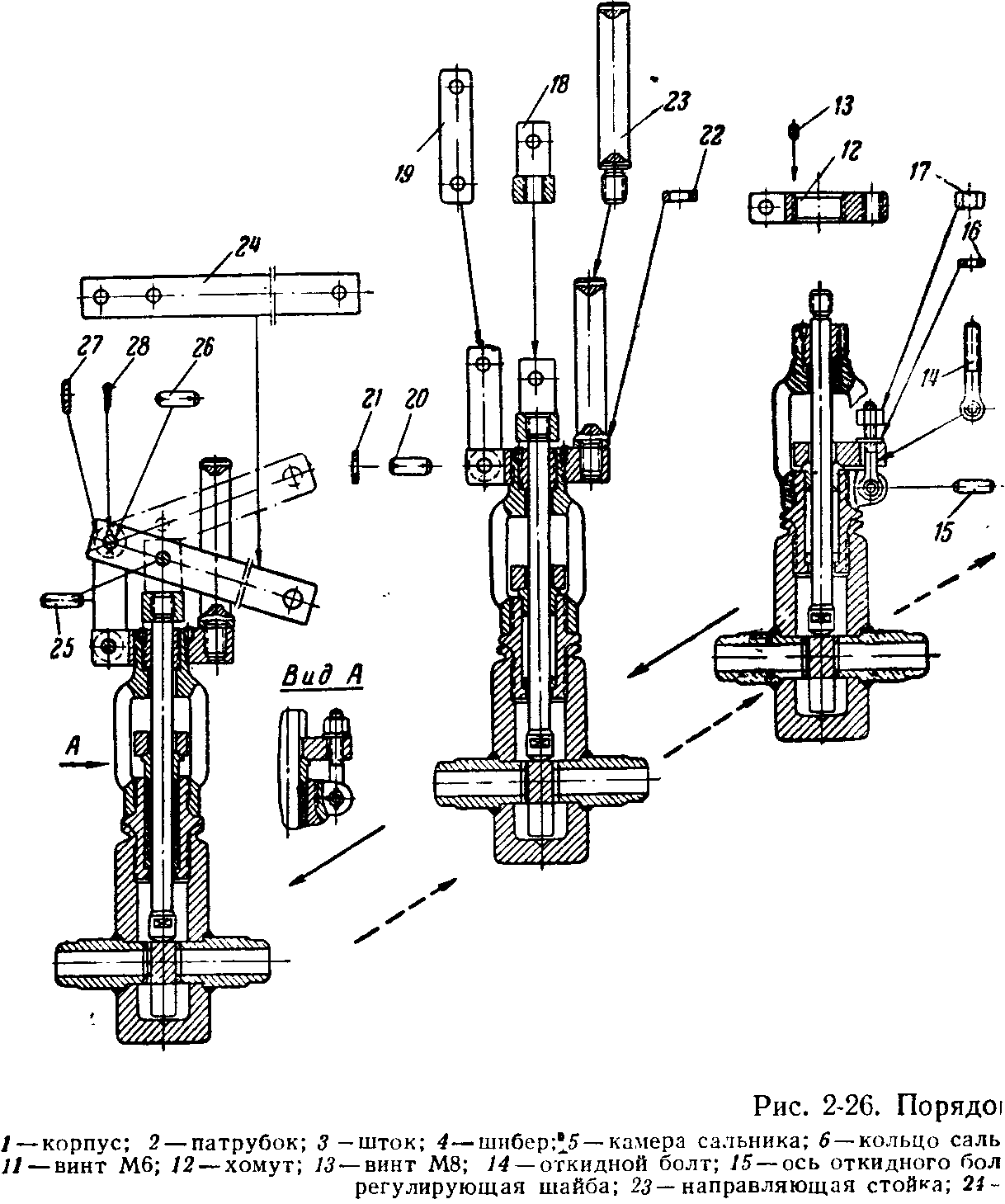

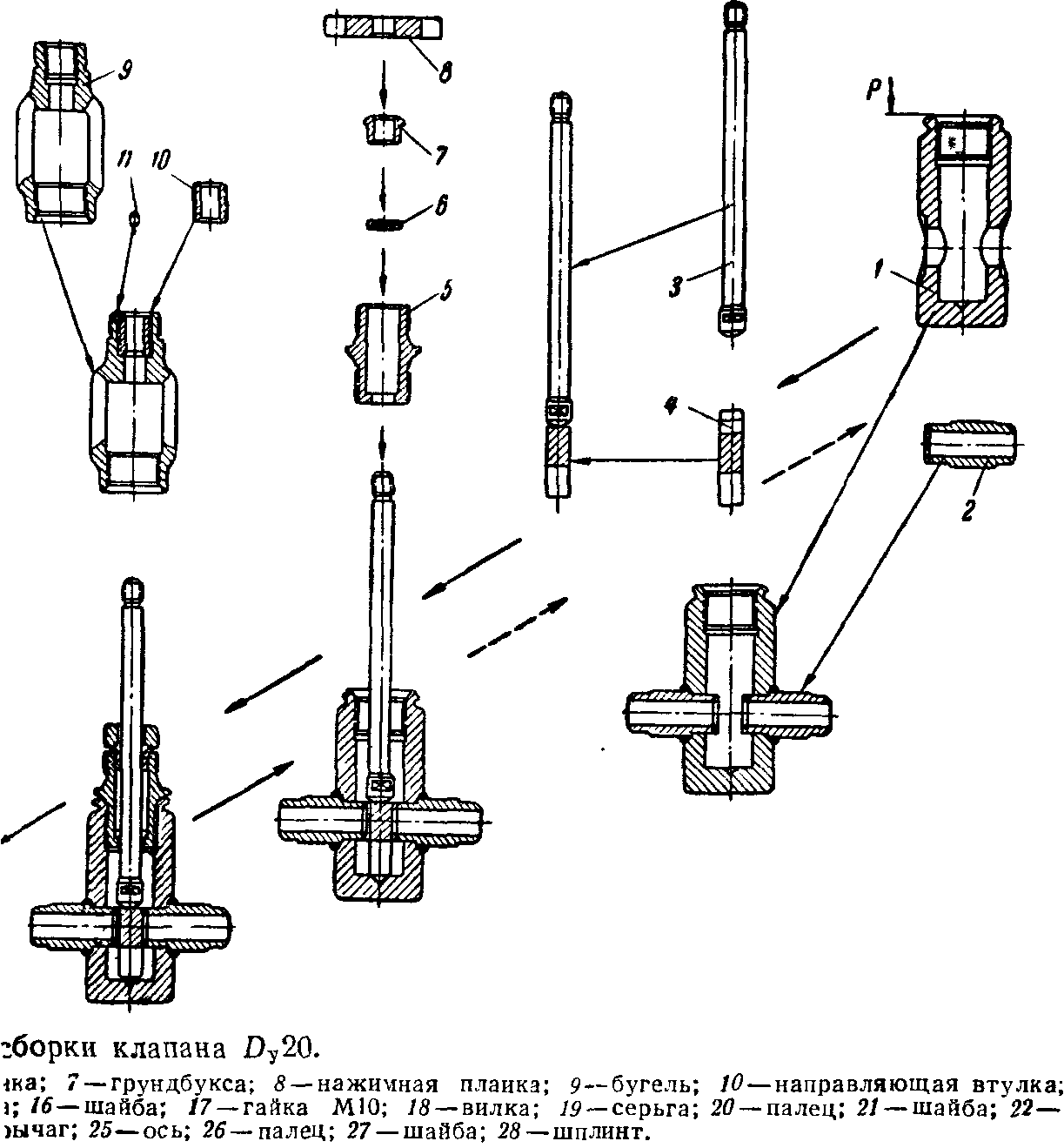

Разборка клапана.

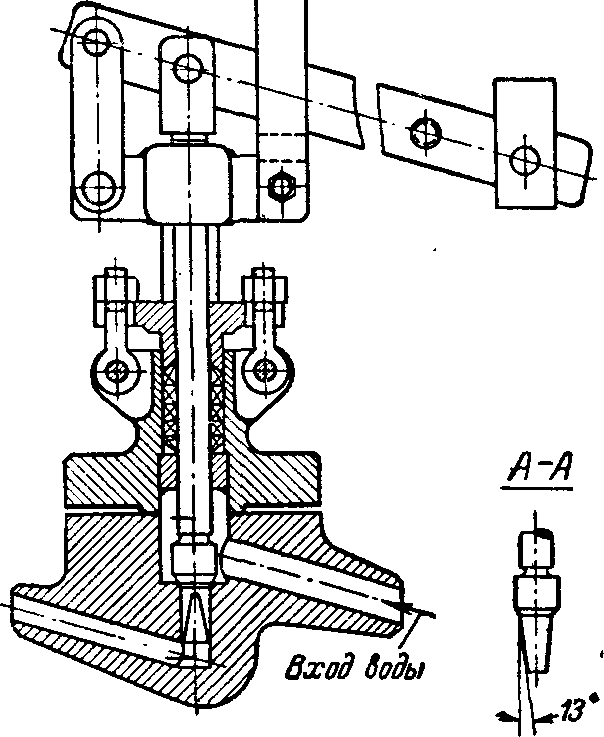

Клапан закрепляют на стенде и производят разборку в следующей последовательности (рис. В-6). Расшплинтовывают и выбивают палец 25 и ось 12. Снимают рычаг 13, отвертывают вилку 11 и, ослабив гайку 17, откидывают вниз шарнирные болты 21. Отвертывают бугель 5, снимают нажимную планку 9 и грундбуксу 20. Тщательно очищают сальниковую камеру от набивки и извлекают кольцо сальника 24. Закрепив корпус в трехкулачковом патроне токарновинторезного станка, протачивают сварной шов, соединяющий сальниковую камеру с корпусом. Вывертывают из корпуса 1 камеру сальника 4, извлекают шток 3 вместе с шибером 2 и снимают шибер. После разборки следует внимательно осмотреть состояние уплотнительных поверхностей патрубков корпуса 1, шибера 2, штока 3 и чистоту поверхности кольца сальника 24, грунд- буксы 20, направляющей втулки 6 и резьбу камеры сальника 4.

Ремонт корпуса клапана.

При необходимости обработки присоединительных патрубков под сварку корпус зажимают в трехкулачковый патрон токарно-винторезного станка и резцом протачивают фаски под сварку. При длине патрубка меньше 30 мм приваривают вставку, удлиняющую патрубок до 45 мм. Легкие задиры, риски и вмятины на уплотнительных поверхностях патрубков устраняют притиркой. При наличии рисок и вмятин глубиной более 0,5—1 мм в корпусе следует проточить сварку полностью, извлечь патрубок из корпуса, проточить под наплавку, наплавить электродом марки ЦН-6, проточить и притереть под V 12. Приварка патрубков к корпусу производится электродами марки ЦН-7. После приварки следует внимательно осмотреть сварочный шов и произвести гидравлическое испытание корпуса на прочность.

Шибер.

Легкие задиры, риски и вмятины на уплотнительной поверхности устраняют притиркой. Надиры и вмятины глубиной более 0,3 мм устраняют следующим образом. Фрезеруют под наплавку плоскость шибера на 4 мм, наплавляют электродом ЦЛ-ЗМ, фрезеруют под V7 и тщательно притирают уплотнительную поверхность на чугунной плите. Трещины, раковины, непровары и посторонние включения не допускаются. В случае обнаружения указанных дефектов уплотнительную поверхность вновь фрезеруют и наплавляют.

Шток.

Задиры, риски и вмятины на уплотнительной поверхности устраняют шлифовкой с последующей притиркой. При шлифовании следует тщательно контролировать размеры штока с целью соблюдения установленных зазоров между сопрягаемыми деталями. Если при шлифовке зазоры будут нарушены, следует изготовить новый шток или проточить под наплавку существующий, наплавить аустенитными электродами, проточить и притереть на токарном станке.

Сборка.

Перед сборкой клапана все детали тщательно протирают, а внутренние полости продувают сжатым воздухом. Резьбовые соединения проверяют на свинчиваемость. Порядок сборки приведен на рис. 2-26. При сварке клапана нужно выдержать следующие допуски и посадки. Зазор между уплотнительной поверхностью патрубка и уплотнительной поверхности шибера должен быть не менее 0,9 мм, а ход клапана 26±2 мм. При сборке клапана следует обратить внимание, чтобы в корпусе непараллельность осей отверстий d=30 мм относительно друг друга была не более 1 мм на длине 100 мм. Непараллельность оси резьбы М42ХЗ и оси конусной поверхности d=48 мм друг с другом — не более 1 :100. Уплотнительная поверхность патрубка может иметь неперпендикулярность оси поверхности d=30 мм относительно притертой поверхности не более 0,1 мм. Конусность штока может быть не более 0,02 мм на 100 мм длины. Несоосность резьбы М42Х3

и внутренней поверхности камеры сальника d—26 мм может быть не более 0,1 мм. В направляющей втулке несоосность резьбы Μ27χ2 относительно отверстия d=16 мм допускается не более 0,05 мм. При сборке резьбу бугеля, камеры сальника и корпуса нужно тщательно смазать сухим графитом. После сборки клапан подвергают гидравлическому испытанию на плотность.

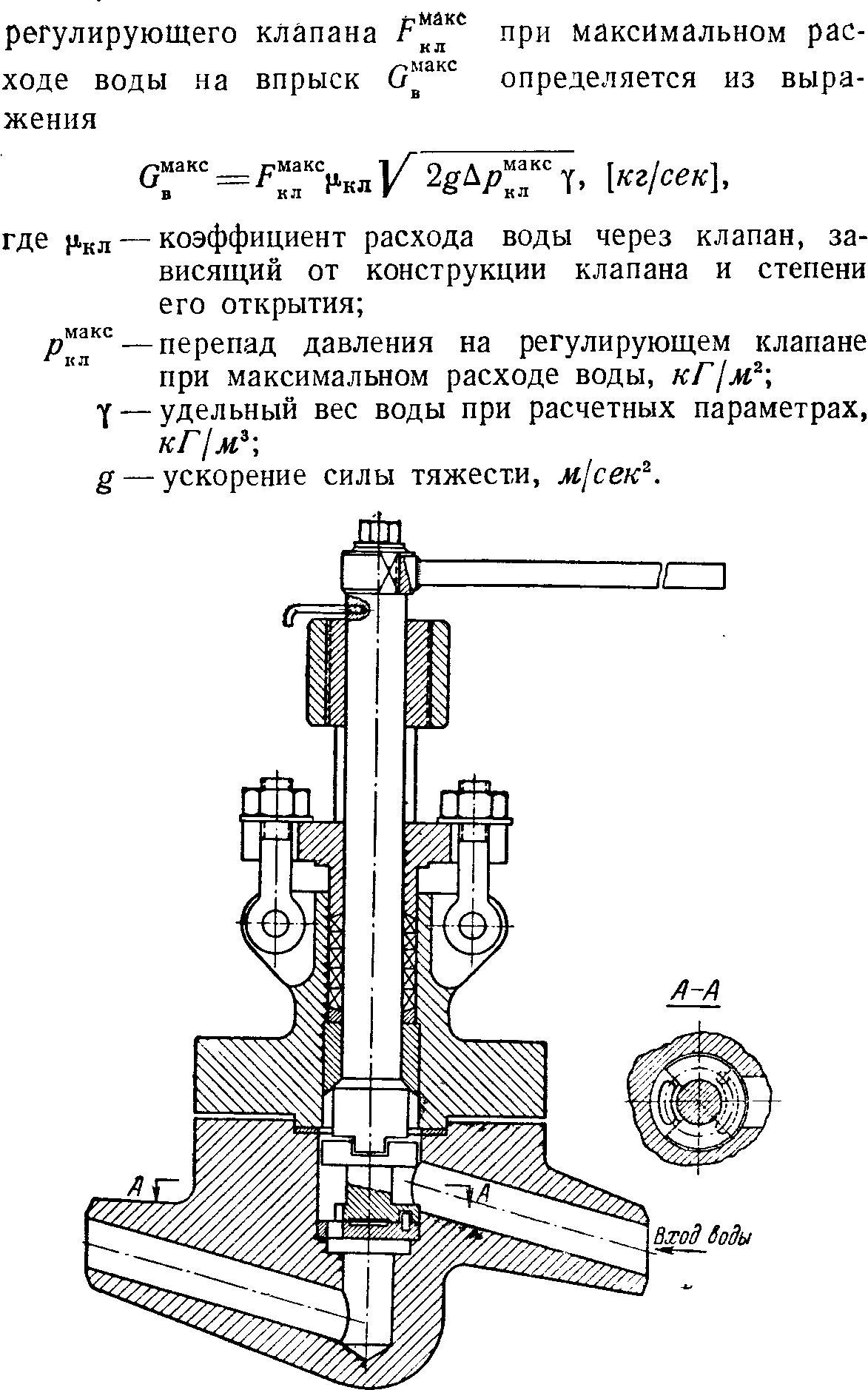

Кроме шиберных клапанов заводского изготовления (выпуск которых начался лишь в конце 1962 г.), на ряде блочных электростанций в качестве регулирующих клапанов впрыска применяют клапаны, в которых используют детали от ранее изготовленных игольчатых клапанов; благодаря модернизации узла регулирования надежность работы клапана повышается в несколько раз, что особенно важно при автоматическом регулировании. Так, например, Южно-Уральской ГРЭС на линиях впрысков были установлены клапаны с поворотным золотником (рис. 2-27). В корпус серийно выпускаемого ВАЗ регулирующего вентиля вварена или наплавлена рубашка из нержавеющей стали, имеющая отверстие, совпадающее с отверстием отводного патрубка корпуса. Золотник клапана, выполненный заодно со штоком, имеет профилированное отверстие. При повороте золотника на угол 60—85° изменяется совмещенная площадь отверстий золотника и рубашки.

Рабочая характеристика клапана определяется профилем отверстия на золотнике. Клапаны просты в изготовлении и удобны для ремонта.

Данные эксплуатации клапанов поворотного типа на линиях впрысков на трех сибирских и уральских блочных электростанциях подтверждают их надежную работу в системе автоматического регулирования.

Значительный интерес представляет конструкция клапана поворотного типа, разработанная уральским отделением ОРГРЭС (рис. 2-28). Клапан также выполнен на базе регулирующего клапана Ду 20 ВАЗ. В качестве седла вварен диск, имеющий специальное профилированное отверстие. В процессе работы золотник изменяет степень закрытия этого отверстия и тем самым регулирует расход воды через клапан. Клапан вваривают в трубопровод так, чтобы вода подавалась на золотник; при этом благодаря различию давлений до и после клапана на золотник действует усилие, прижимающее его к регулирующему диску. Тем самым в закрытом положении золотник работает как запорный орган.

Из поворотных клапанов на линии впрыска следует отметить поворотные клапаны Dy 100, применяемые на прямоточных котлах ПК-33-83СП паропроизводительности) 640 т/ч (рис. 2-29). В этих клапанах максимально использованы литые детали (корпус и крышка) от золотниковых клапанов ВАЗ.

Модернизация клапанов свелась к следующему. Старые седла вырезали.

Вместо них в корпус 1 вварили стакан 2, имеющий два прямосточных отверстия. Внутрь стакана вставили золотник 3, выполненный заодно со штоком. На золотнике имеются шесть отверстий: четыре круглых для входа воды в золотник и два профилированных для выхода. Выступающую часть крышки 4 срезали, после чего в нее вварили сальниковую камеру 5 и приварили ушки 6 для крепления шарнирных болтов 7.

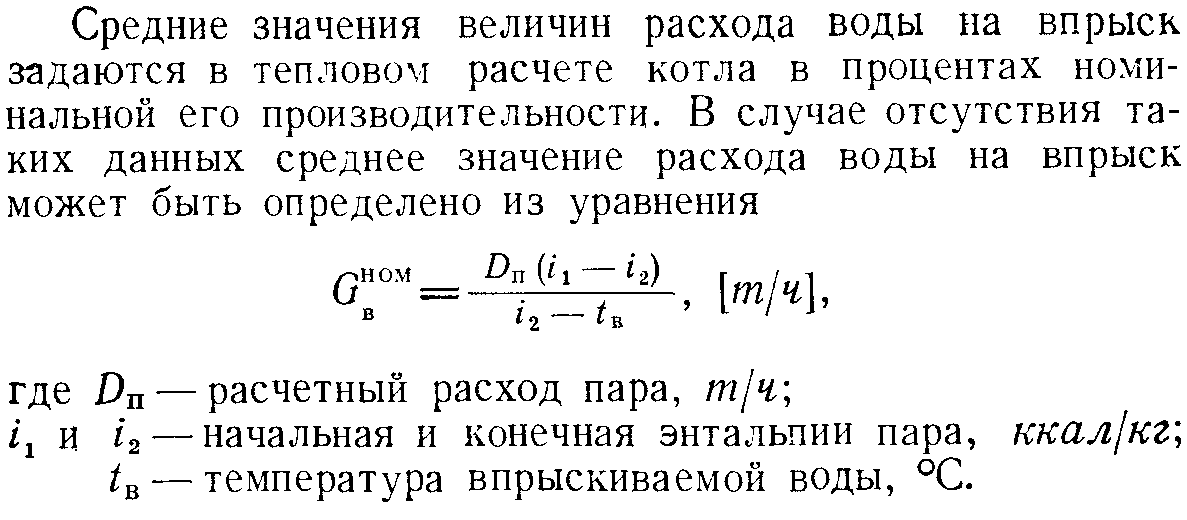

Для надежной работы автоматических регуляторов впрыска необходима линейная зависимость расхода воды на впрыск от хода регулирующих клапанов. Эта характеристика определяется выбранным профилем отверстий регулирующих клапанов. Проходное сечение

Рис. 2-27. Клапан с поворотным золотником.

Полученные значения расхода воды соответствуют номинальному режиму работы оборудования. Однако в эксплуатации могут возникнуть условия, когда для снижения температуры потребуется значительно больший расход воды. Поэтому при расчете пропускного сечения клапана впрыска за расчетный принимается максимальный расход, равный двум номинальным, т. е.

![]()

Коэффициент расхода mкл, характеризующий безвозвратную потерю энергии потока, зависит от многих факторов: конструкции клапана, расположения проходных отверстий в золотнике и даже от качества изготовления отдельных деталей клапана. Точное определение значений коэффициентов расхода требует проведения детальных исследований различных конструкций регулирующих клапанов.

Рис. 2-28. Клапан поворотного типа конструкции уральского отделения ОРГРЭС.

В связи с отсутствием точных значений коэффициентов расхода при расчетах можно принять значения этих коэффициентов ориентировочно; для золотниковых поворотных клапанов равным 0,5 и для шиберных клапанов равным 0,7.

При модернизации регулирующих клапанов впрыска работающих блоков перепад давления может быть получен экспериментально по показаниям манометров, установленных до и после клапана. Однако во многих случаях экспериментальное определение перепада давления на клапане оказывается невозможным. В этом случае перепад давления на клапане определяют из гидравлического расчета линии впрыска. Гидравлическое сопротивление тракта складывается из сопротивления трубопроводов, регулирующего клапана и распылителя.