4-2. ВИДЫ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ АРМАТУРЫ

Детали арматуры подвергают следующим видам термической обработки: отжигу, нормализации, закалке и отпуску.

Отжиг состоит в том, что детали (или заготовки) нагревают до определенной (высокой) температуры, выдерживают при этой температуре некоторое время и затем медленно охлаждают вместе с печью. Отжиг применяется для понижения твердости, повышения пластичности и вязкости, снятия внутренних напряжений, уменьшения или устранения структурной неоднородности, измельчения зерна и подготовки стали к последующей термической обработке.

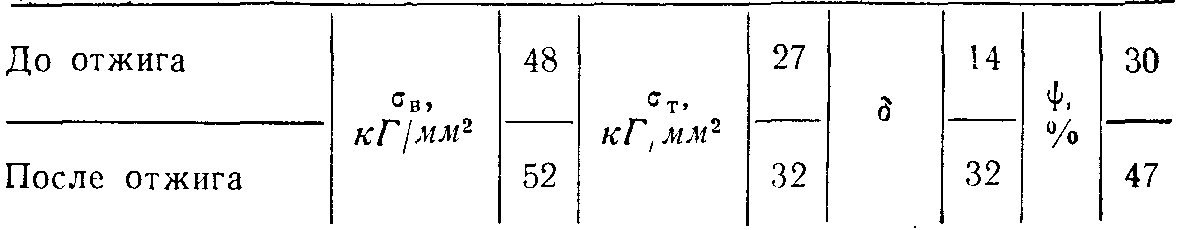

Механические свойства стали 35 изменяются в результате отжига следующим образом:

Все детали арматуры после литья или после заварки внутренних дефектов подвергают отжигу для снятия внутренних напряжений. Например, литье из стали марки 20ХМЛ подвергают отжигу при температуре 880— 900° С с выдержкой в течение 3 ч.

Нормализация заключается в нагреве деталей до заданной температуры, выдержке при этой температуре в течение определенного времени и охлаждении на открытом воздухе. Таким образом, разница между отжигом и нормализацией состоит по существу лишь в скорости охлаждения. Нормализацию, как правило, применяют в тех же случаях, что и отжиг, причем в результате нормализации зерно получается более мелким, чем при отжиге. Поэтому прочность нормализованной стали выше, чем прочность отожженной стали, но при нормализации получается более высокая твердость, чем при отжиге. Нормализация широко применяется для улучшения механических свойств стальных отливок.

Закалка сопровождается нагревом деталей до высокой температуры и быстрым охлаждением. Закалка повышает прочность и упругость конструкционных сталей. Например, закаленная пружина может выдержать в 2— 3 раза большее усилие, чем отожженная или нормализованная. Температура нагрева для закалки зависит от химического состава стали, и в первую очередь от содержания углерода. Чем больше в стали углерода и легирующих примесей, тем медленнее должен быть нагрев, чтобы избежать появления значительных внутренних напряжений, коробления или образования трещин.

Перед нагревом для закалки детали арматуры следует очистить от жировых загрязнений, окалины и т. п.

Очистка от жировых загрязнений производится промывкой деталей горячей водой (лучше с добавкой соды), а от окалины — стальными щетками или пескоструйным аппаратом. Отверстия в деталях, закаливаемых в воде, могут оказаться местами появления трещин. Во избежание этого отверстия замазывают влажной асбестовой массой. Если же в отверстиях имеется нарезка, то в них можно ввернуть пробки.

Для уменьшения деформации деталей при закалке погружение их в закалочную жидкость нужно производить с учетом следующих основных правил:

детали погружать в закалочную жидкость сначала утолщенной частью;

длинные и тонкие детали (шпильки, шпиндели), а также пружины нужно погружать в строго вертикальном положении (иначе они покоробятся);

тонкие плоские детали (диски, седла) следует погружать не плашмя, а обязательно на ребро;

тонкие кольца погружать осью перпендикулярно поверхности жидкости;

детали, имеющие вогнутую поверхность (тарелки), нельзя погружать вогнутой поверхностью вниз, так как в этом месте образуется паровой мешок, препятствующий закалке.

Для закалки углеродистых сталей в качестве охлаждающей жидкости применяют воду, которая обеспечивает большую скорость охлаждения, а для легированных — масло, так как небольшая скорость охлаждения в масле уменьшает возможность возникновения дефектов в процессе закалки.

Отпуск производится с целью уменьшения остаточных напряжении в металле, необходимого снижения твердости и повышения вязкости. Отпуск является основным методом уменьшения остаточных напряжений в закаленной стали. Чем выше температура отпуска, тем полнее снимаются внутренние напряжения, возникшие при закалке.

По условиям нагрева и выдержки отпуск подразделяют на низкий, средний и высокий.

Низкий отпуск производят при температурах примерно 150—200° С. Его назначение — понизить внутренние (остаточные) напряжения при сохранении высокой твердости и износостойкости изделий. Этот вид отпуска при сохранении высокой твердости металла снимает только часть внутренних напряжений. Низкий отпуск применяют для режущего и измерительного инструмента и во всех случаях, когда требуются высокая твердость и износостойкость. Контроль за температурой при низком отпуске может осуществляться по так называемым цве там побежалости, появляющимся на шлифовальной поверхности стали при нагреве до температуры 200— 300° С. При температуре 220—240° С на углеродистой стали образуется соломенно-желтый цвет, при 240— 260° С — оранжевый, при 260—280° С — фиолетовый и при 28*0—300° С — синий.

Образование цветов побежалости объясняется образованием на поверхности стали тонкой пленки окислов.

Средний отпуск — при температурах 350—500° С применяют в процессе изготовления пружин и рессор. Цель такого отпуска — при повышенной твердости обеспечить высокие пределы прочности, упругости и выносливости, а также улучшить сопротивляемость стали действию ударных нагрузок.

Высокий отпуск производится при температурах примерно 500—650° С. Его основное назначение — получить наибольшую вязкость при достаточной твердости и высоких пределах прочности и упругости стали. Этот вид отпуска предназначается для деталей, подвергающихся действию высоких напряжений (особенно при ударной нагрузке) для создания у них однородной внутренней структуры.