ГЛАВА ТРЕТЬЯ

ПРИТИРКА УПЛОТНИТЕЛЬНЫХ ПОВЕРХНОСТЕЙ АРМАТУРЫ

3-1. ПРИТИРОЧНЫЕ МАТЕРИАЛЫ

Непроницаемость уплотнительных поверхностей арматуры — затвора, сальникового и фланцевого уплотнений, зависит в основном от качества их обработки.

Чистота поверхности существенно влияет на важнейшие эксплуатационные свойства деталей: износостойкость, предел усталости, сопротивление коррозии, прочность.

Состояние поверхности деталей арматуры и способы обработки сказывают также большое влияние на их прочности при циклическом нагружении. В процессе обработки деталей нужно стремиться к обеспечению возможно более гладкой поверхности и избегать всего, что может привести к образованию рисок, царапин или вызвать повреждение поверхностного слоя. На изменение предела усталости в зависимости от качества механической обработки оказывает влияние также прочность материала при разрыве: чем прочнее материал, тем больше снижается предел усталости при недоброкачественной и грубой обработке. Это особенно важно для арматуры, рассчитанной на повышенные и сверхвысокие параметры пара, детали которых изготовляются из высоколегирующих масок сталей, очень чувствительных к различным поверхностным дефектам. Чем выше параметры среды, при которых работает арматура, тем более высокие требования должны предъявляться качеству поверхности ее деталей.

Высокая степень чистоты обработки поверхности деталей арматуры достигается притиркой, являющейся особо точным способом чистовой обработки поверхностей. Слой метала, снимаемый притиркой, составляет 0,002—0,03 мм. Притиркой достигается высокая точность размеров и геометрической формы детали (до 0,001 — 0,002 мм), а чистота поверхности — вплоть до V'14. На чистоту притираемой поверхности существенно влияют свойства притирочных материалов и их зернистость, сила давления на деталь и материал притира.

На электростанциях и ремонтных заводах энергосистем притирку арматуры часто выполняют случайными абразивными материалами с неизвестной характеристикой, что и бывает причиной неудовлетворительной обработки. Поэтому выбору абразивных материалов следует уделять серьезное внимание.

Согласно ГОСТ 3647-59, абразивные материалы разделяют по крупности зерна на следующие номера: 200, 160, 125, 100, 80, 63, 50, 40, 32, 25, 20, 16, 12, 10, 8, 6, 5, 4, 3, М28, М20, М14, MIO, М7 и 145, а в зависимости от номеров зернистости абразивные материалы подразделяют на следующие группы: шлифзерно 200, 160, 125, 100, 80, 63, 50, 40, 32, 25, 20 и 46; шлифпорошки 12, 40, 8, 6, 5, 4 и 3; микрапорошки М40, М28, М20, М14, М10, М7 и М5.

В зависимости от номера зернистости абразивные материалы проходят следующие анализы: ситовой для зернистостей от № 209 до № 5 включительно, микроскопический для зернистостей от № 40 до № 5 включительно, фотоэлектрический для зернистостей от № 40 до № 7 включительно электрокорунда белого и нормального, монокорунда и карбида кремния зеленого, комбинированный (комбинация ситового анализа с микроскопическим) для зернистостей № 4 и № 3.

Чем крупнее зерно абразивного материала, тем быстрее осуществляется процесс притирки, но поверхность при этом получается менее чистой. Поэтому для предварительной притирки применяют крупнозернистые порошки, а для окончательной — мелкозернистые.

Союзные заводы абразивных изделий (Челябинский абразивный завод, Ленинградский абразивный завод «Ильич» и др.) выпускают следующие номера абразивных материалов: а) шлифзерно — электрокорунд нормальный 16-20, 24-30, 36, 46-54, 60-70 и 80; электрокорунд белый 24, 36, 46-54, 60-70 и 80; монокорунд 36, 46-54, 60-70 и 80; карбид кремния черный 12, 16-20, 24-30, 36, 46-54, 60-70 и 80; карбид кремния зеленый 24, 36, 46-54, 60-70 и 80; б) шлифпорошки — электрокорунд нормальный и белый 100, 420, 150, 180, 230, 280 и 320; монокорунд 100, 120, 150 и 180; карбид кремния черный 100, 120, 150, 180 и 230; карбид кремния 100, 120, 150, 180, 230, 280 и 320 (МЗО); в) микропорошки—электрокорунд нормальный М28, М20, Μ14, Μ10 и M7; элекгрокорунд белый М28, М20, М14, МП, М7, М5, Η-θ7 и АС-320, природный корунд М28, М20, М14. М10 и М7; карбид кремния зеленый М28, М20 и М14; карбид бора 80, 100, 120, 150, 180, 230, 280 и 320; фракции 0,3—0 и 0,3—2 мм.

Таблица 3-1

Для оценки твердости абразивных материалов ранее применялось шкала твердости Мооса. Но эта шкала оказывается слишком грубой и не позволяет точно разграничить абразивные материалы, применяемые при притирке по их твердости. На основании изучения микротвердости минералов лауреатом Государственной премии Μ. М. Хрущовым разработана новая шкала твердости, приведенная в табл. 3-1.

Эта шкала дает возможность более точно классифицировать твердые минералы и позволяет оценивать их твердость в единицах микротвердости, определяемых посредством вдавливания алмазной пирамиды. Для притирки уплотнительных поверхностей арматуры применяют следующие абразивные материалы.

Карбид бора — искусственный абразивный материал, полученный из борной кислоты и нефтяного кокса в электрической печи и состоящий из кристаллического карбида бора и небольшого количества примесей (бора, графита и др.). Карбид бора отдельных номеров зернистости должен соответствовать: по зерновому составу — требованиям ГОСТ 3647-47; по химическому составу и абразивной способности—нормам, приведенным в табл. 3-2.

Таблица 3-2

При получении со склада карбида бора следует обратить внимание на наличие маркировки. На каждой банке должна быть наклеена этикетка, на которой указаны: наименование или марка завода-изготовителя, наименование материала, номер партии, номер зернистости, вес нетто, регистрационный номер тары и дата выпуска.

Для притирки уплотнительных поверхностей из азотированной стали и поверхностей, направленных твердыми сплавами (ЦН-2, ВЗК, сормайт № 1, ЦН-3), рекомендуется применять карбид бора зернистостью М28—М20 (предварительная притирка) и М10—М7 (чистовая притирка). Окончательную доводку следует производить тонкой пастой ГОИ.

Корунд — минерал, состоящий в основном из кристаллической окиси алюминия А12О3 (глинозем) и некоторого количества других минералов, в том числе химически связанных с А12О3. Корунд выпускается трех сортов: 1-й сорт (90% корунда), 2-й сорт (60% корунда) и 3-й сорт (40% корунда). Условное обозначение корунда Э. Корунд зернистостью 180-240 применяется для притирки чугунных уплотнительных поверхностей с Кпр = 0,18.

Электрокорунд — техническая порода, состоящая из корунда с незначительной примесью гексоалюмината, онортита, титанистого минерала и муллита, а также стекла и ферросплава. В зависимости от содержания А120з электрокорунд деляг на два сорта: электрокорунд белый (ЭБ), который содержит наибольшее количество А12О3 и поэтому считается высшим сортом, и электрокорунд нормальный (Э), имеющий более низкое содержание АГОз. Зерна нормального электрокорунда имеют розовый, коричневый и синий цвета. Форма их остроугольная и стеклянный блеск. Зерна белого электрокорунда остроугольны, прозрачны, бесцветны со стеклянным блеском. Корунд применяется для притирки уплотнительных поверхностей из латуни, бронзы, хромоникелевой и хромистой стали.

Карбид кремния — химическое соединение углерода с кремнием. Технический карбид кремния окрашен в различные темные цвета — от черного до зеленого, отличается металлическим блеском и цветами побежалости, искрящимися и переливающимися на свету. Карбид кремния подразделяется на карбид кремния зеленый (КЗ) и карбид кремния черный (КЧ). Карбид кремния применяется для предварительной притирки уплотнительных поверхностей из твердого сплава с Кпр = 0,29.

Наждак — мелкозернистый материал черного и черно-серого цвета, содержащий зерна корунда в смеси с хлоритоидом, лимонитом, магнетитом и другими темно окрашенными минералами. По внешнему виду наждак делят на две разновидности: хлоритоидный и лимонитизированный. По содержанию корунда наждак обеих разновидностей делят на следующие два сорта: 1-й сорт должен содержать в крупнозернистых материалах не менее 30% корунда и в зернистостях 46, 60 и 80 — не менее 20%, а 2-й сорт — соответственно 18 и 12%. Условное обозначение Н.

Пасты ГОИ изготовляются следующих трех сортов: 1-й сорт — грубая паста с абразивной способностью 45, 40, 35, 30, 25 и 48 лис; 2-й сорт — средняя паста с абразивной способностью 17, 15, 10 и 8 мк; 3-й сорт — тонкая паста с абразивной способностью 7, 6, 4 и 1 мк. Абразивная способность пасты определяется в микронах толщины металла, снятого со стальной пластинки при прохождении образца из закаленной стали размером 9X35 мм по чугунной плите размером 400X400 мм за 40 м пути. Грубые пасты снимают слой метала от 18 до 45 мк, средние — от 8 до 16 мк и тонкие — от 1 до 7 мк. Абразивная способность пасты указывается на этикетках.

Различная абразивная способность паст достигается различными температурами прокаливания окиси хрома, изменяющими величину ее зерен. Другие составляющие пасты влияют на ускорение процесса доводки, оказывая химическое воздействие на обрабатываемую поверхность. Пасгы ГОИ выпускают предприятия химической промышленности в виде тюбиков цилиндрической формы диаметром 35 мм и длиной 50 мм. Отличие пасты ГОИ от других паст и порошков состоит в том, что она главным образом производит химическую доводку, а не механическую, т. е. вещества, входящие в состав пасты ГОИ, химически воздействуют на поверхность металла.

Пасты ГОИ применяют для окончательной притирки (доводки) уплотнительных поверхностей из твердых и мягких материалов с КПр = = 0,29.

Кроме паст, изготовляемых серийно, отдельные заводы разработали и успешно применяют свои местные -пасты, отличающиеся высокой производительностью. Ногинский завод топливной арматуры (НЗТА) применяет для притирки закаленных деталей пасту, изготовляемую из порошков естественного корунда и окиси алюминия. Согласно заводским данным при притирке термически обработанной стали с применением пасты НЗТА можно достичь хорошей производительности и получить высокую чистоту поверхности.

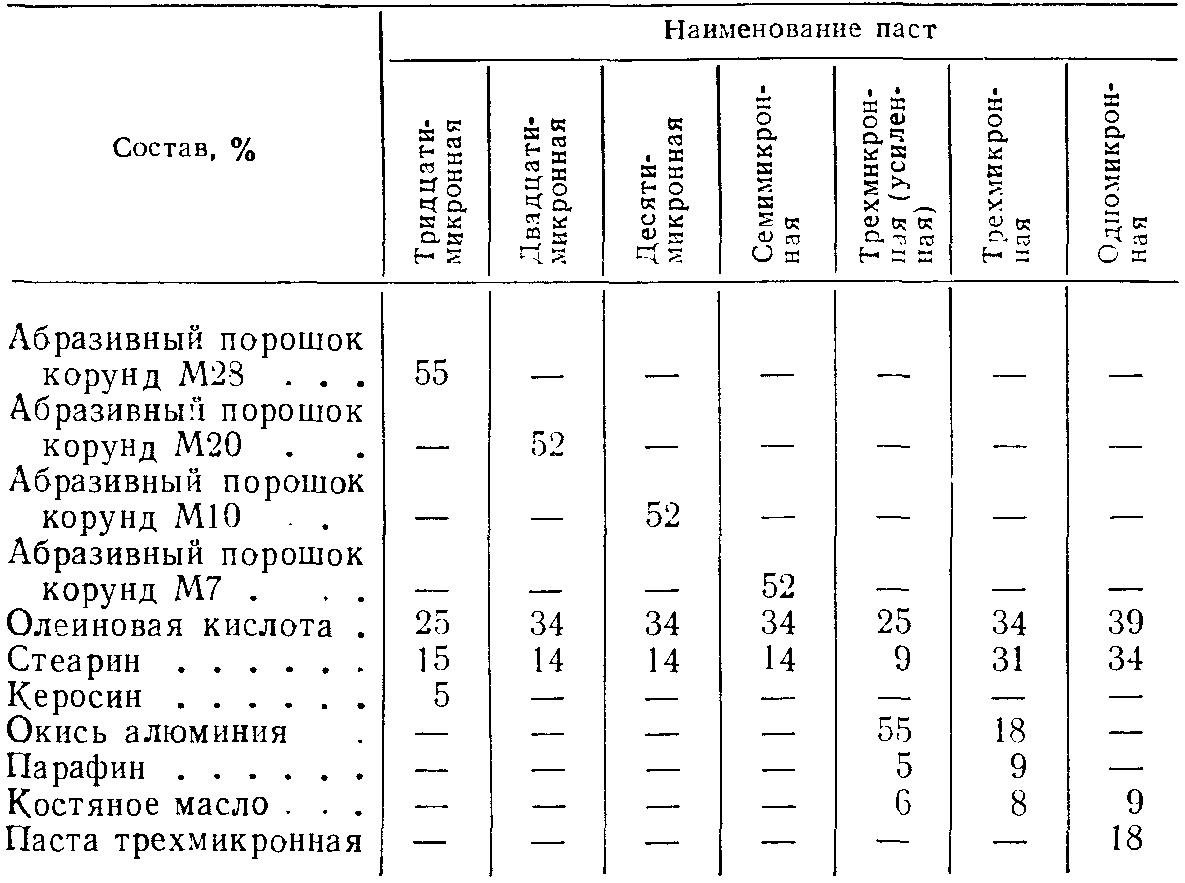

Состав паст НЗТА приведен в табл. 3-3.

Таблица 3-3

Пасту из корундовых порошков можно также изготовлять в цеховых условиях, для чего согласно рецепту берут необходимое количество предварительно просеянного через сито абразивного порошка соответствующего номера, профильтрованной олеиновой кислоты (обычно имеется в химических цехах электростанций) и остальных составляющих. Затем -в фарфоровой чашке плавят и нагревают до кипения олеиновую кислоту, стеарин и другие составляющие, после чего в кипящую массу засыпают небольшими порциями абразивный порошок и тщательно размешивают смесь деревянной лопаткой или стеклянной палочкой. Потом наливают в смесь керосин или костяное масло согласно рецепту и охлаждают смесь до комнатной температуры. При охлаждении пасту непрерывно перемешивают до получения однородной массы. Можно полученную смесь вылить в трубку с внутренним диаметром 30—40 мм и длиной 50—60 мм, разрезанную вдоль по диаметру и перевязанную проволокой. После остывания половинки трубки разъединяют и получают обычную форму пасты. Рекомендуется также производить окончательную -притирку (доводку!) абразивной смесью, составленной из микропорошков М28, одной частью керосина и двух частей веретенного масла 2. Чем крупнее зернистость абразивного материала, тем больше должна быть вязкость смеси. Для повышения производительности в смесь добавляют стеарин в количестве 2,5—3% веса жидкости. Добавка стеарина в пределах этих количеств повышает производительное:ь доводки. Интенсивность съема металла повышается также при добавлении в керосино-абразивную смесь 3% олеиновой кислоты и 7% канифоли.

Пасту из корундовых порошков можно изготовлять в цеховых условиях, для чего берут необходимое количество предварительно просеянного через сито абразивного порошка соответствующего номера, профильтрованной олеиновой кислоты (обычно имеется в химических цехах электростанций) и остальных составляющих. Затем в фарфоровой чашке плавят и нагревают до кипения олеиновую кислоту, стеарин и другие составляющие, после чего в кипящую массу засыпают небольшими порциями абразивный порошок и тщательно размешивают смесь деревянной лопаткой или стеклянной палочкой. Потом наливают в смесь керосин или костяное масло и охлаждают смесь до комнатной температуры. При охлаждении пасту непрерывно перемешивают до получения однородной массы. Можно полученную смесь вылить в трубку с внутренним диаметром 30— 40 мм и длиной 50—60 мм, разрезанную вдоль по диаметру и перевязанную проволокой. После остывания -половинки трубки разъединяют и получают обычную форму пасты.

Окончательную притирку (доводку) рекомендуется производить абразивной смесью, составленной из микропорошков М28, одной части керосина и двух частей веретенного масла 2. Чем крупнее зернистость абразивного материала, тем больше должна быть вязкость смеси. Для повышения производительности в смесь добавляют стеарин в количестве 2,5—3% веса жидкости. Добавка стеарина в пределах этих количеств повышает производительность доводки. Интенсивность съема металла увеличивается при добавлении в керосино-абразивную смесь 3% олеиновой кислоты и 7% канифоли.

Как показывает опыт при пользовании притирочными пастами, необходимо выполнять следующие требования.

Банку с притирочной пастой следует хранить в сухом помещении инструментальной кладовой при температуре воздуха 10—25° С. Во избежание попадания пыли крышка банки должна быть плотно закрыта. Пасту из банки следует брать специальной деревянной лопаткой, обмытой в бензине и высушенной.

На рабочее место пасту следует выдавать на одну смену работы в специальной коробочке, снабженной крышкой. Перед получением порции пасты коробочку очищают от старой пасты, промывают ее в керосине ,и высушивают.

Если паста загустела, то необходимо развести ее в костяном или растительном масле и стеарине до густоты сметаны. Употребление чрезмерно густой пли жидкой пасты снижает производительность и качество притирки.

При хранении и пользовании пастой необходимо следить за тем, чтобы в нее не попала пыль и грязь.

На Московском автозаводе имени Лихачева для притирки кранов и клапанов, изготовленных из бронзы и латуни, употребляют следующие составы: стекло толченое (зернистостью 300 и тоньше) в количестве 30% (по весу) и 70% олеиновой кислоты; паста ГОИ (средняя и гонкая) в количестве 30% (по весу) и 70% олеиновой кислоты; олеиновая кислота — 100%.

Первый состав применяют для предварительной притирки, второй — для чистовой притирки и третий — для доводки.

Рис. 3-1. Приспособление для изготовления притирочного порошка из битого стекла.

Стеклянный порошок можно изготовить, применив простое приспособление (рис. 3-1), состоящее из стакана 1, торцовой фрезы 2 и крышки 3. Стакан изготовляют из трубы или листовой стали толщиной 3—4 мм и соединяют сваркой с основанием. Для крепления основания к столу сверлильного станка делают две прорези. Торцовую фрезу 2 изготовляют из стали 6 или 7, фрезеруют зубья и закаливают до твердости 58—60 Re. Крышка 3 предохраняет от выскакивания битого стекла из стакана. Стакан загружают битым стеклом, а фрезу конусом закрепляют в шпинделе сверлильного станка. Закрыв стакан 1 крышкой 3 и включив станок, производят размельчение стекла. По истечении 8—10 мин станок останавливают, выгребают из стакана порошок и просеивают его на мелком сите. Иногда стеклянный порошок после просеивания дополнительно отмывают в воде. Для этого порошок разбалтывают в сосуде с водой. Через 3—5 мин (после оседания наиболее крупных частиц) воду переливают в другой сосуд и осадок из второго сосуда используют для притирки кранов. В этом же приспособлении можно изготовить абразивный порошок из битых шлифовальных кругов. Однако такой порошок отличается низкой абразивной способностью и применение его допустимо лишь в крайнем случае.