Монтаж электроустановок часто связан с необходимостью выполнения большого объема трудоемких операций: устройства гнезд в стенах, пробивки борозд и отверстий в стенах и перекрытиях, затяжки проводов в трубы, соединения жил проводов и др.

Механизация работ осуществляется при помощи электромеханизмов и пневматических инструментов, оснащенных сверлами и коронками, армированными пластинами из твердых сплавов. Электромеханизмы выпускаются промышленностью на напряжение 220 в переменного тока промышленной частоты и на напряжение 36 в с частотой 200 гц. В последнем случае электромеханизмы работают от присоединенного к сети преобразователя частоты.

Пневматические инструменты надежны по конструкции, обладают относительной безопасностью в работе и сравнительно небольшой (4—6 кг) массой, однако применение их на объектах монтажа крайне ограничено вследствие необходимости установки компрессоров и прокладки трубопроводов для подачи сжатого воздуха.

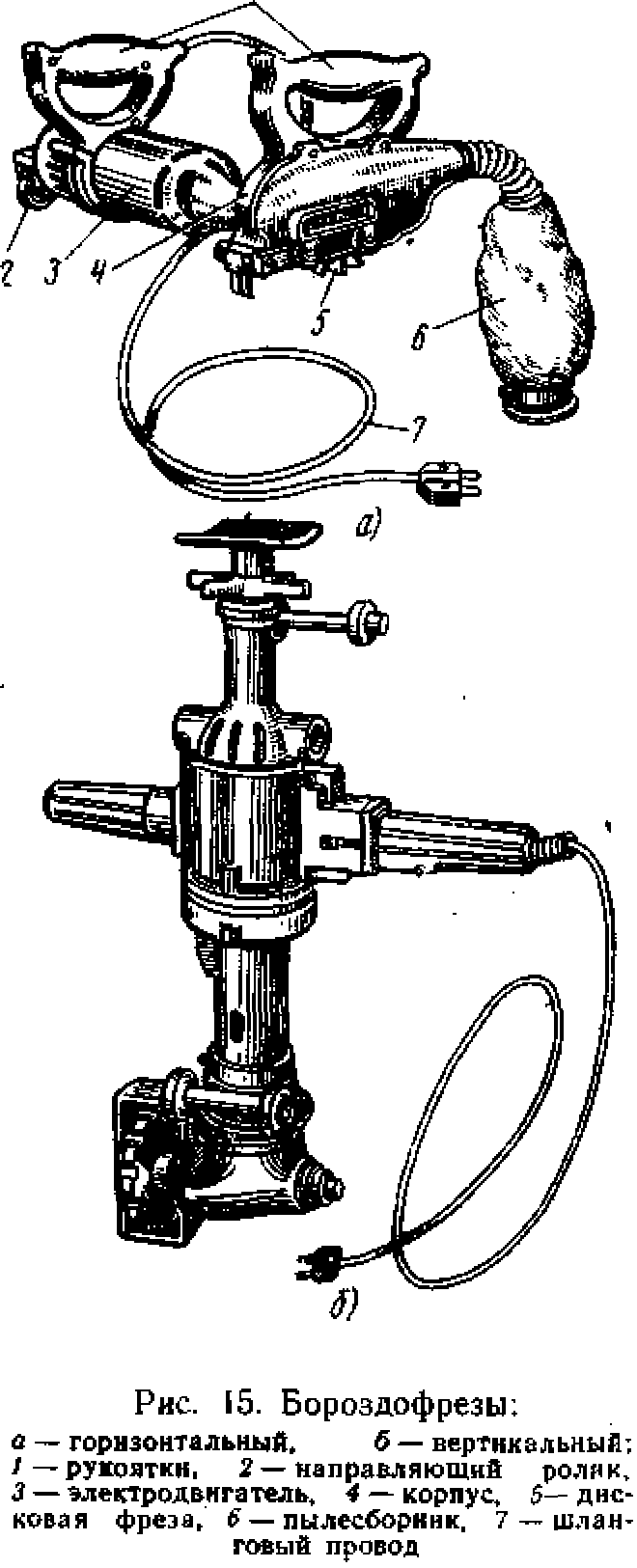

В качестве режущих электромеханизмов применяют бороздофрезы.

Бороздофрезы (рис. 15) изготовляют на базе электрических инструментов (преимущественно электросверлилок), в которых в качестве привода использован электродвигатель переменного тока нормальной (50 гц) или повышенной (200 гц) частоты.

Бороздофрез состоит из электродвигателя 3, присоединяемого шланговым проводом 7 к электрической сети напряжением 36 или 220 в, дисковой фрезы 5, армированной пластинами твердого сплава марки В К-6 или В К-8, рукояток 1 и направляющих роликов 2, служащих для облегчения перемещения бороздофреза по обрабатываемой поверхности и обеспечения требуемой глубины погружения фрезы в строительную конструкцию. С помощью бороздофрезов обеспечивается выборка борозд шириной до 10 мм и глубиной до 20 мм. При необходимости получения борозд большей ширины бороздофрезом прорезают две параллельные борозды, а затем оставшийся между ними материал («гребень») удаляют при помощи долбежных инструментов.

Производительность бороздофреза составляет 3—5 м/мин, она зависит от материала обрабатываемой строительной конструкции (кирпич, бетон и т. п.).

Прокладка проводов в трубах связана с необходимостью обработки (гнутье, резка й т. п.) большого количества стальных труб и затяжки в них проводов.

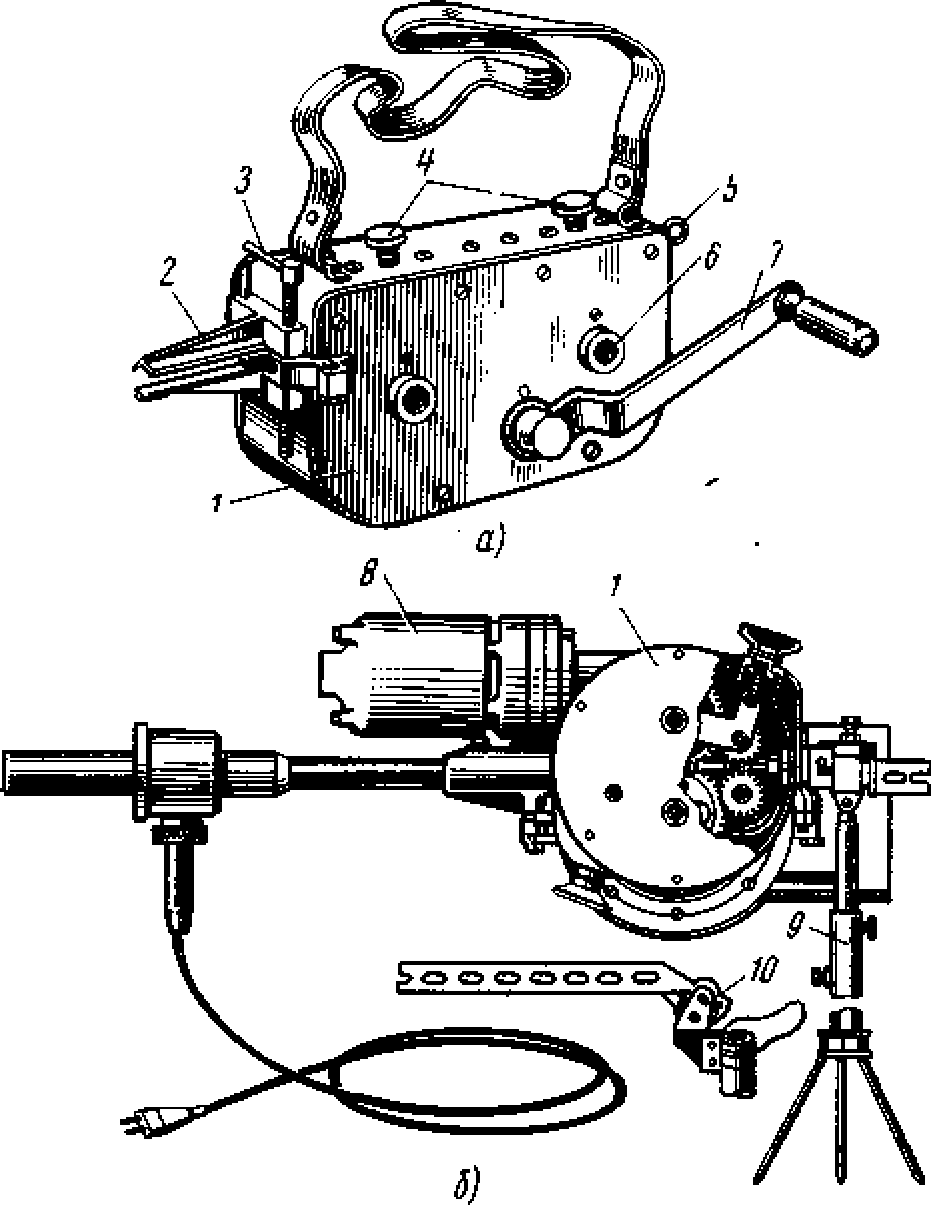

Трубогиб ТРТ-24 (рис. 16, а) является ручным механизмом, предназначенным для гнутья тонкостенных труб диаметром 18 и 24 мм. Он состоит из чугунной плиты 7, на которой закреплены оси с надетыми на них большой шестерней 6 с ручьевым сектором 5 и малой шестерней 2. Малую шестерню вращают качанием рычага 3, снабженного храповым устройством. К ручьевому сектору примыкает ролик 1.

Для изгибания трубы ее помещают между ручьевым сектором и роликом, закрепляют хомутом 4, а затем качанием рычага 3 изгибают на требуемый угол. Трубогиб ТРТ-24 применим на монтажных объектах с небольшим объемом трубогибочных работ. При большом объеме работ и на заготовительных участках применяют гидравлические трубогибы.

Гидравлический трубогиб (рис. 16,6) состоит из гидронасоса 8 с приводной рукояткой 9, гидропресса 10, оснащенного головкой 11 со сменными роликами и сменным сектором 12.

Для гнутья трубу устанавливают между роликами головки 11 и сектором 12, а затем покачиванием рукоятки 9 нагнетают масло в рабочий цилиндр гидропресса. При этом рабочий плунжер с укрепленным на его конце сектором перемещается и изгибает трубу. Существует много типов гидротрубогибов, но наибольшее распространение в монтажной практике получили гидротрубогибы ТГР-3/4 для изгибания труб диаметром до 20 и типа РТГ-2— для изгибания труб диаметром до 50 мм.

Труборез МТФ-2 (рис. 16, в) применяют для отрезания излишней части трубы, выходящей из перекрытий, фундаментов и других строительных конструкций. Необходимость такой резки труб возникает при отклонении размеров строительной части зданий, в которых применены трубные прокладки индустриальной заготовки, а также при применении труб, предварительно заготовленных в МЗУ.

Механизм состоит из электрошлифовальной машины 13 и корпуса 14, внутри которого размещены суппорт 15 с винтовой подачей, абразивный диск 16 и зажимное устройство 17 для закрепления механизмом отрезаемой части трубы 18.

Труба 18 зажимается между губками зажимного устройства посредством винта с рукояткой 19, имеющей храповое устройство, позволяющее при зажиме трубы не вращать рукоятку вокруг оси, а только поворачивать ее на 65—70° поочередно в одну и другую стороны. Подача суппорта и отвод его от трубы осуществляются маховичком 20 с рукояткой.

Рис. 17. Механизмы для затяжки проводов в трубы: а - ПРТ, б - ПМТ; 1 — корпус, 2 — губки, 3 — винт крепления губок на трубе, 4 — регулировочные винты, 5 — кольцо (рым), 6 — гнездо, 7 — рукоятка, 8 — электропривод, 9 — телескопическая стойка (штатив), 10 — отклоняющее роликовое устройство

Механизм ПРТ (рис. 17, а) служит для затяжки проводов в трубы диаметром 20—50 мм. Он состоит из стального корпуса в котором размещен механизм протяжки, губок 2, расположенных на передней стенке корпуса и служащих для крепления механизма на трубе, рукоятки 7.

Для затяжки проводов в трубу устанавливают механизм ПРТ губками 2 на трубе, в которую надо затянуть провод, и закрепляют на ней при помощи винта 3. Создав винтами 4 необходимый зазор между роликами, находящимися внутри корпуса, вставляют (через втулку в задней стенке корпуса) в механизм проволоку и зажимают ее винтами 4 между роликами. Вращением рукоятки 7 заталкивают проволоку в трубу до выхода ее с противоположного конца, закрепляют на конце проволоки затягиваемый в трубу провод и, вращая рукоятку в противоположном направлении, вытягивают всю проволоку, затянув, таким образом, провод в трубу.

При небольшой протяженности и на прямых участках трубопровода затяжку провода в трубу можно ускорить, если переставить рукоятку 7 в гнезде 6.

Масса механизма около 7 кг, поэтому для его переноски к корпусу прикреплен наплечный ремень, а для подвешивания механизма при работе — кольцо (рым) 5.

Механизм ПМТ (рис. 17, б) предназначен для затяжки в трубы проводов крупных сечений и поэтому снабжен электродвигателем. Он состоит из электропривода 8, корпуса 1 с размещенным в нем протяжным механизмом и телескопической стойки 9, служащей для поддержания при работе механизма; масса которого около 25 кг.

Заталкивание в трубу и вытягивание из нее проволоки производится роликами, приводимыми в движение электродвигателем.

Устройство и действие механизма ПМТ в принципе аналогично описанному выше механизму ПРТ. Механизм ПМТ снабжен отклоняющим роликовым устройством 10, позволяющим затягивать в трубы провода через протяжные ящики и коробки.

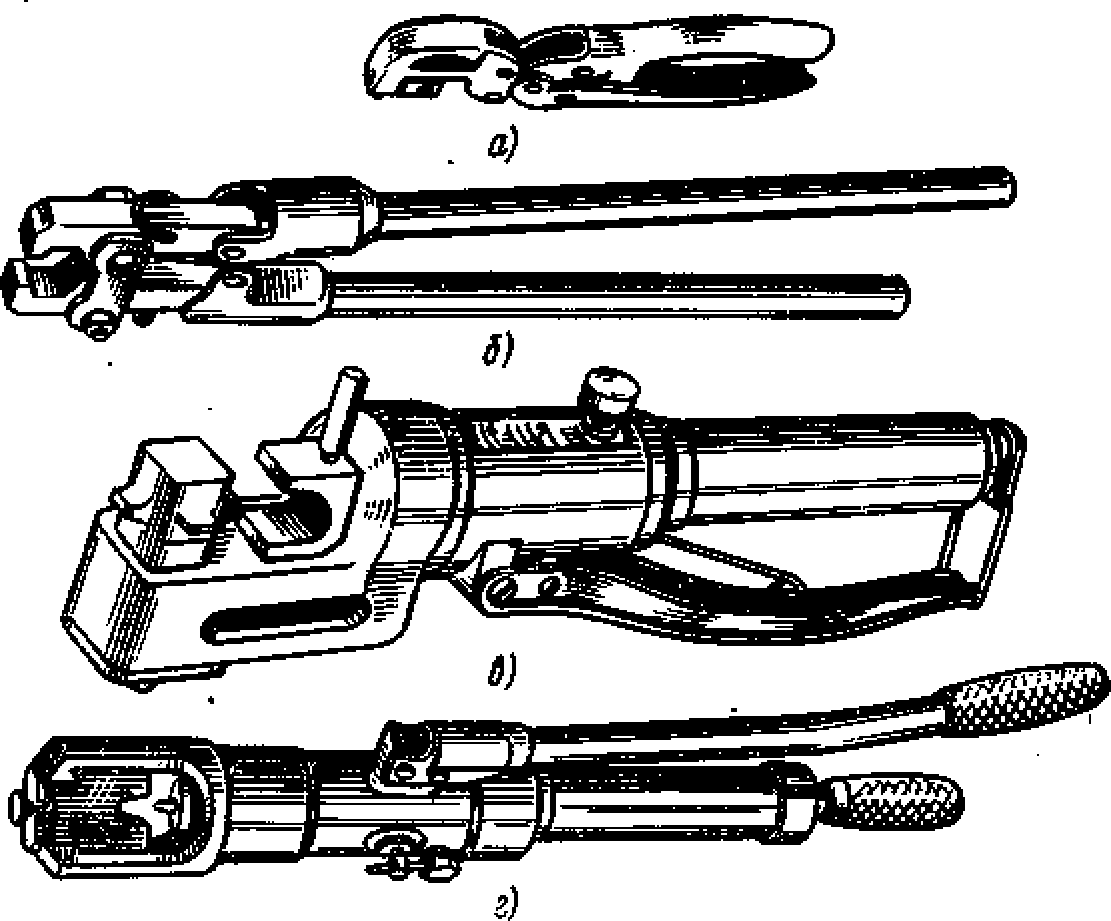

Оконцевание и соединение проводов выполняют при помощи приспособлений и инструментов (клещей, прессов, сварочных устройств) .

Клещи ПК-2м (рис. 18, а) применяют для опрессовки жил проводов и кабелей сечением до 6 мм2. Клещи состоят из ручки, головки, штока и блокировочного механизма, обеспечивающего необходимое обжатие наконечников и жил. Блокировочный механизм не позволяет снять опрессовываемый наконечник до тех пор, пока не будет полностью закончена опрессовка.

Для опрессовки жил проводов в наконечниках или соединительных гильзах подбираются матрица и пуансон.

Пуансон устанавливается в шток, а матрица — в головку клещей и закрепляются винтами. Опрессовываемый наконечник или гильза с проводом закладываются в матрицу.

При сжатии рычагов пуансон перемещается и вдавливается в наконечник или гильзу. Окончание опрессовки определяется соприкосновением заплечиков пуансона и матрицы и возможностью возврата рычагов в начальное (открытое) положение.

Клещи ПК-1м (рис. 18, б) применяют для опрессования жил проводов и кабелей сечением 10—50 мм2. Принцип действия клещей ПК-1м аналогичен клещам ПК-2м и конструктивно отличается тем, что у ПК-1м схождение рабочего органа радиальное, а не осевое, как у клещей ПК-2м.

Гидроклещи ГКМ (рис. 18, е) предназначены для опрессовки алюминиевых гильз серий ГА, ГАО и наконечников серий ТА, ТАМ для жил сечением до 25 мм2, медных гильз серии ГМ и наконечников серии Т для жил сечением до 10 мм2, а также кольцевых наконечников серии П.

Гидравлические клещи состоят из корпуса, резервуара для рабочей жидкости, ручки и бугеля.

Рис. 18. Инструменты для соединения и оконцевания проводов я жил кабелей:

а — клещи ПК-Эм, б — клещи ПК-1м, в — гидроклещи ГКМ, г — гидропресс РГП-7м

В качестве рабочей жидкости в клещах используется тщательно профильтрованное масло 50 (машинное СУ).

Для опрессовки наконечник или гильзу укладывают между пуансоном и матрицей. Перемещение матрицы осуществляется качанием ручки. Об окончании опрессовки свидетельствует срабатывание перепускного клапана, которое происходит в результате ослабления движения ручки и наличия зазора 0,5 мм между пуансоном и матрицей.

Для возвращения матрицы и связанного с ней поршня в начальное положение открывается вентиль, находящийся на корпусе клещей.

Клещи укомплектованы матрицами и пуансонами для опрессовки наконечников и гильз разных размеров в зависимости от сечения и типа жил.

Гидропресс РГП~7м (рис. 18, г) служит для опрессовки медных и алюминиевых проводов и жил кабелей сечением 16—240 λλι2. Гидропресс состоит из корпуса, поршня, на конце которого устанавливают пуансон, и головки, в которой крепится матрица. Гидропресс РГП-7м действует аналогично гидроклещам ГКМ и отличается от последних большим усилием, создаваемым поршнем, в связи с чем его используют преимущественно для опрессования проводов и жил кабелей сечением от 50 мм2 и выше.

Рис. 19. Принадлежности для пайки и сварки проводов:

а — электропаяльник, б — паяльно-сварочное приспособление НСП-1, в — клещи сварочные

Паяльный и сварочный инструменты предназначены для оконцевания наконечниками проводов и жил кабелей, а также соединения их друг с другом.

Для соединения и оконцевания проводов и жил кабелей сечением до 6 мм2 применяют электрический паяльник (рис. 19, а) и пропан-бутановое паяльное устройство НСП-1 (рис. 19, б), а сечением 10 мм2 и выше — сварочные клещи с угольным электродом (рис. 19, в), присоединяемые к специальному сварочному трансформатору.

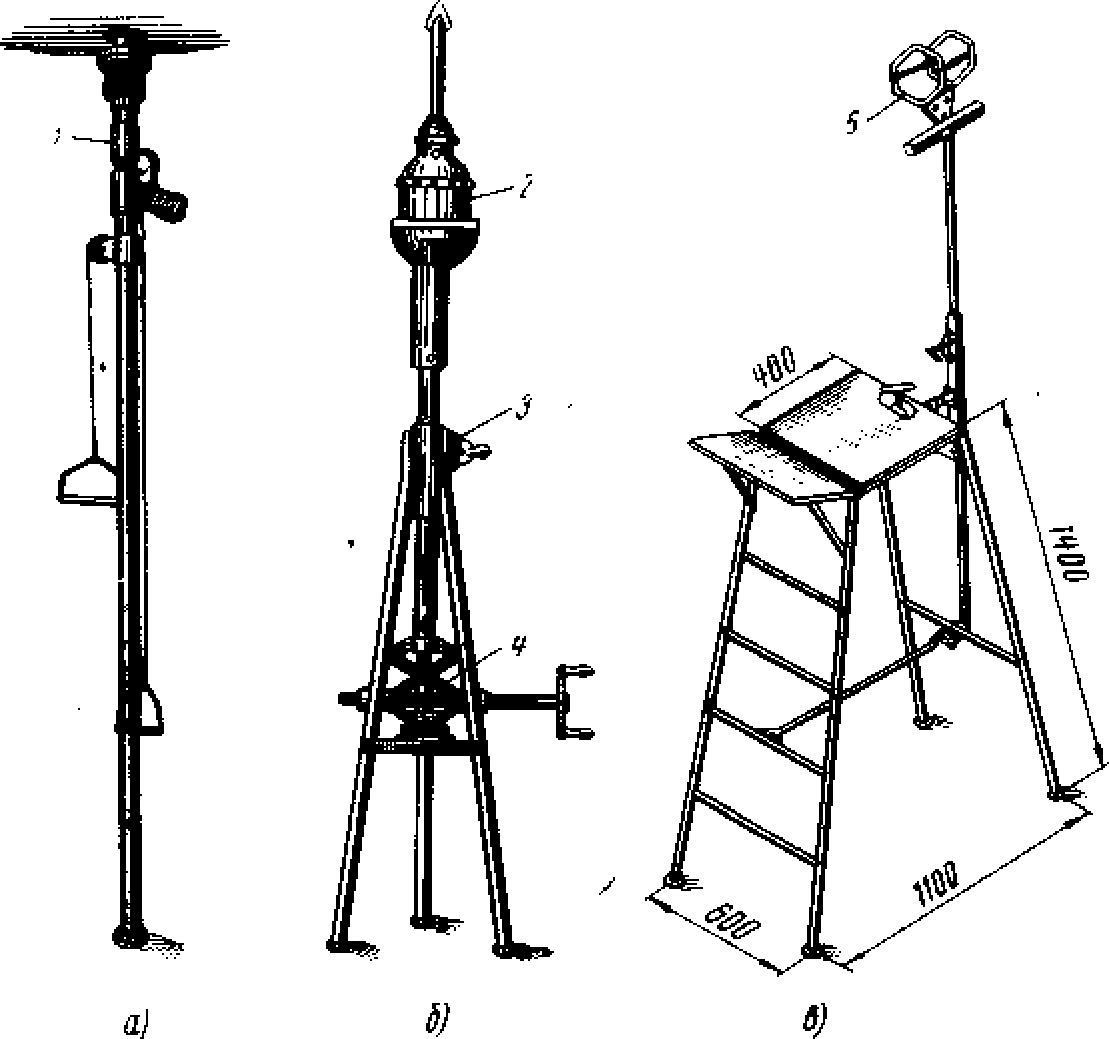

При производстве электромонтажных работ в помещениях на значительной высоте используют специальные металлические стойки и стремянки (рис. 20), снабженные приспособлениями для установки в них монтажных механизмов и инструментов.

В число механизмов, применяемых на электромонтажных работах, входит однозарядный строительно-монтажный пистолет СМП-3м.

Рис. 30. Приспособления для установки монтажных механизмов на высоте: а — стойка со строительно-монтажным пистолетом СМП, б — стойка с электродрелью, в — стремянка-штатив с каркасом для крепления в нем долбежных или сверлильных механизмов; 1 — пистолет СМП, 2 — электродрель, 3 — рубильник, 4 — винтовой домкрат подачи механизма, 5 — каркас для крепления монтажного механизма

Пистолет СМП-3м (рис. 21) состоит из универсального предохранительного наконечника 1, кожуха муфты блокировки 2, внутри которого расположен ствол пистолета, ствольной муфты 3 и рукоятки 4.

Пистолет комплектуется тремя стволами, из которых два ствола калибра 8 и один — калибра 12. Один из стволов калибра 8 имеет такую же удлиненную патронную коробку, как и ствол калибра 12, что позволяет использовать его для выстрелов патронами группы «Г», имеющими повышенную навеску пороха, а следовательно и большую силу выстрела.

Пистолет СМП-3м удобен в работе, его масса — 4 кг.

Рис. 21. Строительно-монтажный пистолет СМП-3м:

а — общий вид, б — принадлежности к пистолету; 1 — предохранительный наконечник, 2 —кожух муфты блокировки, 3 —ствольная муфта, 4 — рукоятка, 5 — сменный ствол калибра, 3, 6 — шомпол, 7 — молоток, 8 — масленка, 7 — ерши для чистки стволов, 10 — защитная маска, 11 — дюбеля, 12 — патроны, 13 — патронташ

Чтобы выстрелить из пистолета, берут его правой рукой за рукоятку и, поддерживая левой рукой за муфту блокировки, совмещают риски на предохранительном наконечнике с линиями разметки на поверхности строительной конструкции. Затем с усилием прижимают пистолет к месту забивки дюбеля и, развернув левой рукой муфту блокировки против часовой стрелки до упора, резко нажимают на рукоятку. При этом подвижная втулка муфты блокировки перемещается вдоль оси пистолета и приводит в действие сложную систему спускового механизма, в результате чего происходит выстрел.