ГЛАВА IX

МОНТАЖ ЭЛЕКТРООБОРУДОВАНИЯ ПОДСТАНЦИЙ

§ 33. МОНТАЖ ИЗОЛЯТОРОВ И ШИН

Монтаж изоляторов

Изоляторы применяют в электрических установках и различных аппаратах для изолирования и поддержания токоведущих частей. Изоляторы для электроустановок напряжением до 10 кВ изготовля ют из фарфора или специального стекла. По способу установки и назначению изоляторы делятся на опорные, проходные и подвесные. Изоляторы, устанавливаемые на линиях электропередачи, называют линейными, на подстанциях — подстанционными, в аппаратах — аппаратными.

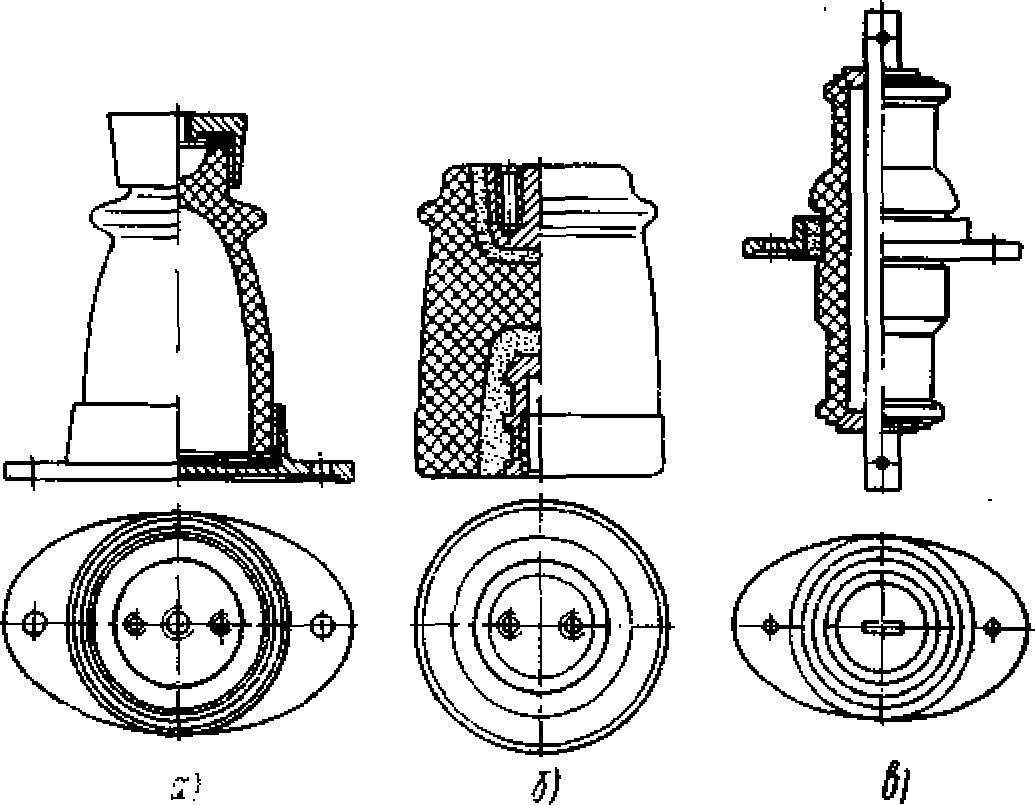

В закрытых подстанциях применяют гладкие опорные (рис. 158, а и б) и проходные (рис. 158, в) изоляторы для внутренней установки. Для наружных установок служат подвесные или опорные штыревые изоляторы, имеющие увеличенные ребра.

Опорный подстанционный изолятор состоит из фарфорового тела, металлического фланца и металлического колпачка.

Рис. 158. Изоляторы на 6 и 10 кВ:

а — опорный с круглым фланцем, б — опорный без фланца, проходной с плоским токоведущим стержнем и овальным фланцем

Фарфоровое тело является изолирующей деталью, а фланец с одним, двумя или четырьмя отверстиями служит для крепления изолятора болтами к конструкции. Колпачки большинства опорных изоляторов имеют резьбовые отверстия под болт для крепления к нему болтом токоведущей шины. У проходных изоляторов также имеются фланцы и колпачки. Через фарфоровое тело изолятора проходит плоский или круглый контактный стержень, к которому присоединяют шину РУ.

В комплектных ячейках подстанций применяют малогабаритные опорные изоляторы без колпачков и фланцев. Для крепления токоведущей шины к малогабаритному изолятору и самого изолятора к конструкции в нем заделана арматура с резьбой на конце, выступающем из изолятора.

Предназначенные к монтажу изоляторы перед монтажом тщательно обтирают и осматривают: изоляторы, имеющие трещины, поврежденную в нескольких местах глазурь или большие сколы фарфора, бракуют и заменяют годными.

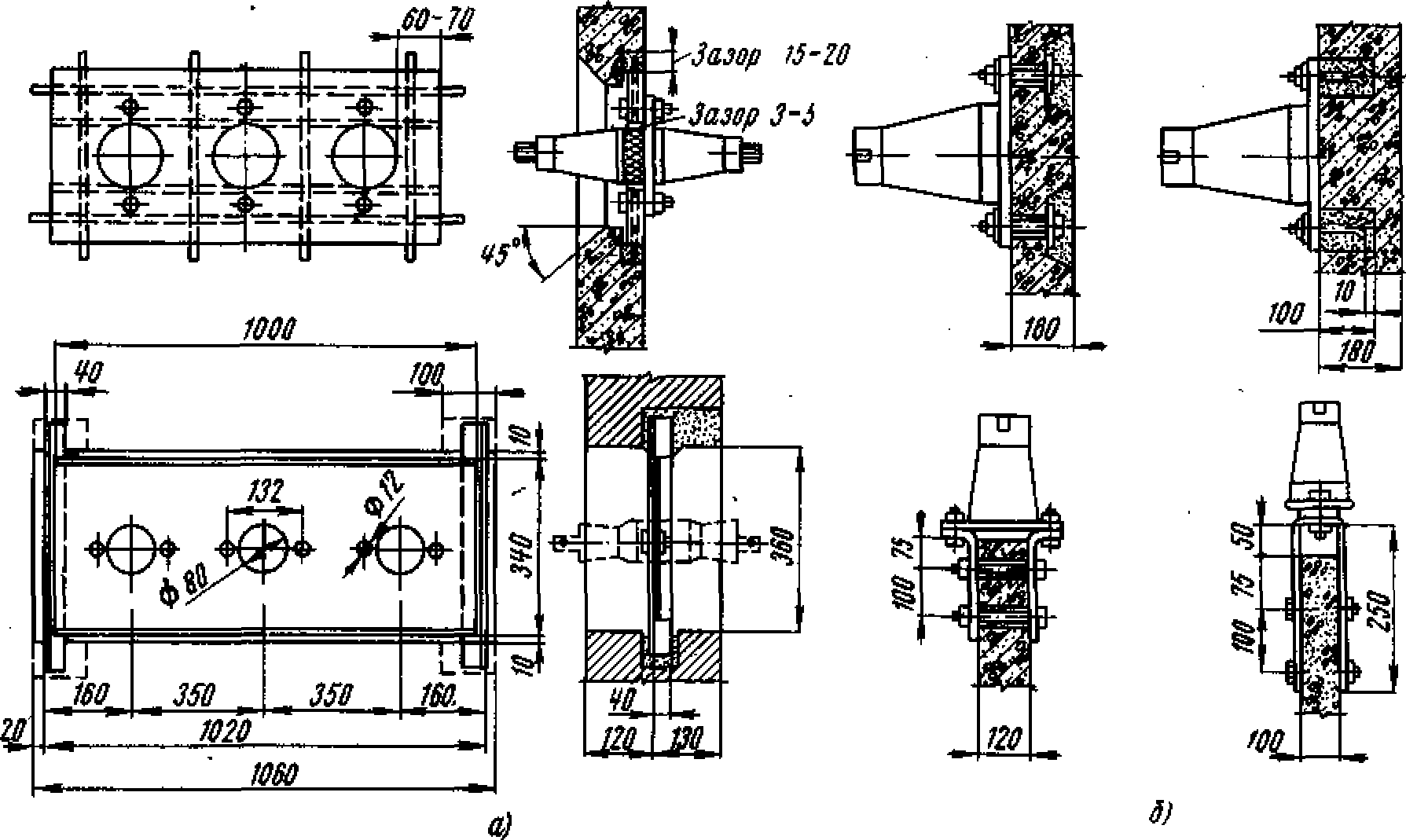

Для крепления изоляторов необходимо перед монтажом, руководствуясь проектом или Монтажным чертежом, произвести разметку центров будущих отверстий. При разметке должны быть выдержаны требуемые проектом расстояния между осями изоляторов разных фаз, а также расстояния от токоведущих частей до стен и заземленных конструкций (рис. 159).

После разметки приступают к заготовке отверстий и проверке проемов. Проемы обычно оставляют строители. При наличии готовых проемов проверяют их размеры и пригодность к установке в них изоляторов.

При установке изоляторов участок фланца, к которому присоединяется шинка заземления, должен быть зачищен стальной щеткой для обеспечения надежного контакта между фланцем и шинной. Зачищают также основание фланца опорного изолятора и поверхность металлической заземляемой конструкции, соприкасающуюся с основанием фланца. Опорные изоляторы устанавливают вертикально или с наклоном их оси по отношению к вертикали не более 45°.

Монтаж шин

В качестве шин на подстанциях применяют гибкие многопроволочные провода и прямоугольные полосы из алюминия или меди. Гибкие шины из сталеалюминия и меди применяют в открытых подстанциях, а жесткие шины из алюминия и меди— в закрытых и открытых подстанциях.

Монтаж шин состоит из заготовки, обработки, крепления шин на изоляторах и соединения их между собой, присоединения их к аппаратам и установки компенсирующих устройств.

Рис. 159. Эскизы установки изоляторов в электроустановках напряжением 6 и10 кВ: а — проходных, б — опорных

Рис. 160. Способы крепления шин РУ: Л — однополосных плоских болтом, б — ОДНОПОЛОСНЫХ плоских болтах с планкой, 6 — круглых на головке изолятора скобой, г — многополосных плоских плашмя в шинодержателях, 3 — многополосных плоских на ребро в шинодержателях, е, ж,— шинодержатели 1 — шина, 2 — пружинящая шайба, 3 — болт, 4 — шайба нормальная стальная, 5 — планка стальная, 5 —стальная скоба, 7 — верхняя планка из стали или немагнитного материала, 4— шпилька, 5 — вкладыш стальном, 10 — нижняя планка, 11 — прокладка из электрокартона

Заготовляют шины в мастерских по чертежам. При необходимости гнутье прямоугольных шин на плоскость или на ребро выполняют на шиногибочных станках. При отсутствии станка и не большом объеме гибочных работ шины можно гнуть вручную, пользуясь шаблоном, предварительно подогрев изгибаемую часть шины из алюминия до 250°С, а из меди до 400°С.

Обработка шин состоит в сверлении отверстий для крепления ;шин на изоляторах и соединения их между собой болтами, а также в подготовке шин к сварке.

Отверстия в шинах сверлят в кондукторах, обеспечивающих точность расположения отверстий. Участки соединения шин болтами обрабатывают на шинофрезном станке, а при отсутствии станка — Драчевым напильником или стальной щеткой. Алюминиевые шины обрабатывают под слоем вазелина. После обработки шин образуются шероховатые поверхности, создающие хороший контакт в контактном соединении.

Для соединения сваркой концы (торцы) шин на половину их толщины срезают (делают скосы) под углом 45°.

Крепление шин к изоляторам производится одним из способов, показанных на рис. 160.

Однополосные шины крепят (рис. 160, а, б, в) непосредственно на колпачке изолятора болтами, а также при помощи планок и скоб.

При установке однополосной шины плашмя («на плоскость») и креплении ее одним болтом непосредственно к колпачку изолятора отверстие в шине для крепежного болта должно иметь овальную форму, чтобы обеспечить перемещение шины при температурных изменениях.

Многополосные шины крепят на изоляторе при помощи шинодержателей (рис. 160,г, д), устанавливаемых на его колпачке.

При прокладке нескольких шин вместе несколько ухудшаются условия охлаждения каждой шины и поэтому допускаемая нагрузка на шины не может быть увеличена пропорционально количеству шин. Вместе с тем при прокладке в одном пакете нескольких шин каждая из них находится в переменном магнитном поле соседних полос, что увеличивает активное сопротивление шин вследствие так называемого «эффекта близости» и приводит к дополнительному повышению температуры шинного пакета при неизменном токе.

При коротких замыканиях шины испытывают значительные динамические нагрузки, которые могут привести при недостаточной прочности креплений к деформации их и даже разрушению. Поэтому при установке многополюсных шин в шинодержателях (рис. 160, е, ж) для улучшения охлаждения и увеличения жесткости шинного пакета применяют вкладыши типа РПШ («сухари»), равные толщине шины.

При рабочих токах (выше 600 а) детали шинодержателя не должны создавать замкнутого магнитного контура вокруг шин. Для этого стяжные болты или одна из прокладок шинодержателя делают из немагнитного материала, например из бронзы.

Между верхней планкой шинодержателя и шинами должен сохраняться зазор 1—1,5 мм.

Соединение шин болтами между собой (рис. 161) и с выводами аппаратов удобно тем, что оно легко поддается разборке и сборке. Шины соединяют между собой двумя и более болтами. Длина участка болтового соединения должна быть не менее двойной ширины соединяемых шин.

Алюминиевые шины непосредственно перед соединением болтами повторно зачищают стальной щеткой под слоем вазелина.

Болты должны затягиваться до отказа, но так, чтобы под ними не сминался материал шин и чтобы не повреждалась резьба болтов. Контактное соединение считается удовлетворительным, если с любой стороны щуп размером 0,05X10 мм входит в межконтактное пространство (между шинами) не более чем на 5 мм. К плоским выводам аппаратов шины присоединяют болтами. Чтобы присоединить алюминиевую шину к медному выводу аппарата, применяют переходные медные пластины, привариваемые к алюминиевой шине, или же тарельчатые пружины с шайбами (рис. 162).

Контактную часть плоских выводов аппаратов, перед тем как присоединить к ней шину, обрабатывают аналогично шине. Однако при этом надо иметь в виду, что у некоторых типов высоковольтных аппаратов (у выключателя ВМП-10 и др.) плоские выводы выполнены из алюминиевого сплава и имеют противокоррозионные покрытия. Зачистка таких контактных выводов напильником или наждачной бумагой категорически запрещается. Перед присоединением шин к таким выводам рекомендуется предварительно промыть их контактные поверхности бензином, спиртом или другим растворителем.

Рис. 162. Присоединение алюминиевом шины к медному выводу аппарата применением тарельчатой пружины и специальной шайбы:

1 — болт, 2 — гайка, 3 — шайба, 4 — алюминиевая шина, 5 —медный контакт, 6 — специальная шайба, 7 — тарельчатая пружина

Рис. 161. Болтовое соединение шин: в — внахлестку, б — встык с накладками; 1 — шина, 2 — накладки, 3 — болт, 4 — шайба

Рис. 163. Компенсаторы а — лирообразный, б — пластинчатый

В. процессе работы шины нагреваются, что вызывает значительное увеличение их длины. При охлаждении шин длина их уменьшается, Изменение длины шин при отсутствии должной компенсации может привести к деформации, нарушению контактных соединений и даже к разрушению изоляторов.

При длине прямого участка выше 20 м в шинных конструкциях должны быть применены компенсирующие устройства, воспринимающие на себя эти удлинения.

Компенсаторы (рис. 163) для однополосных шин размером до 60X5 мм представляют собой отрезок шины, изгибаемой лирообразно, а при размере шин 80X6 мм и выше — пакет тонких (толщиной 0,3—0,5 мм) пластин фольги.

Общее сечение пакета пластин компенсаторов должно быть на 10—15% больше сечения компенсируемых шин. Способы компенсации удлинения шин и установки компенсаторов при соединении шин между собой и с выводами аппаратов показаны на рис. 164.

Рис, 164, Способы компенсации изменения длины шин РУ:

а — при помощи овального выреза в шине, б — при помощи шинного компенсатора, а — компенсация шин, присоединяемых к аппаратам

Полностью смонтированные шины окрашивают для распознавания фаз в стандартные цвета: первая фаза А — желтая Ж, вторая фаза В — зеленая 3, третья фаза С —красная К.

Во всех случаях шина фазы В, окрашенная в зеленый цвет, должна быть расположена посредине, а шины фаз А и С, окрашенные соответственно в желтый и красный цвета, —по обеим сторонам фазы В в зависимости от конструкции шинного устройства.

Цвет шин должен соответствовать порядку чередования фаз трансформаторов и питающих линий. Для окраски шин применяют стойкие эмалевые или масляные краски.

Смонтированные шины перед окраской протирают чистыми тряпками, смоченными в ацетоне. Однополосные шины окрашивают со всех сторон. Многополосные шины в сухих помещениях окрашивают по наружным поверхностям.

Краску наносят кистью в два слоя, причем второй слой кладут после полного высыхания первого слоя.

Окраска шин облегчает фазирование присоединяемых к ним аппаратов, позволяет легче ориентироваться в схеме, что снижает вероятность неправильных действий персонала.