Транспортирование двигателей

Для подъёма и перемещения электродвигателей массой более 80 кг применяют стропы (рис. 135, а, б) и различные механизмы (рис. 135, в, а). Наиболее удобна переносная рычажная лебедка (рис. 135, г) массой около 18 кг и грузоподъемностью 1500 кГ. Лебедка снабженная захватом с кулачками и тяговым механизмом, с помощью которых осуществляется перемещение троса 15 вверх или вниз качательными движениями рычагов 11 и 13. За один ход рычага трос перемещается на 36 мм. Для переноски лебедки его правая боковая крышка снабжена жесткой ручкой 12.

Таблица 27

Нормы и сроки испытаний подъемных механизмов, строп и канатов

Наименование | Испытательная нагрузка при периодических испытаниях | Продолжительность статических испытаний | Периодичность испытаний, месяцев |

Лебедки приводные и ручные, тали ручные, канаты стальные и цепи | 1,25 Р | 10 | 12 |

Стропы, скобы, кольца, канаты пеньковые, хлопчатобумажные и капроновые . . . | 2Р | 10 | 6 ζ |

Примечание, Р — грузоподъемность.

К каждой лебедке прилагается обойма, на которую наматывается рабочий трос диаметром 11,5 мм с крюком.

Тали, лебедки, канаты и стропы могут быть применены в ра-, боте только в том случае, если они прошли испытания (табл. 27).

Ревизия двигателей

Доставленные в собранном виде на объект монтажа электродвигатели обычно не нуждаются в особой проверке, так как их выпускают с завода только после тщательного контроля и в состоянии, полностью пригодном к установке. Однако при несоблюдении требований транспортировки и хранения в электродвигателях могут возникнуть различные повреждения; например, увлажнение обмоток, повреждение изоляции лобовых частей обмоток электродвигателей открытого исполнения и др.

В таких случаях производится ревизия электродвигателя с выемкой или без выемки ротора. Разбирать электродвигатель следует только в тех случаях, когда устранить повреждение невозможно без разборки.

Для разборки и сборки электродвигателя необходимо применять специальные инструменты и приспособления, облегчающие труд монтажников.

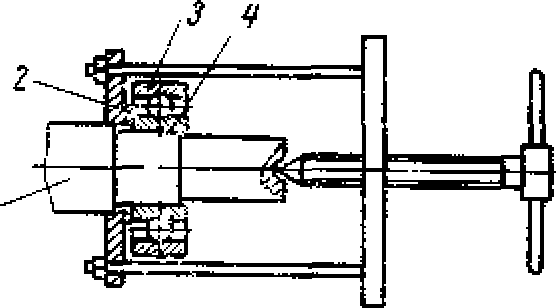

Рис. 136. Универсальные съемники:

а — с регулируемым раскрытием тяг для стаскивания с вала шкивов и полумуфт, б — с захватом за подшипник, в — с захватом болтами за крышку или капсюли подшипника; 1 — червячный винт с головкой, 2 — регулировочная гайка,

— захваты, 4 — пластинка со штифтами, 5 — плита, 6 — шпильки, 7 — планка

С помощью универсальных съемников (рис. 136) производят демонтаж шкивов, полумуфт, шестерен и подшипников.

Съемник с регулируемым раскрытием тяг (рис. 136, а) позволяет захватывать (с наружной или с внутренней стороны) детали различных размеров и снимать их. Раскрытие и фиксирование тяг в соответствии с размерами снимаемой детали производятся регулировочной гайкой 2, навернутой на резьбу винта 1 с головкой. Тяговое усилие, создаваемое съемником, составляет 2—2,5 Т.

Для съема с вала подшипников качения применяют съемники с захватом за подшипник (рис. 136, б) или с захватом болтами за крышку или капсюль подшипника (рис. 136, в). Перед тем как снять подшипник, необходимо отвернуть болты, гайки и стопорные устройства. Накладывая захваты (плиту) съемника на подшипники качения, надо следить за тем, чтобы выступы захватов были зацеплены за внутреннее (рис. 137), а не за наружное кольцо подшипника, в противном случае можно повредить подшипник.

Если усилие съемника недостаточно, чтобы снять шкив, полумуфту или подшипник, то указанные детали подогревают, Шкивы и полумуфты подогревают пламенем паяльной лампы или газовой горелки до температуры 200—250°С с одновременным охлаждением вала водой или сжатым воздухом, а подшипники нагревают, поливая их чистым трансформаторным маслом, подогретым до 100—120°С.

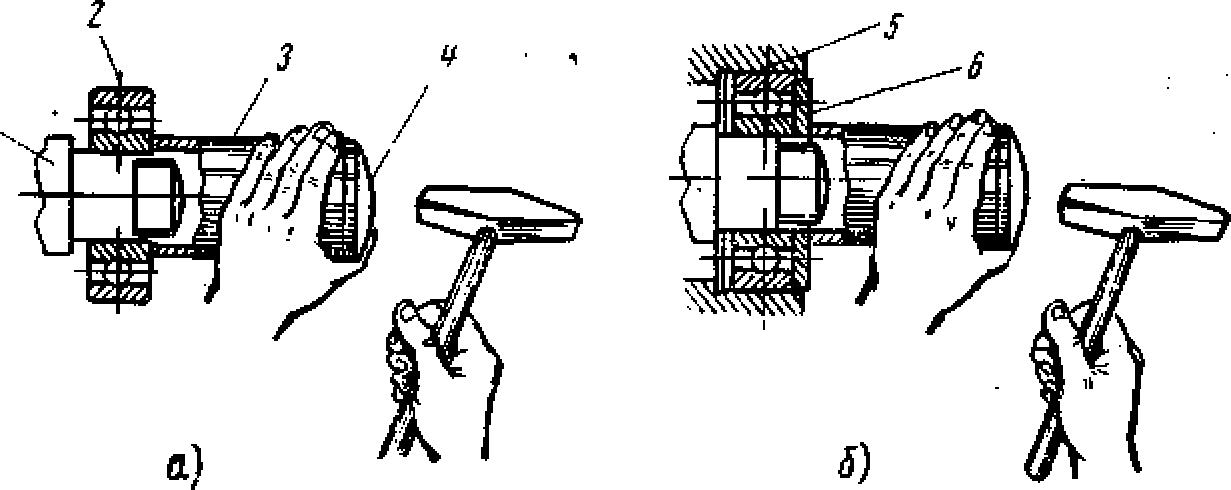

Рис. 137. Правильное положение съемника при стаскивании подшипника с вала:

1 — зал электродвигателя, 2 — захват (плита) съемника, 3 — наружное кольцо подшипника, 4 — внутреннее кольцо подшипника

Посадка нового подшипника на вал двигателя производится при помощи отрезка трубы (рис. 138, а), а в расточку щита — при помощи отрезка трубы и стальной шайбы толщиной 4—5 мм (рис. 138, б).

Наружный диаметр отрезка трубы должен быть на 2—3 мм меньше наружного диаметра внутреннего кольца подшипника. На конец трубы надевается сферическая заглушка. Непосредственно перед посадкой подшипника вал очищают от пыли, грязи и масла и промывают чистым бензином. Далее опускают подшипник в ванну с чистым минеральным маслом и нагревают до температуры близкой к 100°С.

Масляные ванны громоздки и требуют тщательного надзора за чистотой масла. Подшипник в них нагревается длительное время и неравномерно. Поэтому более совершенным является индукционный способ нагрева. Аппарат для индукционного нагрева (рис. 139) состоит из асбестоцементной плиты 1 и кольцеобразного сердечника 3, набранного из листов трансформаторной стали.

Верхний сектор сердечника укреплен на латунном шарнире 4 и откидывается для установки нагреваемого подшипника 2.

На нижней части сердечника намотана первичная обмотка 6, выполненная проводом ПБД сечением 2,2—2,5 мм2 с отпайками на 100, 150 и 200 витков. Концы обмотки выведены к зажимам 5.

Рис. 138. Посадка подшипника качения:

а — на вал, б — в расточку подшипникового щита электродвигателя; 1 — вал, 2 — подшипник, 3 — отрезок трубы, 4 — заглушка сферическая, 5 — расточка в подшипниковом щите, 6 — шайба стальная

Вторичной обмоткой аппарата служат обоймы (кольца) подшипника, представляющие собой короткозамкнутый виток, надетый на сердечник.

Рис. 139. Аппарат для индукционного нагрева подшипников качения

Питание на первичную обмотку 6 подается от стандартного переносного трансформатора напряжением 380—220/36-12 в, мощностью 600 вт. При прохождении тока по первичной обмотке индуктируется ток в подшипнике и нагревает его до необходимой температуры (90—100°С).

Индукционные аппараты применимы для нагрева подшипников качения всех размеров, однако каждый из аппаратов используют для нагрева подшипников определенных размеров, как правило, 5—6 типоразмеров, например от № 212 до № 220. Диапазоны размеров подшипников определяются размерами сердечника и мощностью трансформатора, питающего первичную обмотку аппарата. При необходимости выемки ротора массой более 50 кГ из статора двигателя применяют метод перестроповки или используют специальное приспособление.

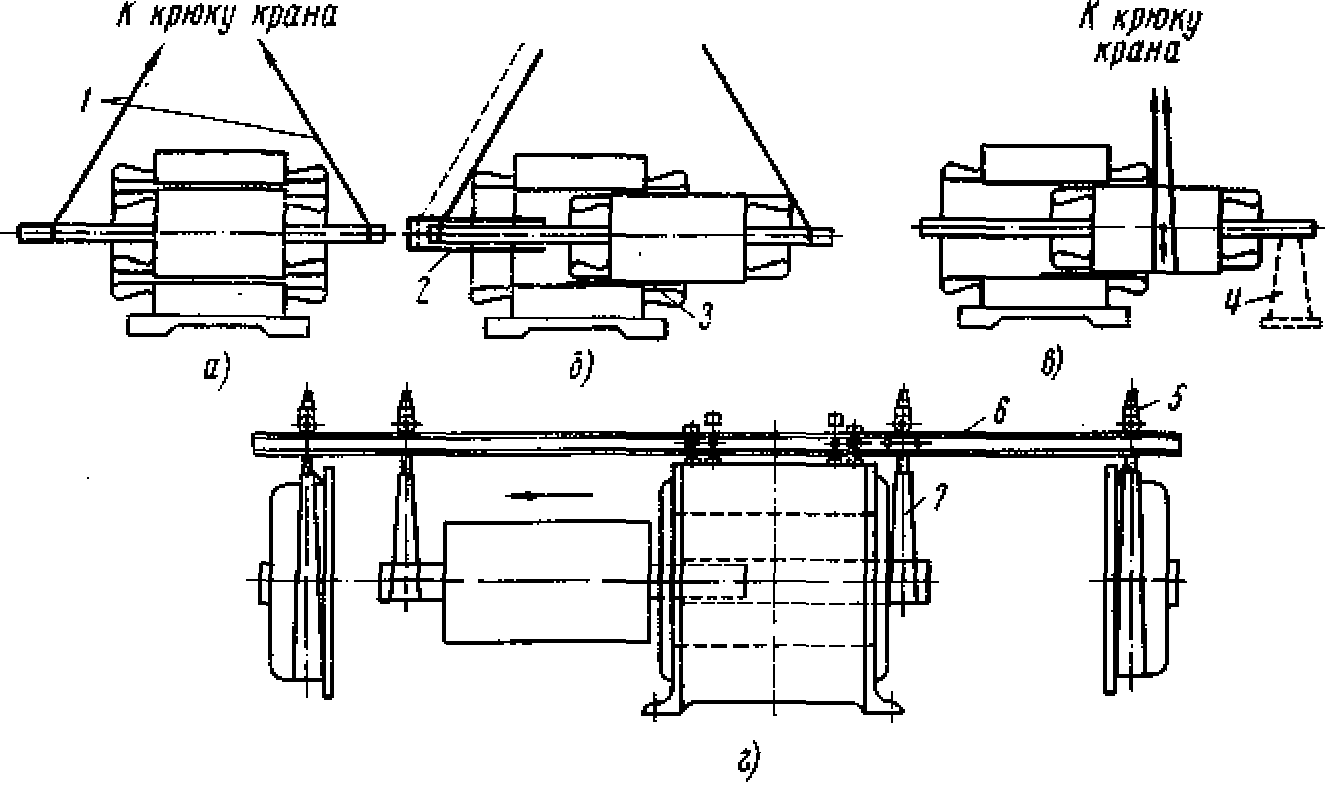

Применять метод перестроповки можно только при наличии крана или какого-либо подъемного механизма соответствующей грузоподъемности. При методе перестроповки надевают стропы 1 на вал ротора (рис. 140, а), а затем подтягивают краном стропы так, чтобы ротор не касался статора, т. е. оказался «на весу», после чего, передвигая кран, выводят его из статора до момента подхода задней стропы к лобовой части обмотки статора (рис. 140, б). Далее кладут на сердечник статора лист картона, опускают ротор на сердечник и, надев на вал трубу 2, переносят на нее задний строп. Продолжая перемещать ротор, выводят его из статора еще на некоторое расстояние, опускают свободный конец вала на подставку 4, а затем переносят стропы к средней части сердечника ротора так, чтобы центр тяжести ротора оказался между стропами (рис. 140, в), после чего ротор полностью выводят из статора.

Тяжелые роторы выводят из статора при помощи закрепляемого на статоре приспособления (рис. 140, г), состоящего из отрезка рельса или стальной балки, комплекта роликов и бандажей, поддерживающих вал ротора.

При ревизии производится тщательный осмотр всех частей и деталей двигателя. В первую очередь проверяют сохранность изоляции и креплений лобовых частей обмоток; состояние изоляции обмоток, определяемое при помощи мегомметра.

В случае снижения сопротивления изоляции ниже 0,5 Мом обмотку двигателя сушат. Защищенные двигатели сушат в разобранном виде, а обдуваемые — со снятым передним подшипниковым щитом. Температура нагрева не должна превышать 90°С. Общая продолжительность сушки составляет 12—25 ч в зависимости от степени увлажнения обмоток, размеров двигателя, температуры сушки и т. д.

Режим сушки контролируют мегомметром и термометрами. Термометры неподвижно закрепляют на наиболее нагреваемых частях, обернув алюминиевой фольгой или станиолью и прикрыв ватой. Мегомметром измеряют сопротивление изоляции через каждый час. В начале сушки сопротивление изоляции может понижаться, затем начинает возрастать и в конце сушки становится постоянным или медленно увеличивается. Сушку считают законченной, если сопротивление изоляции в течении 2—4 ч сохраняется постоянным и составляет не меньше 0,5 Мом.

Рис. 140. Способы вывода ротора из статора:

а, б и в — последовательность операции с помощью перестроповки, 1 — с помощью приспособления стропы, 2—стальная труба, надеваемая на вал, 3 — картонная прокладка, 4 — подставка под вал, 5 — катки (ролики), 6 — монорельс, установленный на корпусе двигателя, 7 — ленточная стальная петля (бандаж)

Рис. 141. Приборы проверки и точки замеров воздушных зазоров между статором и ротором двигателя:

а — клиновой щуп, б — пластинчатый щуп, в — точки замера зазоров

После устранения выявленных дефектов и сушки обмоток приступают к сборке двигателя. У собранного двигателя проверяют величины воздушных зазоров между сердечниками статора и ротора. Воздушные зазоры измеряют при помощи клинового (рис. 141, а) или пластинчатого (рис. 141,6) щупа в четырех точках (рис. 141, в) с обеих сторон двигателя. У асинхронных двигателей разница между наибольшим и наименьшим зазорами не должна превышать значений, указанных в заводских инструкциях, а при отсутствии их эта разница не должна быть больше 20%. Измерения повторяют 2—3 раза, поворачивая ротор после каждого измерения на 90—180°.

Заключительным этапом сборки двигателя является насадка на вал шкива или полумуфты. Их насаживают на вал с помощью винтового приспособления, действующего аналогично съемнику. При отсутствии приспособления допускается в порядке исключения производить насадку шкива вручную, ударяя молотком или кувалдой по торцу через алюминиевую шину. При этом вал двигателя надежно подпирают с противоположной стороны, чтобы не повредить подшипников.

По окончании сборки и насадки шкива или полумуфты проверяют легкость вращения ротора, после чего приступают к установке двигателя.

Установка двигателей

Электродвигатели устанавливают на чугунных или стальных плитах, на металлических рамах или кронштейнах, а чаще всего на салазках, прикрепленных к фундаменту анкерными болтами.

Подъем на фундамент высотой до 1 м электродвигателей массой до 80 кг производят вручную, используя наклонно положенные настилы из досок; электродвигатели массой свыше 80 кг поднимают при помощи механизмов (таль, лебедка и т. п.). Установив двигатель на фундаменте, производят предварительную центровку, подгоняя вал электродвигателя к валу соединяемого механизма.

Если передача вращения к механизму осуществляется с помощью плоских или клиновых ремней, то один из винтов натяжения ремня должен находиться под ремнем, а другой — с противоположной стороны двигателя по диагонали.

При ременной и клиноременной передачах валы двигателя и вращаемого им механизма должны быть строго параллельны. Параллельность валов выверяют при помощи струн из тонкой стальной проволоки или крученого шпагата, как это показано на рис. 142. Если ширина шкивов одинакова, параллельность валов будет достигнута, когда точки А, Б, В и Г будут одновременно касаться струны. Выверку электродвигателя и механизма со шкивами разной ширины производят, исходя из условия одинакового расстояния от средних линий обоих шкивов до струны.

При соединении двигателя с механизмом посредством муфты добиваются соосности его вала и вала механизма.

Валы центрируют при помощи центровочных скоб (рис. 143, а). Скобы 3 укрепляют на полумуфтах 1 и 4, а затем, поворачивая валы на 90°, измеряют микрометром зазоры между скобами в четырех положениях валов и корректируют установку двигателя, добиваясь наименьшей разницы зазоров. При несоосности валов в горизонтальной плоскости перемещают двигатель на фундаменте, а при несоосности в вертикальной плоскости под лапы двигателя подкладывают стальные прокладки.

Рис. 142. Выверка валов при ременной и клиноременной передачах

Рис. 143. Центрирование валов:

а — скобами, б — щупом и штифтом; 1 — полумуфта двигателя, 2 — хомут крепления скобы на полумуфте, 3 — центровочные скобы, 4 — полумуфта механизма, 5 — штифт, 6 — щуп

Соосность валов и полумуфт больших диаметров (200 мм и выше) можно проверять и путем измерения зазоров между плоскостями муфты (рис. 143, б). Щупом 6 контролируют параллельность валов относительно друг друга, а штифтом 5 — их соосность.

Чтобы измерения были правильными, щуп необходимо вставлять между торцами полумуфт по возможности между одними и те ми же точками. Для этого на ободах полумуфт мелом или краской наносят полоски.

Определив положение двигателя или салазок, цементируют фундаментные болты. Затем повторно проверяют центровку и после окончания отвердевания бетона закрепляют двигатель и включают его на пробную работу.

При холостой работе и при работе под нагрузкой вибрация электродвигателя не должна превышать следующих значений:

Номинальная скорость

вращения ротора, об/мин 3000 1500 1000—500

Величина вибрации, мкм . 53 70 100

При повышенной вибрации производят дополнительное центрирование валов,