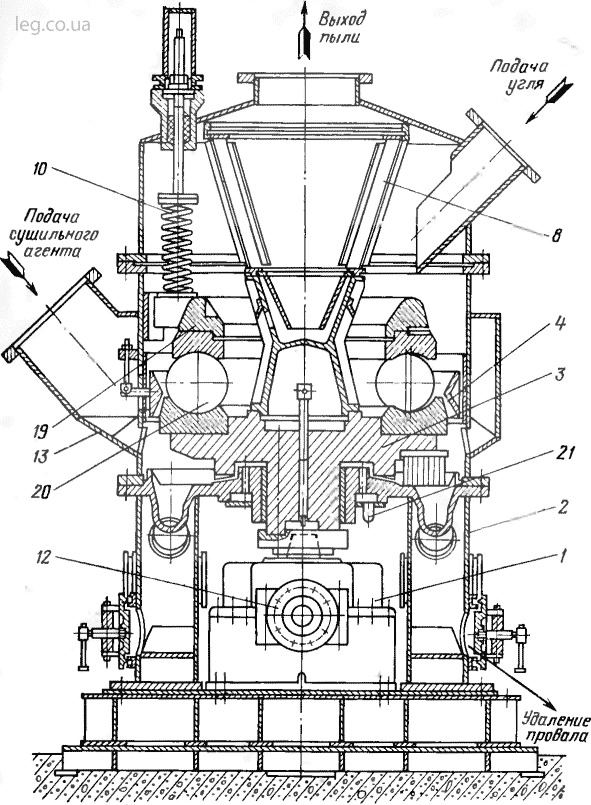

Одной из первых отечественных среднеходных мельниц можно считать мельницу МШС-100, показанную на рис. 2.3. Она спроектирована в содружестве с ЦКТИ Ново-Краматорским машиностроительным заводом и изготовлена на этом заводе. Мельница состоит из редуктора, корпуса, размольного кольца, закрепленного на столе, размольных шаров, число и диаметр которых зависят от производительности мельницы, нажимного устройства, состоящего из колец, постоянных и заменяемых пружин, механического вращающегося сепаратора.

Рис. 2.3. Мельница среднеходная шаровая типа МШС-100.

19 — нажимное кольцо; 20— шары; 21— воздух для уплотнения. Обозначение других позиций — см. рис. 2.2. и элемент гидравлического нажимного устройства; 22 — клапан.

Обозначение других позиций — см. рис. 22 и 2.3.

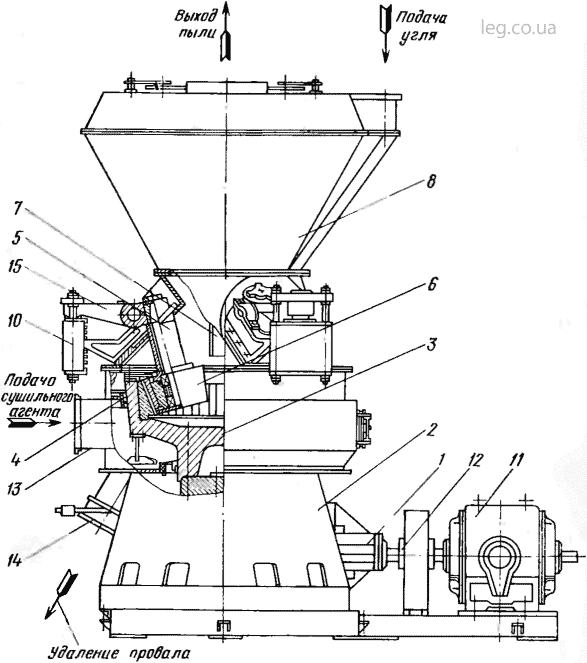

Рис. 2.4. Мельница среднеходная шаровая типа МШС-158.

Топливо подается по патрубку на стол, идет к шарам, размалывается и потоком сушильного агента выносится в сепаратор. Верхнее кольцо удерживается от вращения выступами, входящими в пазы в корпусе мельницы. Оно состоит из двух частей — постоянной и изнашиваемой, что позволяет заменять только прилегающую к шарам часть. Вращающаяся часть сепаратора скреплена со столом и имеет постоянную частоту вращения. Для регулирования тонкости помола она снабжена планками, позволяющими уменьшать или увеличивать проходное сечение.

Вокруг кольцевого зазора на корпусе мельницы крепится направляющая броня, предохраняющая корпус от износа, а также позволяющая регулировать скорость потока в зазоре и придавать нужное направление потоку воздуха в сторону шаров.

Мельница предназначена для работы у металлургической печи и рассчитана на давление до 2 кгс/см2 . В целях более надежного уплотнения размольного стола имеется воздушный затвор, а между днищем корпуса и столом — камера, в которую подводится некоторое количество воздуха с давлением, на 0,1 кгс/см2 большим, чем давление сушильного агента, подводимого к мельнице. Воздух из камеры может выхолить во внутреннюю полость мельницы и через уплотнение — наружу. Цилиндрический корпус мельницы опирается на две сегментные опоры, прикрепленные к раме: между ними размещен редуктор. В каждой из сегментных опор размещены устройства для удаления провала в виде шлюзовых отсеков, имеющих затворы на входе и на выходе. При работе мельницы верхний клапан, соединяющий полость мельницы с шлюзовым отсеком, открыт и предметы, выпавшие под стол, сметаются щеткой в отверстия в днище корпуса и накапливаются в шлюзовом отсеке. В это время давление внутри мельницы и в отсеке одинаково. Перед удалением из отсека накопившихся в нем предметов верхний клапан закрывается, давление в отсеке снижается до атмосферного и через открытый нижний клапан содержимое отсека выгружается. Система смазки предназначена только для редуктора: шестеренчатый насос Ш-18 производительностью 18 л/мин создает давление масла в нагнетательном трубопроводе 3.5 кгс/см3 .

Позднее СТЗ совместно с ЦКТИ были разработаны еще несколько типоразмеров шаровых среднеходных мельниц большей производительности. К их числу относятся мельницы МШС-158 (рис. 2.4) и МШС-295. Размол в мельнице МШС-158 производится большими полыми шарами (0 530 мм), передвигающимися по желобковой дорожке нижнего размольного кольца с пониженной скоростью набегания шара на слой угля. При данной конструкции мельницы допускается глубокий износ размольных элементов (суммарный износ шаров, верхнего и нижнего колец по вертикали составляет около 230 мм). Мельница рассчитана на работу под давлением до 800 кгс/м2 . Смазка обеспечивается от шестеренчатого насоса, встроенного в редуктор. Корпус мельницы цельносварной и состоит из двух частей, соединенных болтами. Нижняя часть является опорой для всей мельницы, на ней смонтированы уплотнительная система размольного стола и устройство для удаления провала. Эта часть опирается на раму, общую для корпуса, редуктора и электродвигателя. Верхняя часть корпуса представляет собой цилиндр, снаружи которого эксцентрично расположена окружающая его «улитка» для подвода горячего воздуха. В цилиндрической части корпуса предусмотрены большие двери с уплотнением, обеспечивающие доступ к размольным элементам для их ремонта или монтажа. Внутри цилиндрической части корпуса по всему наружному периметру стола установлена регулируемая по высоте броня: перемещение брони нужно для образования кольцевой щели требуемого размера и правильного направления потока горячего воздуха, поступающего из-под стола.

Редуктор коническо-цилиндрический двухступенчатый с передаточным числом ί=29,13.

Размалывающая часть МШС состоит из верхнего и нижнего колец с желобковыми дорожками и девяти полых шаров с отверстиями 0,30 мм для контроля за износом стенок шаров. Нижнее кольцо устанавливается на чугунный стол, укрепленный болтами на планшайбе редуктора. Верхнее составное кольцо не вращается и передает усилие от блоков пружин на шары. Нажимное устройство состоит из 12 пружинных блоков. Каждый блок имеет парнорасположенные винтовые пружины, укрепленные на крышке верхней части корпуса. Усилие пружинных блоков можно регулировать по мере износа размольных элементов. При износе шаров до 0 480 мм вводится дополнительный шар такого же размера. При износе до диаметра примерно 440 мм шары и кольца должны быть одновременно заменены новыми. В конструкции мельницы МШС-295, аналогичной мельнице МШС-158, намечено поставить 12 полых шаров с диаметром 750 мм. Нажимное устройство на размольные элементы в мельнице МШС-295 предусмотрено пневмогидравлическим, состоящим из шести цилиндров, установленных вертикально на верхней плите корпуса мельницы (см. элемент а на рис. 2.4). Цилиндры примерно на 4/5 объема должны быть заполнены жидким маслом. Воздух в цилиндры подается от компрессора при давлении р=100 кгс/см2 . Нажатие на размольные элементы во время работы мельницы можно регулировать изменением давления воздуха в пневмогидравлической системе. Конструкция такого нажимного устройства для крупных шаровых мельниц видна из рис. 2.4,а. Технические характеристики мельниц МШС приведены в табл. 2.1.

Наиболее характерной конструкцией валковых и роликовых среднеходных мельниц с конической чашей можно считать изготовленные в СССР мельницы производительностью 9; 12 и 16 т/ч с диаметрами конической чаши соответственно 1460, 1600 и 1790 мм. Мельницы рассчитаны на работу под разрежением. Проекты мельниц производительностью 9 и 12 т/ч типов ВМ-146 и ВМ-160 были разработаны Сибирским отделением ОРГРЭС, а последней типа МРС-179-СТЗ. Мельница производительностью 9 т/ч была установлена в 1964 г. на Черкасской ТЭЦ, а мельницы 12 и 16 т/ч — на Новокузнецкой ТЭЦ соответственно в 1961 и 1968 гг.

Общий вид мельницы производительностью 16 т/ч типа МРС-179 приведен на рис. 2.5. Привод мельницы МРС-179 состоит из электродвигателя и коническо-цилиндрического редуктора, соединенных между собой зубчатой муфтой. Электродвигатель имеет два выходящих из корпуса конца вала для присоединения с одной стороны редуктора, с другой — мельничного вентилятора. На тихоходном вертикальном вале редуктора имеется съемная планшайба, на которой монтируется размольный стол. В редуктор встроен шестеренчатый масляный насос. Размольный стол состоит из чугунного корпуса и стальной конической чаши. На внутренней поверхности чаши монтируется броня из отдельных плит, закрепляемых сверху с помощью стального кольца, а снизу входящих в специальный паз. К нижней части стола крепятся четыре скребка для удаления провала.

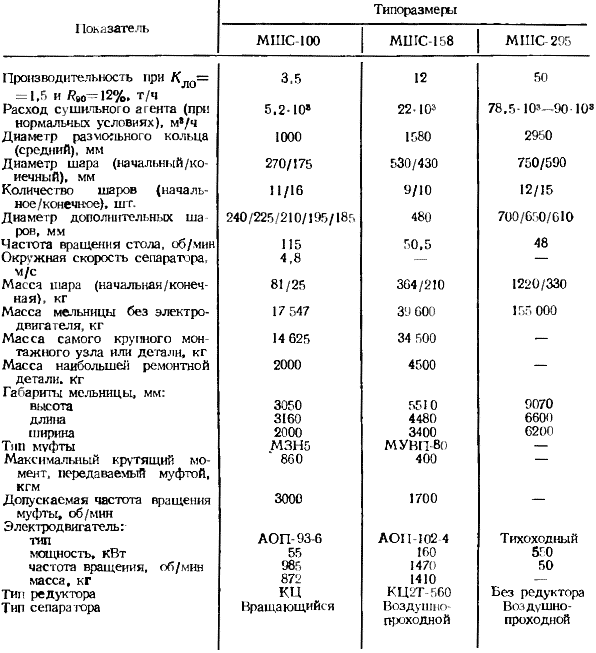

Таблица 2.1

Характеристики шаровых среднеходных мельниц

Угол наклона внутренней образующей плит брони к вертикали равен 20°. Размольный ролик укреплен на корпусе сепаратора. На оси ролика на ступице смонтирован бандаж. Бандаж ролика со ступицей и втулкой уплотнения свободно вращается в подшипнике скольжения, который состоит из двух бронзовых втулок с канавками для смазки. Для предотвращения попадания пыли в подшипник применяется уплотнение, создаваемое за счет давления воздуха, подводимого через специальные отверстия; кроме того, на втулке уплотнения имеется плотно посаженное бронзовое кольцо. Бандаж насажен на ступицу по конической поверхности с углом 8°. Для предотвращения присосов холодного воздуха собранная ось ролика уплотнена резиновой манжетой. Каждый ролик имеет свой пружинный блок.

Рис. 2.5. Мельница среднеходная роликовая типа МРС-170

Обозначение позиций — см. рис. 2.2.

Пружины установлены между рычагом и траверсой. Перемещение рычага вверх ограничивается опорой блока, которая устанавливает зазор между плитами брони стола и бандажом. Перемещением траверсы регулируется натяжение пружины. В мельницах этой конструкции применен сепаратор воздушно-проходного типа. Для регулирования тонкости помола в сепараторе имеются поворачивающиеся лопатки. На верхней части сепаратора установлена колонка дистанционного управления типа КДУ-ППК с сервомотором, связанная с поворотным механизмом лопаток. Эта система позволяет менять тонкость помола изменением ширины щели между лопатками сепаратора как непосредственно на мельнице, так и со щита управ ления. Корпус мельницы представляет собой неразъемную сварную конструкцию. С боков корпуса находятся две сходящиеся улитки, по которым сушильный агент поступает под стол и через направляющий аппарат в размольную часть мельницы. На улитках имеются два люка для осмотра внутренней полости мельницы. Направляющий аппарат состоит из сварного обода с лопастями и установленной над ним кольцевой фасонной брони, которая направляет сушильный агент к центру размольной части. В днище корпуса имеется отверстие, к которому присоединен патрубок для отвода провала. В центре днища установлено уплотнение размольного стола. Корпус МРС двумя своими опорами, выполненными в виде усеченных конусов, крепится к общей для корпуса, редуктора и электродвигателя фундаментной раме. Сварная конструкция рамы выполнена из швеллеров и листовой стали. На верхней поверхности рамы имеются площадки и пазы для установки и закрепления корпуса, редуктора и электродвигателя. По периметру рамы расположены кронштейны с отверстиями под болты для крепления рамы с мельницей к фундаменту. Зубчатые передачи и подшипники редуктора мельницы смазываются жидкой циркулирующей смазкой от встроенного в редуктор шестеренчатого насоса. Отстойником и баком для масла служит корпус редуктора. Возле редуктора установлен вертикальный трубчатый маслоохладитель, фильтры, трубопроводы и приборы для контроля за смазкой. Подшипники скольжения размольных роликов смазываются жидким маслом путем периодической его заливки в нижнюю полость. Циркуляция масла в этих подшипниках осуществляется по винтовым канавкам в бронзовых втулках, где масло поднимается вверх и через боковое отверстие в оси ролика вновь возвращается по центральному отверстию в оси в нижнюю полость. Через центральное отверстие оси ролика масло периодически доливается до требуемого уровня. Технические характеристики этих мельниц приведены в табл. 2.2.

Таблица 2.2

Характеристики валковых (роликовых) среднеходных мельниц

Мельницы типов МШС и МРС не нашли в отечественной энергетике широкого применения и были изготовлены только в единичных образцах. Мельницы среднеходные валковые — МВС изготовлялись в значительном количестве СТЗ. Эти мельницы применяются на ТЭЦ промышленных предприятий, и их выпущено уже несколько сотен.

Первыми были выпущены МВС производительностью 4,5; 11,5 и 16 т/ч. Проекты мельниц производительностью 11,5 и 16 т/ч были разработаны Ново-Краматорским машиностроительным заводом (НКМЗ) совместно с ЦКТИ в 1956 г., а мельницы 4,5 т/ч — СТЗ и ЦК'ГИ в 1959 г. Несколько образцов таких мельниц было изготовлено НКМЗ. В 1958 г. СТЗ по документации НКМЗ изготовил первые образцы мельниц производительностью

- т/ч. Первоначально тип мельниц обозначался ВСМ 1250/950 и ВСМ 1400/1070, где буквы означали: В — валковая, С — среднеходная, М—мельница, цифры: 1250 и 1400 — размеры стола, мм, 950 и 1070 — наибольшие диаметры валка, мм. В 1960 г. были изготовлены первые мельницы ВСМ 900/690 производительностью 4,5 т/ч. Далее был разработан типажный ряд МВС производительностью до 25 т/ч и проведена первая их модернизация. Мельницы МВС-90, МВС-105, МВС-125 и МВС-140 (цифрой обозначен размер стола, см) выпускались в таком виде до 1968 г., после чего была проведена вторая модернизация [9], и эти мельницы стали выпускаться с индексом А (например, МВС-90А). Мельница МВС-160 для энергетики не изготавливается, а с некоторыми изменениями выпущена как тип МВС-16Ф для размола фосфоритов в химической промышленности.

Отечественные СМ, рассчитанные на работу под разрежением, как правило, имеют электродвигатель, соединенный с редуктором мельницы и мельничным вентилятором. Барнаульским котельным заводом изготавливаются четыре типоразмера таких вентиляторов марки ВВСМ [24]. Мельница и вентилятор образуют вместе один компактный агрегат (см. рис. 2.2).

Общее развитие конструкций валковых среднеходных мельниц можно проследить по рис. 2.6 и табл. 2.3.

Первые отечественные мельницы типа МВС были установлены на Новокузнецкой, Фрунзенской, Алма- Атинской ТЭЦ и на ряде других станций, где проводилось их испытание и отладка конструкции.

Рис. 2.6. Совершенствование конструкции валковых среднеходных мельниц типа МВС первого выпуска (а), второго выпуска (б), третьего выпуска (в). Обозначение позиций — см. рис. 2.2.

Таблица 2.3

Характеристики валковых (роликовых) среднеходных мельниц

Рис. 2.7. Совершенствование конструкции валка.

а—в — варианты реконструкции валка мельниц типа МВС; г — валок (ролик) мельницы типа МРС; → подача воздуха; →— подача масла; 1 — рычаг; 2 — ось валка; 3 — упорный болт; 4— воздушное уплотнение; 5 — роликоподшипник; 6 — бандаж; 7 — корпус валка; 8 — масляное уплотнение; 9 — нажимное кольцо.

За время совершенствования конструкции остались неизменными размеры стола, максимальные диаметры валка, горизонтальная плоскость стола и угол наклона оси валка, равный 15°; все остальные характеристики и конструкция узлов мельницы в той или иной мере подвергались изменениям. В первую очередь они коснулись размольных элементов (рис. 2.7), которые вначале изготовлялись из стали 70ХЛ или Г13Л, а несколько позже — из стали 25Л с нанесением на рабочую поверхность слоя износостойкой наплавления электродами Т590, Т620 или проволокой из специальных порошков. Максимальный срок их службы составлял 600—1000 ч. При модернизации для размольных элементов был применен износостойкий чугун марки 300 Χ13Γ3Μ, благодаря которому срок службы размольных элементов был увеличен до 4000 ч. При применении чугуна марки 300 Х13ГЗС2М срок размольных элементов повысился до 6000 ч при работе на самых абразивных марках угля. Конструкция бандажа валка в связи с использованием другого материала также стала иной [9]. Если раньше бандаж имел цилиндрическую посадку и скреплялся с корпусом валка болтами, то сейчас он сажается на коническую поверхность и крепится специальным нажимным кольцом (рис. 2.7,в). Большим изменениям подвергся и собственно размольный валок: улучшена конструкция масляного и воздушного уплотнения валка. Во избежание невидимой во время работы утечки масла внутрь мельницы и предотвращения возможности попадания пыли в роликовые подшипники при износе уплотнения последнее было вынесено наружу. В связи с этим изменилась и конструкция воздушного уплотнения: простое уплотнение тороидальной поверхности заменено более сложной системой плавающего уплотнения. Комбинированный сварно-литой рычаг заменен литым из высокопрочного чугуна; изменено его крепление к корпусу. Для создания большего объема воздушной полости под столом и для обеспечения возможности подвода горячего воздуха непосредственно в этот объем несколько увеличена высота размольного стола. Была также изменена конструкция лопаточного аппарата, а именно уменьшена площадь его проходного сечения для увеличения скорости воздуха и изменена конфигурация аппарата и брони корпуса с целью придания струе горячего воздуха направления в сторону валков. Жесткость пружин была увеличена, что дало возможность снизить усилия на рабочих органах мельницы и тем самым повысить долговечность их эксплуатации. Новая конструкция пружин показана на рис. 2.8. Изменилась и подвеска блоков пружин к корпусу мельницы. Сложный вращающийся сепаратор заменен более простым воздушно-проходным, который, как показала практика, надежно обеспечивает необходимую тонкость помола в пределах R90=12-35%.

Рис. 2.8. Нажимное устройство - блок пружинный.

1 — рычаг; 2—штанга натяжная; 3 — сферическая опора; 4— корпус блока; 5 — указатель натяжения; 6 — гайка дистанционная; 7 — штанга; 8— тарелка упорная; 9 — пружина; 10— втулка.

Рис 2.9. Совершенствование конструкции корпуса мельницы типа МВС.

1 — опоры корпуса; 2 —фланец подвода горячего воздуха, 3 —опора качания рычага валка; 4 — фланец соединения со средней частью корпуса мельницы; 5 — мигалка для провала; 6 — люк.

Нижняя часть корпуса коробчатой формы (рис. 2.9,а) с опорой на бетонные тумбы сначала была заменена на коробчатую конструкцию (рис. 2.9,б), опирающуюся на общую с редуктором раму, а затем на форму усеченного конуса (рис. 2.9,в), подвод горячего воздуха был поднят. Изменение подвода горячего воздуха значительно облегчило условия работы редуктора, снизив температуру окружающего воздуха в его зоне. Редуктор состоит из корпуса и крышки, отлитых из высокопрочного чугуна, в которых размещены две ступени зубчатых колес: коническая с круговым зубом и цилиндрическая с косым зубом. Валы редуктора опираются на подшипники качения.

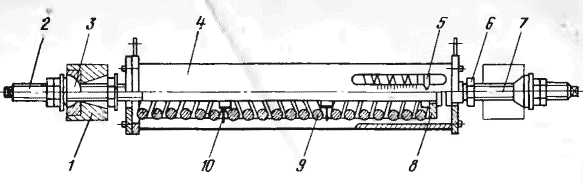

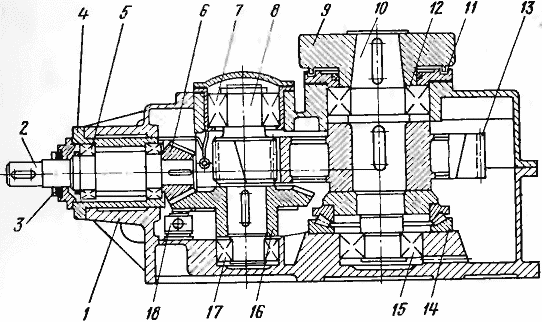

Выходной вал редуктора опирается на упорный подшипник, рассчитанный на восприятие осевых нагрузок, возникающих на размольном столе. Разрез редуктора дан на рис. 2.10, а технические характеристики редукторов среднеходных мельниц, изготовляемых СТЗ, приведены в табл. 2.4.

Рис. 2.10. Редуктор.

1 — корпус редуктора; 2 — вал быстроходный; 3 —уплотнение быстроходного вала; 4 — стакан; 5 — роликоподшипник быстроходного вала; 6 - шестерня коническая; 7 — роликоподшипник вала-шестерни верхний; 8 — вал-шестерня; 9 — планшайба; 10 — вал тихоходный; 11 — уплотнение тихоходного вала; 12 — роликоподшипник тихоходного вала верхний; 13 — колесо зубчатое; 14 — подшипник упорный; 16 — роликоподшипник тихоходного вала нижний; 16 - колесо коническое; 17 — роликоподшипник вала-шестерни нижний; 18 — насос масляный.

Сам редуктор подвергся следующим изменениям: улучшено зацепление быстроходной конической пары, вследствие чего ее долговечность возросла в несколько раз; верхняя крышка редуктора выполнена с разъемом в передней части, где установлена коническая пара, что позволяет при необходимости производить ремонтные работы этого узла без полной разборки мельницы. Каждый редуктор имеет собственную систему смазки со встроенным масляным насосом, что позволяет работать на более чистой смазке. Выделение смазки редуктора в самостоятельную систему позволило применить групповую смазку валков из одного напорного бака. Из него масло самотеком поступает к валкам. Это ликвидировало опасность переполнения камеры валка маслом.

Схема смазки современной мельницы показана на рис. 2.11. Соединение электродвигателя с мельницей стало иным, так как зубчатая муфта заменена эластичной.

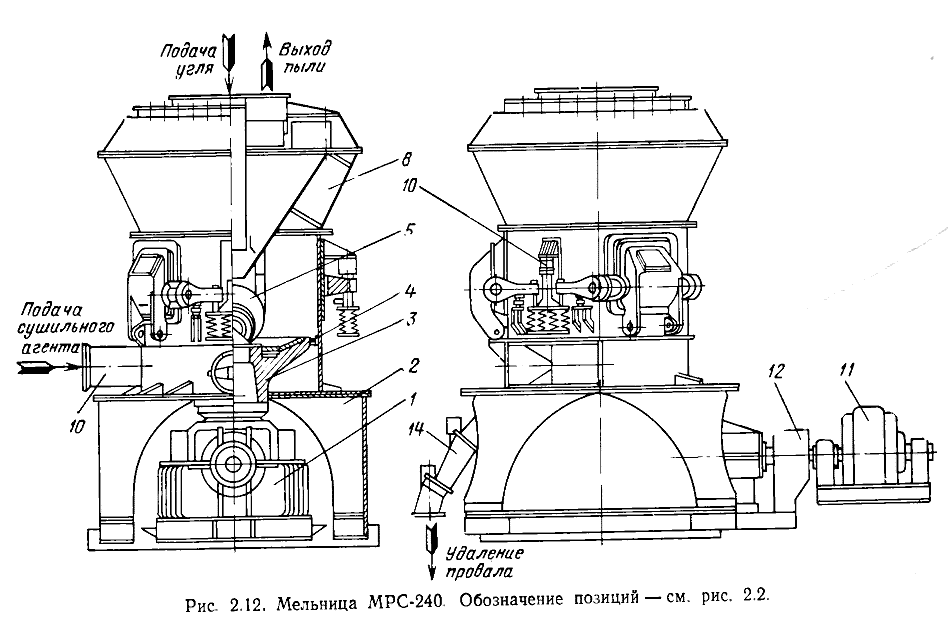

Примером конструкции крупной среднеходной мельницы, рассчитанной для работы под наддувом, является мельница типа МРС-240 производительностью 50 г/ч, показанная на рис. 2.12.

Основным конструктивным отличием этой мельницы является выполнение размольной части с тремя роликами и слабонаклонным (18° к горизонтали) столом. Нажимное устройство при помощи гидравлической системы обеспечивает равномерное распределение усилий на все три ролика. Мельница предназначена для работы под наддувом до 1200 кгс/м2 . При необходимости мельницу можно применять и для работы под разрежением Подвод угля выполнен по трубе к центру стола, куда направлен и возврат из сепаратора. Привод мельницы осуществляется от тихоходного электродвигателя типа АКСЗ-15-41-16. Цапфы оси рычага размольного ролика выходят наружу и располагаются в подшипниках, установленных на верхней части корпуса.

Рис. 2.11. Схема смазки мельницы.

1 — бак для масла с холодильником; 2 — вентиль; 3 — указатель течения масла; 4—подшипники валков; 5 — указатель подачи масла; 6 — фильтр дисковый; 7 — манометр; 8 — клапан обратный; 9 — насосная установка; 10 — клапан предохранительный; 11 — реле поплавковое; 12 — электронагреватель; 13 — резервуар для масла.

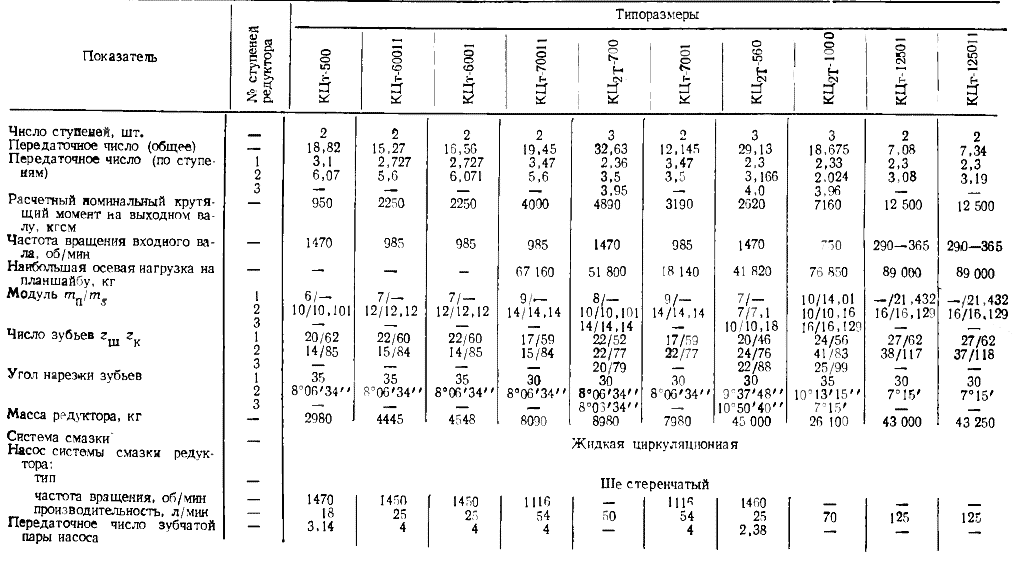

Таблица 2.4

Характеристики редукторов среднеходных мельниц, изготовляемых СТЗ

Это создает более надежное уплотнение, не допускающее пыления из мельницы. Смазка подшипников размольных роликов выполнена Циркуляционной. Каждое нажимное устройство состоит из двух пружинных блоков и гидроцилиндра. Редуктор мельницы коническо- цилиндрический с циркуляционной системой жидкой смазки. Сепаратор воздушно-проходного типа; на верхней крышке сепаратора имеется привод для поворота лопаток от колонки дистанционного управления с сервомотором. Обеспечение плотности мельницы при удалении провала осуществляется мигалкой, которая состоит из двух программно управляемых затворов. Открытие и закрытие каждого затвора производится с помощью исполнительного механизма МЭК63М.

Для энергоблоков, использующих экибастузские угли, была разработана мельница типа МВС-180 производительностью 25 т/ч по экибастузскому углю, что при пересчете на принятый ранее уголь с Кло=1,5 и R90=12% соответствует производительности 32 т/ч. Мельница предназначена для работы под давлением до 1000 кгс/м2 , но допускает работу и под разрежением. Поэтому уплотнения валков и стола выполнены по принципу затвора с подводом к ним воздуха от специальных воздуходувок, чем устраняется опасность пыления. Электродвигатель имеет только один свободный конец вала для привода мельницы. Мельничный вентилятор устанавливается отдельно и имеет свой привод. Мигалка удаления провала аналогична мигалке мельницы МРС-240. Пружинные блоки мельницы МВС-180 для плавного регулирования нажатия снабжены гидравлической системой. Для возможности запуска мельницы при наличии на столе некоторого количества угля валки снабжены системой гидравлического отжатия их на небольшую (до 40 мм) высоту над поверхностью стола. Технические характеристики всех мельниц МВС были приведены в табл. 2.3. Для размола экибастузских углей СТЗ совместно с ВНИИАМ и НПО ЦКТИ ведет проектирование среднеходных мельниц производительностью 65 т/ч и более для энергетических блоков 500 МВт.

Таблица 2.5

Характеристики шаровых среднеходных мельниц ПНР