ГЛАВА ВТОРАЯ

СРЕДНЕХОДНЫЕ МЕЛЬНИЦЫ

2.1. ОБЩИЕ ПОЛОЖЕНИЯ

Среднеходные мельницы, применяемые для измельчения топлива, отличаются от тихоходных ШБМ способом размола. Как известно, размол топлива в ШБМ происходит за счет удара мелющего шара при падении под действием силы тяжести по топливу, лежащему на почти неподвижной относительно шара поверхности, и частично за счет истирания топлива. Размол топлива в СМ происходит почти целиком за счет раздавливания и истирания его между металлическими телами — столом и валками или шарами, прижимаемыми друг к другу усилием пружин или гидравлических устройств. Для ШБМ допустимо попадание с топливом металлических и других, более твердых по сравнению с размалываемым топливом материалов и предметов — кусков породы, колчедана, металлических и пр. Вместе с разрушающими топливо шарами эти посторонние материалы будут участвовать как в процессе измельчения и истирания топлива, а также износа шаров и брони. В любом типе СМ попадание более твердых, чем топливо, материалов приведет к прекращению раздавливания топлива, т. е. к снижению производительности СМ по выходу готовой пыли и ее перегрузке топливом — так называемому «завалу» и останову, а попадание металла, кроме того, может привести к поломке деталей мельницы. Этим обстоятельством объясняются ограничения по содержанию в топливах для СМ металла, колчедана и золы. В топливах для СМ должно быть ограничено и содержание влаги, поскольку при повышенной влажности и отсутствии предварительной подсушки при попытке раздавливании топлива с высокой влажностью его частицы будут не размельчаться, а слипаться, спрессовываться и вызовут явление, называемое «замазыванием». На рис. 2.1 показаны основные принципиальные схемы взаимного расположения размалывающих элементов среднеходных мельниц. Их выполняют в виде валков, шаров и диска — «стола», на центральную часть которого поступает топливо. Размалываемое топливо перемещается под действием центробежной силы с центральной части вращающегося стола к валкам или шарам и раздавливается ими. Для создания сил раздавливания на валки и шары осуществляется нажатие различного вида устройствами. Более подробно о таких устройствах рассказано ниже. Измельченное топливо, пройдя валки или шары, выносится потоком воздуха в сепаратор.

Рис. 2.1. Принципиальные схемы размалывающих элементов среднеходных мельниц

1 — валок; 2 — стол; 3 — броневая плита; 4— устройства для подачи воздуха; 5 — корпус мельницы; 6 — нажимное кольцо; 7 — шар.

Размалывающие устройства (рис. 2.1) состоят из вращающегося стола 2, поверхность которого защищена броней 3, и катящегося по столу ролика 1 или шаров 7. Расположение поверхности стола и роликов может быть разным: горизонтальным (рис. 2.1,а, г, д, е), слабонаклонным (б), или крутонаклонным (в). Форма поверхности ролика, защищенная броней так же, как и стол, выполняется разной: гладкой (рис. 2.1,а, б, в, д) или тороидальной (г); вместо роликов в некоторых конструкциях СМ применяют шары, как показано на схеме рис. 2.1,е. Подача воздуха к размалывающим элементам осуществляется через направляющий аппарат 4, который закрепляют на корпусе мельницы, как показано на рис. 2.1,а, б, в, г, е, или на столе.

Среднеходные мельницы начали использовать в мировой энергетике в 20-х, а в СССР в 30-х годах XX в. Тенденция к более широкому применению этих мельниц в отечественной энергетике наметилась за последние 10—15 лет. Они получили свое название потому, что частота вращения основных размольных элементов (стол, валок, ролик, шар и др.) является промежуточной между тихоходными (ШБМ) и быстроходными (молотковыми и др.) мельницами. Частота вращения размольных элементов в СМ, как правило, лежит в пределах 25— 120 об/мин, и линейная скорость их составляет 3— 10 м/с вместо 15—25 об/мин (2,5—3 м/с) у ШБМ и 500—1500 об/мин (60— 85 м/с) у быстроходных мельниц.

Конструктивное исполнение среднеходных мельниц весьма разнообразно. Условно можно выделить четыре основных типа: валковые (МВС) или роликовые (МРС), шаровые (МШС), маятниковые (ММС) и кольцевые (МКС); два последних типа — ММС и МКС для размола топлива почти не используются.

Следует отметить, что четкого деления мельниц типов МВС и МРС по их конструктивным особенностям нет. Часто эти обозначения относят к одному и тому же типу мельниц.

В отечественной энергетике наибольшее распространение из перечисленных типов получили валковые (роликовые) мельницы. Несколько опытных образцов мельниц типов МШС и МРС было изготовлено отечественной промышленностью

Общим преимуществом всех среднеходных мельниц являются: пониженный удельный расход электроэнергии на размол, равный 6—9 кВт-ч/т топлива (что примерно в 1,5—2 раза меньше, чем у ШБМ), компактность их установки (занимаемая СМ площадь примерно в 4 раза меньше, чем у ШБМ) и малый износ размольных элементов, составляющий 4,0—20 г/т топлива (против 400—500 г/т у ШБМ).

Как видно из табл. 1.2, число топлив, пригодных для измельчения в СМ, довольно велико. В последнее время среднеходные мельницы начали применять и для размола высокозольных углей, запасы которых в СССР значительны (например, для экибастузского угля) В зависимости от абразивности углей рабочая кампания среднеходных мельниц без ремонта составляет 4000 ч и более. Применение же специальных износостойких чугунов для изготовления размольных элементов позволяет получить их износостойкость в пределах 4000-6000 ч на самых абразивных углях.

Среднеходные мельницы обычно применяют в индивидуальных схемах пылеприготовления с прямым вдуванием. При этом, как правило, устанавливаются мельницы, работающие под давлением. Возможность работы под достаточно большим наддувом является одним из существенных преимуществ СМ, позволяющим повысить надежность и экономичность системы пылеприготовления за счет отсутствия отдельного мельничного вентилятора МВ, работающего на сильно запыленном потоке воздуха. Регулирование производительности из-за небольшой аккумулирующей способности СМ при изменении нагрузки котла производится с малой инерционностью, а удельный расход электроэнергии на размол в большом диапазоне производительности мельницы меняется мало.

Недостатком СМ является большая, чем для других видов мельниц, чувствительность к попаданию вместе с топливом посторонних металлических предметов и твердой породы, что ведет к появлению вибрации и увеличению так называемого «провала» из мельницы, в котором наряду с твердыми включениями может быть и уголь. При попадании крупных кусков металла (более 25 мм) может произойти и поломка элементов мельницы. Поэтому в установках с СМ обязательна тщательная очистка угля от посторонних включений, т. е. необходима установка магнитных сепараторов и других устройств для улавливания металла. Относительно более сложная конструкция СМ по сравнению с другими видами мельниц, их чувствительность к включениям и отсутствие опыта эксплуатации на ряде топлив сдерживают и замедляют их внедрение в отечественную энергетику.

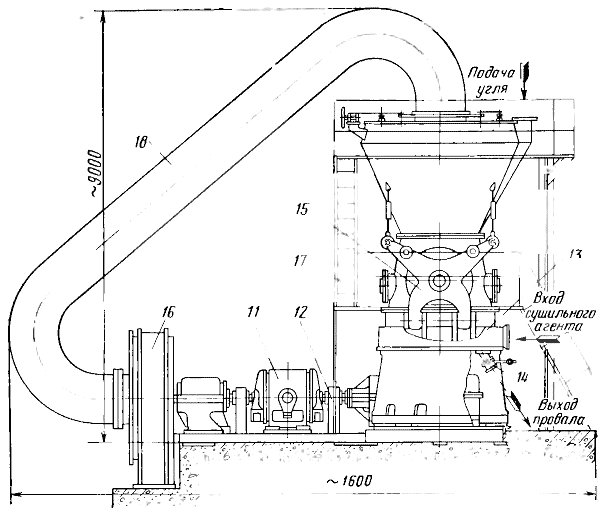

Рис. 2.2. Мельница среднеходная валковая типа MBC-I40A.

1 — редуктор; 2 —корпус; 3 — стол; 4 — сопловой аппарат с подпорным кольцом; 5 — валок; 6 — бандаж валка; 7 — течка для возврата грубой пыли; 8 — сепаратор; 9— лопатки сепаратора; 10 — нажимное устройство; 11 — электродвигатель; 12 — муфта; 13 — камера подвода сушильного агента; 14—мигалка; 15— рычаг валка; 16— вентилятор; 17 — площадки и лестницы для обслуживания; 18 — пылепровод.

Конструкцию и принцип работы СМ лучше всего рассмотреть на примере МВС [7]. Такая мельница (рис. 2.2) состоит из корпуса, сепаратора, размольного стола, двух размольных валков, пружинных блоков и привода, состоящего из электродвигателя и редуктора, соединенных муфтой. Размольные валки связаны между собой двумя пружинными блоками.

Крестообразный рычаг, в который вмонтирован валок, имеет ось качания, расположенную снаружи корпуса на уровне размольной поверхности стола. Ось вращения валка имеет небольшой наклон по отношению к горизонтали (около 15°). Размольная часть валка — бандаж крепится к ступице, вращающейся вокруг оси на подшипниках качения. Валки устанавливаются так, что между бандажом и поверхностью стола образуется небольшой зазор. Стол имеет горизонтальную поверхность, покрытую броневыми плитами, выполненными из износостойкого материала. Стол опирается на планшайбу выходного вертикального вала коническо-цилиндрического редуктора. Сварной корпус мельницы связывает все ее узлы и имеет два патрубка для подвода горячего воздуха и патрубок для удаления провала. Корпус и редуктор крепятся к общей фундаментной раме. Непосредственно на мельнице обычно ставится центробежный сепаратор воздушнопроходного типа. Электродвигатель главного привода через редуктор вращает размольный стол. Уголь, поступающий по течке сепаратора на стол, под действием центробежных сил, возникающих при вращении стола, отбрасывается к периферии и попадает под размольные валки, которые при этом начинают вращаться. Угольная пыль потоком сушильного агента, подаваемого в патрубки корпуса и проходящего далее под стол и через его кольцевой лопаточный аппарат в размольную камеру, выносится из зоны размола в сепаратор, где крупные фракции отделяются и возвращаются на стол для дополнительного измельчения. Готовая угольная пыль выносится потоком сушильного агента через выходной патрубок сепаратора в мельничный вентилятор, подающий ее затем в пылепроводы к горелкам. Тонкость помола регулируется поворотом лопаточного аппарата сепаратора.

Твердые включения (порода, колчедан, металл), попадающие в мельницу с углем через отверстия кольцевого лопаточного аппарата, проваливаются под стол. Эти включения удаляются скребками, укрепленными под столом, через специальный патрубок в корпусе мельницы в систему удаления провала. Как уже было упомянуто, в СССР использовались также импортные мельницы: шаровые типа Е фирм «Бабкок», «Вальтер — Петерс» и «Фуллер», валковые фирмы «Леше» и небольшое количество валковых с коническим столом фирмы «Раймонд».

Импортные МШС типа Е установлены в СССР на ряде ТЭЦ, где размалывают ткварчельский, Киселевский, челябинский и другие угли. Суммарный удельный расход электроэнергии для этих мельниц составляет 12— 16 кВт-ч/т топлива. Мельницы в течение длительного срока обеспечивают бесперебойную работу котла. Износ металла составляет для шаров 22,7 г/т, для нижнего кольца 6,8 г/т топлива [8].

Примером импортных валковых мельниц с коническим столом являются мельницы фирмы «Раймонд» типа ВМ, фирмы КСГ и им подобные. Эти мельницы были подробно описаны, например, в [2]. Эти мельницы с производительностью до 18 т/ч по тощему углю (KЛО=1,7; R90=12%) применялись для размола челябинского, воркутинского, лисичанского, карагандинского, черемховского, нисслевского и других углей.

Наибольшее распространение в СССР из импортных мельниц получили МВС типа LM фирмы «Леше»; их особенностью является применение вращающегося сепаратора. Ротор сепаратора состоит из угольников с привинченными к ним пластинками и приводится во вращение от отдельного электродвигателя. Мельницы такого типа с производительностью до 16 т/ч при KЛО=1,5 и R90=12% были установлены на ряде отечественных электростанций.

В СССР после окончания Великой Отечественной войны началось проектирование и изготовление отечественными предприятиями среднеходных мельниц небольшой производительности. К концу 50-х годов производство всех среднеходных мельниц было передано на Сызранский турбостроительный завод (СТЗ).