Вопрос о качестве изделия является одним из важных вопросов при создании любой машины. Конструктор, создавая машину, в первую очередь ставит перед собой задачу получить лучший результат на базе достигнутых к этому времени решений. Дать правильную качественную оценку конструкции не очень просто, так как элементов оценки качества много, а выбор основных из них и их сопоставление представляет определенную трудность. Поскольку качеству изделий придается особое значение, необходимо наряду с рассмотрением технической сущности конструкций уделять должное внимание оценке их качества. Это относится и к пылеприготовительному оборудованию, от работы которого зависят показатели работы энергоблоков и электростанции в целом. По мере укрупнения котлов увеличивается производительность углеразмольных мельниц и усложняются условия их эксплуатации. Это в свою очередь требует иного подхода к создаваемой конструкции и обнаруживает в ней новые слабые места. С изменением требований к мельницам непрерывно меняется и оценка их качества, которая должна учитывать также возрастающие требования будущего и, прежде всего, увеличение срока безостановочной работы. Таким образом, оценка качества конструкции мельниц, как и других машин, не может быть постоянной и связана с определенными условиями и предъявляемыми требованиями. К критериям качества в первую очередь относятся надежность, классификационные конструктивные показатели, эксплуатационная экономичность и маневренность, технологичность изготовления и ремонта [25].

Для определения уровня качества изделия и создания методик большая работа проведена многими организациями: НПО ЦКТИ, ВНИИАМ, ВТИ, Союзтехэнерго и др.

Надежность.

Опыт освоения энергоблоков ТЭС показал, как сильно зависит надежность и экономичность котлов от надежности работы систем пылеприготовления. Простои, вызванные недостаточной надежностью оборудования, часто приводят к большим потерям. Современная тенденция к укрупнению оборудования ведет к его усложнению. Надежность оборудования обеспечивается на стадиях его проектирования, изготовления, монтажа и зависит от характера эксплуатации. При определении показателей надежности в данном случае использовались работы [26, 27].

Наиболее важной группой критериев надежности являются: средний ресурс до списания; средняя наработка на отказ; средний ресурс между капитальными ремонтами; среднее время восстановления; средняя трудоемкость капитального ремонта; назначенный ресурс элементов оборудования; трудоемкость текущих ремонтов по замене мелющих органов и быстроизнашиваемых элементов; максимально допустимые размеры и содержание посторонних предметов в топливе; коэффициент технического использования и коэффициент готовности.

Средний ресурс до списания СМ принимается равным 10 годам, а ШБМ — 25 годам. Иногда для этого понятия применяется термин «99%-ный ресурс до списания», который означает, что 99% работающих мельниц этого типа гарантированно отработают заданный срок.

Средняя наработка на отказ, т. е. среднее число часов непрерывной работы мельницы от пуска до непредусмотренного останова, определяется по формуле

![]() (2.1)

(2.1)

где ![]() —сумма времени нахождения мельницы в работе, ч; zо — число остановов мельницы за рассматриваемый период из-за выхода из работы ее деталей или узлов.

—сумма времени нахождения мельницы в работе, ч; zо — число остановов мельницы за рассматриваемый период из-за выхода из работы ее деталей или узлов.

Расчетная наработка на отказ при проектировании мельницы определяется по минимальному вероятному сроку до замены наиболее изнашиваемых деталей, например размольных элементов у СМ или шестерен привода и венца у ШБМ, и по времени, необходимому для режимных настроек с остановом мельницы, например для изменения зазора между валком и столом у СМ или для замены уплотнения патрубков у ШБМ.

Средний ресурс между капитальными ремонтами среднеходных мельниц или ШБМ стремятся принять равным ресурсу между капитальными ремонтами котлов, который должен быть равен не менее 2 лет. Детали и узлы, подлежащие капитальному ремонту, рассчитываются, исходя из этого срока.

Среднее время восстановления, т. е. среднее время, необходимое для восстановления до работоспособного состояния вышедшего из строя узла или детали мельницы, определяется по формуле

![]() (2.2)

(2.2)

где![]() —сумма времени, затраченного на все восстановительные работы при неплановых ремонтах.

—сумма времени, затраченного на все восстановительные работы при неплановых ремонтах.

При разработке любого типа мельницы среднее время восстановления рассчитывается, исходя из максимальной нормы расхода времени на восстановление узла или детали, подлежащих текущему ремонту квалифицированной группой рабочих, оснащенных необходимыми приспособлениями и инструментом. Перечень узлов и деталей, предполагаемых к восстановлению при текущем ремонте, приведен в § 2.10.

Трудоемкость текущего и капитального ремонтов также определяется как норма расхода времени, необходимого на производство ремонта квалифицированными рабочими, использующими грузоподъемные устройства, приспособления и инструмент, предусмотренные заводскими инструкциями. Кроме того, конструкция мельницы должна позволять легко и удобно пользоваться этими приспособлениями, а также создавать возможность удобного доступа для разборки узлов и деталей, требующих ремонта. Например, крышки валков и люков в средней части корпуса СМ должны быть легкооткрывающимися; бандаж валка должен иметь коническую посадку, которая позволяет его снять с минимальными усилиями; корпус редуктора должен иметь необходимые детали для установки колес и крепления приспособлений для его выкатки и т. д. Более подробно ремонтопригодность конструкций СМ рассматривается в § 2.10, а ШБМ — в § 3.9.

Назначенный ресурс элементов оборудования, т. е. срок службы отдельных сменных деталей, принимается максимально возможным по условиям их изготовления по передовой технологии производства и при правильной эксплуатации. Это в равной степени относится как к СМ, так и к ШБМ.

Из двух приведенных формул (2.7) для каждого конкретного случая берется та, при которой увеличению Uксоответствует улучшение качества мельницы. Этот метод пригоден для определения любого критерия качества по имеющемуся базовому образцу, показатели которого известны и не вызывают сомнений.

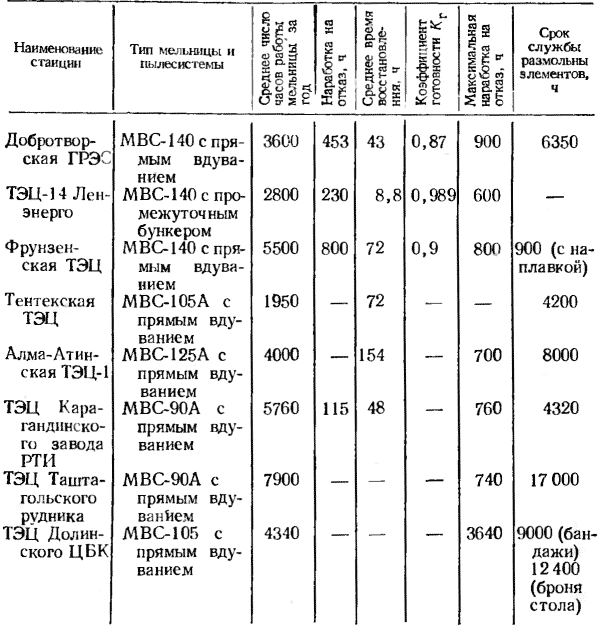

Таблица 2.16

Данные по надежности MFC

В табл. 2.16 приведены показатели надежности работы СМ на отечественных электростанциях. Из таблицы следует, что данные по надежности сильно колеблются и зависят от многих факторов. Поэтому при оценке надежности СМ следует иметь для сравнения расчетные гарантийные показатели.

Сравнение последних с эксплуатационными будет отражать как качество конструкции, так и условия эксплуатации СМ. На надежность работы СМ сильно влияет попадание посторонних предметов в топливо — металла, породы, щепы и др., максимально допустимый размер которых определяется конструктивными особенностями мельницы. Например, попадание металла в МВС совершенно недопустимо, так как оно приводит к разрушению и повреждению (отколам) размольных элементов, выполненных из специального износостойкого и достаточно хрупкого чугуна. Размер куска породы допустим до 20—25 мм. Попадание щепы опасно тем, что может вызвать забивание течки возврата угля из сепаратора, поэтому длина кусков щепы не должна превышать размеров этой течки, а толщина должна быть не более 20—25 мм. К сожалению, пока на электростанциях отсутствуют достаточно эффективные схемы улавливания щепы и металла. На некоторых отечественных электростанциях применяются разработанные Южным отделением ОРГРЭС (ЮО Союзтехэнерго) схемы автоматического включения электромагнитных сепараторов по сигналу металлоискателя и схемы механизации и автоматизации удаления уловленного металла. Основным оборудованием в них являются электромагнитные сепараторы типа М-42 или М-62, металлоискатель типа ЭМИ-1442 и электрический тельфер ТЭ-2. В этой схеме электромагнитные сепараторы и система удаления металла включаются только по сигналу металлоискателя о наличии металла на ленте, что также не исключает попадания металла в мельницы. Наиболее эффективным способом улавливания металла являются многоступенчатые системы установки металлоуловителей в местах пересыпки угля с одного конвейера на другой, которые имеют до пяти мест улавливания. Такие схемы нашли широкое применение на зарубежных электростанциях.

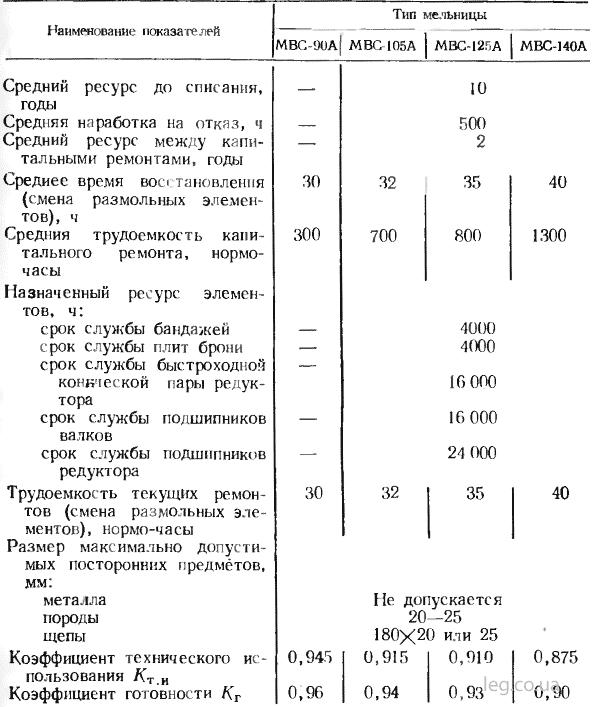

Расчетные показатели надежности мельниц типа МВС приведены в табл. 2.17.

Кроме планируемых простоев СМ для наладочных работ и ремонтов, бывают случайные остановы и дополнительные ремонты, связанные с недостаточной прочностью отдельных деталей и качеством их монтажа или ремонта, а также с недочетами эксплуатации мельниц, в первую очередь с повышенной засоренностью угля посторонними включениями. Как показал опыт эксплуатации первых отечественных СМ, эта потеря составляла примерно 25% планируемых простоев.

Таблицa 2.17.

Расчетные показатели надежности мельниц типа МВС

Наиболее частыми причинами дополнительных остановов мельницы являлись раскалывание бандажей валков и брони стола от попадания металла с углем, пыление вследствие быстрого износа уплотнений, течи масла в системе смазки валков, износ и заклинивание лопаточного аппарата сепаратора, а также различного рода поломки нажимных устройств, системы удаления провала и редуктора.

Устранение этих дополнительных остановов, как правило, приводит к значительному повышению всех показателей надежности и зависит от рациональности проекта пылесистемы, качества мельницы и от квалификации обслуживающего персонала.

Классификационные и конструктивные показатели.

К этой группе показателей относятся: номинальная производительность по расчетному топливу, т/ч; параметрические размеры (диаметр стола, диаметр размольного органа и др.), мм; частота вращения рабочего органа, об/мин; расход вентилирующего агента, м3 /ч; максимальная температура вентилирующего агента, °C; плотность (допускаемое давление или разрежение, присосы), кгс/м2 ; установленная мощность электродвигателя, кВт; масса мельницы, т; габариты (длина, ширина, высота), мм. Эти показатели входят в техническую характеристику мельницы и являются основным результатом конструкторских разработок.