ГЛАВА ТРЕТЬЯ

ТИХОХОДНЫЕ ШАРОВЫЕ БАРАБАННЫЕ МЕЛЬНИЦЫ

3.1. КОНСТРУКЦИИ ШАРОВЫХ БАРАБАННЫХ МЕЛЬНИЦ

Шаровые барабанные мельницы (ШБМ) относятся к классу тихоходных мельниц, так как основной рабочий элемент ее — барабан имеет частоту вращения, равную 15—25 об/мин. Общим для мельниц этого класса является использование для размола сил удара, истирания и частично раздавливания падающими и перекатывающимися мелющими элементами (шарами, цилиндрами и др.) внутри барабана, вращающегося вокруг горизонтальной оси. По характеру процесса размола они делятся на вентилируемые и не вентилируемые. В вентилируемых мельницах процесс размола угля происходит одновременно с его сушкой внутри барабана. Уголь вместе с сушильным агентом подается в барабан через углеподающий патрубок, а готовая угольная пыль тем же агентом выносится из барабана через пылевыдающий патрубок. В не вентилируемых мельницах топливо в барабан подается предварительно высушенным, и поэтому в мельнице происходит только его измельчение. Удаление готовой пыли из не вентилируемой ШБМ производится механическим или другим способом, не связанным с подачей сушильного агента.

Шаровые барабанные мельницы применяются для измельчения антрацитового штыба, каменных и иногда бурых углей. Размер куска топлива, подаваемого на размол, должен быть не более 20-25 мм. Мельницы этого типа широко распространены на отечественных электростанциях и поставляются на экспорт на электростанции, где используется каменный уголь с Кло≤1,2. В связи с внедрением молотковых, мельниц-вентиляторов и среднеходных мельниц ШБМ по экономическим показателям в настоящее время в СССР рекомендуется применять только для размола антрацитового штыба, твердых и высокозольных углей и отходов их обогащения, кокса, полукокса и их подобных топлив.

Для измельчения в барабан загружаются стальные шары диаметром 25—60 мм. Степень заполнения барабана шарами определяется отношением их объема к общему объему и составляет 15—25%.

При работе мельницы первичная грубая сепарация пыли происходит в барабане. Мелкие частицы, подхваченные сушильным агентом, выносятся из барабана и направляются в сепаратор, где крупные фракции отделяются и по течке возвращаются в ШБМ.

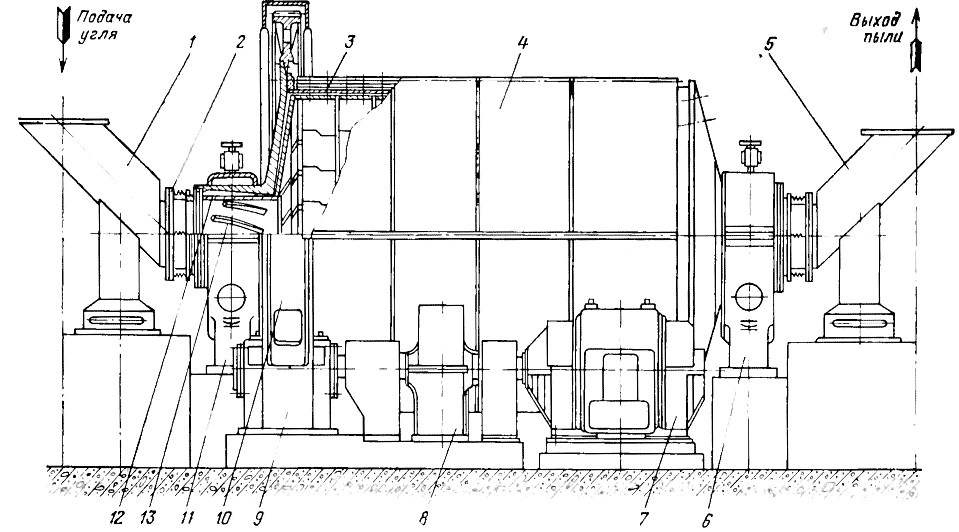

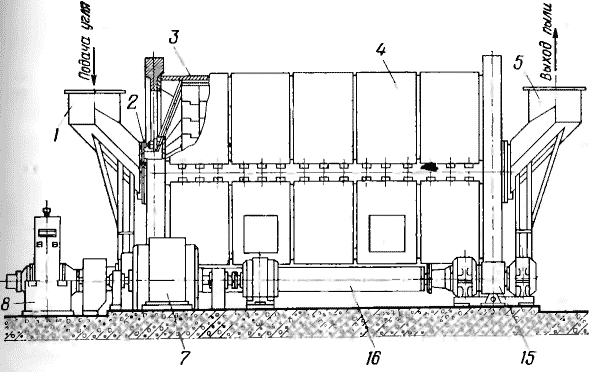

Рис. 3.1. Шаровая барабанная мельница типа ШБМ 287/470 (Ш-16). 1 - патрубок углеподающий; 2 — уплотнение; 3 — барабан; 4— тепловая и звуковая изоляция; 5 — патрубок, выдающий пыль, 6 - подшипник опорный; 7 — электродвигатель; 8 — редуктор; 9 —установка с приводной шестерней; 10 — кожух зубчатого венца; 11 — подшипник опорно-упорный; 12 — втулка полой цапфы; 13 — ребра.

Готовая пыль через верхний патрубок сепаратора выносится в систему пылепроводов, идущих к циклону или непосредственно к горелкам топки котла с цапфами, коренных подшипников (опорного и опорноупорного), привода мельницы, состоящего из электродвигателя, редуктора, приводной шестерни и зубчатого венца, патрубков (углеподающего и пылевыдающего), уплотнений, горловины барабана и станции жидкой смазки. Главным органом и наиболее тяжелой частью мельницы является барабан.

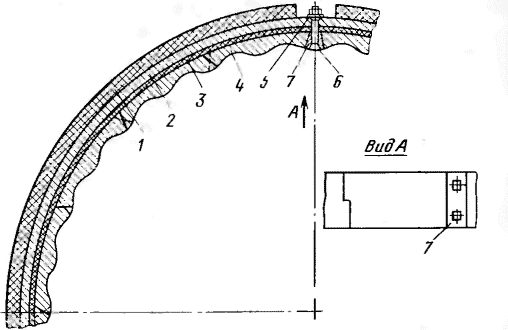

Рис. 3.2. Броня цилиндрической части барабана мельницы.

1—обшивка барабана с тепловой и звуковой изоляцией; 2— барабан; 3 — асбестовая прокладка; 4 — броневая плита; 5 — асбестовый шнур; 6 — болт; 7 — клин.

Обечайка корпуса барабана выполняется сварной из листовой стали. К ней с двухсторон присоединяются торцевые стенки, отлитые из стали. Обечайка барабана и торцевые стенки изнутри защищены броневыми плитами. Броня цилиндрической части барабана состоит из плит с волнистой поверхностью, стыки которых изготовлены с иксообразными замками и скосами для сопряжения с клиньями, предназначенными для распора брони (рис. 3.2). Клинья притягиваются к обечайке барабана болтами с призматической головкой. Плиты брони и клинья образуют геометрически форму непрерывной волны, что способствует захвату и подъему шаров и размалываемого материала. Между броневыми плитами по длине барабана предусматриваются зазоры, обеспечивающие свободное расширение плит, которое происходит под действием температуры сушильного агента и из-за разогрева их от ударов шаров.

Броня торцевых стенок состоит из плоских плит с индивидуальным креплением для возможности независимой их замены при неодинаковом износе. Для уменьшения присосов холодного воздуха и предотвращения пыления через болты для крепления броневых плит на эти болты под шайбы с коническими заточками и под гайки намотан асбестовый шнур. Для обеспечения звуковой и тепловой изоляции под броней барабана прокладывается листовой асбест, а наружная поверхность барабана закрыта тепло- и звукоизолирующей обшивкой. В корпусе барабана имеется люк для доступа в него при замене износившихся броневых плит и шаров.

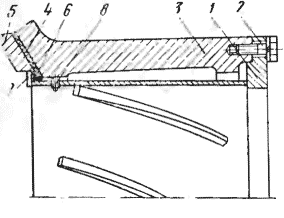

Рис. 3.3. Установка втулки полой цапфы в барабане мельницы.

1 — втулка полой цапфы; 2 — болты крепления; 3 — цапфа барабана; 4 — асбестовая прокладка; 5 — плита брони; 6 — асбестовый шнур; 7 — металлическое кольцо; 8 распорные винты.

Размеры броневых плит позволяют доставлять их через люк во внутреннюю полость барабана. Торцевые стенки имеют полые цапфы, которыми барабан опирается на коренные подшипники. Внутри полых цапф вставлены втулки, состоящие из конической или цилиндрической обечайки и фланца (рис. 3.3). На внутренней поверхности обечайки втулки приварено шесть равномерно расположенных по винтовой линии ребер (см. рис. 3.1, поз. 13), назначением которых является ускорять подачу угля в барабан и возвращать вылетевшие из барабана шары и крупные куски размалываемого топлива. В зависимости от направления винтовых ребер втулки разделяются на втулки левого и правого вращения. Установка на данной мельнице левой или правой втулки определяется схемой сборки мельницы. Втулки крепятся в цапфах барабана с помощью болтов и распорных винтов. Опорами вращающегося барабана служат два коренных подшипника скольжения (рис. 3.4). Подшипник, расположенный у зубчатого венца, воспринимает не только радиальные усилия, но и осевые, для чего сделаны упорные бурты на цапфах передней торцевой стенки. Другой подшипник воспринимает только радиальные усилия. Поверхности подшипников, на которые опираются цапфы торцевых стенок, имеют заливку баббитом марки Б-16. Смазка подается через отверстия в верхней части крышки подшипника от центральной системы жидкой смазки и распределяется по цапфе войлочным полотенцем. Контроль за подачей смазки ведется посредством указателя течения жидкости.

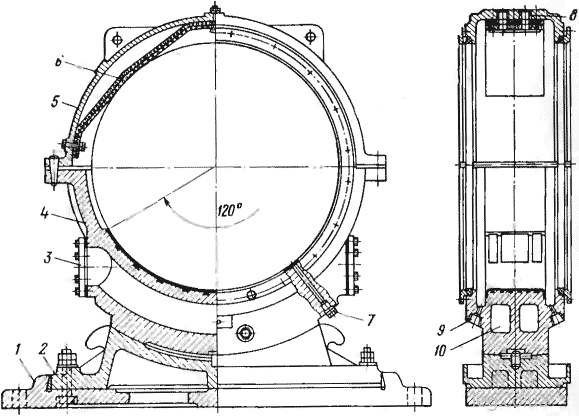

Рис. 3.4. Коренной подшипник шаровой барабанной мельницы Ш-16.

1 — плита фундаментная; 2— опора; 3—крышка камеры охлаждения; 4 — корпус; 5 —крышка подшипника; 6 — войлочное «полотенце»; 7— термометр сопротивления; 8— отверстие для подачи масла; 9—отверстие для слива масла; 10 — каналы водяного охлаждения.

Для слива масла из подшипника в нижней части корпуса предусмотрены специальные отверстия 9. Для контроля за температурой в корпусе подшипника размещен термометр сопротивления. Нормальная работа подшипников возможна при температуре сушильного агента на входе до 450°С. Нижняя опорная часть подшипника имеет шаровую поверхность, что позволяет компенсировать неточность монтажа и равномерно распределить нагрузки на его рабочую поверхность. В теле подшипника сделаны каналы для водяного охлаждения. Уплотнения подшипников выполнены войлочными с поджатием с помощью нажимных колец.

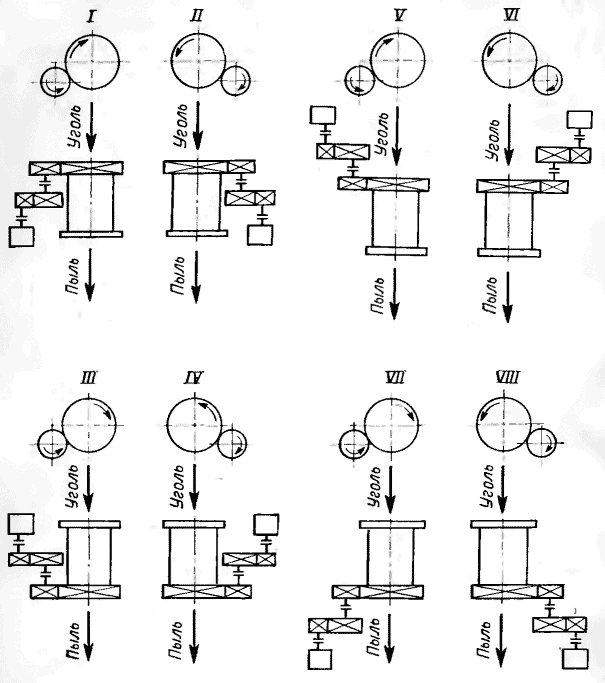

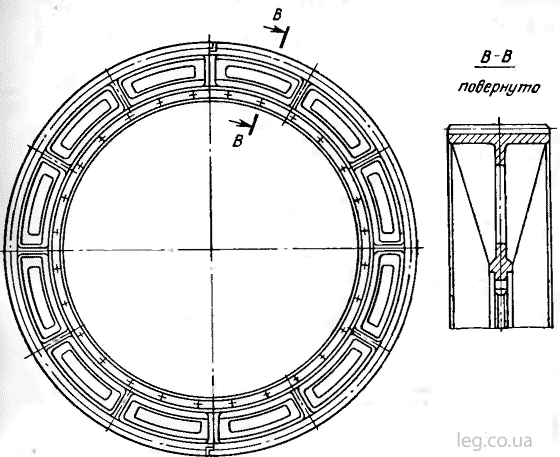

Привод барабана состоит из цилиндрического венца с косым зубом, приводной шестерни, одноступенчатого зубчатого редуктора, электродвигателя и соединительных муфт. Привод имеет несколько возможных схем расположения, приведенных на рис. 3.5. В настоящее время мельницы изготавливаются только с расположением привода по схемам I и II. Зубчатый венец (рис. 3.6) выполняется разъемным из нескольких частей и устанавливается на фланце передней торцевой стенки.

Рис. 3.5. Схемы, возможного расположения привода ШБМ с редуктором

Приводная цилиндрическая шестерня с косыми зубьями насажена на приводной вал или изготовлена заодно с ним. Вал с шестерней установлен на сферических роликовых подшипниках, вмонтированных в корпус.

Рис. 3.6. Зубчатый венец мельницы.

Корпус крепится к раме болтами через овальные отверстия. Наличие регулировочных болтов на раме позволяет установить и зафиксировать требуемое положение вала с приводной шестерней в горизонтальной плоскости. Смазка роликовых подшипников принята густой, закладной. Уплотнения подшипников делают в виде резиновых манжет с пружинным поджатием. Контроль за температурой подшипников осуществляется с помощью термометра сопротивления Редуктор одноступенчатый, он установлен вместе с электродвигателем на сварной фундаментной раме. Тихоходный вал редуктора соединен с валом приводной шестерни, а быстроходный вал с электродвигателем — посредством упругой пальцевой или зубчатой муфты с ограждением. Для предохранения от попадания пыли и разбрызгивания масла зубчатый венец и приводная шестерня покрыты штампованным кожухом из листовой стали. Кожух П-образного сечения выполнен разъемным из пяти частей, соединяемых между собой с помощью болтов; он имеет уплотнения из резиновых полос с овальными отверстиями. Последние позволяют по мере износа полос прижимать их к торцам обода зубчатого венца. Для осмотра зубьев приводной шестерни и венца и для удаления из ванны кожуха отработанной смазки в корпусе приводной шестерни и в кожухе имеются люки. На кожухе крепятся масленки с густой смазкой для зубчатого венца. Верхняя часть кожуха с помощью двух тяг крепится к крышке опорно упорного подшипника; нижняя часть крепится в четырех местах к фундаменту и двумя опорами — к корпусу подшипников приводной шестерни.

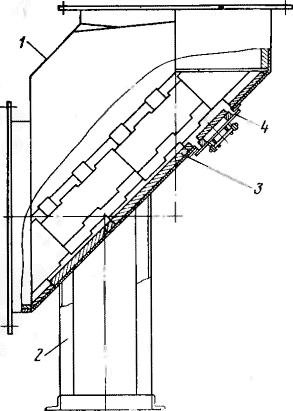

Рис. 3.7. Корытообразный патрубок мельницы.

1 — корпус патрубка; 2 — опоры; 3 — футеровка; 4 — люк.

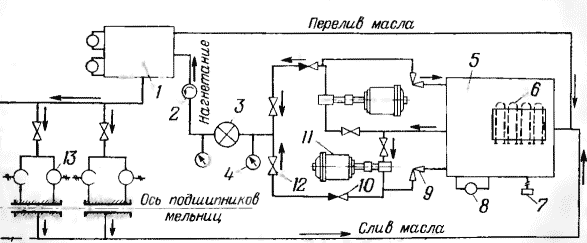

Рис. 3.8. Схема подачи жидкой смазки к подшипникам мельниц Ш-10, Ш-12, Ш-16.

1 — резервуар напорный; 2 — указатель течения масла; 3— фильтр дисковый; 4 — манометр; 5— бак отстойник; 6 — электрогрелка; 7 — термометр электроконтактный; 8 — реле поплавковое; 9 — клапан предохранительный; 10 — клапан обратный; 11 — насосная установка; 12 — вентиль; 13 — регулируемый указатель подачи масла.

Патрубки (рис. 3.7) для подачи топлива в барабан мельницы (углеподающий) и для отвода размолотого угля (пылевыдающий) по конструкции одинаковы. Патрубки имеют сварную корытообразную форму и изготовляются из стального листа и фасонного проката. Нижняя часть патрубка с целью увеличения срока службы защищена литыми броневыми плитами из износостойкой стали. В целях предотвращения отложений топлива в углеподающем патрубке и пыли в пылевыдающем патрубки имеют наклон в 45°. Для осмотра внутренней части патрубка и доступа внутрь барабана в корпусе патрубка имеется люк, закрываемый откидной крышкой. Для предотвращения пыления и присоса холодного воздуха места соединения патрубков с цапфами барабана имеют специальные уплотнения. Более подробно о патрубках и их уплотнении сказано в § 3.4.

Коренные подшипники смазываются от центральной системы жидкой смазки, схема которой показана на рис. 3.8. Система состоит из насосной станции, напорного резервуара и маслопроводов с арматурой. Насосная станция располагается в приямке с отметкой пола —2400 мм и состоит из резервура-отстойника вместимостью 1,3 м3 , насосной установки с двумя шестеренчатыми или винтовыми насосами (рабочий и резервный), смонтированными на общей раме с электродвигателями, дискового (пластинчатого) фильтра, очищаемого вручную и прикрепленного к стенке резервура, предохранительного клапана с переливным устройством, реле давления и трубопроводов с фасонными частями и арматурой. На высоте не менее 10 м от уровня пола устанавливается напорный резервуар вместимостью в 0,85 м3 . В нем имеется поплавковое реле для контроля и сигнализации о положении уровня масла и змеевик с проточной водой для охлаждения масла. Подшипники и зубчатые зацепления редуктора смазываются брызгами масла из ванны редуктора.

До начала 30-х годов на электростанциях СССР в основном работали импортные мельницы фирм «Гумбольдт», «Бабкок», «Рема-Бютнер», «Пфейфер», «Гардинг», «Кеннеди» и др. [42]. Затем углеразмольные ШБМ начали выпускать отечественные заводы: ТКЗ, НКМЗ (г. Краматорск), Электросталь и с 1956 г. Сызранский турбостроительный завод (СТЗ).

Рис. 3.9 Мельница с коническим барабаном ШК-32.

Обозначения —см рис 3.1.

До 1957 г. максимальная производительность шаровых барабанных мельниц, изготовлявшихся в СССР, была равна 16 т/ч по АШ. Это были мельницы ШБм2 07/265; ШБм2 20/330; ШБм2 50/390; ШБм2 87/410; ШБм2 87/470 производительностью соответственно 4, 6, 10, 12 и 16 т/ч по АШ. Цифры в обозначении мельниц показывают: первая—расчетный диаметр барабана, вторая— его расчетную длину в сантиметрах. Увеличение производительности котлов привело к необходимости создания больших ШБМ.

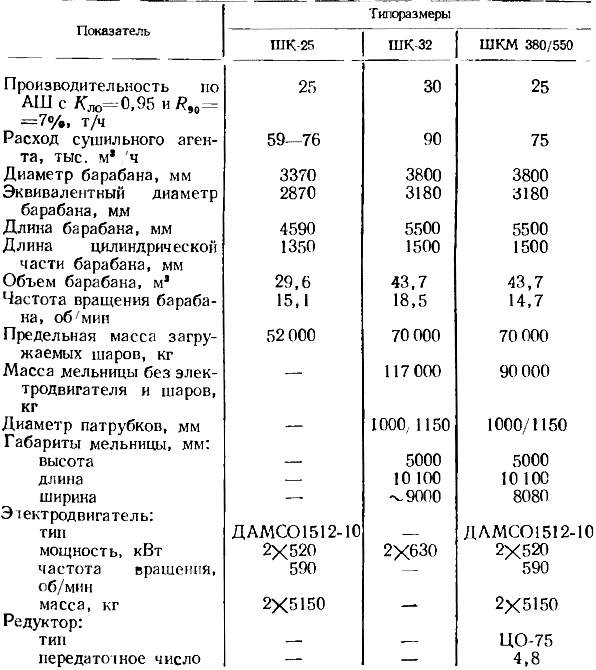

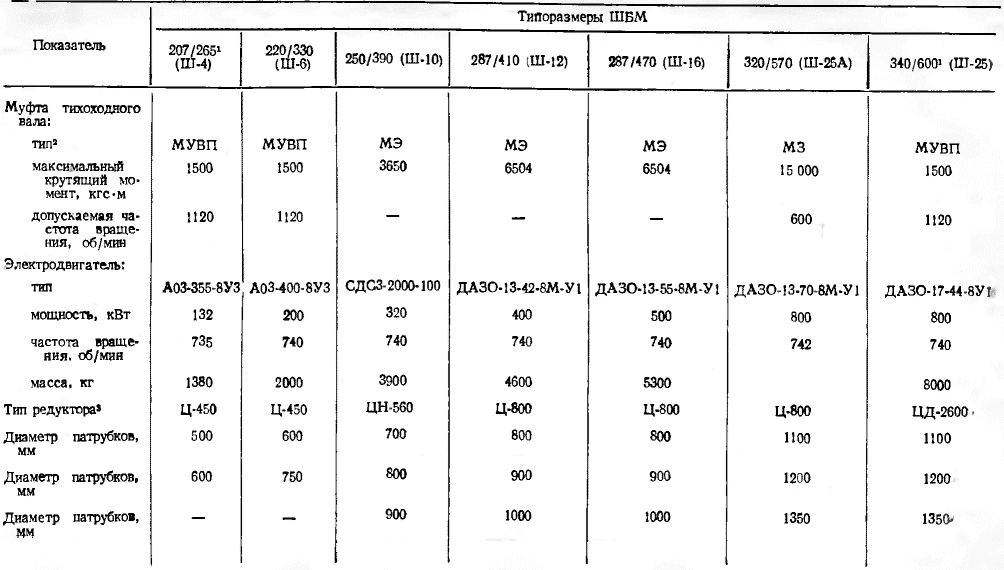

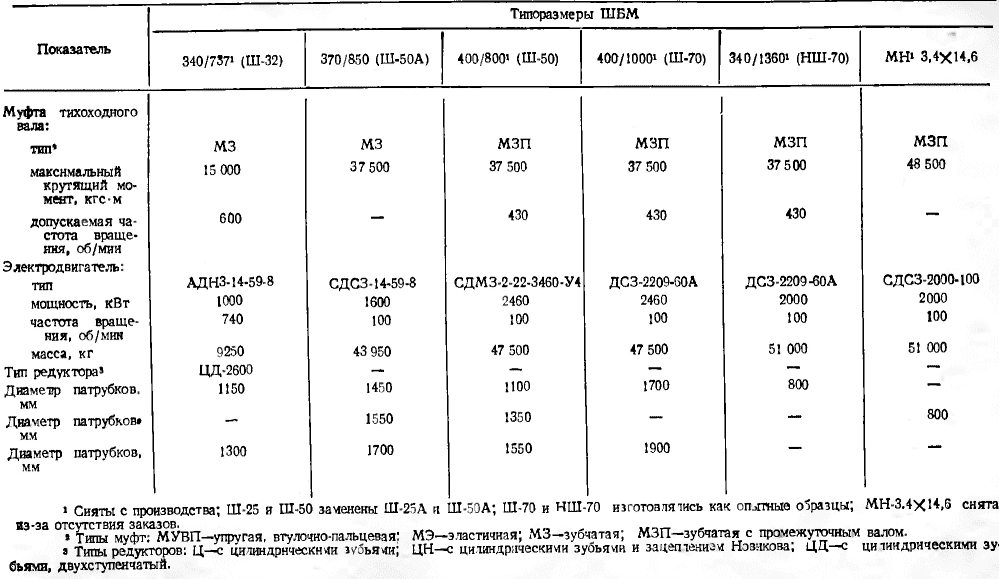

Таблица 3.1

Характеристики мельниц типа ШK

На заводе «Электросталь» были созданы мельницы производительностью 25 и 32 т/ч по АШ с биконической формой барабана, конструкция которых показана на рис. 3.9. На СТЗ были созданы мельницы производительностью 25, 32, 50 и 70 т/ч по АШ с барабанами цилиндрической формы. На этом же заводе впоследствии сосредоточилось все производство ШБМ.

Техническая характеристика ШБМ с коническим барабаном (условно обозначенных ШК) приведена в табл. 3.1. Отличием этих мельниц от цилиндрических, кроме формы барабана, является наличие двух приводов, расположенных по обе стороны барабана и передающих усилие, на один зубчатый венец. Предполагалось, что при работе мельницы более крупные шары будут собираться ближе к загрузочной стороне, а мелкие — в удлиненной конической части барабана ближе к выходному патрубку, что приведет к более интенсивному начальному измельчению угля крупными шарами, падающими с большей высоты, а в конической части уголь будет доизмельчаться большим числом шаров малого диаметра. Ожидалось, что экономичность измельчения в конических мельницах будет выше, чем цилиндрических, а форма барабана облегчит вынос готовой пыли из барабана. Однако предполагаемого разделения шаров в барабане в действительности не наблюдалось. Удельный расход электроэнергии на размол у мельниц типа ШК фактически оказался в тех же пределах, что и у цилиндрических. Мельницы с биконической формой барабана не показали также каких-либо других преимуществ и не получили широкого распространения.

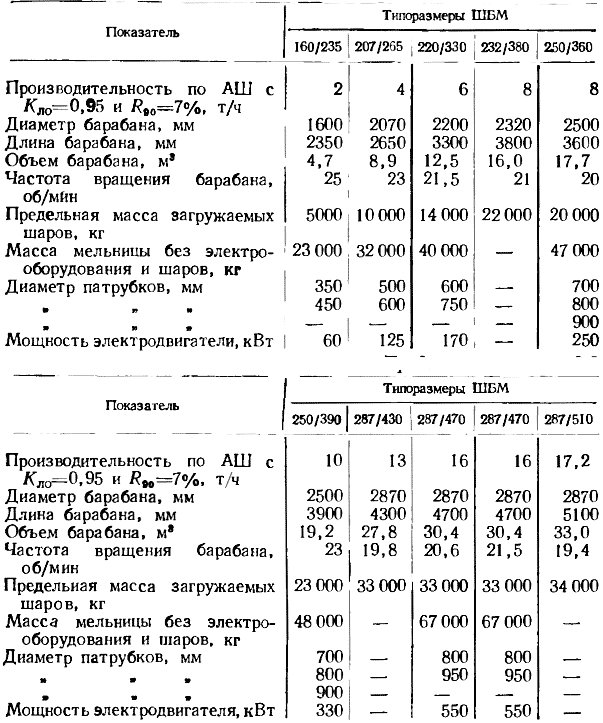

Ранее выпускавшиеся ШБМ имели характеристики, приведенные в табл. 3.2.

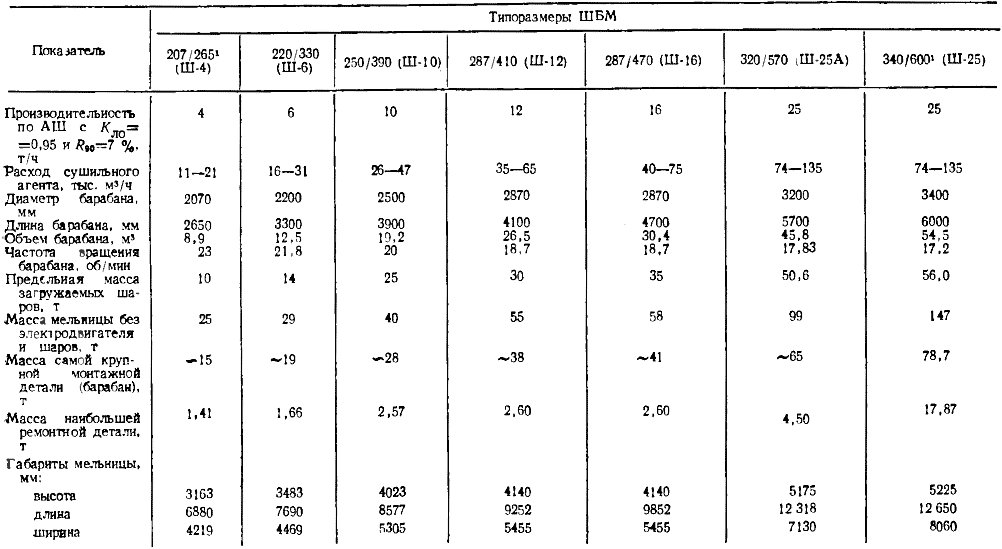

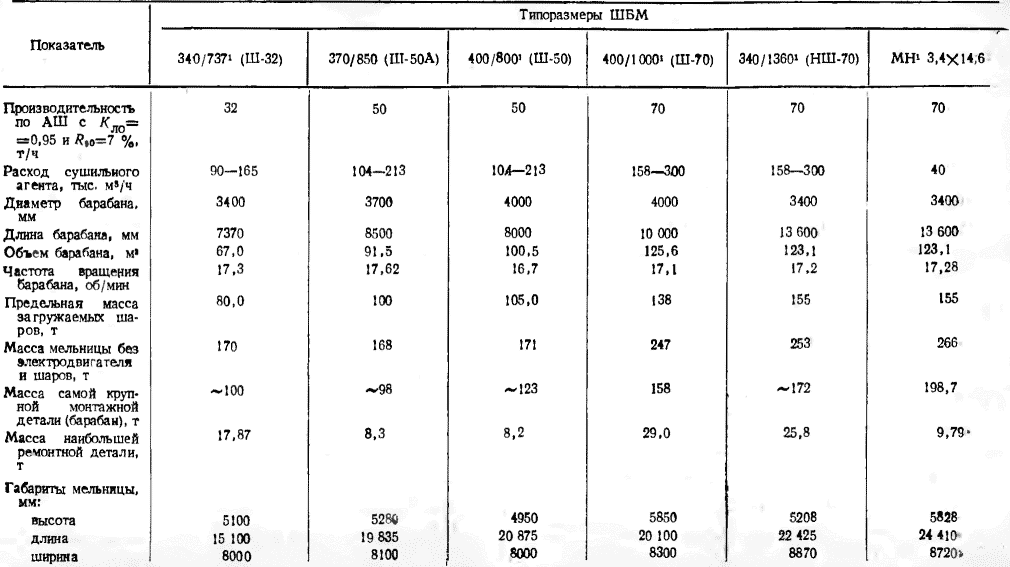

В табл. 3.3 приведены технические характеристики ШБМ, выпускаемых СТЗ и снятых им с производства, но имеющихся на электростанциях. Мельницы, приведенные в табл. 3.3, составляют типажный ряд, предусмотренный ГОСТ 6795-74. Для ШБМ были испытаны разные типы приводов. Кроме показанного на рис. 3.1 зубчатого привода с редуктором и быстроходным электродвигателем применяются следующие конструкции приводов: зубчатый без редуктора от тихоходного электродвигателя, фрикционный с редуктором от быстроходного электродвигателя, фрикционный без редуктора от тихоходного электродвигателя и дугостаторный привод.

Типичным примером мельницы с зубчатым приводом от тихоходного электродвигателя является мельница Ш-50А (рис. 3.10).

Таблица 3.2

Характеристики ранее выпускавшихся ШБМ

Продолжение табл. 3.2

Вал синхронного электродвигателя, который вращается с частотой 100 об/мин, непосредственно (через муфту) соединен с приводной шестерней. В связи с особенностями компоновки мельницы и электродвигателя привод имеет промежуточный вал. Вспомогательный привод для проворачивания барабана при ремонте мельницы присоединяется ко второму концу вала приводной шестерни, а не к валу редуктора, как это делается при редукторных приводах.

Таблица 3.3

Характеристики ШБМ Сызранского турбостроительного завода

Продолжение табл. 3.3·

Продолжение табл. 3-3

Продолженае табл. 3.3

Рис. 3.10. Шаровая барабанная мельница типа Ш-50Α.

14 — вспомогательный привод. Обозначение других позиций —см. рис. 3.1.

Для таких крупных мельниц отказ от редуктора может сделать привод более экономичным, несмотря на большую стоимость тихоходного электродвигателя. Венец мельницы Ш-50А в целях снижения удельных нагрузок выполнен с косым зубом. Торцевые стенки с цапфами изготовляются литыми, как и у всех мельниц с зубчатым приводом.

Мельница Ш-25 (рис. 3.11) изготовлялась с фрикционным приводом и редуктором. Барабан мельницы опирается через два бандажа на четыре ролика (два ведущих на одном общем валу и два опорных, не связанных друг с другом). Передача крутящего момента от приводных роликов к барабану производится за счет сил трения между поверхностями бандажей и роликов. В связи с тем, что здесь используется трение качения, потери мощности на вращение барабана меньше, чем у зубчатого зацепления.

Приводные и опорные ролики смонтированы на сферических роликовых подшипниках, что также снижает потери на холостой ход мельницы. Положение оси барабана регулируется перемещением опорного ролика в направлении, перпендикулярном продольной осн барабана. Торцевые стенки барабана у мельниц с фрикционным приводом облегчены и представляют собой сваренный из листовой стали усеченный конус. Непосредственно к центральному отверстию в торцевых стенках примыкают уплотнения патрубков.

Рис. 3.11. Шаровая барабанная мельница Ш-25 с фрикционным приводом.

15 — приводной ролик; 16 — приводной вал. Остальные обозначения — см. рис. 3.1.

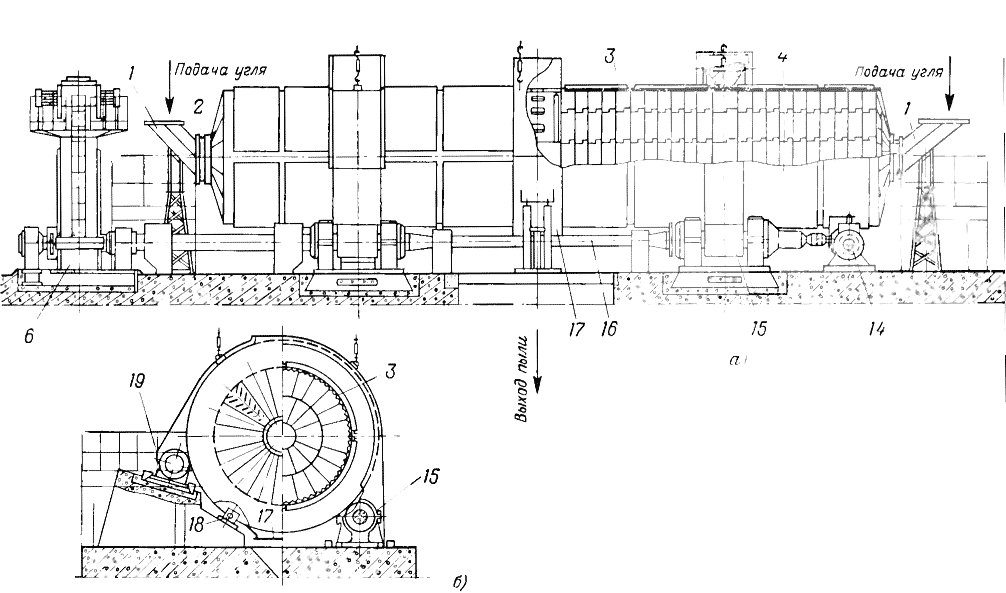

Фрикционный привод без редуктора имели мельницы Ш-70 и НШ-70. Привод такой конструкции показан на общем виде мельницы НШ-70 (рис. 3.12). Барабан мельницы НШ-70, так же как и у Ш-25, опирается на четыре ролика (два приводных и два опорных). Электродвигатель соединяется с ведущим валом через зубчатую муфту и промежуточный вал. Привод для проворачивания барабана при ремонте расположен с противоположной электродвигателю стороны и соединен с ведущим валом специальной кулачковой муфтой с механизмом для ее включения. Один из опорных роликов имеет электрогидравлическую систему регулирования положения барабана, которая автоматически удерживает его в заданном положении. Другой ролик имеет систему ручного регулирования положения барабана.

Рис. 3.12. Не вентилируемая мельница типа НШ-70 а — общий вид; 17 — кожух разгрузочный; б — поперечный разрез: 18 — упорный ролик. 19 — опорный ролик. Остальные обозначения — см. рис. 3.1. 3.10. 3.11.

Датчиком для автоматического регулирования являются упорные ролики, расположенные на внешних торцах бандажей. Конструкция их выполнена так, что при перемещении барабана вдоль оси на 10 мм от номинального положения поступает сигнал на включение системы автоматического регулирования и опорный ролик смещается на требуемое расстояние. В случае значительной разрегулировки и перемещения барабана на 15 мм подается сигнал на пульт.

При дальнейшем смещении барабана в ту же сторону (до 20 мм) дается сигнал на отключение главного электродвигателя мельницы. Работа этой системы была удовлетворительной.

Уголь на измельчение в НШ-70 подается через два патрубка, расположенные по концам барабана. Перемешиваясь с шарами, заранее высушенный уголь подвергается дроблению и истиранию. Перемещаясь к середине барабана, уголь проваливается через щели решеток разгрузочной части и через отверстия в обечайке барабана попадает в разгрузочный короб, из которого поступает на ковшовый элеватор. К верхней части кожуха разгрузки присоединяется отсосная установка, которая создает разрежение и слабую вентиляцию барабана в направлении движения топлива. Это позволяет удалять из барабана наиболее мелкие взвешенные фракции готовой пыли и водяные пары, выделяющиеся при охлаждении топлива. Такие мельницы имеют меньшие затраты на пневмотранспорт, чем у вентилируемых мельниц. Поэтому расход электроэнергии на пылеприготовление у НШБМ может снижаться по сравнению с ШБМ примерно на 9—14% [2].

Интересной и оригинальной является конструкция дугостаторного привода Фридкина, примененного на мельнице ШБм2 87/470. Опытный образец этой мельницы, получивший марку Ш-16Ф (рис 3.13), был создан на СТЗ в содружестве с МО ЦКТИ и заводом «Электросила». На барабане мельницы Ш-16Ф на месте зубчатого венца установлено роторное колесо («беличья клетка»). Над ним на специальных железобетонных опорах с минимальным зазором смонтирован дуговой статор, который непосредственно приводит во вращение барабан мельницы, ставший ротором электрической машины.

Мощность дугового статора 480 кВт, а напряжение 3,15 кВ, дуга статора 76°, к. п. д. такого привода около 0,77, масса статора 4,6 т, масса мельницы без статора и шаров 61 360 кг, частота вращения барабана 23 об/мин.

Опыт эксплуатации мельницы с таким приводом показал, что выдерживать необходимый минимальный зазор между дугой-статором и роторным венцом не удается из-за трудностей изготовления точно цилиндрического венца и изменения его формы и размера от температурного расширения мельницы.

Рис. 3.13. Шаровая барабанная мельница типа Ш-16Ф с дугостаторным приводом.

20 — дуговой статор; 21 — роторное колесо. Остальные обозначения — см рис. 3.1.

При изменении зазора падает мощность и к. п. д. привода. Эти обстоятельства, а также некоторые другие выявленные недостатки заставили отказаться от применения такого привода.

Отечественная промышленность в настоящее время изготовляет ШБМ только с зубчатым приводом.

Для снижения тепловых потерь и уменьшения шума на ряде отечественных электростанций для ШБМ используют наружную изоляцию барабана, состоящую из асбеста третьего, четвертого или пятого сорта в количестве 50—65%, порошка каустического магнезита 3—9% и алюмохромофосфатной связки с плотностью 1,2 кг/л в количестве 32—41%. Получаемая масса имеет следующие характеристики: объемная масса 200—350 кг/м3 ; коэффициент теплопроводности λ=0,062-0,075 ккал/(мХч-К) при температуре 25°С; коэффициент поглощения звука 0,5—0,8; предел прочности на изгиб 1,5— 3,5 кгс/см2 . Изоляция может быть непосредственно нанесена на корпус мельницы или выполнена съемной с обшивочными металлическими листами. Конструктивно изоляция выполняется из двух слоев: на поверхности барабана укладывается слой асбеста третьего сорта толщиной 20—30 мм; сверху этого слоя закрепляется металлическая сетка, на которую наносят слой изоляции указанного выше состава. Такая изоляция может применяться при температуре изолируемой поверхности до 600—650°С. Такая изоляция, примененная на мельницах СТЗ, на высоких частотах (4000—8000 Гц) при расстоянии 1 м от барабана позволяет иметь уровень шума в пределах 75—85 дБ.

На зарубежных электростанциях ЧССР, ФРГ, Франции (см. § 3.2) с целью уменьшения шума применяют кроме тепловой изоляции барабана специальный неподвижный кожух с изоляцией. Им закрывают всю ШБМ вместе с приводом, для осмотра которого в кожухе имеются люки. Для выяснения целесообразности использования какого-либо из указанных способов снижения уровня шума от ШБМ нужны сравнительные испытания, которые пока не закончены [39].