Наличие значительного числа вращающихся и подвижных деталей, требующих соблюдения точности при изготовлении и монтаже, сложность конструкции ряда элементов, например валков, редукторов, невозможность ремонта без останова системы и применение СМ в индивидуальной системе пылеприготовления с прямым вдуванием предъявляют повышенные требования к организации и качеству ремонта мельниц такого типа. Кроме того, несовершенство устройства удаления металла, породы и древесины на тракте подачи топлива вызывает относительно частые поломки размольной части мельниц и требует вывода их в ремонт. Сокращение простоя пылеприготовительного оборудования с СМ на электростанциях и исключение внеплановых остановов для ремонта является важной задачей. Профилактический осмотр и своевременный ремонт мельничного оборудования должны производиться при плановом останове одной из работающих мельниц.

У среднеходных мельниц время непрерывной работы определяется в основном состоянием размольных элементов. Теоретически это время могло бы быть равным сроку службы размольных элементов, который в зависимости от свойств металла и размалываемого топлива может колебаться в пределах от 4000 до 18 000 ч (см. табл. 2.18). Однако изменение зазора между бандажом и броней стола для валковых мельниц и между шарами — в шаровой вызывает необходимость многократных регулировок зазоров в течение срока работы размольных элементов. Такие регулировки весьма трудно осуществимы на ходу для валковых мельниц и невозможны для шаровых. Поэтому практически для всех типов СМ малой и средней производительностей необходим останов для регулировки зазоров через каждые 500—1000 ч работы. Более крупные валковые мельницы с гидравлической системой перемещения валков допускают возможность регулирования зазора между бандажом и столом без останова мельницы, что позволяет увеличить срок их рабочей кампании. Кроме состояния размольных элементов на непрерывность работы мельницы влияют качество конструкции и сборки мельницы. Причины появления возможных неисправностей, связанных с качеством конструкции и сборки мельницы, указаны в табл. 2.28. Кроме них главной причиной, зависящей от условий эксплуатации, является засоренность угля металлом, породой и древесиной. Попадание металла, даже если оно сразу не ведет к поломкам, вызывает сильную вибрацию мельницы, ослабляющую крепеж, и приводит к появлению местных выбоин на размольных элементах, вокруг которых затем происходит усиленный локальный износ металла. Весьма опасны и деформации деталей при неравномерном прогреве элементов мельницы. Они могут возникнуть при обрыве подачи топлива и продолжающемся поступлении сушильного агента. У МСШ это может привести к короблению и поломке верхнего и нижнего размольных колец, изменениям в структуре материалов, например роликовых подшипников валков, и к вытяжке крепежа. К недостаткам эксплуатации следует отнести несвоевременное выявление неполадок и проведение ремонта мельниц. Поэтому на каждой электростанции согласно ПТЭ [41] должны быть графики профилактического осмотра, текущего и капитального ремонтов СМ. При составлении таких графиков можно ориентироваться на сроки службы сменных деталей, приведенные в табл. 2.17. К текущему ремонту относят регулирование зазоров или замена бандажей валков и плит брони стола у МВС и ремонт масляных и воздушных уплотнений валка, а у МСШ — добавление или замена шаров и у обоих типов СМ — ремонт и замена скребков для удаления провала, пальцев муфт, устранение течей, ремонт системы смазки и замена масла, обтяжка крепежа. К капитальному ремонту относят у МВС замену подшипников размольных валков или целиком размольного валка; у МШС — верхнего и нижнего размольных колец и у всех типов СМ — подшипников и шестерен редуктора, лопаток сепаратора и ремонт деталей корпуса, подверженных абразивному износу.

При замене бандажей размольных валков мельниц типа МВС работы производят в такой последовательности: фиксируют нагрузку на пружинных блоках путем завертывания гайки на натяжной штанге до упора в корпус, отвертывают гайки на штангах блоков у гнезд рычагов так, чтобы они не зажимали рычагов валков, выводят штанги блоков из гнезд через проушины, а блоки фиксируют в положении, не мешающем откидыванию рычагов. Затем отвертывают гайки, крепящие крышку размольного валка в средней части мельницы, выводят валки из корпуса мельницы вращением вокруг осей цапф и устанавливают их так, чтобы ось валка оказалась в вертикальном положении, для чего под рычаг устанавливается стойка, высота которой подбирается по месту, отвертывают гайки и вынимают болты, крепящие бандаж к корпусу размольного валка, и, наконец, снимают бандаж.

Замену или снятие скребков для удаления провала на их ремонт следует производить через люк в обечайке корпуса мельницы.

При замене уплотнения размольного валка со стороны подачи масла работы производят в следующей последовательности: отвертывают болты и снимают полукольца, прижимающие уплотнение, вынимают манжету уплотнения из корпуса. Из резинового воротника манжеты вынимают металлическое кольцо и пружину, разрезают манжету и снимают ее с втулки, а вместо нее устанавливают новую так, чтобы радиальный разрез (место стыка) находился в верхнем положении. Затем в обратной последовательности производят сборку. Для улучшения доступа к деталям уплотнения рекомендуется посредством упорных болтов приподнять валок на 40 — 50 мм.

При замене подшипников валков необходимо выполнить те же операции, что и для замены бандажа, а затем, отвернув болты, крепящие к корпусу размольного валка крышку и маслосливную втулку, снять с оси головку размольного валка — бандаж, корпус, подшипники. После этого с помощью приспособлений подшипники выпрессовывают из корпуса валка.

При замене валка вместе с рычагом сначала выполняют работы по откидыванию валка, затем, захватив рычаг валка грузоподъемными устройством, разболчива- ют и вынимают оси качания рычагов, а валок снимают с мельницы. Для установки валка на мельницу работы производят в обратной последовательности.

Для ремонта редуктора его необходимо выкатить из-под корпуса мельницы, для чего снимают броню со стола, вывертывают болты, крепящие стол к планшайбе редуктора, и вынимают штифты, приподнимают стол на 20—50 мм, отвертывают гайки и вынимают болты и штифты, крепящие редуктор к раме мельницы, разбирают муфту между редуктором и электродвигателем, отсоединяют и снимают патрубок для удаления провала. После этого редуктор с помощью специальных приспособлений выкатывают из-под корпуса мельницы. Для ремонта быстроходной шестерни редуктора, ее подшипников, оси и уплотнений на входном валу можно снять часть верхней крышки редуктора, не выкатывая весь редуктор. Ремонт встроенного в редуктор маслонасоса можно выполнить, вынув его вместе с крышкой, установленной на корпусе редуктора.

В целях облегчения условий ремонта и сокращения его продолжительности следует разработать рациональную организацию ремонта и его механизацию. С завода- изготовителя вместе с мельницей поставляются приспособления и инструмент, требующиеся при монтаже и ремонте. Поскольку разборка мельницы, начиная с верхних деталей невозможна, так как над ней обычно отсутствует свободное пространство для установки грузоподъемных механизмов из-за расположения в нем трубопроводов, электропроводки и оборудования топливоподачи, поэтому все приспособления устанавливают сбоку от мельницы. Это должно учитываться при компоновке мельничного агрегата и организации его ремонта.

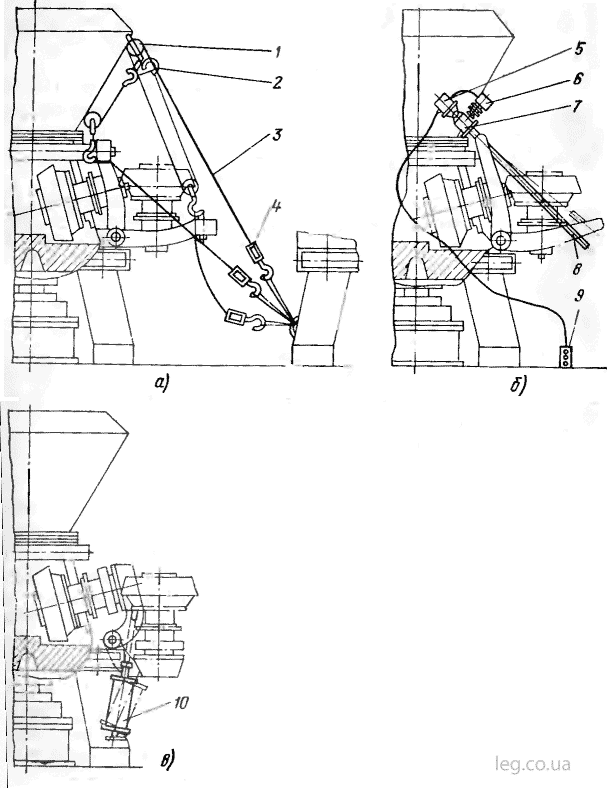

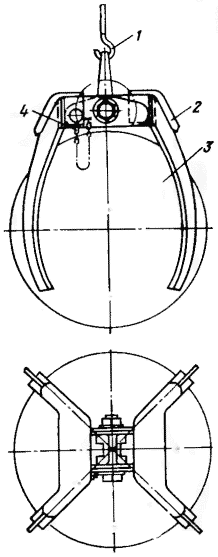

В комплект приспособлений для мельниц типа МВС входят: ручные лебедки грузоподъемностью 1,5 т — 2 шт.; подвески— 1 шт.; блок— 1 шт.; рым-болт— 1 шт.; комплект специального инструмента—1; приспособление для съема бандажа—1. Наиболее трудоемкая операция при ремонте МВС — откидывание валков—осуществляется при помощи двух лебедок, как это показано на рис. 2.62,а. Две лебедки с заправленными тросами установлены по направлению откидывания валков и крепятся по требованиям удобства условий работы и надежности крепления к корпусу соседней мельницы, к стене или к фундаменту. Блок и подвеску с пропущенным через них свободным концом троса одной из лебедок (условно называемой 1-я лебедка) подвешивают на кронштейн, приваренный к сепаратору мельницы. Крюк подвески с помощью петли зацепляют за рычаг размольного валка. Свободный конец троса 2-й лебедки прикрепляют непосредственно к рычагу валка. При выводе

валка до мертвой точки работает 2-я лебедка. Грос 1-й лебедки, оставаясь в натянутом положении, постепенно отпускают, следя, чтобы в момент прохождения валка через мертвую точку не произошел удар валка по канату или рывок от веса валка при его падении. Дальнейшее откидывание происходит под действием собственного веса валка, который придерживают 1-й лебедкой.

Рис. 2.62. Схемы откидывания валков мельниц.

а — лебедками; б — винтовым опрокидывателем; в — гидравлическим приспособлением; 1 — блок; 2 — крюк; 3 — трос; 4 — лебедка ручная; 5— опора; 6 — мотор-редуктор; 7 — редуктор, 8 — винт; 9 — пульт управления; 10 — гидравлическое приспособление.

Ввод валка в мельницу производят в обратном порядке работы лебедок: до мертвой точки от нижнего положения валка работает 1-я лебедка; 2-я лебедка, постепенно отпуская канат, готовится принять на себя вес валка после прохода им мертвой точки, и затем опускает валок на стол мельницы.

Из приспособлений на мельнице постоянно оставляют только два кронштейна, а остальные части являются переносными. Наиболее тяжелая часть приспособления— лебедка с тросом — имеет массу 35 кг. Кроме приспособления с лебедками для откидывания валка могут применяться и другие конструкции. Так, СТЗ разработана система откидывания валка с помощью винтового опрокидывателя, показанная на рис. 2.62,б. Управление этим приспособлением осуществляется с местного пульта путем нажатия кнопок: «Спуск» или «Подъем». Установка этого приспособления на мельнице и работа с ним несколько проще, чем в варианте с лебедками. Для более крупных МВС рекомендуется применять для откидывания валков гидравлические приспособления. Одно из них показано на рис. 2.62,в. Принцип работы этого приспособления прост. После откидывания валка производится замена бандажа и, если необходимо, ремонт подшипников и уплотнений. Старый бандаж снимается, а новый устанавливается при помощи приспособления, показанного на рис. 2.63. Три захвата подводят к бандажу таким образом, чтобы зацепить его со стороны большего диаметра. При помощи регулирующего винта устанавливают захваты в рабочее положение. Затем, вращая рукоятку съемника до соприкосновения центрального винта с упором 5, создают нужное для съема усилие и снимают бандаж с конической поверхности корпуса. Далее бандаж поднимают и транспортируют при помощи тали, к крюку которой подвешено все приспособление.

При ремонте подшипников и уплотнений снимают с оси валка его корпус с подшипниками и втулкой уплотнения. Подшипники из корпуса выпрессовывают при помощи специального устройства, показанного на рис 2.64. Для облегчения выпрессовки по каналам в корпусе валка подают масло. Выпрессовку производят при помощи гидроцилиндра, усилие от которого передается на корпус захватов и сами захваты. Обратная реакция воспринимается упорными фланцами — верхним, связанным тягами с нижним и через последний — с корпусом захвата.

Подшипники выпрессовывают поочередно, сначала большого диаметра, а затем малого с помощью захватов большей длины.

Рис. 2.63. Приспособление для съема бандажа.

1— крюк тали; 2— рукоятка съемника, 3 — винт регулирующий; 4— захват; 5 — диск-упор; 6 — бандаж; 7 — корпус валка.

Рис. 2.64. Устройство для выпрессовки подшипников валка.

1 — гидроцилиндр; 2 — трубопровод для подвода масла; 3 — фланец упорный верхний; 4— тяга; 5 — фланец упорный нижний; 6 — корпус захвата; 7— захват; 8— подшипник; 9 — корпус валка: 10 — трубопровод для отвода масла.

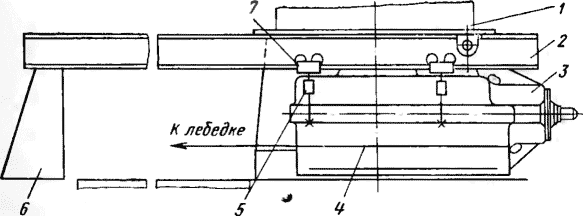

Рис. 2.65. Схема выкатывания редуктора.

1 — корпус мельницы; 2 — рельс; 3—редуктор; 4—трос; 5 — талреп; 6 — опора; 7 — каток.

Снятие подшипников целесообразно проводить на специализированном ремонтном участке. На мельницу же следует установить новый, запасный, собранный заранее валок. Трудоемкой операцией при ремонте является выкатка редуктора. Для мельниц небольшого размера (до производительности Вм=16 т/ч) рекомендуется при выкатывании редуктора пользоваться устройством, показанным на рис. 2.65.

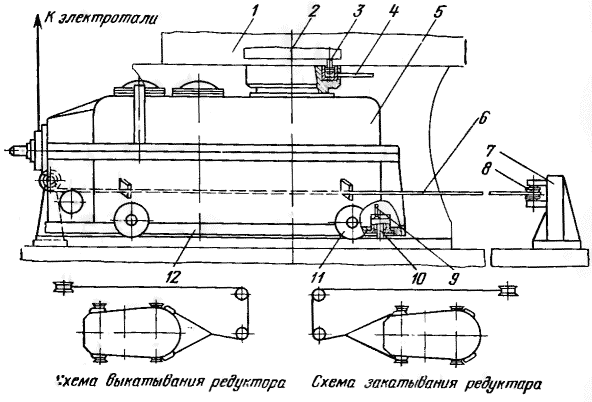

Рис. 2.66. Схемы перемещения тяжелого редуктора.

1 — корпус мельницы; 2— ствол; 3 — гидродомкрат для подъема стола; 4 — трубопровод для подачи масла к гидродомкрату подъема стола; 5 — редуктор; 6— трос; 7—опора; 8 — блок; 9 — трубопровод для подачи масла к гидродомкрату подъема редуктора; 10— гидродомкрат для подъема редуктора; 11 — каток; 12 — рельс.

Отсоединенный от мельницы редуктор домкратами приподнимают на 20—30 мм и подвешивают к роликам, установленным на двух монорельсах приспособления, смонтированного над редуктором. Один конец монорельса укрепляют на корпусе мельницы, второй — на специальной опоре. При таком приспособлении выкатка редуктора не требует больших усилий и времени. Для мельниц больших размеров, когда масса редуктора превышает 20 т, его выкатку рекомендуется проводить по залитым в фундамент рельсам, а сам редуктор снабжать двумя колесными парами, на которые его устанавливают после подъема гидродомкратами. Рельсы следует установить при монтаже мельницы, а комплект приспособлений поставляется заводом-изготовителем (СТЗ). Схема выкатывания тяжелых редукторов приведена на рис. 2.66. При выкатывании редуктора на имеющиеся на его корпусе крюки накидывают тросы от тали или лебедки, закрепленной к соответствующему упору, имеющемуся в котельной ячейке.

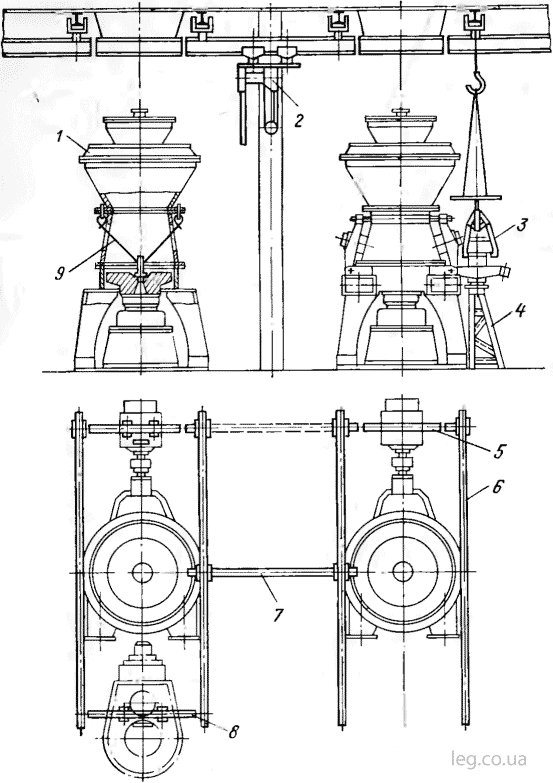

Рис. 2.67. Такелажные устройства для МВС.

1 — мельница; 2 — таль; 3 — приспособление для съема бандажа; 4 — опора под валок; 5 — кран-балка для ремонта электродвигателя; 6 — монорельс; 7 — кран-балка для ремонта валка; 8 — кран-балка для ремонта редуктора; 9 — приспособление для крепления стола при выкатывании редуктора.

Рис. 2.68. Приспособление для захвата шара при ремонте МШС. 1 — крюк тали: 2 — захват;

3—шар; 4— болт стопорный.

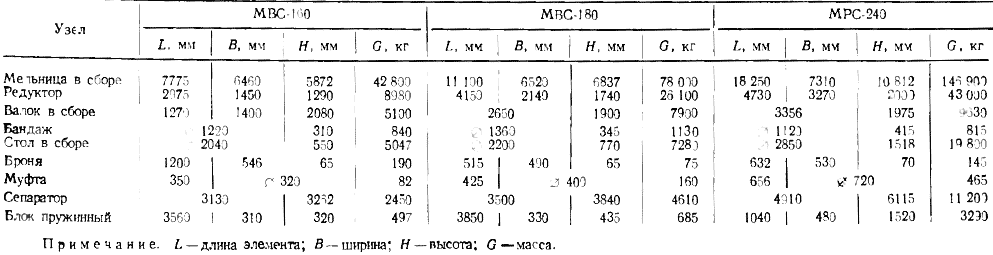

Для подъема и перемещения при ремонте различных узлов и деталей мельницы необходимы такелажные устройства. Рекомендуемая для мельниц типа МВС схема расположения требуемых такелажных устройств показана на рис. 2.67. Они состоят из тали, приспособления для съема бандажа 3, опоры под валок, кран-балок, монорельса и приспособления для крепления стола при выкатывании редуктора. Эти такелажные устройства позволяют осуществить съем и транспорт всех узлов и деталей мельницы. Основным отличием ремонта МШС от ремонта МВС является способ замены размольных элементов. Схема выемки шаров и необходимые для этого приспособления показаны на рис. 2.68. Приспособление состоит из механизма с захватами, прилегающими к поверхности шара и стопорящими их болтом 4 в рабочем положении. Это приспособление монтируется на крюке тали и заводится через люк внутрь корпуса мельницы. После установки на один из шаров и закрепления болтом 4 шар талью вынимают через люк.

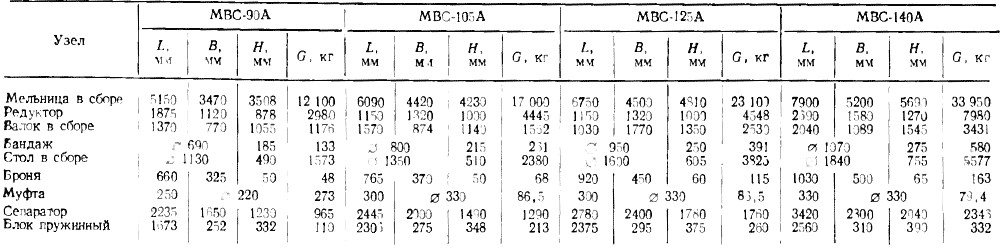

При установке крупных СМ помещение для приготовления пыли целесообразно оборудовать мостовым краном подобно показанному на рис. 2.33. При проектировании пылеприготовительной установки с СМ следует учитывать наличие приспособлений и необходимость иметь площади соответствующих габаритов для их размещения. Основные размеры деталей СМ для выбора ремонтных приспособлений приведены в табл. 2.29. Там же указана и максимальная грузоподъемность такелажных устройств.

Таблица 2.29

Ремонтные габариты и масса узлов среднеходных мельниц

Продолжение табл. 2.29

Для такелажных работ на крупных мельницах типа MPS фирма «Бабкок» (ФРГ) рекомендует приспособления, показанные на рис. 2.69. Особенностью этих устройств является осуществление ремонта крупными блоками мельницы.

Рис. 2.69. Такелажные устройства для крупных мельниц типа MPS. 1 — монорельс; 2 — тележка крана; 3 — место установки демонтируемых деталей; 4 — монорельсы для откатывания сепараторов; 5 — каток; 6 — мельница.

Так, для обеспечения доступа к размольным элементам предусматривается отсоединение и откатывание в сторону сепаратора мельницы на катках по монорельсу. По верхнему монорельсу перемещается тележка крана с крюком для подъема и транспорта в собранном виде валков и других деталей и узлов мельницы.