Все основные положения по оценке качества изделия,, изложенные в § 2.5, в равной степени относятся и к оценке качества ШБМ. Поэтому все приведенные ранее положения и формулы для определения показателей качества применимы и при расчете тихоходных мельниц.

Надежность.

Расчет показателей надежности следует вести по формулам § 2.5. В табл. 3.7 даны расчетные показатели надежности ШБМ, изготовляемых СТЗ, а в табл. 3.8 — фактически полученные данные некоторых ШБМ, достигнутые при эксплуатации. Из этих таблиц видно, что показатели надежности собственно мельниц достаточно высоки, но имеют различия на разных объектах и не всегда совпадает с расчетными. Это объясняется тем, что при эксплуатации могут случаться дополнительные остановы мельниц и ремонт оборудования, связанные с недочетами конструкции, эксплуатации, некачественным монтажом или ремонтом. В пылеприготовительных системах с ШБМ, кроме неполадок с собственно мельницей, добавляются неполадки в системе пылеприготовления. На самих ШБМ чаще всего приходится налаживать уплотнения горловин патрубков, систему смазки коренных подшипников и главной зубчатой пары, а также проводить обтяжку болтов крепления брони барабана.

Классификационные и конструктивные показатели.

Эти показатели приводятся в [2, 5, 49, 50], там же производится сравнение рассматриваемого оборудования (мельниц).

Таблица 3.7

Расчетные показатели надежности ШБМ СТЗ

Ниже дается только перечень классификационных и конструктивных показателей, а именно: номинальная производительность по расчетному топливу, т/ч; параметрические размеры (диаметр, длина барабана и др.), мм, частота вращения барабана мельницы, об/мин; расход вентилирующего агента, м3 /ч; максимальная температура этого агента, °C; плотность (допускаемое давление или разрежение, присосы), кгс/м2 ; установленная мощность электродвигателя главного привода, кВт; масса мельницы, т; габариты установки (длина, ширина, высота), мм,

Данные о надежности ШБМ в эксплуатации

Наименование станции | Тип мельницы и пылесистемы | Среднее число часов работы мельницы в год | Наработка на отказ, ч | Среднее время восстановления, ч | Коэффициент готовности Кг | Максимальная наработка на от- ка з, ч |

Каширская | Ш-50А с промежуточным бункером | 2900 | 385 | 12 | 0,97 | 995 |

Троицкая ГРЭС | То же | 4600 | 420 | 28 | 0,94 | 820 |

ТЭЦ-17 Ленэнерго | ШБМ 375/550 с промежуточным бункером | 3600 | 162 | 8 | 0,953 | 465 |

Бурштынская | Ш-50А с промежуточным бункером | 2800 | 300 | 8 | 0,97 | 460 |

ГРЭС-2 (Сибирь) | Ш-10 с промежуточным бункером | 6000 | 200 | 20 | 0,91 |

|

Эксплуатационная экономичность и маневренность.

Обладая высокой степенью надежности, ШБМ имеют и хорошую стабильность экономических показателей. Однако обеспечение их требует определенных условий, которые должны быть выполнены при проектировании мельницы и пылеприготовительной системы, а также при их эксплуатации. К ним относятся в первую очередь правильный выбор вспомогательного оборудования для системы сепараторов, циклонов, мигалок и др., поскольку завод-изготовитель не включает это оборудование в комплект поставки ШБМ; тщательное соблюдение требований монтажа и ремонта мельницы; поддержание оптимального режима работы мельницы; своевременная догрузка новых мелющих тел оптимального размера в барабан мельницы, а также удаление изношенных; обеспечение плотности системы в целях устранения присосов холодного воздуха и пыления. К показателям эксплуатационной экономичности и маневренности ШБМ относятся удельный расход электроэнергии на размол и вентиляцию, кВт-ч/т, сопротивление мельницы, кгс/м2 , удельный расход металла мелющих элементов, г/т топлива; вид нагрузки ШБМ — наладочный, автоматизированный и пределы регулирования тонкости помола и производительности мельницы.

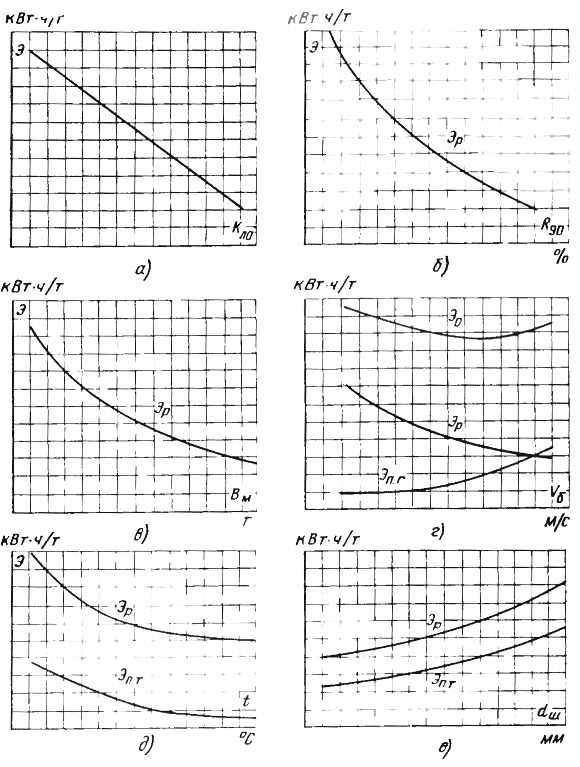

Рис. 3.30. Характер изменения удельного расхода электроэнергии на размол в шаровой барабанной мельнице в зависимости от коэффициента размолоспособности Кло (а), тонины помола (б), размольной производительности мельницы (в), скорости вентиляции барабана мельницы (г), температуры сушильного агента (д), изменения диаметра загружаемых в мельницу шаров (е).

Удельный расход электроэнергии связан с многими факторами, зависящими и не зависящими от конструкции мельницы. К внешним факторам для ШБМ можно отнести изменение свойств размалываемого топлива и особенно коэффициента его размолоспособности — ее тонкости R90, производительности мельницы, расхода сушильного агента, т. е. коэффициента вентиляции, температуры сушильного агента и диаметра шаров.

Характер изменения удельного расхода электроэнергии от внешних факторов приведен на рис. 3.30. Удельный расход электроэнергии в зависимости от коэффициента размолоспособности (рис. 3.30,а) меняется практически обратно пропорционально Кло. Это хорошо согласуется с формулой для определения производительности тихоходных мельниц и с тем, что потребляемая электродвигателем главного привода мощность для этих мельниц практически не меняется при изменении производительности, поскольку масса угля, находящегося в барабане невелика, по сравнению с массой мельницы и шаров.

При угрублении помола производительность мельницы растет, а следовательно, уменьшается удельный расход электроэнергии на размол (рис. 3.30,б). Это видно и из графика (рис. 3.30,в), где показана зависимость удельного расхода электроэнергии на размол от изменения производительности ШБМ. Из этого графика следует, что тихоходные мельницы, как уже отмечалось, наиболее целесообразно использовать в постоянных режимах, близких к максимально возможной производительности.

С усилением вентиляции барабана при прочих равных условиях (в том числе и при R90=const) удельный расход электроэнергии на пневмотранспорт возрастает, а на размол — снижается из-за увеличения производительности мельницы. Суммарный расход электроэнергии вначале несколько снижается, а затем возрастает (рис. 3.30,а) [2]. Отсюда следует, что ШБМ выгодно эксплуатировать при некотором оптимальном значении подачи сушильного агента, определяемом по (4.8) и соответствующем минимальному значению суммарного удельного расхода электроэнергии.

Влияние температуры сушильного агента на удельные показатели сказывается только в областях с температурами ниже расчетных значений, когда производительность еще не полностью обеспечена по условиям сушки. Тогда удельные расходы на размол и пневмотранспорт вследствие роста производительности при постоянном значении снижаются по мере увеличения температур сушильного агента до расчетных значений, определяющих производительность ШБМ по сушке, после чего они практически не меняются (см. рис. 3.30,д). В процессе работы тихоходной мельницы загруженные в нее шары изнашиваются и диаметр их уменьшается, что также влияет на удельные показатели мельницы. Как видно из рис. 3.30,е, с уменьшением диаметра шара (при условии, что в барабан загружены шары одного диаметра) удельные расходы электроэнергии на размол и вентиляцию также уменьшаются. Однако мелкие шары, изнашиваясь, могут стать такими, что их будет недостаточно для размола топлива, а для перемещения они потребуют того же подвода энергии. Поэтому необходимо регулярно удалять мелкие износившиеся шары и загружать новые с запасом на износ. Обычно в ШБМ загружают шары с диаметром от 25 до 40 мм и редко — больше.

По данным [2] связь между производительностью мельницы В и диаметром шаров d имеет вид (для одного топлива):

![]() (3.1)

(3.1)

Кроме того, изменение производительности зависит и от вида топлива и размеров барабана.

Факторами, зависящими от конструкции ШБМ и влияющими на экономичность размола, являются отношение длины барабана к его диаметру LtjDe, частота вращения барабана п, об/мин, шаровая загрузка, степень заполнения барабана шарами, к.п.д. привода мельницы ηп, профиль брони барабана и плотность мельницы.

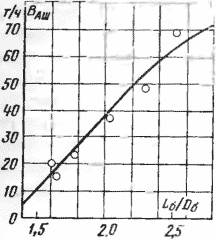

Отношение длины барабана к его диаметру непосредственно связано с производительностью ШБМ, что показано на рис. 3.31. Так как длина барабана входит в формулы определения производительности мельницы и мощности ее привода, в разной зависимости, то удельный расход электроэнергии на размол при увеличении Lб/Dб до какого-то значения снижается, а затем начинает возрастать. Этот оптимум согласно [51] составляет (рис. 3.32). Однако существующие углеразмольные шаровые барабанные мельницы имеют отношение Lб/Dб в пределах 1,2—2,5, и только не вентилируемые мельницы иногда делают с Lб/Dб≈4,0. Такие соотношения наиболее изучены и рекомендуются [51].

Рис. 3.31. Зависимость производительности ШБМ. при размоле АШ от отношения Ls/Dc,.

Рис. 3.32. Зависимость расчетного удельного расхода электроэнергии на размол от отношения Lf/D6 для мельницы Ш-70.

Для размола угля такие мельницы практически не применяются и изучение процессов размола угля в них нс проводилось. Предполагается создать па СТЗ опытно-промышленный образец для выяснения ряда показателей, в частности удельных расходов энергии.

Процесс измельчения в ШБМ во многом зависит от движения шаров в барабане. Чем выше при вращении барабана поднимается шар, тем большую энергию он может отдать при падении на слой топлива. Высота подъема шара в барабане связана с частотой вращения и формой брони. Очевидно, что частота вращения барабана должна выбираться такой, чтобы шар достигал верхней образующей барабана и под действием силы тяжести падал вниз. Теоретически возможна частота вращения, при которой шар не сможет оторваться от стенки барабана, а вместе с ней пройдет полный оборот [6], т. е. в этом случае центробежная сила, возникающая в шаре, становится больше его веса. Частота вращения, при которой шар не отрывается от стенки барабана и, следовательно, не производит работы.

При конструировании мельниц для измельчения других материалов также иногда применяются соотношения Lб/Dб>4,0 (в трубных мельницах) при критической и определяется по формуле, вывод которой сделан в [6]:

(3.2)

![]()

Формулы для определения оптимальной частоты вращения барабана условны и приведены без учета формы брони, которая также оказывает некоторое влияние па выбор частоты вращения барабана.

Так, для брони барабана, имеющей принятый в отечественной промышленности профиль в форме волны (см. рис. 3.14,а), ВТИ были проведены испытания лабораторной ШБМ с размолом АШ. Диаметр барабана мельницы Dб=400 мм, Lб/Dб=2,5. В итоге опытов была получена зависимость удельного расхода электроэнергии на размол от отношения Пб/thtp, приведенная на рис. 3.34. Оптимальным для брони в форме волны принято считать отношение nб/nкр, равное 0,74—0,8 при каблучковой броне оно принимается равным 0,6—0,67 а при ступенчатой—0,8. В вентилируемых мельницах частота вращения барабана принимается близкой 0,76nкр для улучшения выноса готовой пыли из барабана. Для не вентилируемых мельниц, когда готовая пыль не выносится воздушным потоком, частота вращения может быть снижена. На Каширской ГРЭС не вентилируемые мельницы с гладкой броней и с продольными выступами на ней имели частоту вращения, равную 0,72 nкр, при которой происходит так называемое «каскадное» пересыпание шаров. Увеличение частоты вращения ШБМ выше критической исследовалось на лабораторной установке ВТИ и в цементной промышленности [52]. Однако полученные результаты неоднозначны по ряду причин и не позволяют считать, что частоты вращения, применяемые на ШБМ для размола угля, не оптимальны.

Ранее в СССР и до настоящего времени за границей применяются разные профили брони (см. рис. 3.14). Однако, как показывают исследования некоторых фирм, оптимальной является двухволновая броня. Так, фирма «Климеке» (США), исследуя разные профили (ступенчатую, одноволновую и двухволновую брони), пришла к выводу, что при замене ступенчатой брони на двухволновую (см. рис. 3.14,а) при некотором повышении производительности и более тонком помоле износ брони резко сократился, а долговечность брони возросла почти вдвое [53]. Это объясняется тем, что при износе брони характер ее профиля практически не меняется, оставаясь двухволновым. При максимальном срабатывании брони выступы волны образуются в местах прежних впадин. Иногда некоторые фирмы применяли комбинированную укладку плит брони, например каблучковую в середине барабана в несколько рядов, а по краям — волнистую. Предполагалось, что такая форма брони улучшит вентиляцию барабана и повысит скорость движения топлива вдоль барабана, но оказалось, что она угрубляет помол.

Наибольшее распространение в последние годы получает волнистая броня, как наиболее экономичная, износостойкая и более простая в изготовлении. СТЗ изготовляет мельницы только с двухволновым профилем брони.

Снижение удельных показателей с увеличением шаровой загрузки объясняется тем, что разные слои шаровой загрузки не одинаково участвуют в измельчении угля. Наиболее интенсивно работают внешние слои шаров. При росте шаровой загрузки увеличиваются ее внутренние слои и количество шаров, поднимаемых на большую высоту. По условиям размола угля такое увеличение кинетической энергии шаров не нужно. На рис. 3.36 в качестве примера показано изменение удельного расхода электроэнергии на размол АШ для мельницы ШБМ400/800 (Ш-50) в зависимости от массы шаров диаметром 40 мм и при вентиляции барабана 102— 107 тыс. м3 /ч. Удельный расход электроэнергии на пневмотранспорт при увеличении шаровой загрузки из-за роста производительности несколько падает, несмотря на рост сопротивления мельницы.

Удельный расход электроэнергии на размол находится в прямой зависимости от к. п. д. привода. Как известно, потребляемая мощность на валу главного электродвигателя Nв.дб равняется мощности, потребной на вращение барабана Nб, деленной на к. п. д. привода ηп, т. е.

![]() (3.9) где Nб определяется из (4.41); ηп определяется конкретно для каждой мельницы при конструировании привода и расчете его передач. В этом случае ηп берется без учета к. п. д. электродвигателя, так как в характеристику качества мельницы не принято включать качество электродвигателя. Однако к. п. д. электродвигателя также важен, и мощность, потребляемую мельницей, замеряют на зажимах, подводящих энергию к электродвигателю. Коэффициент полезного действия электродвигателя ηэ при эксплуатации определить сложно, потому что при изменении нагрузки он меняется по сложным зависимостям, присущим данному типу двигателя. Зависимость к. п. д. двигателя следует принимать по его технической характеристике. Мощность, потребная на размол в эксплуатационных условиях, определяется как

(3.9) где Nб определяется из (4.41); ηп определяется конкретно для каждой мельницы при конструировании привода и расчете его передач. В этом случае ηп берется без учета к. п. д. электродвигателя, так как в характеристику качества мельницы не принято включать качество электродвигателя. Однако к. п. д. электродвигателя также важен, и мощность, потребляемую мельницей, замеряют на зажимах, подводящих энергию к электродвигателю. Коэффициент полезного действия электродвигателя ηэ при эксплуатации определить сложно, потому что при изменении нагрузки он меняется по сложным зависимостям, присущим данному типу двигателя. Зависимость к. п. д. двигателя следует принимать по его технической характеристике. Мощность, потребная на размол в эксплуатационных условиях, определяется как

![]() (3.10)

(3.10)

Коэффициент полезного действия привода мельницы в общем случае состоит из произведения к. п. д. редуктора ηρ, к. п. д. главной зубчатой ведущей пары зацепления η3 и потерь на трение качения ηκ

![]() (3.11)

(3.11)

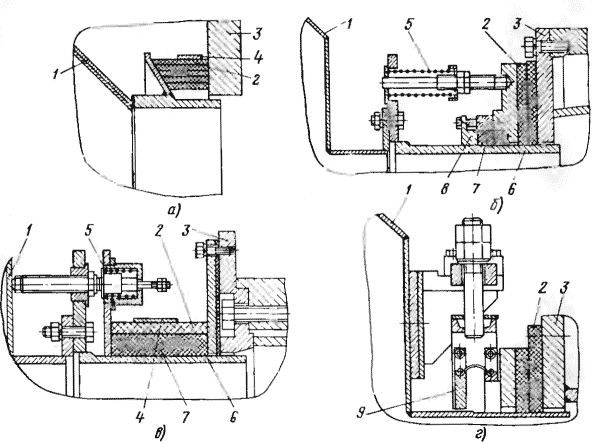

Герметичность тихоходных мельниц зависит от типа и состояния уплотнения места соединения горловины цапфы барабана и патрубков. Она влияет на количество присосов холодного воздуха в мельницу; с их увеличением снижается экономичность системы пневмотранспорта, а также ухудшается сушка топлива и уменьшается к. п. д. котла. Конструкции уплотнений патрубков приведены на рис. 3.37. На рис. 3.37,а представлен вариант уплотнения с нажатием по конусу. Само уплотнение из войлока 2 смонтировано на корпусе патрубка, где имеется приваренный к нему конус; оно прижимается торцом во втулке полой цапфы. Войлок уплотнения стягивается хомутом. Однако такое уплотнение плохо прижимается к вращающейся поверхности барабана, быстро изнашивается, что приводит к пылению или присосам в этом месте. Для улучшения прижатия уплотнения его выполняют с нажимными пружинами (рис. 3.37,б); уплотняющий материал устанавливается на корпусе уплотнения и прижимается к торцевой поверхности втулки полой цапфы пружинами.

Для радиального уплотнения применена сальниковая набивка с нажимным кольцом. Опыт эксплуатации показал, что радиальная часть уплотнения сравнительно быстро срабатывается и требует регулярной подтяжки вручную.

Рис. 3.37. Конструкции уплотнений патрубков шаровой барабанной мельницы.

а —торцевое с нажатием по конусу; б — торцевое с нажатием пружинами; в — радиально-торцевое с пружинным нажатием; г — торцевое с подводом воздуха; 1 — патрубок; 2 — войлок; 3 — втулка полой цапфы; 4 — хомут; 5 — пружина; 6 — корпус уплотнения; 7 — сальниковая набивка; 8 — нажимное кольцо; 9 — воздушная камера.

На рис. 3.37,е представлено уплотнение, лишенное этого недостатка. Торцевое поджатие, как и в предыдущем варианте, осуществляется пружинами, а радиальное — хомутом. В этих конструкциях, несмотря на высокие температуры среды в патрубках, в качестве основного материала уплотнений применяется войлок. Он дешев, легко заменяется и не обладает абразивными свойствами (не истирает уплотняющее кольцо), хотя стойкость его низка. Для улучшения работы уплотнения и повышения стойкости войлока конструкцию уплотнения выполняют с промежуточной камерой, в которую подводят холодный воздух с давлением, повышенным по сравнению с давлением в барабане (рис 3.37,г). Так как уплотнение должно иметь возможность деформироваться при температурных расширениях барабана, целесообразно расширение компенсировать сжатием пружин, имея в виду, что линейное расширение барабана для крупных мельниц типов Ш-25Α и Ш-50А может достигать 20—25 мм.