2.9. РЕГУЛИРОВАНИЕ ПРОИЗВОДИТЕЛЬНОСТИ И КОНТРОЛЬ ЗА РАБОТОЙ СРЕДНЕХОДНЫХ ВАЛКОВЫХ МЕЛЬНИЦ

Производительность СМ определяется (при постоянных количестве и температуре сушильного агента) поступлением топлива, состоянием размольных элементов, т. е. степенью изношенности валков и брони, количеством провала и содержанием угля в последнем. Особенность СМ состоит в быстроте стабилизации процесса размола при изменении расхода топлива и качества получаемой из сепаратора пыли (с неизменным положением его лопаток) при изменении количества сушильного агента. Сказанное справедливо при постоянной силе нажатия на валки, которая также может меняться. Поскольку сила нажатия на валки меняется нечасто, основными регулируемыми величинами для получения требуемой производительности являются расходы топлива и сушильного агента.

Для контроля за состоянием МВС их оборудуют приборами, связанными с системой сигнализации. Наиболее часто применяют устройства для контроля за:

- температурой и давлением масла в системах смазки валков и редуктора. Отступление от заданных допустимых значений вызывает включение звуковой или световой сигнализации, а при значительных отклонениях — отключение электродвигателя главного привода;

- усилием нажимного устройства. Отклонение усилия от заданных значений автоматически включает или отключает установку гидронажатия. Для мельниц с пружинным нажатием применяется только механический указатель натяжения пружин;

- режимом работы мигалок провала. Нарушение времени выдержек циклов мигалок передается на пульт управления. На мельницах, работающих под разрежением, осуществляется визуальная проверка правильности положения груза крышки мигалки;

- постоянным вращением размольного валка с помощью указателя вращения. На мельницах типа МВС вращение валка чаще контролируется по вращению втулки масляного уплотнения, выходящей наружу из корпуса.

Регулирование режима работы мельницы, а именно изменение производительности, тонкости помола и пр. при изменении нагрузки котла, требует наличия сложной системы автоматики.

Изменение нагрузки котла является основным импульсом изменения режима работы мельниц.

Рис. 2.59. График регулирования производительности мельниц типа МВС-180 для котлов с 0=420 т/ч на экибастузском угле.

В — общий расход топлива на котел; Вм — производительность мельницы; Вмаз — расход мазута, т/ч; zм— количество работающих мельниц; zΜΒΜ— суммарная производительность работающих мельниц; V"cc — расход сушильного агента; rперв— доля первичного воздуха; D — парапроизводительность котла.

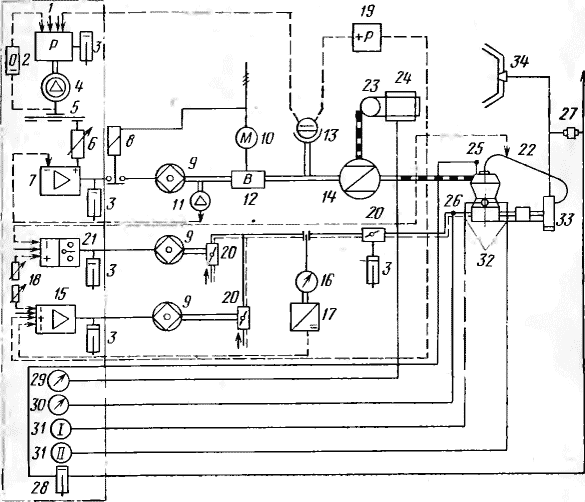

Примером такой связи может являться предложенный ВТИ график регулирования четырех мельниц типа МВС-180 у котла парапроизводительностью 420 т/ч на экибастузском угле, включенных по схеме с прямым вдуванием. Из показанного на рис. 2.59 графика видно, что при четырех мельницах производительность котла обеспечивается в пределах от 80 до 100%, трех — от 60 до 100%, двух — от 45 до 60% и одной — от 30 до 45% номинальной. При этом производительность мельницы Вм изменяется в пределах от 15 до 25 т/ч, расход сушильного агента V"ce — от 37 до 42 тыс. м3 /ч, количество первичного воздуха rперв — от 26 до 40%. При нагрузке котла ниже 45% в работе остается одна мельница и включаются мазутные форсунки. Дальнейшее снижение нагрузки котла ведется уменьшением расхода мазута. При достижении 30% нагрузки отключается последняя мельница и котел переводится на мазут. При изменении производительности мельницы обязательно изменение расхода сушильного агента для получения постоянной температуры на выходе из сепаратора и нужного качества пыли (ее влажности, тонкости помола и коэффициента полидисперсности п). Поддержание оптимальных значений указанных величин является основной задачей автоматической системы регулирования работы оборудования пылеприготовления. Пример принципиальной схемы автоматического регулирования МВС приведен на рис. 2.60. Схема состоит из двух основных линий регулирования: подачи в мельницу угля, включающей приборы и узлы, обозначенные позициями 3, 7—14, 23, 24 и подачи в мельницу сушильного агента, включающей в себя регулятор расхода холодного и горячего воздуха и состоящей из узлов и приборов, обозначенных позициями 3, 9, 15—22, 26, 30. Приборы 1—7, 15, 18, 21. 28—31 устанавливаются на пульте управления котлом. Линии подачи угля и сушильного агента подчиняются регулятору топлива, который сам получает импульсы, связанные с нагрузкой, или управляются с помощью ручного дистанционного устройства. Регулятор может командовать одной мельницей или группой мельниц. Регулятор топлива мельницы связан через потенциометр с регулятором расхода сушильного агента. Эта связь дает возможность выдерживать нужный расход сушильного агента в зависимости от количества поступающего в мельницу топлива. Таким образом, изменяя подачу топлива в мельницу, регулятор топлива мельницы включает исполнительный механизм вариатора привода питателя угля. Исполнение команды контролируется обратной связью. Команда от регулятора расхода сушильного агента поступает на исполнительный механизм дроссельного клапана на линии горячего воздуха. Изменение расхода и температуры сушильного агента контролируется расходомером сушильного агента и термометрами сопротивления. В случае отступлений от заданных режимов включается регулятор расхода холодного воздуха, который дает команду исполнительному механизму дроссельного клапана на линии подачи холодного воздуха и тем самым изменяет соотношение расходов холодного и горячего воздуха.

Рис. 2.60. Принципиальная схема регулирования мельницы типа МВС.

1 — регулятор расхода топлива на котел; 2 — стабилизирующая обратная связь регулятора; 3 — ручное дистанционное регулирование; 4 — дистанционный индукционный датчик; 5— распределитель командных сигналов; 6— делитель сигналов; 7 — регулятор подачи топлива в мельницу; 8 — защитное реле; 9— исполнительный механизм; 10 — электроприбор для замера мощности электродвигателя мельницы; 11— обратная связь по положению; 12 — вариантный привод; 13— тахометр; 14 — питатель угля; 15 — регулятор расхода сушильного агента; 16 — расходомер сушильного агента; 17 — датчик напряжения; 18— задатчик; 19— потенциометр; 20—дроссельный клапан; 21-регулятор расхода холодного воздуха; 22—термометр сопротивления; 23 — транспортер для угля; 24 — весы для взвешивания угля; 25 — колонка дистанционного управления лопатками сепаратора; 26 — термометр сопротивления; 27 — отборник пробы пыли; 28 — дистанционное управление со щита лопатками сепаратора; 29 — счетчик количества подаваемого в мельницу угля; 30 - прибор, показывающий температуру воздуха на входе в мельницу; 31 — приборы, показывающие температуру масла на выходе из размольных валков; 32 —датчик измерения температуры масла на выходе из размольных валков; 33 - мельничный вентилятор; 34 — горелка

При отключении автоматики в схеме предусмотрена возможность осуществления ручного дистанционного управления на всех линиях регулирования.

Кроме основных линий управления мельница имеет связанную с ними линию оценки качества готовой пыли и систему электрических защит и сигнализаций. К линии оценки качества готовой пыли относятся приборы 27 и 28 и колонка дистанционного управления, являющаяся одновременно исполнительным механизмом, изменяющим положение лопаток сепаратора и тем самым тонкость помола. Из пылеотборника 27 пыль поступает в лабораторию для анализа, результаты которого сообщаются на пульт управления. Иногда поворот лопаток сепаратора осуществляется вручную. Электрическая схема защит и управления электродвигателями (главным и смазочной системы) мельницы типа МВС приведена на рис. 2.61. Пуск электродвигателя главного привода возможен при температуре масла в редукторе только ниже 80°С. Защита цепей управления от токов коротких замыканий осуществляется автоматическим выключателем В2. Схемой предусмотрено ручное и автоматическое управление двигателями M1 и м2 маслонасосов системы смазки валков. Ключом управления В5 может быть задан любой режим работы насосов (рабочий или резервный). Управление маслонасосами Μ1 и м2 1, производящими подкачку масла в напорный бак, осуществляется по уровню масла в последнем. В схеме предусмотрено при нормальном состоянии маслосистемы включение только рабочего маслонасоса и горелки. Включение электрогрелки возможно только при наличии нормального уровня масла в маслоотстойнике. Реле уровня жидкости маслоотстойника РУ1 имеет замыкающий контакт, настроенный на размыкание цепи при понижении уровня масла ниже красной черты указателя уровня в отстойнике масла. Реле уровня жидкости напорного бака для масла РУ2 и РУ3 имеют замыкающие контакты, настроенные на замыкание: РУ2/1 — при понижении уровня масла до красной черты указателя нижнего уровня, РУ2/2 — при понижении уровня масла ниже красной черты указателя нижнего уровня, РУ3/1 — при повышении уровня масла до красной черты указателя верхнего уровня, а РУ3/2— при переполнении напорного бака маслом.

При срабатывании контактов РУ2/2, РУ3/1 и РУ3/2 одновременно включается цепь предупредительной сигнализации. Электроконтактный термометр ТЭ1 на отстойнике масла имеет контакты на включение электрогрелки ТЭ1/1 при температуре Д-35СС и ниже и отключение ТЭ1/2 при температуре +50°С и выше. Контроль давления масла в системе смазки редуктора осуществляется электроконтактный манометром МЭ. Замыкающие контакты манометра настраиваются на замыкание: МЭ/1— при понижении давления масла до 0,7 номинального значения, МЭ/2— при повышении давления масла до номинального. При превышении заданных значений давления масла в редукторе срабатывают контакты Р8/1, Р8/2, Р7/2 и Р7/3 в цепи отключения электродвигателя главного привода, а также Р7/1 и Р8/4 соответственно в цепи аварийной сигнализации и в цепи отключения подачи топлива в мельницу. Электроконтактный термометр Ί32 на маслопроводе к редуктору после фильтра имеет перед холодильником размыкающий контакт Ί32/1, настроенный на размыкание при достижении температуры масла в 65°С и выше, и замыкающий контакт ТЭ2/2, настроенный на замыкание при достижении температуры масла в 80°С и выше. При температуре масла в редукторе в 65°С включается также контакт Р9/1 в цепи предупредительной сигнализации, а при превышении ее более 80°С срабатывают контакты Р10/1 и Р10/2 в цепи отключения электродвигателя главного привода. Реле времени РВ имеет контакт РВ/1, настроенный на замыкание, и РВ/2, настроенный на размыкание с выдержкой времени 1 мин 30 с. Все указанные здесь значения, соответствующие требованиям заводских инструкций, могут быть уточнены в процессе эксплуатации мельницы, Для мельниц иной конструкции также имеются схемы автоматического регулирования, принцип построения которых аналогичен изложенному, но из-за различия в конструкции мельниц в них имеются свои отличия.

Рис. 2.61. Электрическая схема защит и управления электродвигателями привода и системы смазки мельницы типа МВС-90А.

а — для электродвигателя привода; б —для системы смазки; I, II— соответственно управление электродвигателями маслонасосов № 1 и 2 в системе смазки валков; III— управление электрогрелкой в маслоотстойнике; IV — контроль за уровнем масла в отстойнике; V — контроль за температурой масла в маслоотстойнике; VI—контроль за уровнем масла в напорном резервуаре; VII — переключение системы смазки на резервный насос; VIII — контроль за давлением масла в системе смазки редуктора; IX — контроль за температурой масла в редукторе; А, В, С — фазы; В — выключатели; В5, В6 — ключи управления; Кн — кнопка управления; ВК — блок контактора или выключателя электродвигателя главного привода; Кл— контактор линейный; ТТ — трансформатор тока; РВ — реле времени; Р — реле промежуточное; РУ — реле уровня масла; ТЭ — термометр электроконтактный; МЭ — манометр электро- контактный; М электродвигатель; Эг — электрогрелка; РТ — реле тепловое.