При проектировании среднеходной мельницы важной задачей является выяснение всех условий, в которых она будет работать, а именно схемы пылеприготовления, числа устанавливаемых мельниц и их расположения, системы топливоподачи и качества размалываемого угля (характеристика его и засоренность посторонними включениями), степени постоянства загрузки и способа регулирования режимов работы и др. Конструкция мельницы должна обеспечить ее работу как в нормальных расчетных условиях, так и в оговоренных при заказе других эксплуатационных режимах. К показателям эксплуатационной экономичности и маневренности следует отнести: удельный расход электроэнергии на размол и пневмотранспорт, кВт-ч/т топлива; сопротивление мельницы с сепаратором, кгс/м2 ; удельный расход металла на мелющие элементы, г/т; пределы регулирования производительности, т/ч; пределы регулирования тонкости помола, %; способ регулирования (настроенный, автоматический). При размоле топлива, т. е. при многократном разрушении его кусков до получения частиц требуемых размеров, принято раздельно определять удельные расходы электроэнергии на размол Эр и на пневмотранспорт Эпт.

Удельный расход электроэнергии на размол Эр, кВт-ч/т, есть отношение мощности, затраченной только на размол, к производительности мельницы (считая по готовой пыли топлива).

![]()

Удельный расход электроэнергии на пневмотранспорт Эпт, кВт-ч/т топлива, есть отношение мощности, затраченной на пневмотранспорт сушильного агента и готовой пыли, к производительности мельницы:

![]() (2.9)

(2.9)

Суммарный (общий) удельный расход электроэнергии Эо, кВт-ч/т топлива, есть отношение общей затраченной мощности Νο (на размол, пневмотранспорт и на привод различных механизмов, связанных с установкой мельницы в данной пылесистеме) к производительности мельницы:

![]() (2.10)

(2.10)

Суммарный удельный расход, кВт-ч/т, можно представить в виде

![]() (2.Н) где Эм — удельный расход электроэнергии на вспомогательные механизмы, кВт-ч/т топлива, равный:

(2.Н) где Эм — удельный расход электроэнергии на вспомогательные механизмы, кВт-ч/т топлива, равный:

![]() (2.12) здесь Νм — мощность, затраченная вспомогательными механизмами мельницы (электродвигатели смазочной станции, системы воздушного уплотнения и др.).

(2.12) здесь Νм — мощность, затраченная вспомогательными механизмами мельницы (электродвигатели смазочной станции, системы воздушного уплотнения и др.).

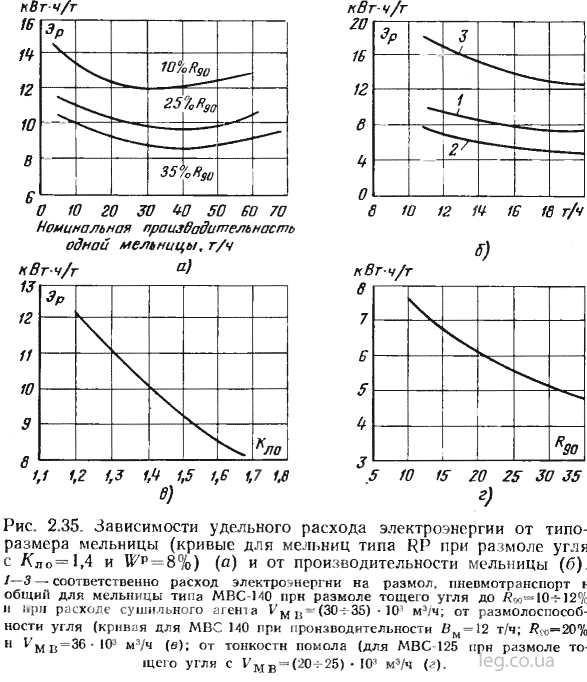

На рис. 2.35 показана зависимость удельного расхода электроэнергии от типоразмера мельницы, т. е. от ее номинальной производительности (СМ типа RP фирмы EVT); производительности данной мельницы (для мельницы МВС-140); коэффициента размолоспособности угля для МВС-140 и от тонкости помола для мельницы МВС-125. Из графиков видно, что с ростом номинальной производительности до 40—50 т/ч у одного и того же типа мельниц наблюдается снижение удельных расходов электроэнергии, а затем для более крупных мельниц имеет место тенденция к некоторому его увеличению (рис. 2.35,а). При снижении производительности данной мельницы происходит увеличение удельного расхода электроэнергии (рис. 2.35,б). С увеличением коэффициента размолоспособности удельный расход электроэнергии падает (рис. 2.35,в), угрубление помола также ведет к снижению удельного расхода электроэнергии (рис. 2.35,г). Таким образом, для сравнения различных исполнении мельницы требуется приведение этого показателя к одинаковым условиям.

Часто пользуются для сравнения так называемым средним эксплуатационным удельным расходом электроэнергии на пылеприготовление, включая затраты на размол и на пневмотранспорт: подсчитывается количество размолотого за продолжительный срок угля ΣΒΜ и затраченной за этот же срок электроэнергии ΣΝ, а затем определяется удельный ее расход, кВт-ч/т, по формуле

![]()

(2.13)

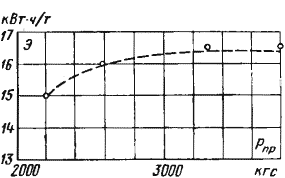

При этом учитываются затраты электроэнергии на все вспомогательные механизмы, работающие вместе с мельницей, а именно на вентилятор для подачи воздуха на уплотнения мельницы, на электродвигатели смазочной системы, на мельничные вентиляторы и др. Такие расчеты для двухвалковых мельниц типа МВС с плоским столом показали, что эксплуатационные удельные расходы электроэнергии на размол и пневмотранспорт 13-19 кВт ч/т зависят от характеристики угля и пыли (Кло, R90). На удельный расход электроэнергии оказывает влияние также целый ряд конструктивных факторов, часть которых рассматривается ниже. Количество присосов воздуха зависит от конструкции уплотнений мельницы и пылесистемы; оно повышает удельный расход электроэнергии на пневмотранспорт. Так, например, большие присосы воздуха на ТЭЦ-14 Ленэнерго, где мельница типа МВС-140 работает в системе с промежуточным бункером, привели к повышению суммарного расхода электроэнергии на размол и пневмотранспорт до 20 кВт-ч/т и более. Наиболее тщательным должно быть уплотнение размольного стола и места прохода валка через корпус мельницы. При недостаточной их плотности будет происходить пыление, особенно через уплотнение стола, так как даже мельницы, работающие под разрежением, стремятся установить в схеме так, чтобы на входе в мельницу было избыточное давление. Из-за возможности пыления на входе в мельницу приходится поддерживать разрежение до 10 кгс/м2 . При таком режиме суммарное сопротивление мельницы может увеличиваться до 400 кгс/м2 и соответственно увеличится присос в мельнице, питателе сырого угля и остальных элементах пылесистемы. Опыт эксплуатации мельниц показал, что лучшим является лабиринтовое уплотнение с подачей в него сжатого воздуха. Конструкция такого уплотнения стола показана на рис. 2.36. Следующим возможным местом присосов является патрубок выхода провала. Во избежание присосов патрубок выполняют с мигалками, перекрывающими сечение патрубка. На мельницах, работающих под давлением, патрубок и мигалка выполняются из нескольких камер с плотными крышками [29].

Конструкция такой мигалки показана на рис. 2.37. Мигалка состоит из верхнего и нижнего сварных коробов, являющихся шлюзовыми камерами для удаляемого из мельницы неразмолотого материала. Внутри каждого короба

Рис 2.36. Уплотнение размольного стола у мельницы типа МВС-140А.

1 — уплотнение; 2 — корпус мельницы; 3 — стол; 4 — патрубок подвода воздуха.

находится одна поворотная крышка, в закрытом состоянии уплотняющая проходные отверстия. Каждая крышка приводится в движение от колонки дистанционного управления. В процессе накопления неразмолотого материала крышка верхней камеры открыта, а нижняя плотно закрыта. Перед удалением материала верхняя крышка должна плотно закрыть сечение камеры, а нижняя — через определенное время открыться. Мигалки работают непрерывно автоматически по циклу, показанному на диаграмме рис 2.37,б. Время выдержек в цикле работы мигалок можно регулировать.

Присосы холодного воздуха не только увеличивают сопротивление пылесистемы, но также ухудшают сушку топлива и снижают температуру аэросмеси. Это требует увеличения расхода горячего воздуха, что повышает долю первичного воздуха и может неблагоприятно сказаться на процессе горения в топке. Особенно это сказывается на котлах с недостаточно высокой температурой горячего воздуха, где при повышении влажности угля на 1,5—2% производительность мельницы может снизиться на 10—15%.

Мощность, затрачиваемая на холостой ход СМ, во многом зависит от конструкции редуктора. При коническо-цилиндрическом редукторе она составляет примерно 4—5% общей мощности привода. Более чем в 2 раза возрастает мощность холостого хода при использовании червячного редуктора. Простота конструкции, уменьшение габаритов и массы червячного редуктора приводит к увеличению удельных затрат электроэнергии на 1- 2 кВт-ч/т топлива по сравнению с мельницами, имеющими коническо-цилиндрический редуктор. Так, при размоле черемховских углей до 15% в мельнице ВМ-493 с червячным редуктором суммарный удельный расход электроэнергии составил 20 кВт-ч/т, а при размоле Киселевских углей до R90=10 % в мельнице ВМ-533 с таким же редуктором— даже 22 кВт-ч/т.

Усилие нажатия на размольные элементы оказывает влияние не только на долговечность и надежность их работы, но и на экономические показатели работы мельниц.

Рис. 2.37. Мигалка для провала.

а — элементы конструкции: 1— патрубок; 2 — верхняя крышка; 3 — первая камера; 4 — люк; 5 — нижняя крышка; 6 — вторая камера; б — циклы работы мигалки: I — закрытие верхней крышки через 30 с; II— выдержка (30 с): III— открытие нижней крышки (20 с); IV—выдержка (60 с); V — закрытие нижней крышки (20 с); VI — выдержка (60 с); VII— открытие верхней крышки (30 с); VIII — выдержка (30 мин).

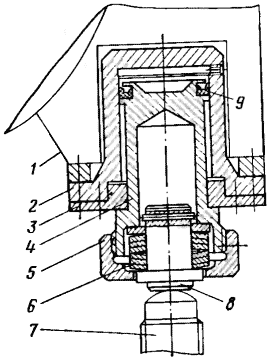

Рис. 2.38. Зависимость удельного расхода электроэнергии от натяга пружин для мельниц типа МВС.

Зависимость удельного расхода электроэнергии от натяжения пружин мельницы типа МВС-125 при размоле интинского угля марки Д на ТЭЦ по данным, полученным СО ОРГРЭС, показана на рис. 2.38. У мельниц типа МВС-125 при натяжении пружин до усилия 2600 кгс увеличивается производительность мельницы, но возрастает удельный расход электроэнергии.

Рис. 2.39. Характеристика нажимного устройства с контрпружинами.

Δλκ — участок действия контрпружины; 1 — характеристика контрпружины; 2 — характеристика основной пружины.

При большем натяжении пружин (свыше 2600 кгс) производительность мельницы не увеличивается, а удельный расход электроэнергии, хотя и незначительно, продолжает расти. Увеличение натяжения пружин с 260 до 383 кгс на один шар в опытной МШС с диаметром стола 1195 мм по данным [2J ведет к увеличению производительности и снижению удельного расхода электроэнергии. Дальнейшее натяжение пружин заметного эффекта не дает. В обоих случаях у МВС и МШС рост давления пружин выше указанных значений ведет к увеличению нагрузок на размольные элементы и редуктор, что снижает долговечность работы их деталей и приводит к ускорению износа мелющих поверхностей. При повышении натяжения пружин перед валком растет высота слоя топлива и появляется повышенный сброс его со стола. При этом аэродинамическое сопротивление мельницы увеличивается, но количество провала до определенного значения натяжения снижается, так как со стола сбрасываются относительно мелкие частицы. По этим соображениям рекомендуется рабочее натяжение для мельниц типа МВС-140, работающих на львовско- волынских углях, держать в пределах 3000 3500 кгс, для мельниц типа МВС-125, работающих на интинских углях 2600—3000 кгс. Уменьшение натяжения пружин ниже определенного значения не создает нужного для размола данного угля давления и ведет к ударам и вибрации мельницы. Кроме того, при уменьшении давления валков на слой угля повышается циркуляция топлива в мельнице, увеличиваются размеры циркулирующих частиц и растет количество провала В провале диаметр выпавших частиц породы увеличивается с 2—5 до 10—30 мм, т. е. при ослаблении натяжения пружин порода размалывается хуже. Изменение Кло требует перемены усилия нажатия на размольные элементы: чем меньше Кло, тем больше должно быть это усилие. Следовательно, у СМ должна иметься возможность контроля за усилением в нажимном устройстве и изменения его во время работы (по шкале указателя натяжения). В мельницах небольшой производительности изменение натяжения пружин обычно выполняется вручную гайкой. В мельницах большой производительности для этой цели применяются гидравлические или пневмогидравлические системы. Натяжное устройство должно обладать достаточной жесткостью для предупреждения стука рычагов при небольших усилиях. Для этого на модернизированных мельницах типа МВС были применены пружины с крутой характеристикой сжатия. Иногда для получения такой характеристики сжатия пружин, а также для снижения вибраций применяют так называемые контрпружины (рис. 2.39), позволяющие получить из системы с нежесткой силовой пружиной более жесткую характеристику. Система с пневмогидравлическим нажатием также обладает свойствами контрпружины для гашения усилий при обратном ходе ролика, т. е. для снижения вибраций при резком изменении зазора между столом и бандажом ролика.

Удельный расход электроэнергии на размол зависит также от зазора между бандажом ролика и плитами брони стола у МВС. Размер зазора связан с нажимным усилием. Логично предположить, что чем толще размалываемый слой и соответственно больше усилие нажатия, тем выше производительность мельницы, т. е. кажется более выгодным размалывать толстый слой угля под большим усилием. Однако практика показала, что увеличение усилия сверх некоторого значения приводит к тому, что валок не «взбирается» на размалываемый слой; снижение усилия хотя и позволяет держать слой топлива большой толщины, но СМ не дает должной тонкости размола. Применяя радиальные канавки на рабочей поверхности стола, можно получить толщину слоя угля в 20—25 мм на неизношенных размольных элементах и наивысшую производительность мельницы. Когда износ рабочих поверхностей достигает 15—18 мм, а максимальный суммарный зазор достигает 35—40 мм, производительность мельницы резко падает. Поэтому валок не должен толкать перед собой уголь, на слой которого он не может «взобраться», так как это приводит к увеличению износа, торможению вращения валка, повышению кратности циркуляции топлива через сепаратор и увеличению сопротивления в лопаточном аппарате стола. В результате происходит падение производительности мельницы и увеличение удельного расхода энергии на размол и пневмотранспорт пыли.

Большое значение при размоле в СМ имеют физические свойства топлива, в основном коэффициент трения между частицами размалываемого угля и между последним и размольными элементами. При малом коэффициенте трения уголь выскальзывает из зоны давления. Поэтому измельчение угля типа антрацита в среднеходных мельницах не эффективно. Из сказанного следует, что при работе СМ. устанавливается определенное состояние равновесия между толщиной слоя топлива, давлением валков на слой и значением сил трения собственно угля и угля о металл. Рациональный подбор значений этих величин дает оптимальное значение эффективности размола. На рис. 2.40 показано возрастание удельного давления на слой топлива с уменьшением угла трения μ при неизменном давлении валка. Это происходит потому, что площадь поверхности соприкосновения валка с топливом, на которую передается усилие нажатия, уменьшается. Если же в мельницу подавать только мелочь, то коэффициент трения между топливом и валком понижается, удельное давление возрастает, производительность уменьшается, а поверхность валка у большего диаметра подвергается повышенному износу. Это приводит к нарушению работы мельницы из-за роста частоты вращения валка, а в системе пружин возникают повышенные колебания, что вызывает вибрацию всей мельницы. Повышение нажатия конических валков на слой угля ведет к увеличению механических нагрузок в приводе мельницы, особенно при попадании трудноразмалываемых частиц. С учетом значения коэффициентов трения фирмы «Леше» и «Пфейфер» рекомендуют максимальный размер куска принимать равным 1/15—1/20 диаметра валка.

Рис. 2.40. Удельное давление на слои топлива в зависимости от угла трения.

— давление пружин;

общее давление, включающее массу валка.

Рис. 2.41. Гидравлическое отжимное устройство.

1 — корпус мельницы; 2 — корпус упора; 3 — крышка; 4 — поршень; 5 — гайка; 6 — пружины: 7 — винт рычага; 8 - упор; 9 — манжета уплотнения.

Рифление рабочей поверхности размольных элементов может дать в наиболее благоприятных случаях приращение производительности до 40%. Высота рифления поверхности также связана с коэффициентами трения: для углей с малым коэффициентом трения желательно искусственно увеличивать возможность захвата топлива валками, что достигается рифлением валков.

Начальный зазор между бандажом валка и броневыми плитами стола при наладке мельницы обычно устанавливается в пределах от 3 до 10 мм. Этот зазор для отдельных валков на одной мельнице может быть разным. Например, на одной из ТЭЦ первый по ходу топлива валок устанавливается с зазором 10 мм, а второй— 7 мм для получения равномерного износа обоих валков. По данным испытаний ОРГРЭС, проведенных на мельнице МВС-125 на этой ТЭЦ, при дальнейшем увеличении зазора происходит угрубление помола, удельные расходы электроэнергии при постоянной производительности несколько уменьшаются, а коэффициент полидисперсности пыли п остается постоянным.

Поэтому для поддержания тонкости помола в требуемых пределах размер зазора (с учетом износа размольных элементов) для мельницы МВС-125 должен поддерживаться в пределах от 7 до 15 мм.

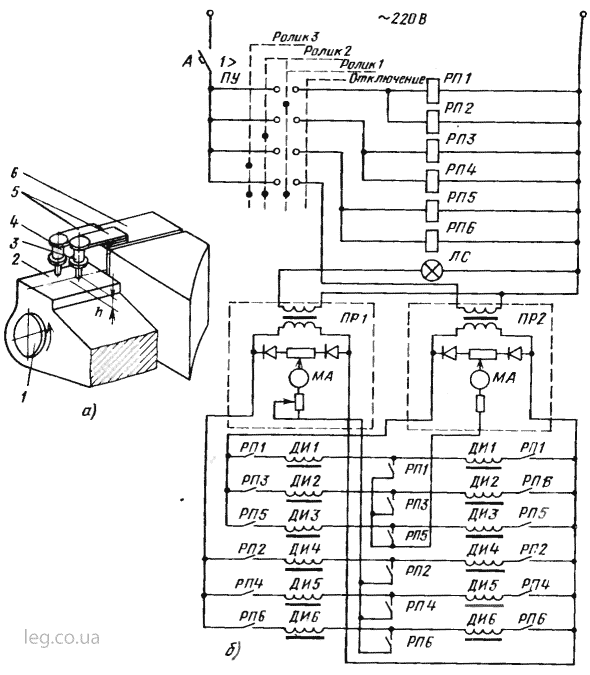

Рис. 2.42. Прибор для определения высоты слоя размалываемого топлива.

а — установка индукционных датчиков: 1 — ось; 2 — рычаг; 3, 4 - индукционные датчики; 5 — кронштейн; 6 — крышка корпуса мельницы; б—схема и типы элементов измерения высоты слоя А— автомат А-63М; РГИ—РП6— реле промежуточное ПЭ1. ЛС —лампа сигнальная АС-220; ПР1, ПР2 — приборы показывающие ДУП-6; ДИ1—ДИ6 — датчики индукционные, ПУ—переключатель.

На тех электростанциях, где отсутствует постоянный контроль за износом размольных элементов и зазор превышает 16 мм, происходит резкое угрубление пыли, что снижает экономичность работы котла. Поэтому необходимо обеспечить возможность контроля за зазором, а конструкция мельницы должна позволять его легко регулировать. Конструкция такого устройства, разработанного для мельницы МРС-240, показана на рис. 2 41. Контроль за высотой слоя размалываемого топлива производится с помощью прибора, показанного на рис. 2.42 [30]. Контроль осуществляется с помощью бесконтактных индукционных датчиков типа ДИ. Индукционные датчики устанавливаются на кронштейны, прикрепляемые к неподвижным крышкам мельницы. Выдвижные сердечники датчиков касаются поверхности рычагов, поворачивающихся при работе мельницы вокруг оси. Ввиду малых перемещений рычага на каждом из них устанавливается по два датчика, последовательно передающих информацию об изменении высоты слоя на пульт управления мельницей. При повороте рычагов из нейтрального (нулевого) положения в направлении, показанном стрелкой, на указывающий прибор, находящийся на пульте управления, импульсы поступают сначала от датчика, сердечник которого нормально вдвинут в корпус датчика. После полного выдвижения сердечника датчика, если рычаг продолжает поворачиваться в том же направлении, в контакт с поверхностью рычага вступает второй индукционный датчик. При расположении рычага в нулевом положении сердечник датчика находится в выдвинутом положении с расчетным зазором. Каждому миллиметру хода сердечника датчиков соответствует определенное расстояние между рабочими поверхностями стола и бандажом ролика мельницы. Схема включения элементов измерения высоты размалываемого слоя топлива приведена на рис. 2.42,б. Начальное отклонение рычага ролика на высоту слоя топлива от 0 до 20 мм фиксирует прибор ПР1. При дальнейшем отклонении рычага, т. е. при увеличении высоты слоя от 20 до до 60 мм, включается прибор ПР2. Такое разделение позволяет относительно точно определить высоту слоя топлива (с точностью ±1 мм).

Большое влияние на высоту слоя топлива оказывают высота подпорного кольца, расположенною по периметру стола, и скорость воздуха в лопаточном аппарате. При малой высоте подпорного кольца в зависимости от скорости воздуха в лопаточном аппарате количество провала резко изменяется. Такая зависимость для мельницы МВС-125 показана на рис. 2.43. Для уменьшения провала при снижении скорости воздуха в лопаточном аппарате приходится снижать производительность мельницы.

Рис. 2.43. Влияние скорости воздуха W3 в лопаточном аппарате стола на производительность Вм и величину провала Gпр мельницы типа МВС-125 при постоянной высоте подпорного кольца.

При повышении высоты подпорного кольца наблюдается скапливание породы у основания кольца, т. е. задерживается ее выброс из-под валка, что также приводит к снижению производительности мельницы и ускорению износа размольных элементов. Подобное скопление неразмолотых частиц у подпорного кольца больше у мельниц, имеющих наклонную поверхность стола. Увеличение высоты подпорного кольца ограничено ростом слоя угля, при котором он перестанет захватываться валком и начнет сбрасываться в провал, т. е. имеется предел, за который высота подпорного кольца не должна выходить. В некоторых случаях при увеличении высоты подпорного кольца наблюдалось отключение мельницы защитой из-за перегрузки электродвигателя. Например, на мельницах типа МВС-125 было установлено, что высота подпорного кольца оптимальна в пределах 80—90 мм при скорости воздуха в лопаточном аппарате не менее 30 м/с. На основе опытов у СМ типа МВС высота подпорного кольца принята равной: у МВС-90А — 65 мм, МВС-105А — 75 мм, МВС-125А— 90 мм, МВС-140А-110 мм, а скорость сушильного агента в лопаточном аппарате при расчетной производительности мельницы — 40 м/с. Несоблюдение одного или нескольких из рассмотренных условий приводит к увеличению провала, количество которого является показателем настройки режима работы мельницы. Поскольку потеря угля в провале снижает эффективность работы установки, мельница должна быть настроена так, чтобы угля в провале практически не было. Среднее эксплуатационное количество провала с учетом износа размольных элементов должно составлять 0,1— 0,5% производительности мельницы. При большем провале одно из преимуществ среднеходных мельниц, а именно обогащение угля, превращается в недостаток из-за потерь топлива и трудностей удаления провала от мельницы.