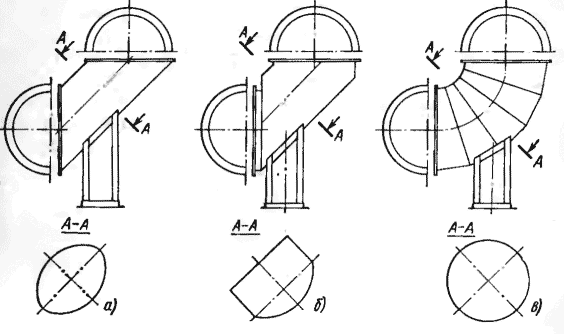

Сопротивление мельницы. При работе вентилируемой тихоходной мельницы необходимо постоянно удалять из· барабана готовую пыль, не допуская ее переизмельчения. Чем больше расход сушильного агента через барабан, тем эффективнее удаляется готовая пыль, но тем больше может уноситься и недомолотых частиц угля. Поэтому с повышением вентиляции удельный расход электроэнергии на размол и вентиляцию может даже· возрасти. При увеличении вентиляции растут скорости в элементах мельницы и, следовательно, ее сопротивление, что видно из (4.50). Сопротивление мельницы определяется общим коэффициентом местного сопротивления ξ0, который включает в себя коэффициенты сопротивления горловин ξΓ, коэффициенты, учитывающие расширение и сужение потока при входе в барабан и выходе из него ξрасш и ξсуж, и коэффициент сопротивления патрубков ξп· Очевидно, что, чем более плавным выполнено сужение и расширение в барабане, тем меньше значения коэффициентов ξрасш и ξсуж и меньше сопротивление барабана. При конструировании существенно можно· влиять на снижение сопротивления и выбором формы- сечения патрубков. Чаще встречаются три типа патрубков: эллиптический; корытообразный и тороидальный Конструкции их показаны на рис. 3.38. Наиболее простым в изготовлении является эллиптический патрубок, но он имеет максимальный коэффициент сопротивления ξ, —1,23 Корытообразный патрубок, имеющий коэффициент сопротивления ξπ=0,7, получил широкое распространение, так как при сравнительно малом сопротивлении он не трудоемок в изготовлении. Патрубки тороидальные, имеющие самый низкий коэффициент сопротивления (ξп=0,65), применялись при их изготовлении из труб для мельниц с малым диаметром барабана. Малый угол (меньше 45°) наклона при входе в горловину барабана у этих патрубков может вызывать скопление кусков угля и приводить к забиванию сечения и возгоранию. Однако, учитывая преимущества изготовления тороидальных патрубков, их стали применять в качестве пылевыдающих патрубков, если скорость сушильного агента выше 20 м/с, когда опасность отложения пыли минимальна. Подающий уголь патрубок выполняется корытообразной формы с углом наклона в 45° Такое решение принято для всех типоразмеров мельниц. Сопротивление тихоходных мельниц лежит, как правило, в пределах 120—200 кгс/м2 .

Рис. 3.38. Конструкции патрубков шаровой барабанной мельницы а — эллиптический; б — корытообразный; в — тороидальный.

Удельный расход металла на мелющие элементы у тихоходных мельниц значительно больше, чем у других типов мельниц. Поэтому при использовании ШБМ необходимо учитывать все факторы, влияющие на износ, и стремиться к его снижению, так как даже небольшое улучшение в конечном счете приводит к значительной экономии металла. Факторы, влияющие на износ, можно условно разделить на две группы: эксплуатационные и конструктивные. К первым относятся качество размалываемого топлива, засоренность топлива посторонними включениями, режим работы мельницы и своевременность замены размольных элементов. К конструктивным факторам относятся выбор металла шаров и плит брони, размеров и формы мелющих элементов, размеров барабана мельницы, частоты вращения барабана п шаровой загрузки.

Удельный износ и общин удельный расход металла для ШБМ определяют по (2.14) и (2.15) с учетом специфики работы ШБМ. Поскольку у этих мельниц броня изнашивается через 20 000 ч, а шары через 1000—1500 ч достигают минимального допустимого размера, степень износа определяют только для шаров по формуле

![]() (3.12) где Gнш — начальная масса шаровой загрузки, т; Скш— масса оставшейся шаровой загрузки после работы мельницы за рассматриваемый период, т; Gдш — масса добавленной шаровой загрузки в течение работы мельницы за тот же период, т

(3.12) где Gнш — начальная масса шаровой загрузки, т; Скш— масса оставшейся шаровой загрузки после работы мельницы за рассматриваемый период, т; Gдш — масса добавленной шаровой загрузки в течение работы мельницы за тот же период, т

При определении общего износа металла в ШБМ массу размольных элементов находят так:

![]() (3.13)

(3.13)

где Gб — масса сменяемой части брони, т; Gcш— масса оставшейся после сортировки шаровой загрузки, т.

Качество размалываемого топлива сильно влияет на износ: чем тверже и абразивнее уголь, тем интенсивней износ. Например, по данным Союзтехэнерго при размоле АШ в мельнице ШК-25 износ шаров с твердостью 300—400 НВ составил 425 г/т, а в тех же условиях при размоле тощего угля — 255 г/т. Так как этот фактор не может подвергаться регулированию, то его необходимо только учитывать при сравнении других факторов, приводя удельный расход металла на тонну производительности к одной марке угля.

Засоренность угля посторонними включениями, особенно твердыми и абразивными, хотя и ведет к увеличению удельного расхода металла, но для ШБМ эта зависимость значительно меньше, чем для мельниц других типов, так как попадающий в барабан металл участвует в измельчении угля.

Больше всего из эксплуатационных факторов на износ ШБМ влияет режим работы мельницы, износ сильно возрастает при работе мельницы с недогрузкой, на малой производительности. Работа мельницы без загрузки углем — вхолостую принципиально недопустима, так как при этом шары истирают друг друга и броню барабана.

Несвоевременность замены размольных элементов влияет на удельный износ в тех случаях, когда в барабане накапливается много мелких, изношенных шаров, которые не измельчают уголь, а участвуют в истирании годных шаров и брони. Изношенная броня плохо поднимает шары и топливо, что снижает эффективность размола. Поэтому следует своевременно производить сортировку шаров, удалять мелочь и сменять изношенные плиты брони барабана.

Материал размольных элементов и качество его термообработки существенно влияют на удельные расходы металла на износ. Так, например, при обычной нелегированной закаленной стали с твердостью 300—400 НВ и размоле АШ удельный износ ≈400 г,/т, а при незакаленной стали с твердостью 110—160 НВ повышается до ≈1300 г/т. Применение шаров, выполненных из марганцовистой стали, снижает износ до 160 г/т. При размоле абразивного экибастузского угля и применении шаров из марганцовистой стали было достигнуто даже значение Эд=98 г/т. Такая разница в значениях Эя имеет место потому, что для изготовления шаров иногда используют отходы производства и поставляют их по своим техническим условиям, хотя ГОСТ 7524-64 оговорена поставка шаров диаметром 15—60 мм из нелегированной стали с содержанием углерода, большим или равным 0,35%, с закалкой до твердости не менее 400 НВ. Потери металла с уменьшением диаметра шара растут; например, при dнач=40 и 25 мм и dкон=14 мм потери соответственно составят 4,3 и 17,7%. Оптимальные размеры шаров различны для разных топлив и типов ШБМ с неодинаковыми размерами барабана; их значения даны в [2].

Броня барабана выполняется из легированных сталей марок 70ХЛ, Г13Л, 110Г13Л и подобных им материалов. Эти материалы позволяют иметь срок службы мельницы в пределах 7000—20 000 ч в зависимости от марки углей. Так, например, высокоабразивные подмосковные угли изнашивают броню ШБм2 87/470 за 7000 ч, а достигнутые показатели износа брони составляют 10—30 г/т топлива.

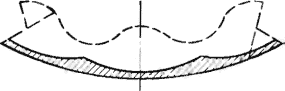

Профиль плит брони влияет на срок их работы и на удельный износ. При правильно рассчитанной форме волны характер износа брони показан на рис. 3.39.

Оптимальная частота вращения барабана определяется из условия получения максимальной производительности мельницы при минимальной затрате электроэнергии. Этим же определяется и шаровая загрузка. Таким образом, удельный износ однозначно согласуется с удельным расходом электроэнергии: чем меньше удельный расход электроэнергии, тем меньше износ, и наоборот. При снижении шаровой загрузки снижаются износ шаров и удельный расход электроэнергии на размол, но при этом снижается и производительность мельницы. Оптимальная загрузка лежит в пределах от 15 до 27% и зависит от вида топлива, частоты вращения барабана, его диаметра и типа системы пылеприготовления. Для определения оптимальной загрузки мельницы целесообразно использовать рекомендации [38].

Рис. 3.39. Форма износа брони барабана.