Наибольшее распространение из имеющихся типов среднеходных мельниц в отечественной энергетике получили валковые мельницы. Порядок монтажа изложен применительно к этому типу мельниц, хотя основные положения можно отнести и к мельницам других типов.

Собственно мельница поступает к заказчику в собранном виде. Отдельно с завода отправляются только следующие узлы: сепаратор, установка групповой смазки валков, маслоохладитель, маслопроводы и детали системы смазки редуктора, монтажно-ремонтные приспособления и специальный инструмент, приборы контроля и соединяющие их элементы, часть мелких деталей мельницы и электрооборудования, запасные части и предохранительные клапаны. Электродвигатель главного привода, как правило, поставляется вместе с мельницей на общей раме. Мельницы малых размеров (типа МВС-90А) поступают на монтаж даже собранными с сепаратором. Самые крупные мельницы (типа МРС-240) из-за больших габаритов поставляются в виде отдельных собранных узлов: редуктор, стол, валок, корпус, сепаратор, электродвигатель.

Монтажные работы начинаются с проверки комплектности оборудования, расконсервации, осмотра всех узлов, деталей и исправления дефектов, которые могут появиться при транспортировке и разгрузке.

Монтажные площадки должны быть оснащены такелажным оборудованием необходимой грузоподъемности (15, 20, 25 и 35 т для мельниц соответственно МВС-90А, МВС-105А, МВС-125А и МВС-140А), приспособлениями, инструментом и измерительными приборами в соответствии с проектом организации работ и технологическими картами на монтаж мельниц. Все такелажные механизмы и приспособления, применяемые на монтаже, должны быть осмотрены и испытаны в соответствии с правилами Госгортехнадзора. До начала монтажа мельницы рабочее место должно быть приведено в состояние, соответствующее правилам по технике безопасности. Фундамент, на котором должна устанавливаться мельница, обычно рассчитывается организацией, проектирующей электростанцию, по нагрузкам, заданным заводом изготовителем мельницы.

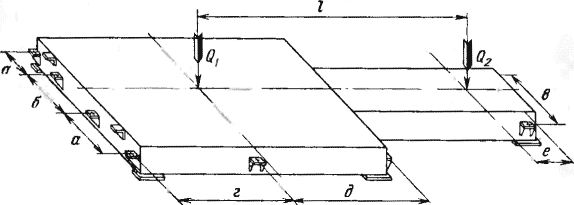

Рис. 2.58. Привязочные размеры и нагрузки на фундамент для мельниц типа МВС.

Q1 и Q2 — нагрузки от редуктора и электродвигателя; l — расстояние от оси редуктора до осн электродвигателя; а, б, в, г, д, е — расстояния между фундаментными болтами.

Привязочные размеры и центры приложения нагрузки на фундамент для мельниц типа МВС приведены на рис. 2.58. Проверяется соответствие выполненного фундамента строительному заданию и готовятся стальные подкладки для установки фундаментных рам в виде пакетов из 2—4 шт. общей толщиной 30—50 мм из расчета их удельной нагрузки 25— 40 кгс/см2 .

Установив анкерные болты и подкладки под рамы рядом с болтами, выставляют на фундаменте мельницу. Отклонение осей от проектного должно быть меньше ±5 мм, а отклонение от горизонтальной плоскости до 0,8 мм на всю длину агрегата. Если мельницы предназначены для работы под разрежением и второй конец ее электродвигателя предназначен для соединения с мельничным вентилятором, то производят одновременную установку мельницы с вентилятором и прицентровывают их друг к другу, после чего соединяют полумуфты. При этом электродвигатель должен быть проверен на правильность направления вращения.

Затяжку фундаментных болтов необходимо производить равномерно с противоположных сторон многократным обходом. Затем рама внутри и снаружи заполняется раствором цемента с мелким гравием до верха кронштейнов крепления фундаментных болтов. После затвердевания бетона проверяется затяжка фундаментных болтов. Во избежание возможных короблений при транспортировке мельницы часть рамы, где установлен электродвигатель, приварена к корпусу мельницы двумя швеллерами, которые по окончании монтажных работ срезаются. Для снижения вибраций раму мельничного вентилятора после окончательной выверки разрешается жестко соединить с рамой мельницы. Сепаратор допускается поворачивать на 180° по отношению к корпусу мельницы для соединения течки для угля на сепараторе с питателем сырого угля. Между фланцами сепаратора и корпуса среднеходной мельницы устанавливается прокладка из листового асбеста, смазанная с обеих сторон жидким стеклом или суриком.

После этих операций приступают к соединению мельницы с другими элементами пылесистемы: подгонке и присоединению к корпусу мельницы воздухопроводов, соединению выходного патрубка сепаратора с системой пылепроводов или с мельничным вентилятором, приварке к сепаратору или пылепроводу взрывных предохранительных клапанов, соединению течки от питателя сырого угля с отверстием для подачи угля в мельницу. Затем присоединяют патрубок выхода провала из мельницы к системе его удаления, воздухопроводы к уплотнениям размольного стола, паропроводы к корпусу мельницы для пожаротушения и пр.

Место для установки маслостанции и расположение маслопроводов и трубопроводов охлаждающей воды определяется организацией, проектирующей электростанцию. Монтаж маслопроводов производится в три стадии предварительный с подгонкой всех фланцевых и резьбовых соединений, затем разборка, чистка, промывка, сушка и смазка труб и окончательный монтаж с испытанием на плотность и прокачкой масла. Очистка маслопроводов ведется раствором 15—20%-ной соляной кислоты, далее следуют промывка горячей водой, сушка и продувка воздухом.

При предварительном монтаже на трубах должны быть приварены все штуцера для арматуры и приборов. Напорные трубопроводы можно устанавливать с любым уклоном в сторону движения масла, а сливные лучше располагать с уклоном 1:40 в сторону резервуара-отстойника. После монтажа маслопровода систему промывают для удаления засорений, могущих попасть во время монтажа. Резервуар отстойник и всасывающий участок трубопровода промывают керосином, а остальные части системы — смесью керосина с веретенным маслом в пропорции 1:1. Далее проверяется плотность запорных устройств (вентилей, клапанов и т. д.) и всей системы сжатым воздухом с давлением до 4—5 кгс/см2 . Предварительно смазывают снаружи все соединения мыльным раствором. Маслопроводы окрашивают краской в коричневый цвет.

По окончании сборки агрегата ставят площадки и лестницы для обслуживания и монтируют грузоподъемные приспособления, необходимые при эксплуатации и ремонте мельницы. Далее ставят на участках с температурой выше 130°С тепловую изоляцию. Выполнив эти работы, приступают к пробному пуску и обкатке мельницы на холостом ходу.

До пуска проверяют правильность сборки и надежность крепления всех узлов и деталей мельницы, уделив особое внимание размольным элементам. Затем открывают вентили маслосистемы в положение, соответствующее нормальной работе мельничной установки, и ставят лопатки сепаратора на угол, равный 50°. Указатель усилия нажимного устройства должен показывать рабочую нагрузку, а зазор между образующей бандажей валков и плоскостью стола должен составлять 3—8 мм. При установке этого зазора необходимо, чтобы рычаги валков упирались в опоры корпуса всеми болтами одновременно. Для проверки отсутствия заеданий вручную проворачивают редуктор с размольным столом при отключенной схеме питания электродвигателя, смазывают трущиеся поверхности деталей мельницы и, убедившись в отсутствии посторонних предметов в мельнице, закрывают все люки. Далее проверяют правильность сборки электросхем и окончательно регулируют контрольно-измерительную аппаратуру на требуемые условия эксплуатации.

Пуск мельницы производится в следующем порядке;

включаются питание электроэнергией автоматической аппаратуры, затем насосная установка системы смазки и потом электродвигатель главного привода мельницы.

Обкатка мельницы типа МВС на холостом ходу производится в течение 4 ч без подачи топлива и сушильного агента; последний можно подать в мельницу лишь для прогрева до рабочей температуры за сепаратором и проверки появления температурных деформаций.

При обкатке на холостом ходу проверяется правильность поступления, расход и давление масла, подаваемого на валки (см. табл. 2.3) и к другим смазываемым точкам, отсутствие протечек масла и работа электродвигателя. Нагрев подшипников электродвигателя допускается до 35—40°С выше температуры окружающей среды, но не более 70°С; проверяется плавность и бесшумность работы редуктора, отсутствие его вибрации по отношению к раме мельницы. Нагрев переднего подшипника редуктора не допускается выше 70°С. В случае нагрева подшипников редуктора или электродвигателя выше 70°С следует проверить подачу смазки и центровку валов редуктора и электродвигателя. Температура масла на выходе из редуктора не должна быть выше 55—60°С, из маслоохладителя редуктора — 40—45°С, а из размольных валков при подаче сушильного агента — 70—80°С. При холостой обкатке проверяются масляные и воздушные уплотнения; протечки масла и трение металлических частей в уплотнениях не допускаются.

При удовлетворительных результатах обкатки мельницы на холостом ходу ее испытывают под нагрузкой с подачей сушильного агента и топлива в течение 72 ч. До подачи топлива в мельницу необходимо обеспечить надежную работу металлоискателей, магнитных сепараторов, уловителей колчедана, щепы и других устройств, защищающих мельницу от попадания металла, крупных кусков породы, щепы и других посторонних предметов Питатель сырого угля включается после подачи сушильного агента в мельницу. При испытаниях проверяется правильность монтажа и надежность работы всего мельничного агрегата. Одновременно уточняются и устанавливаются в зависимости от марки угля и необходимой тонкости помола зазор между броней стола и бандажами валков, усилие нажимного устройства, угол открытия лопаток сепаратора, расход и температура сушильного агента, необходимая высота подпорного кольца на столе,

количество провала, проверяется отсутствие пыления через неплотности. При испытаниях измеряются следующие величины: производительность мельницы, тонкость помола, расход горячего воздуха или сушильного агента, его температура на входе в мельницу и на выходе из сепаратора, давление или разрежение на входе в мельницу, на выходе из сепаратора и над размольным столом, количество провала и содержание угля в нем. Более подробные указания имеются в [38].