Нормальная эксплуатация СМ должна обеспечить бесперебойную работу пылеприготовительной установки с требуемыми производительностью и качеством готовой пыли, а также с минимальными затратами электроэнергии, материалов и рабочей силы. Среднеходная мельница является сложным размольным устройством, требующим квалифицированного обслуживающего персонала, более тщательной подготовки топлива и наладки мельницы на расчетный режим. Находящиеся длительно в эксплуатации установки показывают, что мельницы этого типа могут работать без постоянного машиниста, с регулированием работы от щита управления, а общие эксплуатационные расходы для них не превосходят расходов при использовании других углеразмольных устройств.

К основным вопросам эксплуатации относят подготовку мельниц к работе, техническое обслуживание, снабжение материалами и запасными частями, планирование и учет работы. Техническое обслуживание должно обеспечивать производительность, которая зависит от многих факторов. Эксплуатационный персонал должен регулярно следить за размолоспособностью, влажностью, зольностью размалываемого угля, засоренностью угля посторонними включениями и размерами кусков угля, поступающих на размол, сохранением заданной тонкости помола, количеством поступающего в мельницу сырого угля, производительностью питателя, количеством сушильного агента, его давлением и температурой на входе в мельницу и на выходе из сепаратора, усилием нажимного устройства, размером зазора между плоскостью плит брони стола и образующей бандажей размольных роликов и степенью износа размольных элементов.

Регулирование производительности мельниц и контроль за ее работой осуществляются с помощью системы автоматики и приборов. При изменении характеристик угля производят переналадку мельницы, а именно регулируют угол поворота лопаток сепаратора, зазор между столом и бандажом и усилие нажимного устройства. Изменение воздушного режима мельницы — температуры сушильного агента, его количества и давления — должно производиться автоматически в зависимости от производительности питателя сырого угля и качества поступающего топлива. При всех режимах работы мельницы необходимо следить, чтобы все валки вращались и не имели резких колебаний, а мельница и редуктор работали без стуков. Независимо от марки угля суммарный зазор между столом и бандажом при износе размольных элементов не должен превышать 35—45 мм. По мере износа бандажей и брони необходимо периодически опускать валки и поддерживать установленные усилия нажимного устройства. Следует регулярно проверять поступление масла к точкам смазки, следить за работой маслоохладителя и подачей масла в устройства зацепления и подшипники, контролировать температуру подшипников. Особое внимание при осмотрах необходимо уделять подшипникам размольных валков и редуктора, а также состоянию его зубчатых передач, износу лопаток сепаратора и прутков, скрепляющих его наружный и внутренний конусы. Температура горячего воздуха на входе в мельницу, как отмечено в § 2 5, не должна превышать 400°С, а температура пылевоздушной смеси на выходе из сепаратора должна соответствовать данным [37] и при сушке воздухом быть в пределах 70—150°С, повышаясь при сушке смесью воздуха и дымовых газов до 180°С в зависимости от вида топлива. Охлаждение пылевоздушной смеси до температуры ниже 70°С может привести к ухудшению горения пыли, забиванию пылепроводов и другим неполадкам. Необходимо постоянно следить, чтобы в провале было минимальное количество угля, причем он должен регулярно удаляться. Все оборудование и зона обслуживания СМ должны содержаться в чистоте, так чтобы запыленность воздуха около мельницы не превышала 0,2 мг/м3 . В систему смазки не должна попадать вода; масло должно быть чистым. Необходимо периодически очищать масляный фильтр и через 4—6 мес производить замену масла в редукторе.

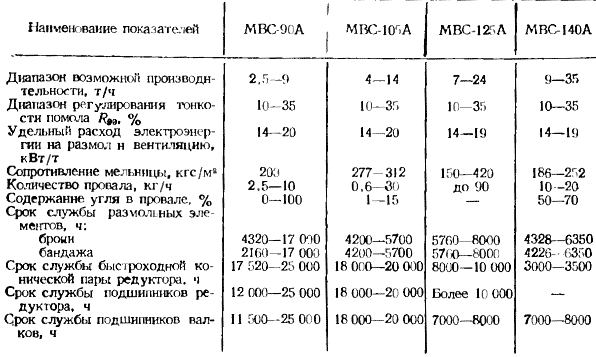

Эксплуатационные показатели отечественных мельниц типа МВС приведены в табл. 2.26. Они получены при размоле различных по свойствам марок углей, различных расходах и температуре сушильного агента, исправном состоянии мельницы и при нормальных условиях эксплуатации. Как видно из табл. 2.26, удельный расход электроэнергии на размол и пневмотранспорт пыли для указанных условий не выходит за пределы 19- 20 кВт-ч/т.

Таблица 2.26

Эксплуатационные показатели отечественных мельниц типа МВС

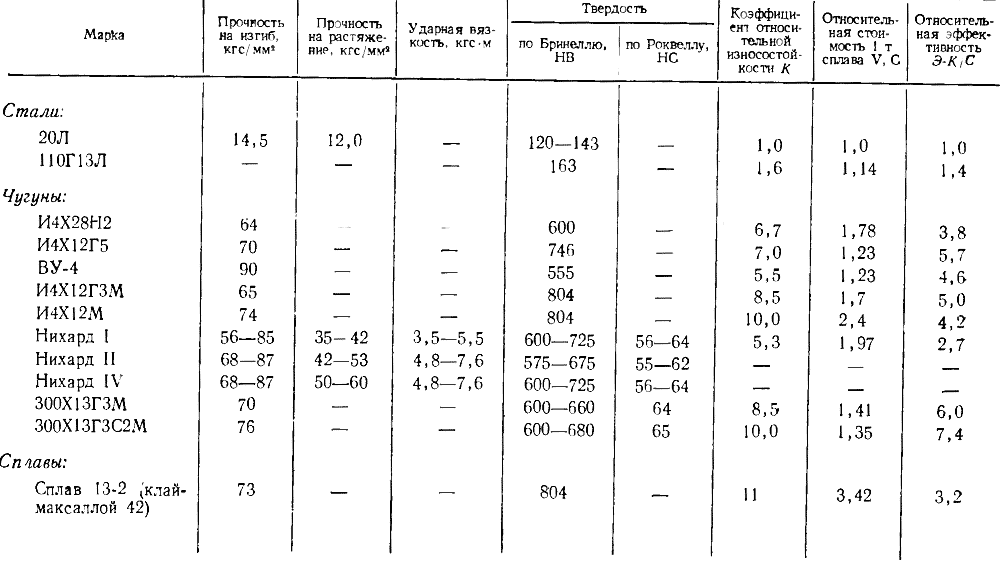

Одним из самых важных эксплуатационных показателен является срок службы размольных элементов. Поиск более износостойких, с лучшими показателями по ударной вязкости материалов, продолжается непрерывно. В табл. 2.27 показаны химический состав и свойства испытанных материалов, применяемых для размольных элементов среднеходных мельниц, и даны их относительная стоимость и эффективность.

Нормально работающая СМ даже без звуковой изоляции производит мало шума по сравнению с другими размольными устройствами. Шум, производимый работающей СМ без звуковой изоляции на расстоянии 1 м от нее, по данным [39] не превосходит 80 дБ. Вибрация на деталях корпуса мельницы при ее нормальной работе составляет не более 0,2 мм.

Таблица 2.27

Химический состав и свойства износостойких сплавов

Таблица 2.28

Характерные неисправности среднеходных мельниц и методы их устранения

Вид неисправности | Вероятная причина | Методы устранения |

Вибрация электродвигателя | Перегрузка при пуске вследствие завала мельницы топливом | Уменьшить подачу топлива в мельницу до установленной нормы. |

Вибрация редуктора вместе со средней частью рамы по отношению к корпусу | Отсутствие бетона под центром (серединой) рамы | Произвести дополнительную подливку бетоном внутренней полости рамы. При необходимости выкатить редуктор |

Вибрация мельницы вместе с рамой по отношению к фундаменту | Ослабление затяжки фундаментных болтов | Произвести подтяжку болтов, крепящих раму к фундаменту |

Стук в мельнице над столом | Попадание вместе с топливом кусков металла | Остановить мельницу и удалить посторонние предметы. Устранить возможность попадания посторонних предметов |

Вид неисправности | Вероятная причина | Методы устранения |

Стук в редукторе | Нарушение правильности зацепления вследствие износа зубьев шестерен | Проверить зубчатые зацепления и при необходимости заменить шестерни |

Пыление (просыпание угольной пыли) на редуктор | Износ полулинзы уплотнения | Проверить состояние уплотнения и отрегулировать его положение изменением толщины прокладки |

Утечка масла через уплотнения размольных валков | Износ резинового воротника | Заменить уплотнение |

Продолжение табл. 2.28

Вид неисправности | Вероятная причина | Методы устранения |

Утечка масла через уплотнения размольных валков | Неправильная установка сбрасывателя масла | Сбрасыватель масла в размольном валке должен быть установлен в соответствии со схемой сборки мельницы. Проверку правильности установки сбрасывателя масла нужно производить следующим образом: отвернуть винты и снять крышку с корпуса уплотнения, а затем поворачивать валок вручную в направлении, соответствующем схеме сборки мельницы. При этом сбрасыватель масла не должен задевать за винты, крепящие сбрасывающее кольцо к втулке. Зазор между торцом кольца и сбрасывателем масла должен быть в пределах 0,2—0,3 мм. Зазор между выточкой в кольце и торцом сбрасывателя масла примерно равен 1—2 мм |

| Перегрузка мельницы топливом | Временно сократить или даже совсем прекратить подачу топлива до восстановления нормального положения. Подача топлива в мельницу должна быть равномерной. Проверить работу автоматики загрузки мельницы углем |

Вид неисправности | Вероятная причина | Методы устранения |

Повышенный нагрев подшипников редуктора | Плохое качество масла | Слить масло из системы и заполнить ее маслом марки, указанной в инструкции по эксплуатации мельницы |

Недостаточное количество масла | Долить масло в картер редуктора и проверить работу насоса | |

Неправильно установлены зазоры в конических подшипниках | Произвести регулировку конических подшипников с целью создания нормальных зазоров. При необходимости заменить их | |

Недостаточное охлаждение масла в маслоохладителе | Проверить температуру охлаждающей воды и поступающее количество. При необходимости увеличить расход и понизить температуру воды | |

Недостаточное поступление масла в систему смазки размольных валков и редукторов | Засорение всасывающей линии насоса или фильтра | Слить грязное масло, промыть систему и залить ее чистым маслом |

Продолжение табл. 2.28

Вид неисправности | Вероятная причина | Методы устранения |

Увеличение провала топлива вместе с не размалываемыми материалами | Сильно изношены бандажи размольных валков и плиты брони стола | Остановить мельницу и произвести замену этих деталей |

Подача в мельницу топлива с крупностью дробления выше рекомендуемой нормами ПТЭ и инструкцией | Отрегулировать дробилки на соответствующую крупность дробления. Максимальный диаметр куска должен быть не более 20 мм | |

Размольный валок не вращается (большой зазор между бандажами валков и плоскостью стола) | Опустить валок или увеличить количество топлива, подаваемого в мельницу | |

Размольный валок не вращается, так как подшипники забиты пылью | Разобрать валок и промыть подшипники. | |

Недостаточная вентиляция мельницы вследствие уменьшения по каким-либо причинам подачи воздуха | Уточнить причину и отрегулировать подачу необходимого количества воздуха при соответствующей температуре | |

Перекос размольного стола | Слабое крепление планшайбы на тихоходном валу редуктора | Выправить посадку планшайбы на кону вала и произвести ее надежное закрепление |

Превышение этих значений происходит лишь при попадании в мельницу металла, особо твердой породы и при перегрузках мельницы топливом, приводящих к ее завалу. Поскольку надежная работа мельницы зависит от качества смазки валков и редуктора, характеристики масла должны точно соответствовать заводским инструкциям. При жидкой системе смазки валков уход за станцией смазки, контроль и смена уплотнений и пр. усложняют эксплуатацию. Проще обслуживание мельниц при густой закладной смазке валков. Однако такая смазка должна сохранять свои свойства длительное время при рабочей температуре, так как смену густой смазки можно производить лишь одновременно со сменой размольных элементов. Некоторые отечественные электростанции, использующие мельницы типа МВС, перейдя на густую смазку, установили, что надежность работы валков не снизилась, а срок службы их подшипников практически не изменился. Фирма «Бабкок», изучавшая вопрос влияния температуры сушильного агента на подшипники опытной мельницы типа MPS на электростанции Зирсдорф, установила [40], что температура масла в подшипниках валков не превышала температуры в сепараторе даже при температуре сушильного агента на входе, равной 500°С. В мельнице, не загруженной сырым углем, подъем температуры масла был зафиксирован через несколько часов лишь со 100°С до 115°С.

Возможные неисправности СМ и методы их устранения приведены в табл. 2.28.

На каждой электростанции для пылеприготовительных систем со среднеходными мельницами должна быть составлена эксплуатационная инструкция с учетом требований правил взрывобезопасности [37] В ней должен быть оговорен свободный доступ ко всем элементам мельницы, требующим обслуживания. Площадки и лестницы для обслуживания установки во избежание скопления пыли должны выполняться решетчатыми. Устройства для тушения пожара и приспособления для удаления пыли следует иметь рядом с мельницей.