Сокращение времени пребывания мельниц в ремонте, увеличение межремонтного периода, повышение качества, снижение стоимости ремонта и его механизация непосредственно влияют на экономические показатели эксплуатации пылеприготовительной установки. Качество выполняемого ремонта связано с восстановлением надежности и проектных показателей мельницы (производительности, удельного расхода электроэнергии на размол и пневмотранспорт и т. д.). Для обеспечения этих условий при крупногабаритном оборудовании, применяемом на современных энергоблоках, необходимо иметь специальные средства механизации ремонта. Эти средства должны быть заранее выбраны, рассчитаны и рационально размещены в котельной ячейке. Мельницы, работающие в пылеприготовительных системах с промежуточным бункером и шнеками, связывающими бункера, могут проходить профилактические осмотры при временных остановах без ущерба для работы всей пылесистемы. Этим рекомендуется пользоваться в целях предотвращения аварийного состояния оборудования. У тихоходных мельниц в процессе эксплуатации изнашиваются шары, броня, втулки полых цапф, коренные подшипники, зубчатый венец, его приводная шестерня, подшипники приводной шестерни, зубчатые пары и подшипники редуктора и соединительные муфты. Кроме того, вытягиваются фундаментные и крепящие броню болты, могут появиться протечки масла в маслосистеме из редуктора, подшипников и других, смазываемых жидкой смазкой узлов. Причины появления ускоренного износа при неправильной эксплуатации были приведены в § 3.7 и табл. 3.11.

Преимуществом ШБМ перед другими мельницами является то, что при износе размольных элементов — шаров и брони не требуется ее немедленного останова. Изношенную часть шаров можно компенсировать путем добавки новых в работающую мельницу. Броня барабана имеет длительный срок службы (до 3 лет) и может быть заменена при капитальном ремонте. Все остальные изнашиваемые элементы ШБМ имеют такой же или больший срок службы, что дает возможность осуществить их ремонт или замену при проведении капитального ремонта энергоблока. Поэтому ремонтные работы на ШБМ рекомендуется проводить, придерживаясь сроков, указанных в табл. 3.7.

Регулярные осмотры следует вести при работе ШБМ, а текущие ремонты рекомендуется проводить в периоды продолжительных остановов мельницы, не дожидаясь капитального ремонта. К текущему ремонту относятся: обтяжка болтов брони, проверка, обтяжка и замена уплотнений патрубков, реставрация втулок полых цапф, замена уплотнений коренных подшипников, проверка и обтяжка креплений броневых плит и торцевых стенок, а также креплений зубчатого венца к барабану, включая его разъемы, обтяжка фундаментных болтов, проверка зазоров в зацеплении приводной шестерни с зубчатым венцом, проверка центровки и регулировки муфт.

К капитальному ремонту кроме перечисленных выше работ относятся: смена цилиндрической и торцевой брони, зубчатого венца, замена втулок полых цапф, проверка установки барабана в подшипниках, перезаливка баббитом или смена корпусов коренных подшипников с шабровкой и выверкой их, смена подшипников и уплотнений, а иногда и самой приводной шестерни и редуктора, ремонт патрубков, выверка зацепления ведущей шестерни с зубчатым венцом, очистка и ремонт маслосистемы и масляных баков, проверка центровок редуктора с приводом и электродвигателем, ремонт или замена муфты. Для большей механизации подъемно-транспортных работ ремонт узлов и деталей ШБМ целесообразно выполнять на специализированном участке, вынесенном из помещения котельной.

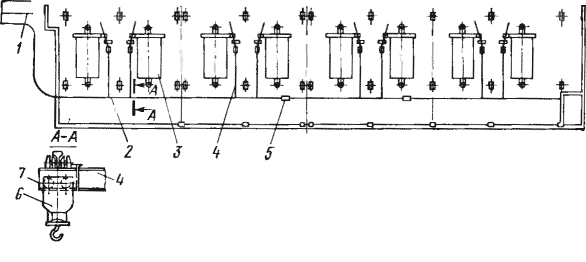

Рис. 3.52. Схема расположения монорельсов для транспортирования и ремонта узлов тихоходных мельниц.

1 — железнодорожный путь; 2 — продольный монорельс; 3—мельница; 4— поперечный монорельс; 5 — тельфер; 6—электрифицированные «кошка»; 7 — специальная «кошка» для перевода «кошки» 6 с одного монорельса на другой.

Этот участок должен иметь необходимое подъемно-транспортное оборудование для проведения всех работ и установки для технологических операций и должен быть обеспечен сжатым воздухом, ацетиленом, кислородом и электроэнергией для сварочных работ. Часть ремонтных работ может производиться только непосредственно у мельниц. Для выполнения такелажных работ механизмами на месте установки мельниц и для транспортирования части деталей и узлов мельниц к ремонтному участку рекомендуется [59] использовать схему монорельсов, пример которой изображен на рис. 3.52. Здесь основной продольный монорельс проложен вдоль ряда мельниц и выходит из помещения котельной к железнодорожному пути. От продольного монорельса отходят поперечные монорельсы, каждый из которых проходит над приводом мельницы. При выборе грузоподъемности тельферов следует руководствоваться предельными значениями массы ремонтируемых деталей, которые приведены в табл. 3.3. Лучшим решением для выполнения такелажных работ является наличие крана, обслуживающего весь ряд установленных у котлов мельниц, как показано на рис. 3.53.

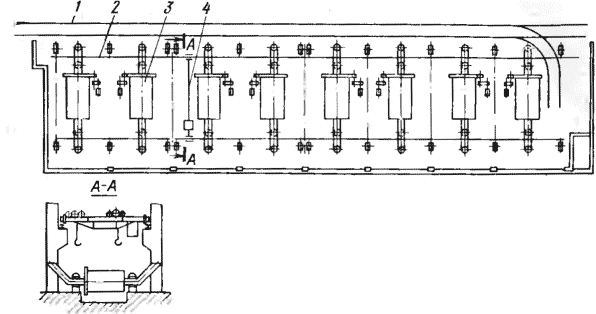

Рис. 3.53. Схема обслуживания тихоходных мельниц краном при ремонте: 1 — железнодорожный путь; 2 — путь для кранов; 3 — мельница; 4 — кран.

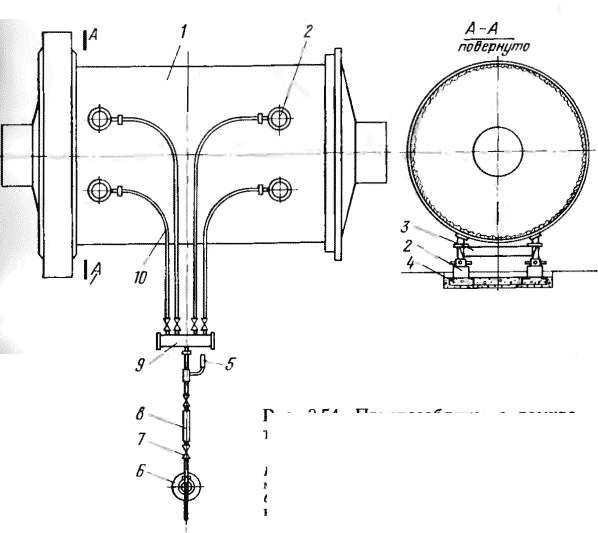

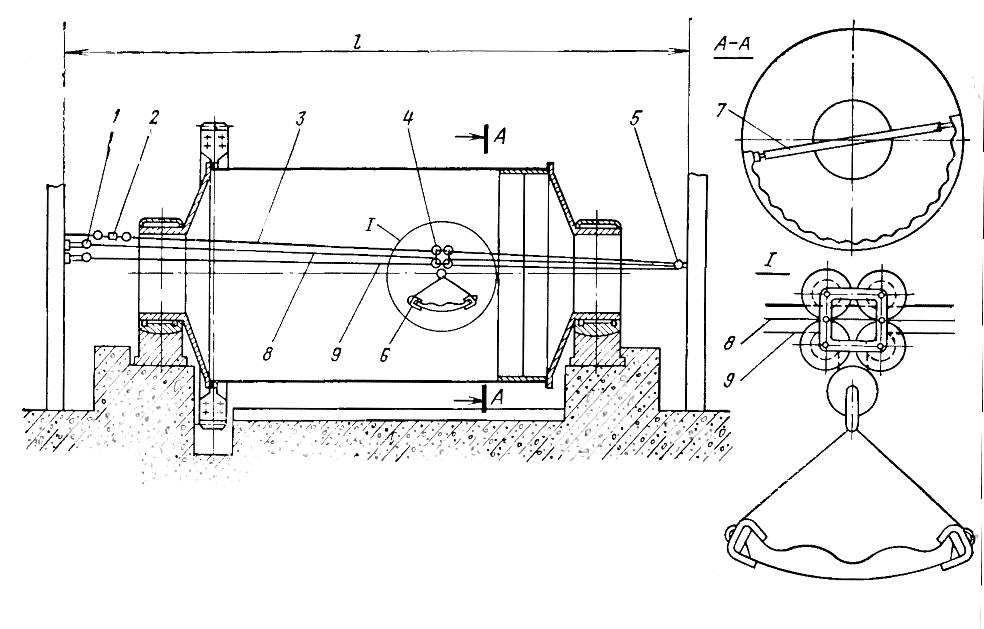

Здесь один кран, перемещающийся над рядом мельниц по подкрановым путям, установленным на колоннах котельной, может поднять и транспортировать практически все детали и узлы мельницы. Транспорт деталей и узлов мельницы на ремонтный участок в этом случае производится по рельсовому пути. Как видно из табл. 3.3, самым тяжелым узлом мельницы является ее барабан. Ремонт барабана из-за сложности его перевозки на ремонтный участок и больших габаритов производят на месте. При необходимости подъема барабана для ремонта или демонтажа коренных подшипников пользуются специальным приспособлением, показанным на рис. 3.54. Приспособление представляет собой четыре гидравлических домкрата, смонтированных попарно на сварных рамах, с общей грузоподъемностью, рассчитанной на поднятие барабана с зубчатым венцом и шарами. Масло поступает под давлением к цилиндрам домкратов от насосной установки. Для выравнивания давления в сети устанавливается компенсатор 8, от которого масло поступает на раздаточный коллектор. После того, как барабан поднят на заданную высоту, штоки домкратов закрепляются в данном положении (стопорятся) и давление в гидравлической системе может быть снижено. Если нужно оставить барабан в поднятом состоянии на длительное время, под него делают выкладку из шпал. В приподнятом положении барабана из опорных подшипников вынимаются вкладыши, залитые баббитом. При выемке вкладыши поворачивают по цапфе до выхода их из корпуса подшипника, после чего их вынимают для ремонта.

Рис. 3.54. Приспособление с домкратами и насосной установкой для подъема барабана.

1 — барабан; 2— домкрат; 3 — опорная рама; 4 — фундаментная рама; 5— манометр; 6 — насосная установка; 7 — кран; 8 — компенсатор; 9 — коллектор; 10 — трубки, раздающие жидкость.

Некоторую сложность представляет демонтаж (снятие) приводной шестерни, особенно когда она удаляется вместе со своим корпусом. Извлечение и установка приводной шестерни показаны на рис. 3.47; при снятии шестерня 2, закрепленная на грузоподъемном механизме, как бы обкатывается по зубчатому венцу 1. Для удержания шестерни в нужном положении ее дополнительно закрепляют лебедкой.

При ремонтных работах на мельнице кроме перечисленных выше обычных такелажных механизмов, которые можно использовать для ремонта и другого оборудования котельной, необходимы специальные приспособления и вспомогательные устройства. Их поставляет завод— изготовитель мельницы. В комплект приспособлений и устройств входят; вспомогательный привод для медленного вращения барабана, необходимый при центровке главной зубчатой пары, при шабровке баббитового слоя вкладышей в опорных подшипниках и некоторых других работах, установка для подъема барабана, состоящая из гидравлических домкратов, насосов и электрооборудования, показанная на рис. 3.54, устройства для сортировки и выгрузки шаров из мельницы, распорка для монтажа и замены брони барабана и специальный инструмент.

Для проточки цапф барабана при его вращении в своих подшипниках от отдельного привода при снятом подшипнике используют специальные устройства, разработанные и изготовляемые ремонтными организациями Минэнерго [52, 58].

Механизация работ с шарами в процессе их сортировки и замены должна быть комплексной, т. е. охватывать все операции, начиная с разгрузки шаров с железнодорожной платформы и кончая их загрузкой в мельницу, включая сортировку и выгрузку из барабана. Закрытый неотапливаемый склад с шарами должен размещаться рядом с конвейерами для подачи угля и с железнодорожными путями. Вместимость склада выбирают из расчета хранения полутора-двухмесячного запаса шаров на все мельницы, установленные на станции [52]. Разгрузку шаров с железнодорожной платформы на склад, как это показано на рис. 3.55, производят козловым краном при помощи электромагнита в приямок или в бункер, из которого шары самотеком через дозатор поступают на транспортер для подачи угля в котельную. Для подачи шаров в соответствии с количеством поступающего топлива рекомендуется предусмотреть автомат-дозатор. Иногда предусматривают резервный способ транспортировки шаров ковшом или контейнером непосредственно в котельную и ставят устройство для их автоматической загрузки в мельницы через углеподающий патрубок.

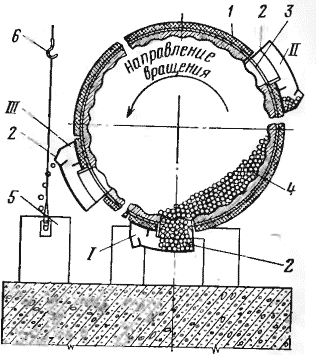

Выгрузка шаров из ШБМ и их сортировка осуществляется при помощи специального приспособления. Конструкций таких приспособлений, применяемых на электростанциях, довольно много [41, 52]. Завод-изготовитель поставляет приспособление для выгрузки и сортировки шаров, показанное на рис. 3.56.

Рис. 3.55. Пример механизации работ с шарами для мельниц.

1—электромагнит; 2 — кран козловой; 3 — приямок для шаров; 4 — дозатор шаров; 5—приямок с бункером; 6 — транспортер для угля.

Оно состоит из ковша 2 с решеткой, имеющей отверстия, нужные для сортировки шаров и удаления мелкой породы и топлива, и второго, сходного с первым ковша с решеткой с большими отверстиями, используемого при удалении топлива и выгрузке шаров. Ковш с той или иной решеткой в зависимости от назначения устанавливается на люк барабана с наружной стороны на шпильки, которыми крепится крышка люка. При вращении барабана часть шаров засыпается в ковш, когда он находится в нижнем положении, а затем они пересыпаются в ковше к выходному отверстию, из которого потом выпадают и ссыпаются в установленную у мельницы тару. Наполненная шарами тара удаляется при помощи грузоподъемного устройства.

Рис. 3.56. Приспособление для сортировки и выгрузки шаров. I—III — положения ковша с решеткой при вращении барабана; 1 — барабан; 2 — ковш с решеткой; 3— люк на барабане; 4— шары; 5 — тара для выгруженных шаров; 6 — грузоподъемное устройство

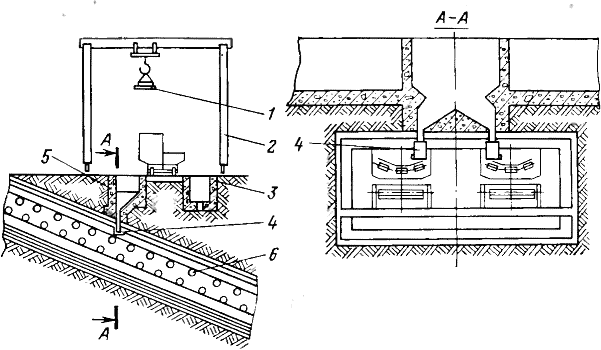

Рис. 3.57. Механизация работ по установке и смене брони в барабане мельницы.

1 — лебедки, 2 —талреп; 3 — несущий канат; 4 — тележка 5 — блок; 6 — захват; 7 — распорка, 8 — канат перемещения тележки, 9 — грузовой канат.

Для смены брони в барабане шары из него выгружаются, а патрубки удаляются. Замена брони начинается с отвинчивания гаек и выбивания болтов и клиньев. Барабан несколько раз проворачивается вспомогательным приводом при отсоединенном главном двигателе, чтобы удалить плиты брони с места крепления Если плиты брони заклинены шарами, то в барабан закладывают несколько старых плит брони, которые при вращении барабана ударами разрушают сохранившееся сцепление части брони Для транспортировки изношенных плит из барабана и новых плит в барабан монтируется приспособление («дорожка») из каната, показанное на рис 3 57. Несущий канат крепится к колоннам здания Вертикальное перемещение захвата с грузом производится одной лебедкой. Тележка передвигается канатами одновременно обеими лебедками при их вращении в противоположные стороны. Для укладки брони устанавливают барабан в положение, при котором отверстия для болтов крепления брони находятся на горизонтальной оси барабана. Укладывают по кольцу один крайний с торца ряд плит брони до горизонтального диаметра барабана и закрепляют их распоркой. Затем поворачивают барабан на 180° и укладывают ряд до конца, ставят и затягивают клинья. При этом перед установкой последней плиты ослабляют клин, а затем перед снятием распорки подтягивают его. Последующие ряды укладываются таким же способом. Снятые для ремонта узлы и детали мельницы заменяются или восстанавливаются до первоначальных размеров [63].

Ремонт износившихся деталей и узлов производится в соответствии с заводскими инструкциями и руководящими материалами, обязательными в данной отрасли.

Самыми трудоемкими операциями при ремонте мельниц являются работы по замене шаров и смена брони барабана.

При отсутствии механизации этих работ по данным фирмы «Бабкок» [46] для удаления шаров из барабана требуются четыре человека при работе в три смены, т. е. около 100 чел-ч; для сортировки шаров, включая взвешивание и транспортировку,— три человека при работе в три смены; т. е. около 75 чел-ч; для заполнения мельницы шарами шесть человек при работе в три смены, т. е. около 150 чел-ч; для смены одного комплекта брони барабана со всеми сопутствующими работами — пять человек в 10 смен, т. е. примерно 400 чел-ч. Таким образом, при двухсменной работе эти операции могут быть выполнены только за 10 дней. При осуществленной в СССР механизации по данным ЦКБЭнерго [52] для сортировки шаров с помощью приспособления, показанного на рис. 3.56, без выгрузки годных шаров из барабана требуются затраты труда двух рабочих по 4 ч, т. е. 8 чел-ч вместо 75 чел-ч по данным [46]. Примерно столько же времени требуется и для полной выгрузки шаров из барабана при наличии приспособлений по рис. 3.56.

По окончании ремонта производится сборка мельницы с установкой и выверкой ее узлов и деталей. Центровка муфт и валов выполняется так же, как это было показано на рис. 3.46 и 3.49.

Правильность и качество законченного капитального ремонта проверяется пробными пусками, аналогичными проводимым после окончания монтажа, и проведением испытаний, например по методике, изложенной в [38]. Обычно при эксплуатационных испытаниях ШБМ определяют ее производительность при определенных шаровой загрузке, расходе сушильного агента, тонкости помола и выясняют удельный расход электроэнергии на размол и транспорт.