Определение усилия на слой топлива и расчет элементов нажимного устройства. Давление валка или шара на слой топлива колеблется в довольно широких пределах и зависит от сопротивления топлива размолу, размеров размольных элементов, коэффициента трения между металлом валка или шара и слоем размалываемого материала. При конструировании мельниц выбор оптимального давления валка или шара на слой топлива имеет важное значение, так как от него зависит правильный выбор пружин и всей системы нажимного устройства, а также усилие, передающееся на стол и подшипники валков и редуктора, производительность мельницы, срок службы размольных элементов и мощность электродвигателя.

Существует несколько теоретических формул для определения необходимых усилий на слой топлива в СМ, однако они пока не совершенны и не учитывают многих факторов, влияющих на процесс измельчения топлива. Исчерпывающие данные по определению расчетным путем давления на размалываемый материал, которые бы позволили определить эту величину для различных типов мельниц в зависимости от свойств измельчаемого топлива, в настоящее время отсутствуют.

Наиболее приемлемым является выбор рабочего усилия на слой топлива по удельному давлению на основании экспериментальных данных, полученных при испытании промышленных образцов мельниц данного типа на электростанциях. Это усилие для МВС можно определить по формуле![]()

где q — удельное давление, кгс/см2 ; Dв.cp — средний диаметр валка, см; Lв — длина образующей валка, см.

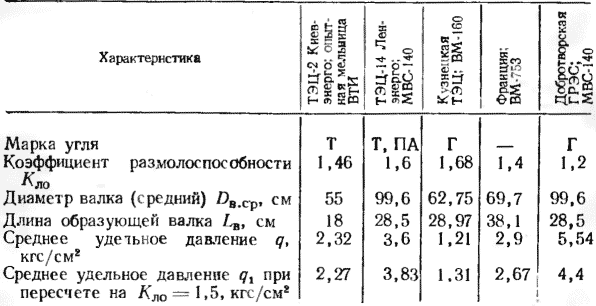

Фактические данные об удельных давлениях для некоторых МВС приведены в табл. 2.20.

Таблица 2.20

Характеристики топлив, мельниц и удельные давления валка на слой топлива

На рис. 2.49 приведены рекомендуемые усилия на валок для мельниц фирм «Леше» и «Раймонд».

Для МШС усилие на один шар находят по формуле

![]() (2.25)

(2.25)

где D —диаметр шара, см.

Если известно усилие на шар для какой-либо мельницы, то можно выполнить пересчет давления для другой мельницы по формуле

![]() (2.26)

(2.26)

где![]() —соответственно усилия и диаметры шаров в первой и второй мельницах Для МШС типа Е при размоле углей средней твердости фирма «Бабкок» рекомендует на каждый шар диаметром 267 мм принимать усилия 400—560 кгс.

—соответственно усилия и диаметры шаров в первой и второй мельницах Для МШС типа Е при размоле углей средней твердости фирма «Бабкок» рекомендует на каждый шар диаметром 267 мм принимать усилия 400—560 кгс.

Рис. 2.49. Зависимость усилия на валке от его диаметра для мельниц типов LM и MPS.

X—для мельниц типа MPS; —Δ— — для мельниц типа LM; — ------------------------------ давление пружин; +—общее давление (включая вес валка).

Определив усилие на слой топлива, можно, используя конструктивную схему нажимного устройства, провести расчет на прочность его элементов. Такой расчет сделан на примере трехроликовой мельницы со слабонаклонным столом.

На рис. 2.50 приведена конструктивная схема нажимного устройства и схема действующих сил. Крутящий момент относительно точки N от рабочего давления валка на слой топлива и веса валка составит:

Mкр=G'в(CO)—G"в(KO-NC)-G'1(CE)-G''1(NC), (2.27) где G'в, G"в и G'1, G"1 — составляющие соответственно давления валка на слой топлива Gв и веса валка G1.

Рис. 2.50. Схема нажимного устройства мельниц типа МРС-240

Точка приложения давления валка на слой топлива К принята на середине образующей валка, а точка Е — центр тяжести валка. Из соотношения Мкр= Рн.уb, несколько преобразовав предыдущую формулу, получим выражение для усилия в нажимном устройстве:

![]()

(2.28).

Далее, зная количество пружин z, приходящихся на один валок, определяем усилие на пружину:

![]() (2.29)

(2.29)

По этому усилию и максимальному ходу пружины Δl рассчитывают по известной методике [34] ее остальные параметры (ГОСТ 13765-68). Жесткость пружины необходимо подбирать по опытным данным таким образом, чтобы приращение усилия, возникающего под валком, составляло 180—250 кгс/мм.