Повышение надежности и экономичности систем пылеприготовления при установке среднеходных мельниц может быть в наибольшей степени достигнуто только при условии выбора рациональной принципиальной схемы системы пылеприготовления и тесной увязки конструкции топочной камеры (включая расположение и конструкцию горелок) с расположением мельниц, бункеров топлива и пылепроводов, т. е. с компоновкой котельного оборудования.

Как правило, среднеходные мельницы должны применяться в индивидуальных системах пылеприготовления прямого вдувания с замкнутым циклом сушки топлива. Применение других, более сложных схем пылеприготовления с среднеходными мельницами, конечно, возможно, но может быть допущено лишь в отдельных случаях, при невозможности по каким-либо причинам применить более простые схемы (например, при установке в имеющейся системе пылеприготовления среднеходной мельницы взамен мельницы другого типа).

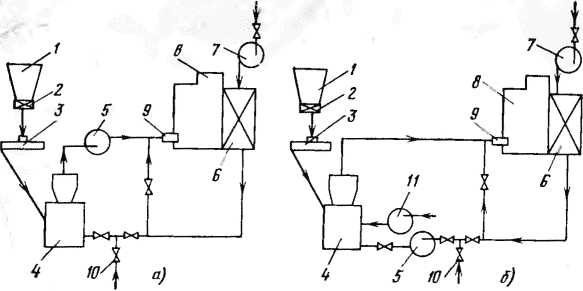

Рекомендованные [5] принципиальные схемы индивидуальных пылесистем прямого вдувания с замкнутым циклом сушки показаны на рис. 2.27.

Схема пылеприготовления с мельницей, работающей под разрежением (рис. 2.27,а), применяется например, при мельницах типа МВС, у которых мельничный вентилятор работает от электродвигателя мельницы. Схема исключает пыление из установки, проста и надежна. Обслуживание системы удобно, а удельные расходы электроэнергии на размол и пневмотранспорт сокращены. Однако вентилятор работает на запыленном потоке, и лопатки его достаточно быстро изнашиваются, что требует выполнения их из специального износостойкого материала. Срок их работы составляет 2402400 ч в зависимости от абразивности топлива. Сушка топлива осуществляется горячим воздухом, температура которого зависит от влажности топлива и иногда доходит до 450°С. Схема эта использована, в частности, на Кузнецкой, Фрунзенской и других электростанциях.

Рис. 2.27. Индивидуальная схема с прямым вдуванием с замкнутым циклом сушки со среднеходными мельницами.

а — под разрежением; б — под давлением; 1 — бункер сырого угля; 2 — отсекающий шибер; 3 — питатель угля; 4 — мельница; 5 — мельничный вентилятор; 6 — воздухоподогреватель; 7 — дутьевой вентилятор; 8 — котел; 9 — горелка; 10 — линия подачи холодного воздуха; 11 — вентилятор для уплотнения.

В некоторых случаях ставится один вентилятор 7 до воздухоподогревателя, а вентилятор 5 отсутствует. Тогда первый должен быть высоконапорным, чтобы преодолеть сопротивление воздухоподогревателя и всего пылеприготовительного тракта. В обоих случаях вентиляторы не подвергаются износу запыленным потоком. Для создания противодавления в уплотнениях мельницы применяется специальная воздуходувка. Во избежание прохода горячего воздуха через питатель сырого угля он должен быть выполнен плотным. Установку СМ под давлением предполагается применить на новых крупных электростанциях, сжигающих экибастузские угли.

Пример установки среднеходной мельницы при индивидуальной схеме пылеприготовления с промежуточным бункером и замкнутым циклом сушки приведен на рис. 2.28. Здесь готовая пыль попадает в циклон, где отделяется от сушильного агента, осаждается и через перекидной шибер поступает в пылевой бункер или на шнек, передающий пыль в соседние бункера. Из пылевого бункера через питатель пыли потоком горячего воздуха от вентилятора первичного воздуха пыль направляется к горелкам котла. Сушильный агент с некоторым количеством пыли из циклона мельничным вентилятором транспортируется к сбросным горелкам.

Схема с промежуточным бункером значительно сложнее схем с прямым вдуванием, требует больших габаритов котельной, дополнительных элементов оборудования и соответственно больших первоначальных затрат.

Рис. 2.28. Индивидуальная схема пылеприготовления с промежуточным бункером с замкнутым циклом сушки со среднеходными мельницами.

12— вентилятор горячего воздуха; 13—сбросная горелка; 14 — короб сбросного воздуха; 15 — вентилятор наддува; 16 — циклон; 17 — шиек; 18—бункер для пыли; 19 — трубопровод для отсоса влаги; 20 — перекидной шибер; 21 — питатель пыли; 22 — смеситель. Остальные обозначения — см. рис. 2.27.

Кроме того, в схемах с промежуточным бункером возрастают удельные расходы электроэнергии на пневмотранспорт, повышается взрывоопасность и сложность обслуживания установки. Наличие бункера и подача пыли в топку с помощью питателей позволяет мельницам работать в постоянном и оптимальном режиме, но не улучшает условий работы системы автоматического регулирования подачи топлива из-за частой в условиях эксплуатации плохой работы самого пылевого бункера (зависание пыли или, напротив, протекание ее) и питателей.

Рассмотренные выше схемы пылеприготовления среднеходных мельниц прямого вдувания применяются, как правило, и в зарубежных установках. Так, например, у котлов фирмы «Штейн-Индустри» применена схема, показанная на рис. 2.29. В ней дутьевой вентилятор создает давление 250 кгс/м2 , а мельничный вентилятор — 500 кгс/м2 . Перед входом в мельницу сушильный агент имеет давление примерно в 600 кгс/м2 . Сушильный агент (воздух) может дополнительно нагреваться в специальном воздухоподогревателе.

В СССР в большинстве случаев при размоле каменных и маловлажных бурых углей применялась индивидуальная схема пылеприготовления с прямым вдуванием, показанная на рис. 2.27,а.

Рис. 2.29. Индивидуальная схема пылеприготовления фирмы «Штейн Индустрн».

10 — общий коллектор для воздуха; 11 — специальный воздухоподогреватель. Остальные обозначения — см. рис. 2.27.

В последние годы получает распространение и схема пылеприготовления с мельницами под давлением (см. рис. 2.27,б). Во всех случаях применения схем с прямым вдуванием СМ как под разрежением, так и под давлением по экономическим соображениям рекомендуется помимо дутьевого вентилятора применять мельничный вентилятор, положение которого в схеме определяется типом мельницы и свойствами угля. Для повышения надежности и экономичности пылесистемы вентилятор следует устанавливать на входе сушильного агента в мельницу.

Наиболее рациональная компоновка системы приготовления и подачи угольной пыли к данному котлу может быть достигнута только при наличии на самой ранней стадии проектирования тесной взаимной увязки конструкции топочной камеры котла, типа выбранной для установки мельницы и принципиальной схемы пылеприготовления с конструкцией здания котельной, а именно с расположением бункеров сырого угля.

При использовании схем пылеприготовления с прямым вдуванием пыли главным и основным требованием создания рациональной компоновки, обеспечивающей надежную и экономичную работу всего котла, должно стать требование оптимального взаимного расположения мельниц и горелок. Такое оптимальное расположение их достигается при наибольшем возможном приближении мельницы к горелке или к относящейся к ней группе горелок с целью предельного сокращения длины пылепроводов между сепараторами мельниц и горелками, обеспечения их наиболее простой конфигурации и равного гидравлического сопротивления. Выполнение этих условий не только сокращает расход энергии на транспорт пыли, но и существенно повышает надежность работы как системы пылеприготовления, так и самого котла.

Во многих случаях, однако, выполнение «идеальной» компоновки системы пылеприготовления оказывается практически недостижимым. Поэтому в ряде компоновок приходится принимать компромиссные решения. При этом всегда следует помнить, что недостатки принятой компоновки должны быть минимальными, а некоторое ее усложнение может компенсироваться более надежной и экономичной работой котла.

Примеры характерного взаимного расположения мельниц относительно топочной камеры различной конструкции показаны на рис. 2.30.

Обычно котлы производительностью 110—220 т/ч компонуются с мельницами по схемам рис. 2.30,а и б с односторонним их расположением; агрегаты производительностью 500 т/ч — с шестью мельницами в один ряд (схема 2), производительностью 1650—1700 т/ч — с восемью мельницами, размещенными в два ряда по обеим сторонам топки или в один ряд перед фронтом (схемы рис. 2.30,в и д), а еще более крупные котлы компонуются по схеме рис. 2.30,е.

Примером компоновки пылесистемы со среднеходными мельницами с тангенциальной топкой может служить установка БКЗ-160-100Ф с тремя мельницами МВС-125, изображенная на рис. 2.31. Такая компоновка выполнена на некоторых ТЭЦ и ТЭС, где мельницы установлены в один ряд вдоль фронта топки.

Уголь из бункера питателем подается в мельницу. Загрузка мельницы регулируется изменением частоты вращения электродвигателя питателя. Размолотое топливо и сушильный агент поступают из мельничного вентилятора каждой мельницы в пылераспределительное устройство. Центральная мельница выдает пыль на оба пылераспределительные устройства, имеющиеся в схеме. Далее пылеугольная смесь направляется к горелкам. Котел оборудован четырьмя двухъярусными угловыми щелевыми горелками.

Рис. 2.30. Схемы возможного расположения среднеходных мельниц у котла.

Каждая мельница снабжает пылью все четыре горелки. Отключение одной из мельниц не вызывает резких перекосов факела в топке. Несмотря на простоту, схема не свободна от ряда недостатков: пылераспределительные устройства не дают требуемой равномерности потока пыли. Лучшие результаты можно получить при установке пылераспределительных головок с цилиндрическим сечением конструкции ОРГРЭС [23]. Пылепроводы с практически равным сопротивлением трудно выполнить, так как количество гибов и длину пылепроводов не удается сделать одинаковыми; при отключении одной из мельниц ее пылепроводы на участке после вентилятора могут забиваться пылью от соседних работающих пылесистем, что может привести к поломке вентилятора при его запуске. Во избежание этого все пылепроводы должны быть снабжены шиберами в местах, где невозможно отложение пыли.

Рис. 2.31. Компоновка системы пылеприготовления для котла БКЗ-160-100Ф с мельницами типа МВС-125А:

6 — распределитель пыли; 7 — присадка холодного воздуха. Обозначение других позиций — см. рис. 2.27.

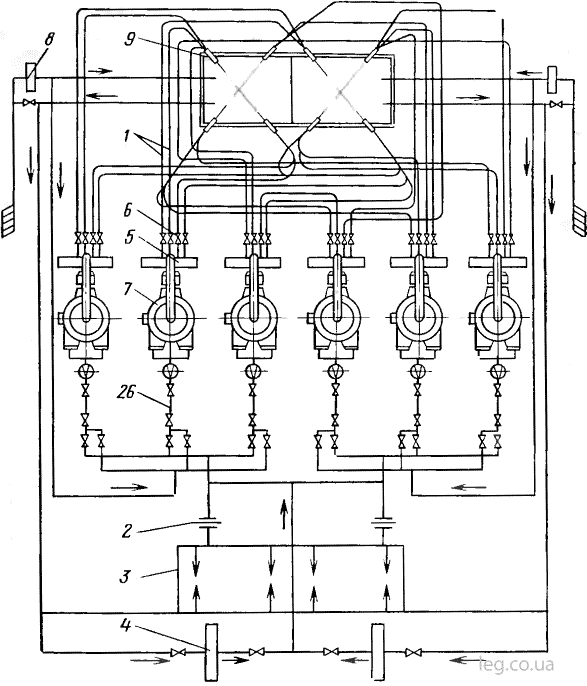

На Добротворской ГРЭС, где к каждому котлу ТП-92 производительностью 500 т/ч с топкой, разделенной двухсветным экраном и имеющей угловое расположение горелок, установлено по шесть мельниц типа МВС-140, принято однорядное расположение мельниц перед фронтом котла с разводкой пылепроводов к горелкам Схема такой разводки пылепроводов показана на рис 2.32. Горелки выполнены трехпоточными.

Рис. 2.32. Компоновка системы пылеприготовления для котла ТП-92 с мельницами типа МВС-140.

1 — пылепровод; 2 — шайбы; 3 — воздухоподогреватель; 4— дутьевой вентилятор; 5 — мельничный вентилятор; 6 — распределитель пыли; 7 - мельница; 8 — дутьевой вентилятор; 9- горелка

Распределение пыли осуществляется делением вертикального пылепровода прямоугольного сечения от мельничного вентилятора на высоте 7,2 м на четыре пылепровода диаметром 350 мм к встречно (по диагонали топки) расположенным горелкам. По подводу горячею воздуха и по распределению пыли по горелкам СМ разделены на две группы по три в каждой. Пылепроводы от мельниц одной группы подходят к четырем горелкам, расположенным в каждой половине топки. Номинальная нагрузка котла обеспечивается четырьмя мельницами. Одна из неработающих мельниц может находиться в резерве, а другая — в ремонте. При такой схеме разводки пылепроводов неработающие мельницы лучше иметь из разных групп, чем предотвращаются перекосы факела. Хотя в этой схеме и устранена часть недостатков системы с тремя мельницами МВС-125А, она не обеспечивает равномерного распределения пыли по горелкам.

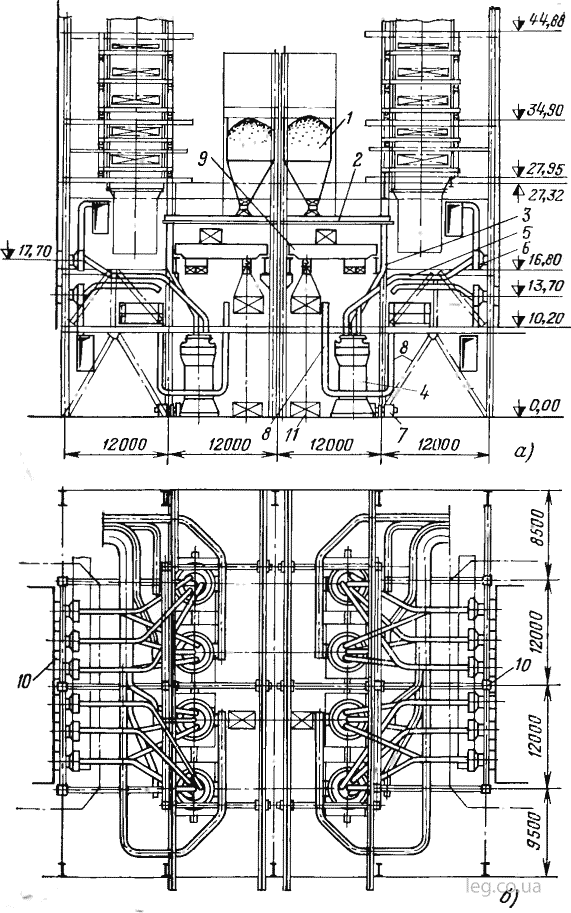

На рис. 2.33 показана компоновка среднеходных мельниц типа МВС-250 блоков 500 МВт с котлом производительностью 1650 т/ч для работы на экибастузском угле, разработанная ВГПИ, институтом «Теплоэлектропроект» и Подольским котельным заводом им. Орджоникидзе (ЗиО). В этой компоновке мельницы расположены по четыре с каждой длинной (боковой) стены топочной камеры котла, имеющего Т образный профиль. Горелки расположены в два ряда по 12 шт. на каждой боковой стене топки. Бункера сырого угля размещены между котлами непосредственно над мельницами, что позволяет получить компоновку системы пылеприготовления, в значительной мере удовлетворяющую изложенным выше требованиям к рациональной компоновке установки с мельницами прямого вдувания. Каждая из работающих под наддувом мельниц связана короткими пылепроводами с тремя горелками одного ряда.

Все питатели топлива в этой компоновке получаются одинаковыми и короткими. Монтаж и ремонт мельниц осуществляется с помощью установленных над ними мостовых кранов грузоподъемностью 50 т. С каждой стороны котла имеется железнодорожный путь для транспортировки оборудования.

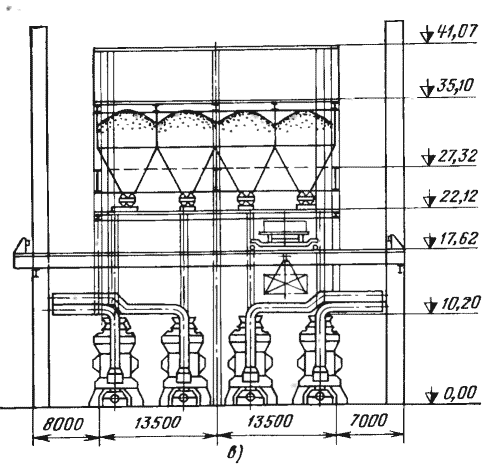

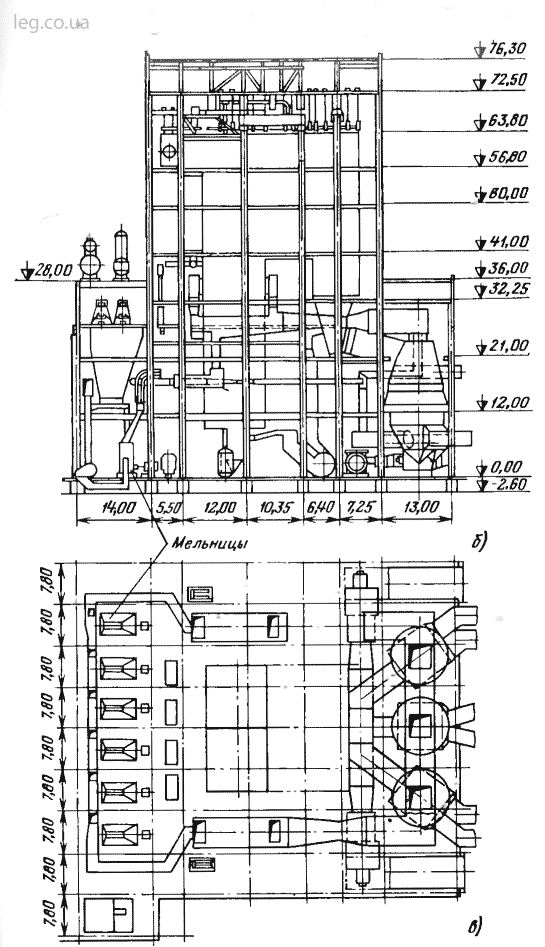

На рис. 2.34 приведены компоновки котла парапроизводительностью 1810 т/ч энергоблока мощностью 600 МВт электростанции в Гавре. Котел рассчитан на работу под наддувом в топочной камере в 300—400 кгс/м2 и оборудован шестью среднеходными мельницами типа ВМ-923 производительностью по 59 т/ч фирмы «Штейн- Индустри», установленными в один ряд вдоль фронта.

Мельницы работают под наддувом по схеме с прямым вдуванием, показанной на рис. 2.29. Топочная камера с двухсветным экраном имеет восемь горелок; в каждой половине топки имеются четыре блока щелевых поворотных горелок, расположенных по углам каждой полутопки, с встроенной растопочной мазутной форсункой с паровым распыливанием и четыре выдвижные механические мазутные форсунки для работы котла на мазуте. При таком расположении мельниц и горелок схема не свободна от указанных ранее недостатков.

Система пылеприготовления с СМ под давлением используется при создании самых крупных энергоблоков, работающих на каменных углях.

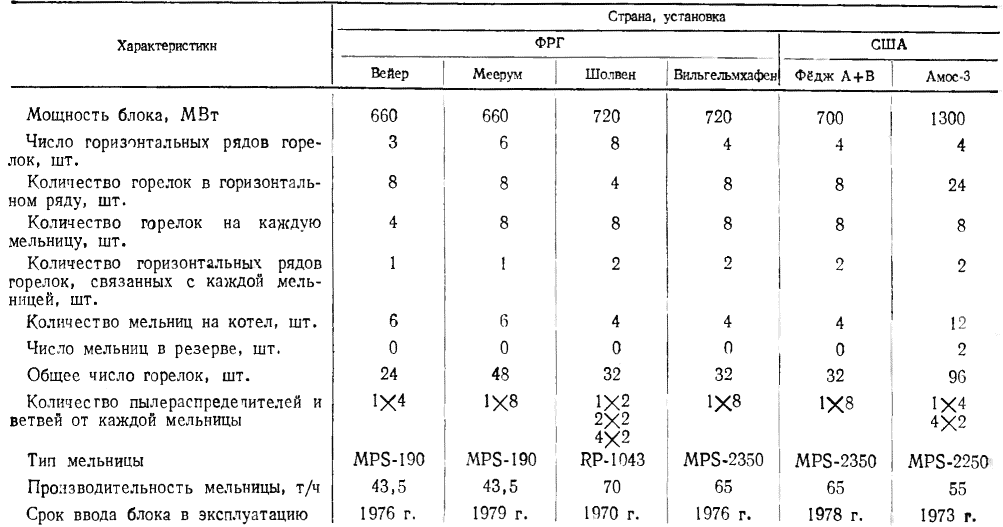

Некоторые данные по блокам, разработанным фирмой «Бабкок», приведены в табл. 2.15.

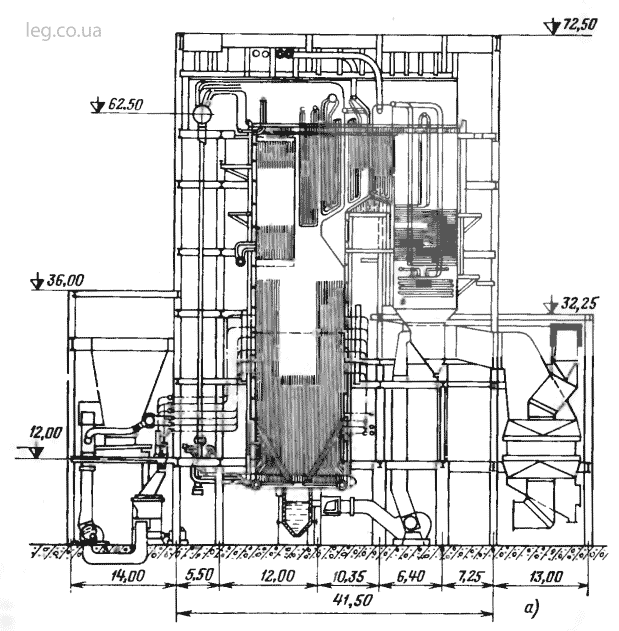

Рис. 2.33. Компоновка системы пылеприготовления с мельницами МВС-250 в котельной с агрегатами производительностью 1650 т/ч на экибастузском угле.

а — поперечный разрез; б — план (под полом котельной); в— продольный разрез; 1 — бункера сырого топлива; 2— питатели сырого угля; 3 — течка для угля; 4— мельницы типа МВС-250; 5 — пылепроводы; 6 — горелки; 7 — электродвигатель; 8 — подача воздуха в мельницу; 9 — мостовой кран грузоподъемностью 50 т; 10— топочная камера; 11— ось железнодорожного пути.

В самом крупном из перечисленных в табл. 2.15 энергоблоков «Амос-3» принято двухрядное расположение мельниц у фронта котла по шесть мельниц в ряду (см. рис. 2.30,е).

Одним из важных факторов при выборе количества мельниц является требование поддерживать экономичность работы котла при снижении нагрузки с учетом экономичного диапазона регулирования мельниц.

В действующих в СССР нормативных материалах [5] указывается, что в системах с прямым вдуванием пыли все мельницы данного котла при его номинальной производительности должны находиться в работе.

Рис 2.34. Компоновка котла парапроизводительностью 1810 т/ч блока мощностью 600 МВт на электростанции в Гавре:

а — продольный разрез, б - общий вид; в — план.

Таблица 21.5.

Некоторые характеристики крупных блоков фирмы "Бабкок" в ФРГ и США с среднеходными мельницами

По условиям работы системы автоматического регулирования котла и для обеспечения оптимального топочного режима отключение одной или нескольких мельниц при снижении нагрузки должно производиться только при достижении нагрузки каждой мельницы, при которой дальнейшая ее работа становится явно неэкономичной или ненадежной.

Это положение представляется недостаточно обоснованным при установке среднеходных мельниц, у которых удельный расход энергии на размол может существенно увеличиваться при снижении нагрузки.

Сказанное подтверждается зарубежной практикой, когда к котлу часто устанавливаются резервные мельницы [см. (1.5) и (1.6)], а при снижении нагрузки котла дополнительно выключается нужное число мельниц.