Тепломеханическое оборудование электростанций в основном расположено в главном корпусе и с наружной стороны котельного отделения. Оборудование монтируют Крупноблочным методом. Для этого в проекте производства работ детально разрабатывают технологические карты на сборку и установку сложных агрегатов котлов, турбин, электрофильтров и др.

Блоки укрупняют на сборочной площадке, оборудованной козловыми кранами грузоподъемностью 50 и 30 т и инженерными коммуникациями. Сборочные площадки связываются с главным корпусом железнодорожными путями. Всего в блоки собирают 80—90 % общей массы оборудования котла.

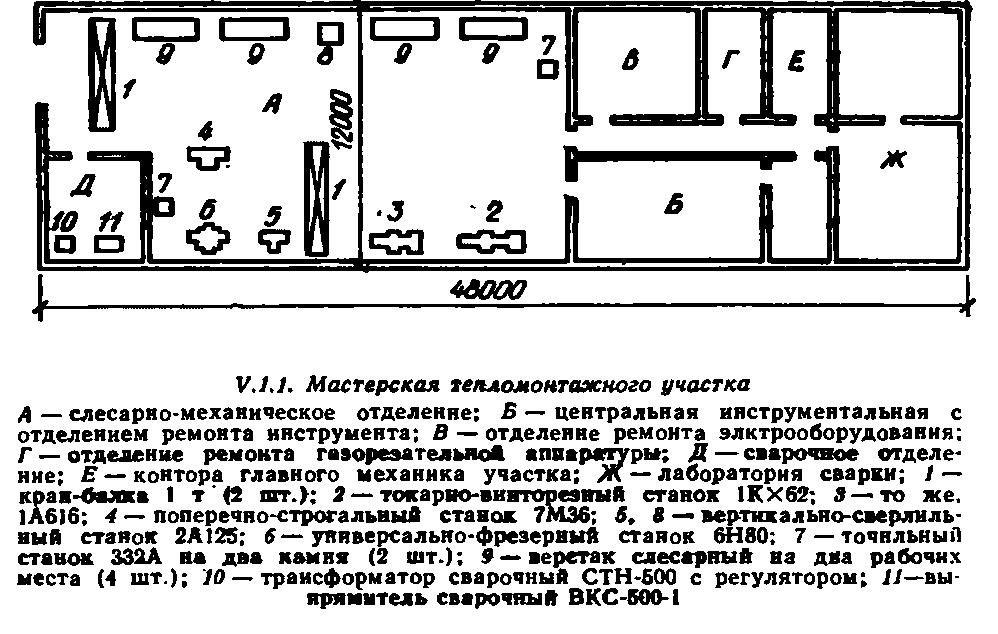

На крупных электростанциях собирают блоки в цехах строительной монтажной базы (рис. V.1.1).

Сложная конфигурация отдельных систем котла, переплетение конструктивных элементов и узлов оборудования, необходимость создания опорных конструкций для подвески и крепления монтажных блоков предопределяют разработку в технологических картах разных вариантов технологии монтажа и выбор оптимальной последовательности производства работ, которая должна строго соблюдаться в процессе монтажа.

Последовательность монтажа котла зависит от принятой в проекте схемы конструкции каркаса котла — опорной или подвесной. При опорной каркасе (все блоки поверхностей нагрева опираются на каркасе котла) монтаж блоков осуществляется поэтапно снизу вверх. Если котел подвесного типа на специальных хребтовых балках, опирающихся на конструкции здания котельной, все блоки монтируются сверху вниз (при необходимости с перестраховкой на высоте). Каждый блок после установки приваривают к опорным конструкциям или к соседним блокам.

В обоих случаях монтажные блоки устанавливают двумя потоками параллельно: блоки топочной камеры; блоки конвективной части. В процессе монтажа блоков в соответствии с принятой технологией устанавливают отдельные узлы и трубопроводы малых диаметров, не вошедшие в блоки.

Ответственную электродуговую сварку труб поверхностей нагрева из сталей разных марок, входящих в монтажные блоки котла и трубопроводов, а также сварки всех отдельных стыков соединительных труб при сборке и монтаже выполняют сварщики высокой квалификации со специальной подготовкой.

Стыки труб высокого давления подвергают последующей термообработке с помощью индукционных или других нагревателей после сварки на сборочной площадке или на месте монтажа.

Во время подготовки котла для гидравлического испытания завершают все доводочные работы по всем трубопроводам и металлоконструкциям котла.

60—70 % обмуровочных работ выполняют во время сборки блоков. Не включенные в технологические карты обмуровочные изделия укладывают в процессе монтажа котла в проектное положение.

Механизмы системы пылеприготовления и механизмы газовоздушного тракта, электрофильтры и мокрые золоуловители монтируют параллельно с монтажом котла.

Стыковку узлов газовоздухопроводов и труб пылепроводов осуществляют с помощью электросварки. Фланцевые соединения применяют только при установке регулирующих и отключающих клапанов или круглых плотных клапанов.

Монтаж котлов проводят с помощью мостовых кранов (табл. 1.13).

V.1.13. Мостовые краны котельного отделения

Для монтажа котлов открытых электростанций применяют козловой кран грузоподъемности 100 т пролетом 31 Высота подъема крана 37,5 и, общая масса 222 т. Также применяют башенные краны БК-1000 грузоподъемностью 50 т.

Для монтажа паровых трубив и электрических генераторов в машинном зале устанавливают мостовые краны (табл. V.1.14).

V.1.I4. Грузоподъемность и число кранов машинного вала для агрегатов

* Подъем статора генератора только мостовыми кранами.

** Подъем статора генератора двумя кранами и дополнительным приспособлением. При этом грузоподъемность кранов машинного зала значительно снижается.

Кроме основных кранов в машзале устанавливают вспомогательные козловые и консольные краны.

Турбогенератор монтируют в такой последовательности: в процессе сооружения фундамента устанавливают конденсатор и закладные части для опирания турбин ЛМЗ и УМТЗ; устанавливают прокладки и проводят шабровку на фундамент; устанавливают маслобак и монтируют каркас регенерации; устанавливают нижние части цилиндров турбины; укладывают роторы и выверяют линию валов с применением динамометров, гидроуровня или оптическим способом; проводят центровку диафрагм и закрывают цилиндры; выполняют подливку рамы турбины; проводят монтаж генератора, опрессовку статора и ротора генератора, сборку маслопроводов и регулирования, монтаж эжекторов и мелких трубопроводов, монтаж масляной системы машинного зала; соединяют турбины с генератором, проводят при этом райберовку полумуфт; монтируют оборудование и трубопроводы системы регенерации и испарителей.

При монтаже генератора сначала устанавливают прокладки для статора, затем монтируют подшипники. Статор и ротор подвергают опрессовке. Укладывают и прицентровывают ротор. Затем ротор убирают, устанавливают статор, в него заводят ротор и выверяют положение статора, после, чего статор сдают под подливку. После этого монтируют возбудитель (если он устанавливается на одном валу с генератором), закрывают лобовые крышки статора, монтируют системы охлаждения, систему маслопроводов и пр.

При монтаже турбогенераторов и вращающихся механизмов составляют формуляры. Монтаж трубопроводов следует производить крупными блоками.

Деаэраторы и баки, поступающие на монтаж в сборе, устанавливают башенными либо гусеничными кранами.

Котлы и турбины при монтаже разбивают на ряд узлов, по которым проводят приемку работ.

Испытанию котлов должна предшествовать обкатка всех вращающихся механизмов. При пуске котлов проводят следующие операции: кислотную промывку, продувку паропроводов, паровое опробование при номинальном давлении, во время которого испытывают и регулируют предохранительные клапаны и продувают главный паропровод.

После парового опробования котлов и продувки паропроводов проводят ревизию арматуры и восстанавливают схему трубопроводов.

Перед пуском котел и трубопровод промывают технической водой, химической водой и, наконец, конденсатом. Затем проводят кислотно-гидразинную промывку или промывку лимонной кислотой. Продувку паропроводов начинают при давлении 3—4 МПа.

Перед продувкой проверяют крепления продувочного паропровода, которые соответствующим образом рассчитываются. Во время продувки район выхода струи продувочного пара ограждают.

При пуске турбины режим опробования согласовывают с заводами-изготовителями. Опробованию предшествует пуск конденсатных и других насосов, заливка, очистка и прокачка масла через подшипники турбины, опробование механизма валоповорота, конденсатора и опрессовки вакуумной и циркуляционной систем. Затем настраивают систему регулирования. При первом опробовании турбины подают воду в циркуляционную систему, набирают вакуум, прогревают паропровод, а затем опробуют турбину при вращении. Обороты поднимают в соответствии с инструкцией завода- изготовителя или по указаниям шеф-инженера завода. По возможности быстро проходят области критических оборотов турбины, генератора и агрегата в целом. При нормальной частоте вращения проверяют работу турбины. В течение всего опробования турбины прослушивают стетоскопами и замеряют его вибрацию. После этого испытывают автоматы безопасности.

Генератор предварительно испытывают в неподвижном состоянии. Перед пуском и при пуске генератор проверяют на плотность и заполняют водородом. В неподвижном состоянии должна быть проверена защита генератора, а также блокировка масловодородной системы. Обмотки статора и ротора проверяют повышенным напряжением. Далее при пробном пуске генератора проверяют показания приборов защиты, снимают характеристики генератора, испытывают обмотки ротора повышенным напряжением, проверяют плотность машин с водородным охлаждением на оборотах, синхронизацию и фазировку, включают генератор в сеть, набирают нагрузки в соответствии с инструкцией по эксплуатации генераторов. Некоторые типы генераторов перед подачей тока возбуждения в ротор переводят на водородное охлаждение. Испытание под полной нагрузкой или при максимальной нагрузке проводят в течение 72 ч. В это же время по турбине включают в работу систему регенерации. Вибрации турбогенератора во время всех опробований должны соответствовать нормам.

Трубопроводы и сосуды предварительно проверяют гидравлической опрессовкой с участием представителей Госгортехнадзора.