На энергомашиностроительных заводах не завершается полный цикл изготовления оборудования. Только собственно паровую турбину испытывают на оборотах на пониженных параметрах пара. Котельное оборудование не подвергают на заводах контрольной сборке, а отгружают отдельными деталями и блоками, которые впервые соприкасаются между собой при сборке или установке на монтаже. Таким образом, только в процессе монтажа на строительстве электростанций завершают полную сборку, установку, испытание и пуск котла в работу.

Оборудование, поступающее для монтажа от заводов-изготовителей, имеет различные массовые, объемные и технологические характеристики, которые влияют на характер организации и механизации монтажного процесса (табл. V.1.15).

V.1.15. Масса оборудования энергоблоков различной мощностью, т

Энергоблоки | Масса при мощности турбин, МВт | ||||||

ГРЭС | ТЭЦ | ||||||

800 | 500 | 300 | 200 | 250 | 100 | 50 | |

Угольные | 41 000 | 26 000 | 16 000 | 10 180 | 17 300 | 7700 | 4850 |

Газомазутные | 32 800 | 20 800 | 12 800 | 8 140 | 13 840 | 6160 | 3880 |

Для рассмотрения технологических заводских и монтажных показателей оборудования необходимо уточнить некоторые термины, которые широко применяются в практике изготовления и монтажа оборудования электростанций.

Единая система конструкторской документации (ЕСКД) устанавливает в монтажном производстве следующие виды изделий. Деталь — изделие, изготовленное из однородного по наименованию и марке материала, при технологии, не имеющей сборочных операций. Сборочная единица — изделие, составные части которого подлежат соединению между собой на предприятии-изготовителе. Комплекс — два и более специфицированных изделия, не соединенные на предприятии-изготовителе, но предназначенные для выполнения взаимосвязанных эксплуатационных функций. Название «комплекс» заменяет ранее широко распространенное понятие «узел», под которым понималась часть изделия, состоящая из двух или нескольких деталей, соединенных между собой на заводе или на монтажной площадке.

Помимо принятых ЕСКД в практике изготовления и монтажа агрегатов энергетических объектов широко применяется понятие «блок». Блок — крупная часть машины, аппарата или устройства, полностью законченная изготовлением, состоящая из соединений нескольких комплексов и деталей, выполненных на заводе или монтажной площадке.

Заводской или поставочный блок — это блок, изготовленный на заводе, размеры и масса которого находятся в пределах габаритов и грузоподъемности железнодорожного состава.

Монтажный блок — часть машины или агрегата, состоящая из соединений нескольких заводских блоков, комплексов и деталей. Размеры монтажного блока превышают железнодорожные габариты. Сборку монтажных блоков производят на сборочное-укрепительных площадках, обеспеченных грузоподъемными механизмами для погрузки их на транспортные средства и иодачи к месту монтажа и установки в проектное положение.

Плоские блоки — монтажные блоки, в которых меньший размер ниже 1000 мм. Пространственные блоки — это монтажные блоки, в которых меньший размер более 1000 мм. К пространственным блокам относятся: статоры турбогенераторов, цилиндры турбин, собранные конденсаторы, секции трубчатых воздухоподогревателей котлов, собранные блоки поверхностей нагрева конвективной части КОТЛОВ.

Блок как часть агрегата должен состоять из возможно большего числа комплексов и деталей, пригнанных и собранных между собой, соединенных на сварке или крепежом. Блок должен быть в необходимых случаях испытан или опробован, его законченность должна характеризоваться тем, что после установки блока на постоянное место не требуется выполнения каких-либо дополнительных сборочных работ, кроме присоединения его к другим комплексам или блокам. В состав блока, кроме основных конструкций, должны входить конструктивно связанные с ним детали и узлы.

Негабаритное энергетическое оборудование для возможности перевозки по железной дороге должно быть расчленено на крупные блоки, которые на заводе проходят контрольную сборку, после чего отправляются заказчику. Практика членения в процессе проектирования агрегата на блоки показывает, что имеются большие различия в массе и габаритах блоков для всех видов технологического оборудования, особенно эта разница велика в паровых турбинах, паровых котлах, турбогенераторах, а также шаровых мельницах.

При создании крупногабаритного агрегата следует стремиться к тому, чтобы большинство его блоков имело примерно одинаковую массу. Это условие трудно осуществимо для котлов.

Практика членения поверхностей нагрева на заводские блоки показывает, что имеется значительная разница в массе блоков топочной и конвективной частях котлов.

Чем выше показатель средней массы заводского блока, тем более технологична конструкция оборудования с точки зрения монтажа.

Фактические значения средней массы заводских и монтажных блоков определяются по фактической общей массе блоков и их числу. Для определения коэффициента заводской блочности ОСТ 24.030.46-74 установлены пределы массы поставляемых эле ментов: монтажная деталь — не более 0,1 т; блок — поставочный комплекс (узел) — более 0,1 т; блок — не менее 2 т.

Некоторые заводские поставочные блоки могут иметь массу не менее 0,5 т (настенные, потолочные и подовые панели с коллекторами, опоры барабана, горелки, фермы, балки, стойки и ригели каркаса, площадки и лестниц, трубопроводы в пределах котла и др.) или 1 т (составные части регенеративного вращающегося воздухоподогревателя) .

Для всех трубопроводов, пылегазовоздухопроводов, баков, мелких механизмов и металлоконструкций, не входящих в объем поставки основных агрегатов (паровых котлов, турбин, генераторов), минимальная масса блока может быть принята 500 кг.

Указанные разграничения массы позволяют определить по рабочим чертежам число и массу блоков для данного агрегата.

Для оценки уровня укрупнения деталей, комплексов оборудования в блоке следует пользоваться коэффициентом блочности Кб , который устанавливает отношение массы оборудования, собранного в блоки Qб, к общей массе оборудования данного агрегата:

![]()

С увеличением коэффициента блочности уменьшается (по массе) число оборудования, собираемого отдельными деталями, что значительно снижает трудоемкость монтажа оборудования. Высокий коэффициент блочности может быть достигнут глубокой конструкторской и технологической разработкой схемы и проекта агрегата.

Коэффициент блочности используют для сравнения конструкции разных агрегатов или степени совершенства технологии монтажа, а также при нормировании монтажных работ в качестве объективного показателя границы применения норм времени для монтажа отдельных элементов и деталей. Показатели заводской блочности котлов приведены в табл. V.1.16.

Длительность монтажных работ регламентируется нормами продолжительности монтажа турбоагрегатов и паровых котлов, установленными приказом министра энергетики и электрификации СССР № 190 от 13 сентября 1968 г.

Объемы работ по монтажу оборудования в главном корпусе ТЭС, % от общих трудозатрат

V.l.16. Показатели заводской блочности поставляемых котлов

Тип котлоагрегата | Общая масса металла котла, т | Масса блоков, | Коэффициент блочности, % | Россыпь | |||

более 2 | 1—2 |

| общая масса, т | % к общей массе котла, т | |||

ТГМП-324-950/255 | 5293 | 3043 | 522 | 3565 | 67,4 | 1728 | 32,6 |

ТГМП-314-950/255 | 4657 | 2526 | 571 | 3097 | 66,5 | 1500 | 33,5 |

ТГМ-104-640/140 | 3303 | 1818 | 352 | 2170 | 65,6 | 1133 | 34,4 |

ТГМ-96-/Б-480/140 | 1816 | 935 | 258 | 1193 | 65,7 | 623 | 34,3 |

ТП-81-420/140 | 1894 | 1330 | 67 | 1397 |

74 | 497 | 26 |

Пп-1650-255 (П-57) | 7547 | 4756 | 702 | 5459 | 72,3 | 2079 | 27,7 |

Пп-990-255 (П-59) | 7745 | 4047 | 476 | 4523 | 58,4 | 3224 | 41,6 |

БКЗ-420-140-3 | 1957 | 1325 | 156 | 1481 | 75,7 | 476 | 24,3 |

БКЗ-320-140 (ПТ-5) | 1654 | 1097 | 125 | 1222 | 74 | 432 | 26 |

БКЗ-220-100-40 | 1009 | 616 | 95 | 711 | 71,4 | 298 | 28,6 |

БКЗ-210-140-7 | 1260 | 794 | 126 | 920 | 73,3 | 340 | 26,7 |

БКЗ-160-100ГП | 816 | 465 | 73 | 538 | 65,8 | 278 | 34,2 |

V.1.17. Продолжительность монтажа турбоагрегатов

Мощность, МВт | Давление пара перед стопорным клапаном, МПа | Продолжительность монтажа, мес | Мощность, МВт | Давление пара перед стопорным клапаном, МПа | Продолжительность монтажа, мес |

800 | 24,0 | 12,8 | 100 | 13,0 | 5,2 |

500 | 24,0 | 10,4 | 60-50 | 13,0 | 4,2 |

250—300 | 24,0 | 7,4 | 100 | 9,0 | 4 |

210—200 | 13,0 | 6 | 50 | 9,0 | 3,6 |

160 | 13,0 | 5,2 | 25 | 9,0 | 3 |

Началом монтажа турбоагрегатов (табл. V.1.17) считается день установки фундаментных рам турбин на фундамент, концом — дата начала комплексного опробования турбоагрегата. Время сборки монтажных блоков в продолжительность монтажа не входит. В зависимости от условий строительства ТЭС к нормам продолжительности монтажа турбоагрегатов вводят поправочные коэффициенты:

Для первого турбоагрегата на строящейся или расширяемой электростанции мощностью, МВт:

500—80 . 1,4

300 и ниже .. 1,3

Для головных образцов новых типов турбин . . 1,2

Для электростанций Дальнего Востока и Сибири 1,1

Для турбоагрегатов на открытых установках 1,1

Для турбоагрегатов с противодавлением 0,8

Продолжительность монтажа турбоагрегатов 500 и 800 МВт является расчетно-опытной и подлежит уточнению после окончания монтажа второго агрегата. Продолжительность монтажа турбоагрегатов мощностью 25 МВт и ниже определяется проектом производства работ в зависимости от конкретных условий.

В состав норм продолжительности монтажа входят следующие работы. По турбоагрегату: монтаж турбины; монтаж установок — конденсационной, регенеративной, испарительной, химического обессоливания, конденсата; монтаж трубопроводов пара, воды, масла, конденсата в пределах турбины; монтаж металлоконструкций в пределах турбины; монтаж генератора, включая устройство для его охлаждения; прокачка масла; кислотная промывка трубопроводов и оборудования; монтаж контрольно-измерительных приборов и автоматики; тепловая изоляция оборудования и трубопроводов; пробный пуск турбины. По паровому котлу: монтаж котла, тягодутьевых устройств; пылегазовоздухопроводов, лестниц и площадок, пылеприготовления, золошлакоудаления, станционных трубопроводов, золоуловителей; обмуровка парового котла; кислотная промывка трубопроводов и оборудования; монтаж контрольно-измерительных приборов и автоматики; тепловая изоляция оборудования и трубопроводов; Паровое опробование; продувка паропровода.

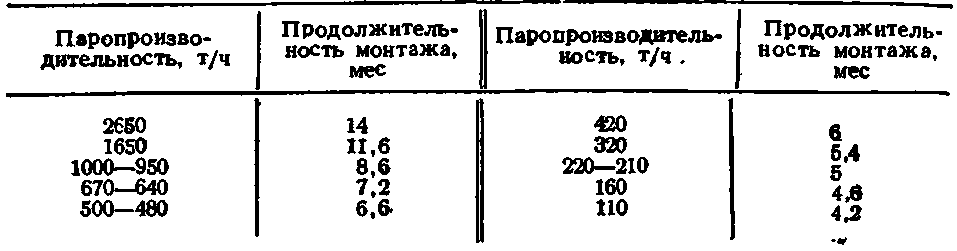

V.1.18. Продолжительность монтажа паровых котлов

Началом монтажа паровых котлов (табл. V.1.18) считается день установки первого монтажного блока на фундамент, концом — дата начала комплексного опробования котла. Время сборки монтажных блоков в продолжительность монтажа не входит. В зависимости от условий строительства ТЭС к нормам продолжительности монтажа вводят следующие поправочные коэффициенты:

Для первого парового котла строящейся или расширяемой электростанции производительностью, т/.ч:

1650—2650 . ... 1,4

950 и ниже . 1,3

Для паровых котлов, работающих на мазуте и газе 0,85

Для головных образцов новых паровых котлов . 1,2

Для электростанций Дальнего Востока и Сибири 1,1

Для паровых котлов открытых установок . . 1,1

При применении нескольких коэффициентов общий коэффициент должен быть равен их произведению. Продолжительность монтажа паровых котлов 1650—2650 т/ч является расчетно-опытной и подлежит уточнению после окончания монтажа второго котлоагрегата. Продолжительность монтажа паровых котлов паропроизводительностью менее 110 т/ч и водогрейных котлов определяется проектом производства работ в зависимости от местных конкретных условий.

При разработке проектов производства работ сроки монтажа агрегата должны определяться с учетом фактических объемов работ, принятой технологии и достигнутого уровня снижения продолжительности, которая также должна определяться в зависимости от общих трудозатрат, требующихся для монтажа данного объекта или данного вида работ.

В результате совершенствования технологии монтажных работ, роста степени блочности, внедрения средств крупной и малой механизации сокращаются как общие трудозатраты на монтажные работы, так и продолжительность монтажа. Вместе с тем следует учитывать, что новые паровые котлы большой мощности, работающие под наддувом или на низкосортном твердом топливе (сланцы, торф, подмосковные угли), имеют значительные габариты и большую массу. Поэтому трудоемкость их монтажа увеличивается, а длительность производства работ для этих агрегатов должна быть специально рассчитана.