Прочность бетона при сжатии по отношению к проектной к моменту его возможного замерзания должна составлять не менее: 30, 40, 50 % для бетонов M100 и М150, м200 и м300, М400 и М500 соответственно; 70 % — для конструкций, подвергающихся по окончании выдерживания замораживанию и оттаиванию; 30 % — для преднапряженных конструкций; 100%—для конструкций, подвергающихся сразу после окончания выдерживания действию расчетного давления воды, и конструкций, к которым предъявляются специальные требования по морозостойкости и водонепроницаемости; 30, 25 и 20 % — для бетонов с противоморозными добавками м200, м300 и М400 соответственно.

Температурно-влажностное выдерживание бетона в зимних условиях производится методом термоса, с применением противоморозных добавок, с электротермообработкой бетона, с обогревом бетона паром, горячим воздухом в тепляках. Выбор способа выдерживания в значительной степени зависит от типа, массивности опалубливаемой конструкции (табл. VI.2.19). В первую очередь следует рассмотреть возможность использования метода термоса в сочетании с добавками ускорителей твердения, цементов с повышенным тепловыделением, противоморозных добавок. Выбор способа зависит от модуля поверхности, температуры воздуха, типа и марки цемента

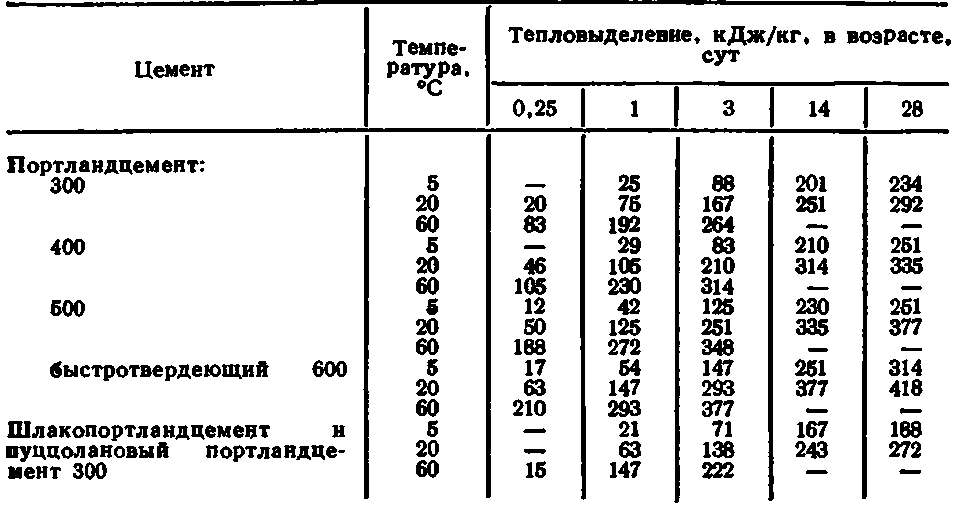

VI.2.19. Способы выдерживания бетонных и железобетонных конструкций

Наименование конструкций | Модуль поверхности | Способ выдерживания |

Массивные бетонные и железобетонные фундаменты | До З | Способ термоса с применением ускорителей твердения бетона при температуре наружного воздуха ниже — 20 С; бетон с противоморозными добавками — при более низких температурах |

Фундаменты под конструкции зданий и оборудование, массивные стены | 3-6 | Способ термоса с применением ускорителей твердения. Бетон с противоморозными добавками |

Колонны, балки, прогоны, элементы рамных конструкций, свайные ростверки, стены, перекрытия | 6—10 | Бетон с противоморозными добавками. Предварительный разогрев бетонной смеси, электродный прогрев, электрообогрев с применением греющих опалубок |

Полы, перегородки, плиты перекрытий, тонкостенные конструкции каркасов | 10—20 | Электродный прогрев, обогрев с помощью греющей опалубки; бетоны с противоморозными добавками (для полов) Электродный прогрев, индукционный нагрев, противоморозные добавки |

Стыки, подливки | 20—100 |

* Модуль поверхности конструкции равен отношению площади ее наружной поверхности, м, к объему, м.

(«Руководство по зимнему бетонированию с применением метода термоса». М., Стройиздат, 1975).

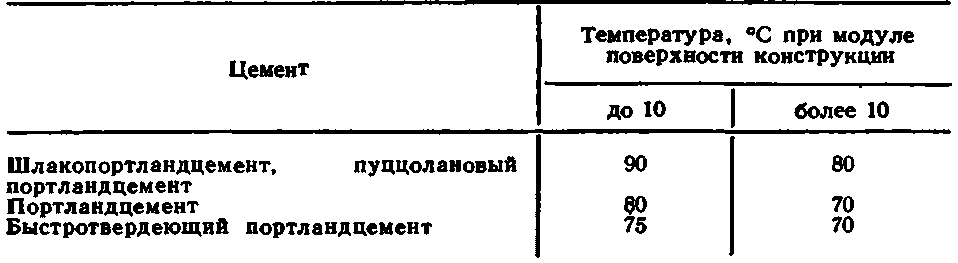

При производстве работ в зимнее время, особенно при использовании метода термоса, предусматривается подогрев составляющих при приготовлении бетона. Температура подогрева заполнителей и воды определяется температурой наружного воздуха, характером и временем транспортировки, перегрузки и укладки, а также требуемой температурой бетона после укладки в опалубку, которая зависит от способа выдерживания бетона и не должна превышать величин, приведенных в табл. VI.2.20.

VI.2.20. Максимальная температура бетонной смеси и воды

VI.2.21. Тепловыделение цемента

При расчете продолжительности остывания бетона тепловыделение цемента принимают по табл. VI.2.21. Скорость остывания бетона не должна превышать 10°С/ч и 5° С/ч для конструкций с модулем поверхности соответственно 10, 6—10; при модуле 5 и менее скорость остывания определяют расчетом (отсутствие трещин на поверхности бетона).

Бетонная смесь может подвергаться электроразогреву в кузовах автосамосвалов или бадьях непосредственно перед укладкой. Сетевое напряжение 220—380 В подается на электроды — стержни или трубы диаметром 15—85 мм, располагаемые с шагом 100—400 мм. Требуемая мощность, скорость разогрева и другие параметры определяют в соответствии с указаниями «Руководства по производству бетонных работ» (М., Стройиздат, 1975).

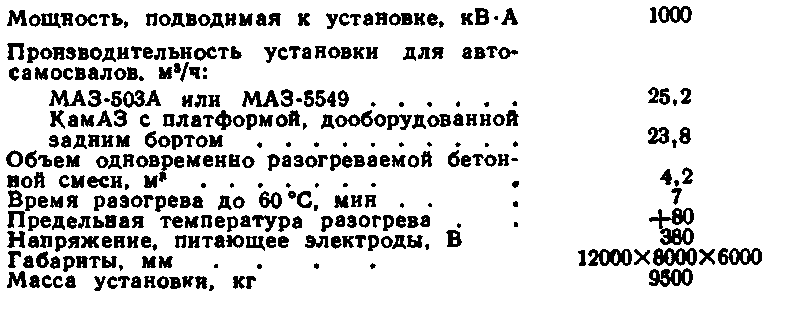

Установка электроразогрева бетонной смеси в кузовах автосамосвалов перед укладкой ее в сооружения конструкции Ростовского ЭПКБ Главтяжстроймеханизации Минтяжстроя СССР предназначена для работы в зимних условиях при температуре окружающего воздуха не ниже — 40 °C.

Установка состоит из поста управления и двух постов электроразогрева и монтируется на месте эксплуатации. Пост управления расположен в инвентарном здании контейнерного типа.

Нарастание прочности бетона определяют по табл. VI.2.22.

VI.2.22. Нарастание прочности бетона на портландцементах с противоморозными добавками.

Примечание. Прочность бетона на быстро твердеющем портландцементе в возрасте 28 сут и менее ориентировочно составляет 120 %, а на шлако- и пуццолановых портландцементах — 80 % от приведенной.

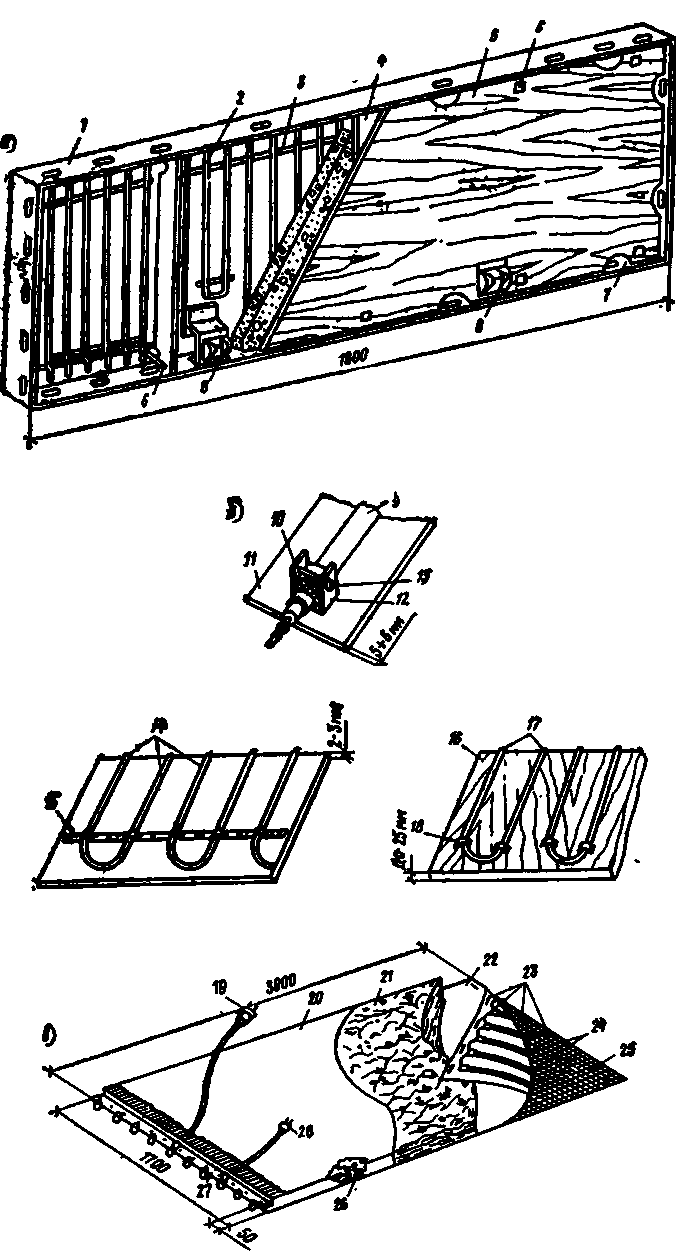

VI.2.16. Греющая опалубка: а — греющий щит опалубки; б — примеры крепления нагревателей; в — гибкое греющее покрытие; 1 — каркас щита; 2 — греющий кабель; 3 — скоба крепления кабеля; 4 — утеплитель; 5 — защитный кожух; 6 — крепления кожуха; 7 — вырез для установки и крепления щитов; 8 — вилочный разъем щитов; 9 — ТЭН; 10 — прокладка из асбеста; 11 — стальная палуба; 12 — хомут; 13 — болт с гайкой; 14—нагревательный кабель; 15 — стальная полоса; 16 — деревянная палуба; 17 — нагревательный провод; 18 — стальная скоба; 19 — штепсельный разъем- токопровода; 20 — защитный чехол из прорезиненной ткани; 21 — утеплитель из стеганой стеклоткани; 22 — асботкань АТ-1; 23 — отверстия для крепления к чехлу; 24 — углеродные ленты; 25 —стеклоткань; 26 — тесьма для крепления пакета; 27 — прижимная планка с. кольцами; 28— разъем температурного реле

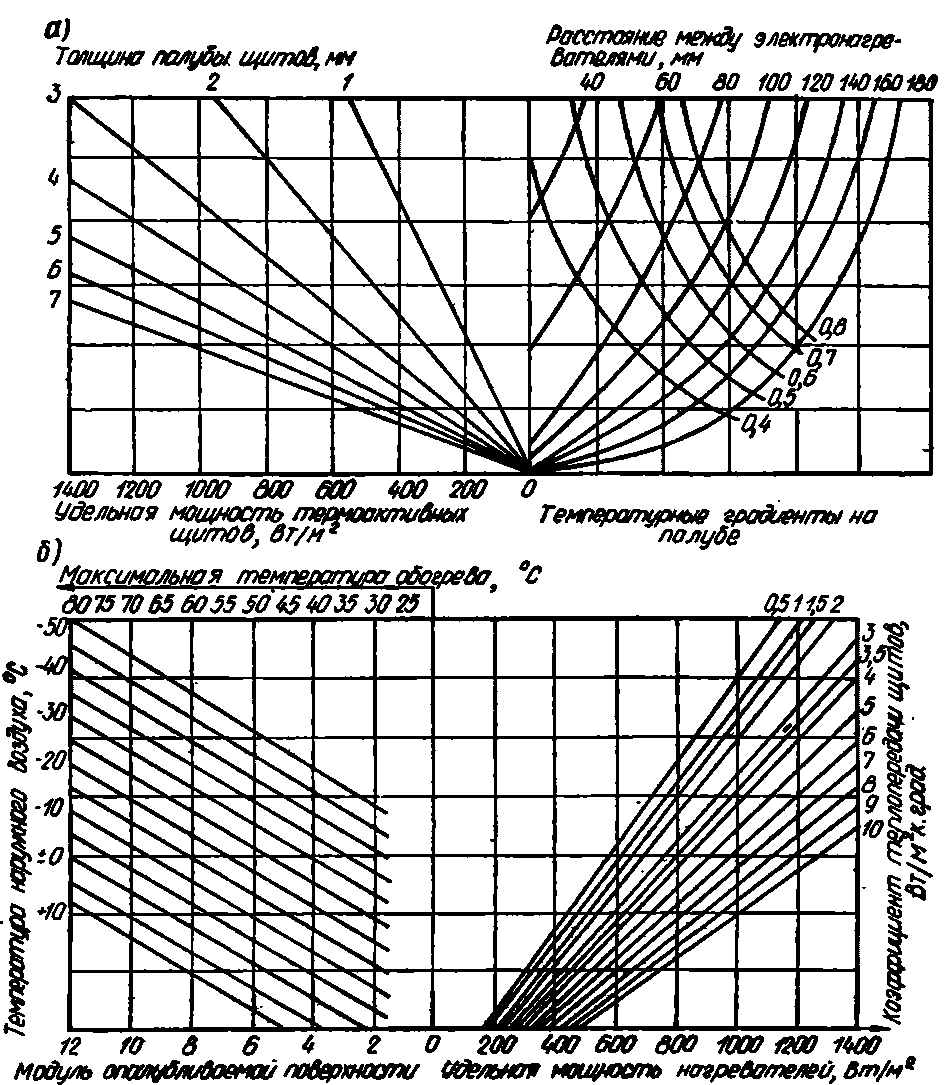

VI.2.17. Номограммы для расчета греющей стальной (термоактивной) опалубки а — расстояние между линейными электронагревателями диаметром до 6 мм; б — удельная мощность нагревателей

При подборе составов бетонов, укладываемых в зимнее время, водоцементное отношение должно быть минимальным: для бетонов м200 при цементе марок 300 и 400 соответственно 0,55 и 0,65; для бетонов м300 иМ.400 при цементе марок 300 и 400 и 500 — соответственно 0,38; 0,45; 0,5; для бетона М.400 при цементе марок 400 и 500 — соответственно 0,38 и 0,4.

Для наружного обогрева бетонной смеси в конструкции используют греющую опалубку (рис. V1.2.16) в виде простых щитов (из металла, фанеры и других материалов) с вмонтированными электронагревателями (кабелями, нагревательными проводами ТЭНами и др.) или гибкое греющее покрытие. Основные параметры стальной греющей опалубки следует определять по номограммам (рис. VI.2.17). При использовании греющей опалубки необходимо следовать указаниям «Руководства по бетонированию конструкций с применением термоактивной опалубки» (М., Стройиздат, 1977).

Электротермообработку проводят методом электродного прогрева, электрообогрева (тепло подводится к бетону контактно, конвективно или радиационно) или индукционного нагрева. Электротермообработку бетона с точки зрения расхода электроэнергии и времени наиболее эффективно проводить до приобретения им прочности 50—60 % проектной в возрасте 28 сут. Разогрев бетона должен начинаться при его температуре не ниже +2 °C. Скорость подъема температуры не должна превышать в конструкциях с модулем поверхности 2—6 и более 6 соответственно 8 и 10°С/ч, а в каркасных тонкостенных конструкциях протяженностью до 6 м и при использовании скользящей опалубки—15°С/ч.

VI.2.23. Наивысшие допустимые температуры при электропрогреве бетона

Примечания: 1. При периферийном прогреве конструкций с модулем поверхности менее 6 и для монолитных каркасных и рамных конструкций с жесткими узлами максимальная температура 40 °C. 2. Температура прогрева массивных конструкций с модулем поверхности менее 3 не должна превышать 35 °C, если не удается обеспечить требуемую скорость остывания.

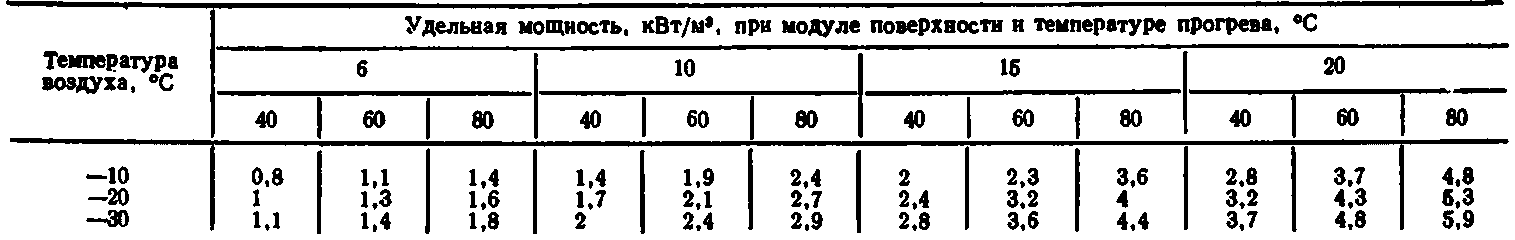

Температура изотермического прогрева 70—90 °C (табл. VI.2.23). Изменение температуры бетона по длине и сечению конструкции не должно превышать соответственно 15 и 10 °C; в приэлектродных зонах допускаемый температурный перепад 1 °С/см радиуса зоны. Удельные мощности при электротермообработке бетона с объемной массой 2400—2500 кг/м3 приведены в табл. VI.2.24, VI.2.25.

При электродном, наиболее экономичном и эффективном методе электротермообработки используют пластинчатые, полосовые, стержневые электроды. Максимальное напряжение электродного подогрева 127 В (до 220 В по специальному ППР). Пластинчатые электроды — стальные щиты опалубки или кровельная сталь, прикрепляемая к деревянной опалубке, используют для прогрева небольших (толщиной до 40 см) слабоармированных конструкций. Полосовые электроды — из кровельной стали шириной 2—5 см или круглых стержней располагают на поверхности бетона с двух сторон конструкции (сквозной прогрев) или с одной стороны (периферийный прогрев) для конструкций толщиной до 30—40 см (полы, бетонные подготовки, перекрытия и др.).

Пластинчатые и полосовые электроды устанавливают обычно до начала бетонирования.

V 1.2.24. Удельная мощность, необходимая в период изотермического прогрева бетона

Примечание. Данные приведены для скорости ветра, равной нулю; опалубка деревянная толщиной 40 мм или материала укрытия с аналогичным коэффициентом тепропередачи.

VI.2.25. Удельная мощность, необходимая в период подъема температуры бетона

Примечание. См. примечание к табл. VI.2.24.

Стержневые электроды из круглой стали диаметром 0,6 см и более обычно забивают в бетон после окончания бетонирования и оставляют там после прогрева. Применяют в виде плоских групп или одиночных элементов. Струнные электроды представляют собой прутки, устанавливаемые в протяженных конструкциях. Для колонны, балки арматурный каркас можно подключить к одной фазе, а струну по оси элемента — к другой. Однако, как правило, использование арматуры в качестве электродов не рекомендуется во избежании пересушивания приэлектродных слоев; или же необходимо уменьшить скорость подъема температуры бетона.

Индукционный метод нагрева применяют главным образом для конструкций небольшого сечения (колонн, балок) и для бетона стыков. Для индуктора используют изолированные провода марок ПРГ и АПРГ. Электрическая мощность и другие параметры нагревательных устройств должны соответствовать » Руководству по производству бетонных работ» (М., Стройиздат, 1975).

Термореактивная греющая опалубка предназначена для бетонирования с одновременным обогревом различных монолитных бетонных и железобетонных конструкций с модулем поверхности 2 и выше при температуре наружного воздуха до — 40 °C.

ЦНИИОМТП разработано несколько конструкций стальной термоактивной опалубки с электронагревателями закрытого типа — нагревательным кабелем марки КНМС, трубчатыми электронагревателями (ТЭНами) и тканевыми ленточными углеродными нагревателями. Нагревательный кабель КНМС и ТЭНы крепят к опалубке внутри щитов с помощью клеммер, ленточные углеродные нагреватели со стеклотканевыми диэлектрическими прокладками приклеивают фенолформальдегидным компаундом. Щиты утепляют минераловатными полужесткими плитами, поверх которых укрепляют защитную крышку из фанеры или кровельной стали. Каждый щит снабжен вилочным разъемом для подвода электроэнергии к нагревателям.

Термореактивная греющая опалубка

Напряжение питания, В 49—220

Удельная мощность, кВт/м ... 0,4—1,5

Максимальная температура обогрева, °C 90

Средний расход нагревателей, м, на I м опалубки: кабеля марки КНМС 12

ТЭНов .. 7

ленточных углеродных нагревателей шириной 50 мм .. 0

Приведенная стоимость 1 м* термоактивной опалубки, руб. 45

Термоактивные гибкие покрытия (ТАГП) предназначены для обогрева открытых поверхностей монолитных бетонных и железобетонных конструкций, возводимых в зимних условиях.

ЦНИИОМТП разработано два варианта ТАГП — сшивной и клеевой, соответственно марки ТАГП-2/5ш и ТАГП-1/3,7 к.

Сшивное покрытие представляет собой влагонепроницаемый сменный чехол из прорезиненной стеклоткани. В нем размещены гибкая электронагревательная панель и изоляция из трех слоев холстопрошивного стекломатериала. Электронагревательная панель состоит из слоя вязально-прошивной стеклоткани и пришитых к ней ленточных тканевых углеродных нагревателей. Доступ к нагревателям осуществляется через открытый торец чехла, концы которого зажимаются металлическими прижимами.

Клееное покрытие состоит из гибкой электронагревательной панели, утеплителя из холстопрошивного стекломатериала, укладываемого на панель, и защитного чехла из прорезиненной ткани над утеплителем. Ленточные углеродные нагреватели вклеены или запрессованы между слоями прорезиненной стеклоткани, листовой разины или бутилкаучука.

Ток к электронагревателям подводится через кабельный отвод с инвентарным включным разъемом. Электрическая схема коммутации нагревателей предусматривает подключение их к трехфазной или однофазной сети.

ТАГП можно навешивать на натянутый трос и перемещать по нему, прикреплять к кронштейнам или крепить к опорам и между собой в районах с сильными ветрами.

Электрообогрев бетона нагревательными проводами по методу ЦНИИОМТП. В качестве греющих применяют провода со стальной жилой диаметром 1,1—1,8 мм в полиэтиленовой или поливинхлоридной изоляции, например ПВЖ, ППЖ, ПОСХВ, ПОСХВТ, ПОСХП. Провода укладывают в бетоне сборных изделий в процессе их заводского изготовления или в полости стыка после монтажа сборных элементов. На один стык колонны с колонной сечением 400X400 мм расходуется в среднем 12 м провода.

Обогрев бетона нагревательными проводами позволяет при температуре наружного воздуха до — 40 °C возводить монолитные фундаменты, стены, колонны и т. п., заделывать стыки сборных железобетонных элементов и пр.

В монолитных железобетонных конструкциях нагревательные провода наматывают на арматурный каркас, а бетонных — на шаблоны.

Нагревательные провода размещают в один или несколько рядов. Напряжение питания, нагревательных проводов 60—220 В. Максимальная температура обогрева 70°C. Усредненный расход нагревательного провода 60 м на 1 м3 бетона. Прочность бетона нарастает в соответствии с графиками, приведенными на рис. VI.2.18.

Арматура для ультразвукового контроля морозостойкости бетона. Для контроля и прогнозирования морозостойкости бетона ультразвуковым импульсным методом по предложению Оргэнергостроя ВНИИжелезобетона применяют многоканальный стенд. Методика контроля основана на взаимосвязи между изменениями структурных, прочностных и акустических характеристик бетона в процессе его испытания на морозостойкость. По результатам измерения скорости распространения ультразвуковых колебаний в образце можно оценить величину происходящих в нем локальных разрушений. Стенд включает в себя иммерсионную ванну, коммутирующие устройства и прибор для измерения времени распространения ультразвуковых колебаний «Бетон-8УР». Производительность контроля не менее 5 измерений в 1 мин. Изготовители — СУНЭР Оргэнергострой и опытный завод ВНИИжелезобетон.

Способы выдерживания свежеуложенного бетона в условиях сухого жаркого климата. При использовании полимерных пленок можно прогревать бетон при помощи солнечной радиации по принципу «парникового эффекта». Пленки пропускают коротковолновое излучение и задерживают длинноволновое. По оптическим свойствам пленки разделены на три группы: отражающие лучистую энергию, непрозрачные или прозрачные в видимой или инфракрасной областях до 55 %, прозрачные свыше 55 %.

Для укрытия бетона применяют полимерные пленки в виде одно- или многослойных покрытий или комбинации из них. В комбинации с поролоном можно изготовлять термовлагоизоляционные маты для защиты бетона в период максимального нагрева его солнечной радиацией для увеличения продолжительности изотермического выдерживания конструкции. Интенсивный набор прочности при выдерживании бетона под пленкой происходит в течение 1—3 сут.

Эффективность использования солнечной энергии возрастает при форсированном разогреве бетонной смеси перед укладкой в формы с последующим выдерживанием бетона под прозрачной пленкой, а также при дополнительном укрытии бетона термоизоляционным покрытием в период максимального нагрева, а также при обработке перед укрытием полимерной пленкой открытой поверхности бетонной конструкции различными пленкообразующими композициями, что уменьшает расход энергии на испарение воды затворения из бетона.

Технология выдерживания свежеуложенного бетона описана в «Руководстве по применению полимерных пленок для ухода за твердеющим бетоном в условиях сухого жаркого климата» (М., Стройиздат, 1981).

Повышение долговечности тонкостенных протяженных бетонных конструкций достигается гидрофобизацией поверхности слоя свежеуложенного бетона. В этом случае одновременно осуществляется уход за твердеющим бетоном и его пропитка — гидрофобизация. На поверхность свежеуложенного бетона при положительной температуре наружного воздуха наносят раствор полиэтилгидросилоксана в органическом растворе с применением в качестве наполнителя технического парафина алюминиевой пудры. Композицию наносят методом распыления на поверхность бетона сразу после уплотнения и отделки его поверхности. Рабочая вязкость композиции 10—20 с по вискозиметру ВЗ-4. Коэффициент отражения света сформировавшейся на поверхности бетона пленки 50—60 %.

К новым материалам, позволяющим создать благоприятные температурно-влажностные условия, относятся полимерные саморазрушающиеся пены, которые состоят из связующего — смолы УКС-6, вспенивающе-отверждающего реагента — контакта Петрова, пластификатора глицерина. Кратность пены 5—10. Слой пены на поверхности свежеуложенного бетона должен иметь толщину 2—4 см. Благоприятный режим с суточным перепадом температуры на поверхности покрытия не более 6° С можно обеспечить при использовании в качестве термоизоляционного покрытия полимерной пены. При этом температура нагрева бетона в условиях интенсивного потока солнечной радиации не превышает 50° С и амплитуда колебаний температуры по сечению конструкций 6,5—9° С при толщине слоя пены 2,5 см и 4,5—4° С при толщине слоя пены 5 см.

Установка «Вулкан» для вырезки проемов, отверстий различной конфигурации и размерен в железобетонным конструкциях толщиной до 1000 мм с применением кислорода конструкции Оргтехстроя Главкрасноярскстроя

Номинальное напряжение питающей сети, В 35

Ток зажигания дуги, А .. 180

Напряжение на дуге, В ... 40—42

Скорость подачи проволоки, м/ч 180—280

Диаметр сварочной проволоки, мм . . . 1,6

Рабочее давление кислорода после редуктора. МПа 0,5—1,5

Длина копья, м 5-4

Максимальная толщина вырезаемых отверстий. мм . 1000

Скорость прожигания, м/ч 3,5—6

Габариты установки со штативом, мм 900X550X950

Масса установки, кг . 900X1400X2800