Глава 5. ВРЕМЕННОЕ ГАЗО- И ВОЗДУХОСНАБЖЕНИЕ

1. УСТРОЙСТВО ВРЕМЕННОГО ГАЗОСНАБЖЕНИЯ

На строительную площадку ТЭС кислород доставляется автомобильным транспортом и по железной дороге с кислородных заводов. Расстояние для транспортировки рабочего продукта в специальных автомобильных газификационных установках вместимостью 6000 л — до 400 км, жидкого кислорода в железнодорожных цистернах, вмещающих до 36 т — до 800 км.

Суточный расход кислорода Ксут может быть определен по формуле:

![]() (V/5.1)

(V/5.1)

где Μ1 — масса металлической части тепломеханического оборудования, т; м2 — масса строительных металлоконструкций, т; Κ1 — удельный расход кислорода на сварку тепломеханического оборудования, μ/τ; К2 — удельный расход кислорода на сварку металлоконструкций, м/т; Κ1— 10, К2 — 3 (для ацетилена) и Κ1 —13, К2 — 4 (для пропан— бутана), м3 на 1 т монтируемого оборудования или конструкций; Кн — коэффициент неравномерности производства монтажных работ, равный 1,3; Т — общая нормативная продолжительность строительно-монтажных работ, сут.

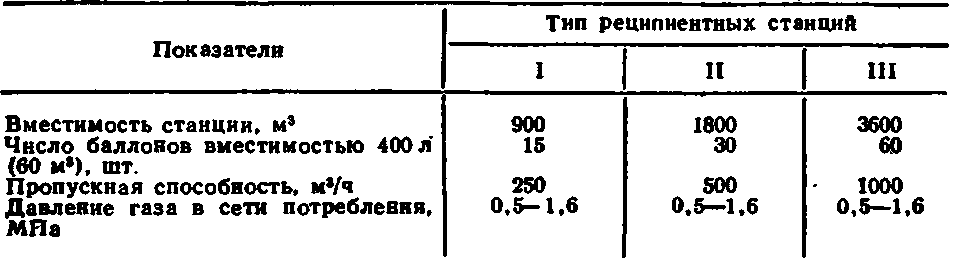

V.5.I. Реципиентные станции.

Газообразный кислород транспортируется и хранится в стальных баллонах вместимостью 40 л под давлением 15 МПа. Для стационарного хранения газообразного кислорода применяют репициентные станции (табл. V.5.1). Схемы доставки кислорода на строительство ТЭС и снабжения кислородом рабочих сварочных постов монтажных площадок приведены на рис. V.5.1—V.5.3. На монтажных участках в зависимости от объемов работ устанавливают несколько десятков реципиентов. Вместимость одного баллона 400 л, в него вмещается 60 м3 кислорода под давлением 15 МПа (т. е. 10 кислородных баллонов средней вместимостью по 6 м3).

V.5.1. Схема доставки кислорода на строительство ТЭС

1 — цистерна 8Г-513; 2 — резервуар жидкого кислорода ТРЖК-7К; 3 — насос НЖК-29М; 4 — испаритель; 5 — гайка Рота; 6 — редуктор рамповый; 7 — реципиенты; 8 — рампа наполнительная; 9 — автоустановка АГУ-6 объемом 6000 л; 10 — автоустановка АГУ-2М

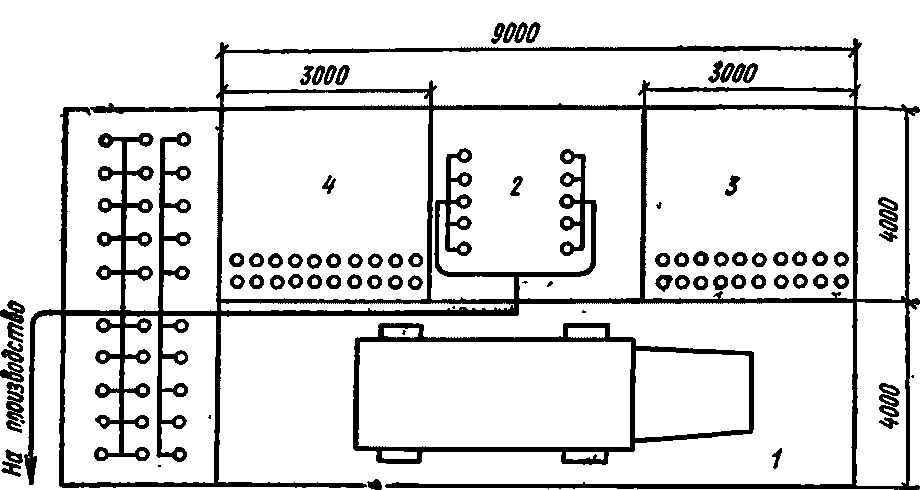

V.6.2. Здание газификационной установки жидкого кислорода при доставке его специальными автомобильными газификационными установками

1 — помещение для автомобильной газификационной установки; 2— кислородная рампа; 3 — помещение наполненных баллонов; 4 — то же. для порожних баллонов

V.5.3. Схема размещения кислородно-газификационной станции при доставке жидкого кислорода железнодорожными цистернами: 1 — железнодорожный тупик; 2 — здание газификационной станции; 3 — бетонированная площадка

Средние потери жидкого кислорода от самоиспарения при хранении его в цистернах составляют 0,3—0,5 % в сутки от общей массы заправки.

При строительстве ТЭС, удаленной от ближайшего кислородного завода на расстояние более 800 км, кислородные установки сооружаются непосредственно на строительной площадке. Институтом Гипрокислород разработаны типовые проекты стационарных кислородных установок производительностью 30, 60, 90 и 150 м8/ч, состоящих из машинного отделения, наполнительного отделения, складов порожних и наполненных баллонов и других помещений. В машинном отделении устанавливается определенное число кислородных станций (табл. V.5.2, рис. V.5.4), обеспечивающих заданную производительность установки. Кислород выдается потребителю по трубопроводу под давлением 1,5 МПа или в баллонах под давлением 16,5 МПа.

V.5.2. Кислородные станции

Показатели | КГН-30 | 2КГН-30 |

Производительность, м3/ч | 30 | 60 |

Площадь здания, м | 12X24 | 12X30 |

Высота здания, м | 6 | 6 |

Суммарная установленная мощность, кВт Потребляемая мощность, кВт | 101,5 | 164,9 |

65,4 | 116,5 |

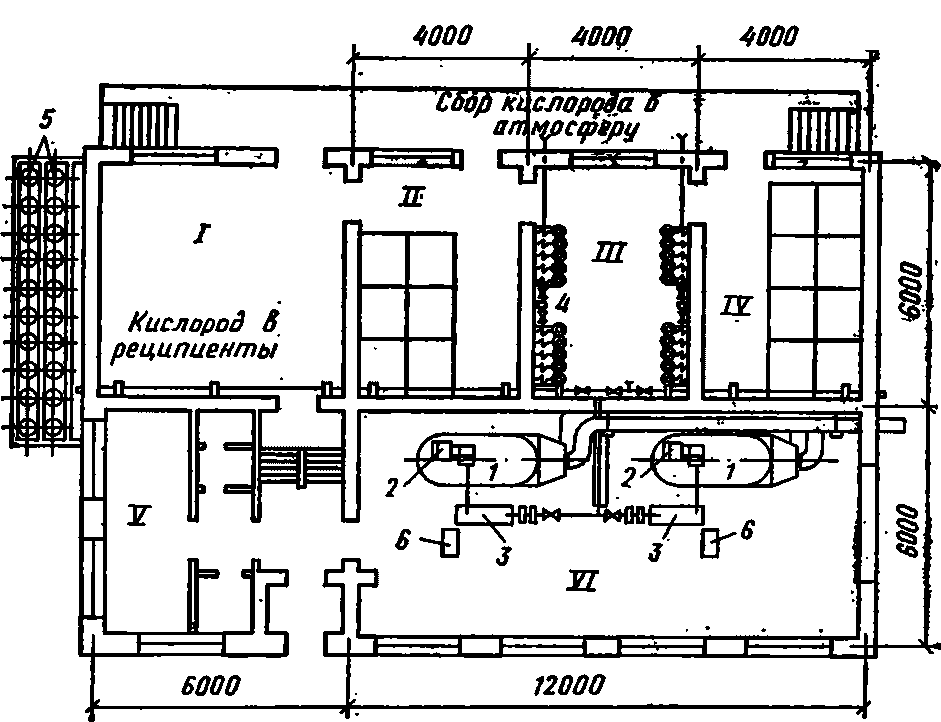

V.5.4. Расположение технологического оборудования стационарной кислородно-газификационной станции

1 — резервуар ТРЖК-7М для жидкого кислорода; 2 — насос-газификатор 12НСГ-300/400; 3 — испаритель КК-6704; 4 — рампа наполнительная; 5 — реципиенты емкостью по 400 л; 6 — пульт управления; / — отделение ремонта и испытания баллонов; II — отделение порожних баллонов; III — наполнительная; IV — отделение наполненных баллонов; V — служебное помещение; VI — отделение газификации

В подготовительный период строительства электростанции целесообразно использовать передвижной кислородный завод производительностью 300 м3/ч, выполненный в специальном автофургоне с использованием установки СКДС. Завод обеспечивает подачу кислорода непосредственно к сварочным постам по трубопроводам под давлением 0,5—1,0 МПа или в баллонах под давлением 15 МПа.

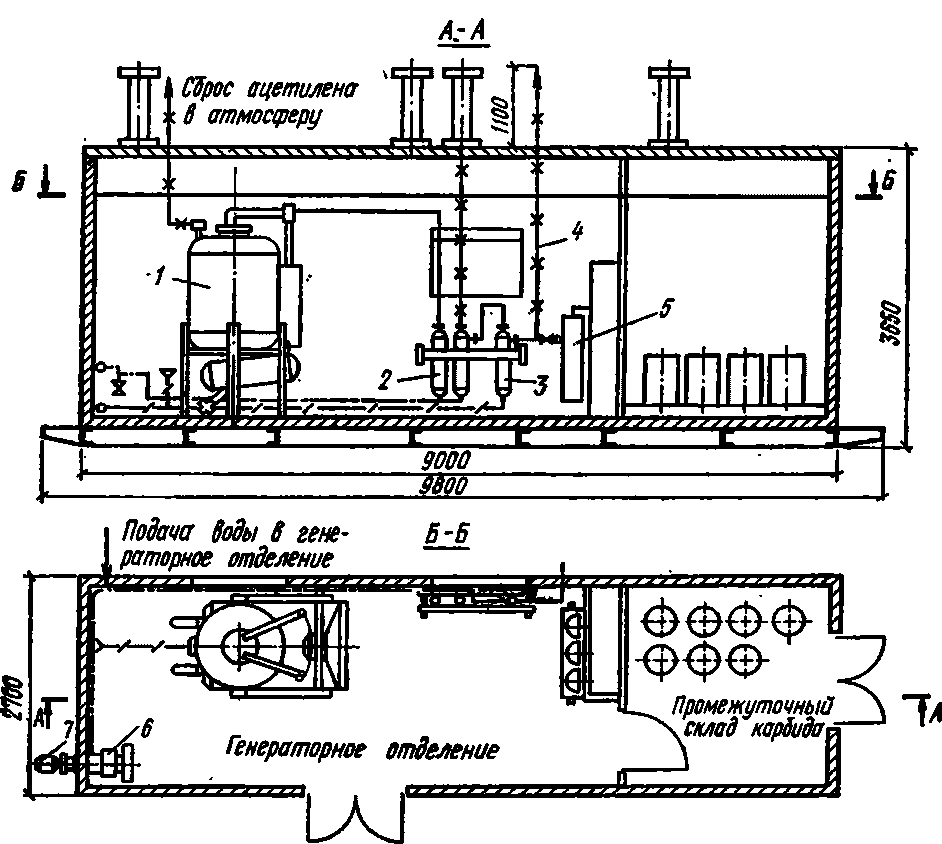

V.5.5. Передвижная ацетиленовая установка производительностью 10 м3/ч 1 — генератор ацетилена ГРК-10-64; 2 — водяной затвор среднего давления ЗСП-7-56; 3 — влагосборник; 4 — продувочная труба на трубопроводе ацетилена; 5 — загрузочник корзины; 6 — вакуум-насос КВН-4; 7 — электродвигатель АО-41-4

Средний расход ацетилена на 1 т, монтируемых конструкций для тепломеханического оборудования 5 м3, для строительных металлоконструкций 1,5 м3. Суточный расход ацетилена определяется аналогично суточному расходу кислорода. Снабжение ацетиленом осуществляется от передвижной или стационарной ацетиленовой установки или баллонами. При расстоянии от ацетиленовой станции до наиболее удаленного потребителя менее 250 м применяют генераторы низкого давления (на выходе 0,006 МПа), при расстоянии более 250 м —генераторы среднего давления (на выходе до 0,03 МПа). Для крупных объектов применяют установки с генераторами низкого и среднего давления соответственно Ό,07 и 0,15 МПа. На рис. V.5.5 показана передвижная ацетиленовая установка производительностью 10 м3/ч.

Между зданием ацетиленовой станции и различными объектами должны быть следующие разрывы, м:

Железнодорожные пути МПС . . . . . . . 60

Железнодорожные пути на территории монтажной площадки ... . 20

Автомобильные дороги: общего пользования 30

на территории монтажной площадки .. 10

Участки с открытым огнем (кузница, трубогибочная площадка и др.) ... . 60

Кислородный завод ... 300

Склады карбида кальция должны быть удалены от смежных зданий и сооружений на расстояние не менее 20 м, от жилых зданий — не менее 40 м.

Расход природного газа, используемого для кислородной резки металла и труб, на 1 т конструкции принимается в 2 раза больше, чем расход ацетилена при неизменном расходе кислорода.

Расход пропан-бутана на 1 т монтируемых конструкций для тепломеханического оборудования 3,2 м3, для строительных металлоконструкций 1 м3. Пропан-бутан поставляют в баллонах вместимостью 40—50 л или в цистернах, смонтированных на специальных автомашинах. Хранят пропан-бутан в специальном складе с несколькими подземными резервуарами (рис. V.5.6) вблизи От сборочно- укрупнительной площадки. Для обогрева грунта вблизи резервуаров пропан-бутана устанавливают регистры (рис. V.5.7).

![]()

где Q — пропускная способность трубопроводов при 0 °C, м’/ч; Wдоп — скорость газа в трубопроводе, м/с; для ацетиленопроводов среднего давления 4—10 м/с, для трубопроводов пропан-бутана паровая фаза 2—5 м/с, для кислородопроводов 2—10 м/с; абсолютное среднее давление газа, МПа.

В табл. V.5.3—V.5.5 приведены справочные данные для проектирования газоснабжения строительства ТЭС.

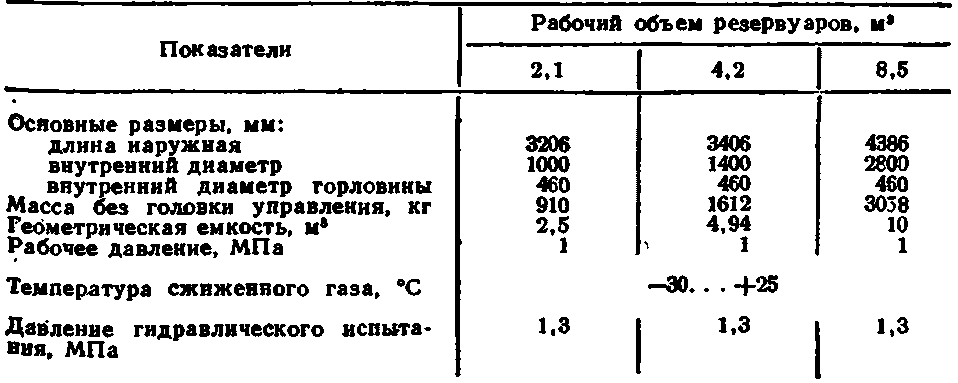

V.5.3. Характеристика подземных резервуаров для газа

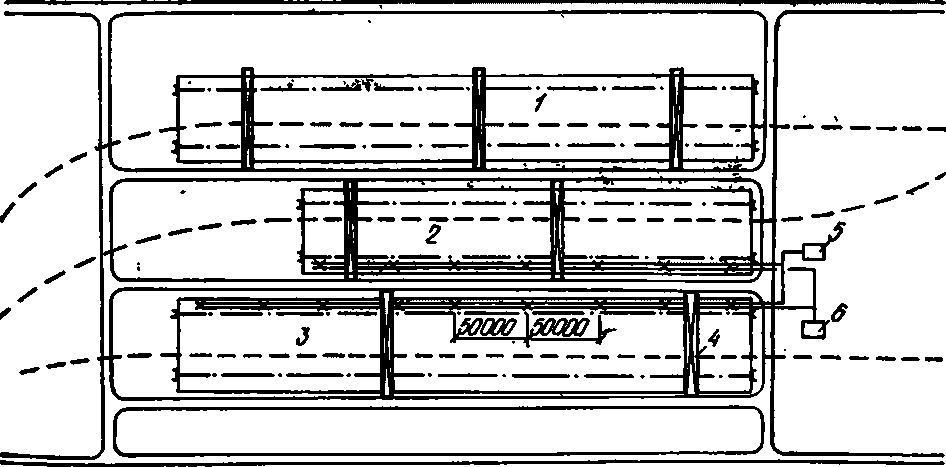

V.6.6. Установка трех подземных резервуаров пропан-бутана вместимостью по 2,1 м

V.5.7, Установка регистров для обогрева грунта вблизи резервуаров про- пан-бутана

V.8.8. Разводка кислорода и ацетилена на монтажной площадке

1 — площадка складирования и укрупнительной сборки строительных конструкций; 2 — площадка складирования и сборки блоков КВО и пылеприготовления; 3 — площадка для складирования и сборки блоков котла; 4 — козловой кран; 5 — ацетиленовая станция или подземное хранилище сжиженного пропан-бутана (три цистерны по 2,1 м3); 6 — кислородная станция или реципиентная установка

V.6.4. Свойства горючих газов

Наименование газа | Плотность при 0 °C и давлении 10о Па, кг/м3 | Теплота сгорания низшая, кДж/м3 | Температура пламени в смеси с кислородом, °C |

Ацетилен | 1,17 | 52 900 | 3150 |

Природный газ | 0,7—0,9 | 34000—35 200 | 2200 |

Пропан-бутан | 1,95 | 89000 | 2400—2500 |

V.5.5. Коэффициент замены газов по отношению к ацетилену

Горючий газ | Коэффициент замены | Соотношение кислорода и горючего газа | |

при разделительной резке | при поверхностной строжке | ||

Ацетилен | 1 | 1 | 1,15 |

Пропан-бутан | 0,6 | 1,1 | 3,5 |

Природный газ | 1,6 | 3,5 | 1,5 |

Коксовый газ | 3,2 | 5,5 | 0,8 |

Схемы разводки кислорода и ацетилена в главном корпусе ТЭС и на сборочной площадке приведены на рис. V.5.8—V.5.10. Свароч

V.5.10. Разводка кислорода и ацетилена в главном корпусе ТЭС ное оборудование размещается, как правило, в инвентарной кабине (рис. V.5.11).

V.5.11. Размещение сварочного оборудования в металлической кабине:

а — четырех однопостовых сварочных трансформаторов ТС-500; б — многопостового сварочного преобразователя ПСМ-1000 в комплекте с шестью балластными реостатами РБ-300; в — двух установок А-1011 для полуавтоматической сварки в углекислом газе (без источников питания ПСГ-500) — пост конструкции треста Южтеплоэнергомонтаж

Газопроводы для кислорода обычно выполняют из стальных бесшовных труб диаметром 32x2,5 мм, для ацетилена — диаметром 38X2,5 мм (но не более 50 мм). Если расчетный диаметр ацетиленопровода превышает 50 мм, прокладывают два трубопровода. Для пропан-бутана принимают трубы диаметром 38X2,5 мм — 50X3,5 мм. Все отводы от основных магистралей принимают диаметром 22 Х2,5 мм.

При совместной прокладке трубопроводов ацетилена или пропан- бутана с другими трубопроводами между ними выдерживается расстояние не менее 250 мм. При пересечении газопроводов с другими подземными коммуникациями расстояние между ними по вертикали должно быть не менее 100 мм. Надземные разводки разрешается прокладывать по шпалам подкрановых путей. Расстояния между газоразводными постами 25—50 м, длина газопроводных шлангов не должна превышать 40 м.

При прокладке газопроводов должны быть обеспечены нормативные расстояния, м, между газопроводами и объектами:

Электрокабели, изолированные провода 0,5

Оголенные провода и другие источники возможного искрообразования (пусковая аппаратура и др.) ... 1

Горячие поверхности с температурой свыше 150 °C . . 1

Источники открытого пламени (сварочная дуга, газовые горелки и др.) .. ... . . . . 1,5

Для кислородной резки углеродистых и низколегированных сталей можно использовать газы-заменители, у которых температура пламени не ниже 1800—2000 °C. Использование более дешевых газов- заменителей существенно снижает стоимость газопламенных работ.

При использовании различных газов тепловой эффект подогревающего пламени будет неодинаков. Для получения более или менее одинакового эффекта подогревающего пламени эквивалентный расход газов с учетом коэффициента замены будет различным.

2. УСТРОЙСТВО ВРЕМЕННОГО ВОЗДУХОСНАБЖЕНИЯ.

Общая потребность в сжатом воздухе для производства тепломонтажных работ может быть определена по эмпирической формуле в зависимости от мощности энергетического блока:

![]() (V.5.2) где Рв — потребность в сжатом воздухе, м3/мин; N — общая мощность блока, МВт.

(V.5.2) где Рв — потребность в сжатом воздухе, м3/мин; N — общая мощность блока, МВт.

Общая производительность компрессоров для энергоблоков мощностью более 300 МВт тогда будет равна:

![]() (V.5.3)

(V.5.3)

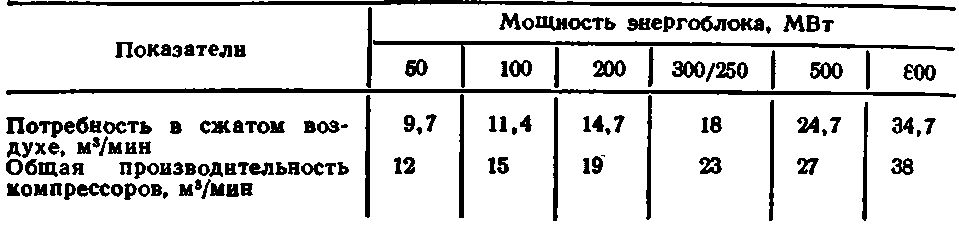

V.5.6. Производительность компрессоров в зависимости от мощности энергоблоков

V.5.7. Передвижные компрессорные станции

* Д — дизельный, Э — электрический, К — карбюраторный.

V.6.8. Определение диаметра трубопроводов для сжатого воздуха

Объем засасываемого воздуха, м3/мин | Внутренний диаметр труб, мм, при длине трубопровода, м | |||||||

25 | 50 | 100 | 200 | 300 | 400 | 500 | 600 | |

1 | 20 | 25 | 25 | 33 | 37 | 37 | 37 | 40 |

2 | 33 | 33 | 37 | 40 | 43 | 46 | 46 | 49 |

3 | 33 | 37 | 40 | 46 | 49 | 49 | 54 | 54 |

5 | 37 | 40 | 46 | 54 | 58 | 58 | 64 | 70 |

7 | 40 | 46 | 54 | . 64 | 70 | 70 | 76 | 76 |

10 | 46 | 62 | 58 | 70 | 76 | 82 | 82 | 88 |

12 | 49 | 58 | 64 | 76 | 82 | 88 | 88 | 94 |

15 | 52 | 64 | 70 | 82 | 88 | 94 | 94 | 100 |

V.5.9. Эквивалентная длина арматуры и фасонных частей, м

Фасонная часть | Эквивалентная длина прямой трубы, мм, при диаметре фасонной части, мм | |||||

25 | 50 | 80 | 100 | 125 | 150 | |

Задвижка | 0,3 | 0,6 | 1 | 1.5 | 2 | 2,5 |

Угловой клапан (вентиль) | 3 | 6 | 11 | 15 | 20 | 25 |

Проходной вентиль | 6 | 15 | 25 | 35 | 50 | 60 |

Нормальное колено | 0,2 | 0,4 | 0,7 | 1 | 1.4 | 1,7 |

Тройник | 2 | 4 | 7 | 10 | 14 | 17 |

В табл. V.5.6 приведены данные потребности в сжатом воздухе и общая производительность компрессоров для блоков различной мощности. В зависимости от общей производительности и технологии производства работ определяют число и тип компрессорной станции (табл. V. 6.7).

Компрессорные станции следует устанавливать возможно ближе от потребителя.

Диаметр трубопровода сжатого воздуха, мм, определяют по формуле

![]() (V.5.4)

(V.5.4)

где Q — количество воздуха, протекающего на участке, кг/ч; р — плотность воздуха, кг/м3; С — скорость воздуха (6—10 м/с).

Диаметр трубопровода сжатого воздуха можно подобрать по табл. V.5.8. Сопротивление в запорной арматуре и фасонных частях трубопровода учитывают путем прибавления эквивалентной длины трубы (табл. V.5.9).