Бетонную смесь приготовляют на приобъектных бетонных заводах, в автобетоносмесителях или на центральном бетонном заводе. Продолжительность перемешивания определяют по данным испытаний: коэффициент вариации прочности образцов-близнецов не должен превышать 4—5% (ГОСТ 18105.0—80; 18105.1—80; 18105.2—80). Минимальное время перемешивания должно составлять 45 с для бетоносмесителей принудительного действия и 60 с — для гравитационных. Если опытная проверка не проводилась, то наименьшая продолжительность перемешивания принимается по табл. VI.2.9.

VI.2.9. Минимальная продолжительность перемешивания бетонной смеси, с

Объем готового замеса смесителя, м | Продолжительность в смесителях | |||

гравитационных для смеси с осадкой конуса, см | принудительного перемешивания | |||

менее 2 | 2-5 | более 6 | ||

0.5 и менее | 100 | 75 | 60 | 60 |

Более 0,5 | 150 | 120 | 90 | 60 |

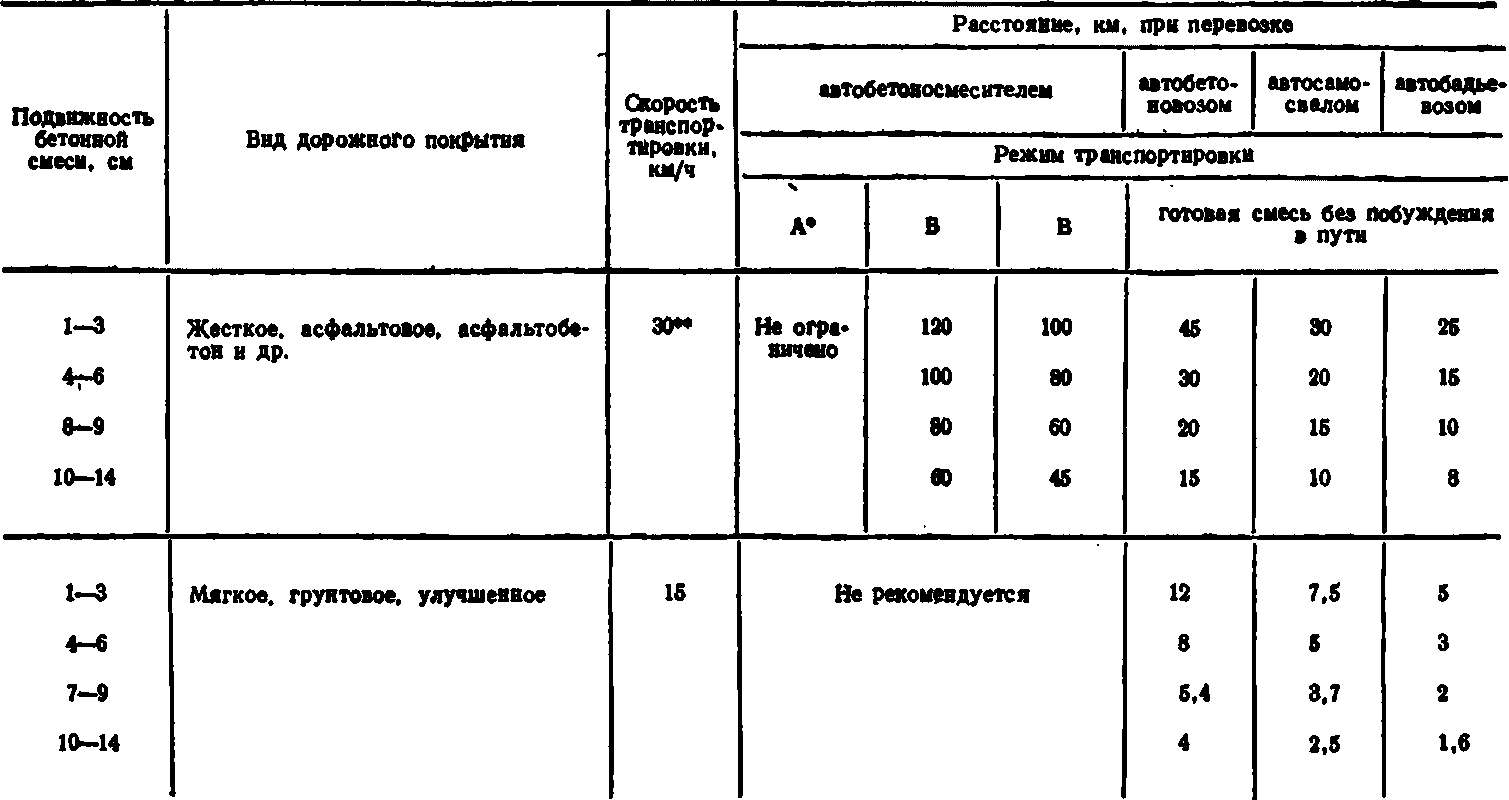

VI.2.10. Максимальные расстояния транспортировки бетонной смеси при температуре воздуха +20—80 С

* Включение барабана: А — за 10—20 мин до разгрузки; Б — непосредственно после его наполнения; В — периодическое включение барабана во время транспортировки.

** Для автобадьевоза — 25 км/ч.

![]()

Бетонную смесь транспортируют в автобетоносмесителях, автобетоновозах, самосвалах, а также в бадьях и бункерах, установленных на автомашинах. Высота свободного падения бетонной смеси при загрузке ее в автотранспортные средства не должна превышать 1,5 м. Максимальная дальность (время) транспортировки бетонной смеси зависит от вида транспортных средств, подвижности смеси, режима транспортировки (табл. VI.2.10). Изменение подвижности бетонной смеси в зависимости от температуры окружающей среды и дальности транспортировки (рис. VI.2.8, VI.2.9) определяют по формуле:

![]()

где![]() — осадка конуса смеси соответственно в начальном и конечном пунктах; η, μ — коэффициенты, принимаемые по табл. VI.2.11. VI.2.12.

— осадка конуса смеси соответственно в начальном и конечном пунктах; η, μ — коэффициенты, принимаемые по табл. VI.2.11. VI.2.12.

VI.2.11. Коэффициент изменения подвижности смеси в зависимости от дальности транспортировки (η)

* В числителе — для автосамосвала, а в знаменателе — для автобетоновоза.

VI.2.12. Температурный коэффициент изменения недвижности смеси (μ)

Для подачи бетонной смеси применяют бадьи, ковши в сочетании с кранами, ленточные конвейеры, бетоноукладчики, бетононасосы; пневмонагнетатели, виброхоботы, виброжелоба и другие средства. Для бетонирования немассивных конструкций (небольших фундаментов, колонн, балок, тонких стен) применяют бадьи вместимостью 0,5—1 м3; для конструкций средней массивности (фундаменты, подпорные стены, защитные стены АЭС) — бадьи вместимостью 1—2 м3; для массивных конструкций (фундаментов турбогенератора, фундаментной плиты и массивных защитных стен АЭС, фундаментов дымовых и вентиляционных труб, блоков гидротехнических сооружений и др.) — бадьи вместимостью 2 м3 и выше. Бетоноукладчики (ленточные конвейеры) используют обычно при интенсивности бетонирования не менее 20 м3 в смену для массивных конструкций с большими размерами в плане (рис. VI.2.10; VI.2.11).

В этом случае подвижность бетонной смеси не должна превышать в см; верхняя рабочая ветвь ленты должна иметь в поперечнике лотковое очертание с углом не менее 20° (применение плоских лент допускается на конвейерах длиной не более 5 м); скорость движения ленты должна быть не более 1 м/с; ограничивается угол наклона ленты (табл. VI.2.13).

Использование вибрационного конвейера допускается на расстоянии не более 20 м при уклоне не более 20о. Производительность вибролотков зависит от угла наклона его к горизонту и подвижности бетонной смеси (табл. VI.2.14).

VI.2.14. Производительность вибролотков

При любом виде подави бетонной смеси в конструкцию высота свободного сбрасывания не должна превышать 2 м, а при подаче на перекрытие — 1 м. Для ограничения высоты свободного сбрасывания применяют инвентарные хоботы.

Бетононасосы и пневмонагнетатели рекомендуется использовать при интенсивности бетонирования не менее 6 м/ч (максимальная производительность бетононасосов достигает 110 м/ч и более), а также в стесненных условиях в в местах недоступных другим средствам механизации (дальность подачи смеси бетононасосами по горизонтали до 400 м, по вертикали — 80 м). Стационарные бетононасосы производительностью 40 м/ч и более целесообразно применять для бетонирования массивных конструкций (фундаментов, защитных стен и др.) при объеме бетона в сооружении, блоке порядка 10000 м. При объеме бетона 1000—2000 м2 следует применять стационарные бетононасосы производительностью 120 м3/ч, при объеме 500—1000 м3 — стационарные и прицепные бетононасосы производительности) 10 м3/ч, при объемах до 500 м3 — передвижные установки производительностью 20—40 м3/ч. При бетонировании отдельно стоящих фундаментов, ростверков, колонн, балок, а также при необходимости подачи бетона в оконные проемы труднодоступные места целесообразно использовать прицепные и самоходные установки с бетоноводом, укрепленным на складывающихся распределительных стрелах.

V1.2.12. Основные типы исполнения бетонотранспортных установок а — стационарные; б — прицепные; в — самоходные; 1 — с бетоноводом; 2 — с распределительной стрелой; 3 — с бетоноводом и распределительной стрелой

При большой интенсивности бетонирования используют бетоноводы диаметром до 203 мм, при малой — не более 125 мм, при частых перестановках и небольших объемах работ — 80, 100 мм. На рис. VI.2.12 — VI.2.14 представлены схемы исполнения бетононасосных установок и распределительных стрел.

VI.2.13. Прицепная распределительная трехсекционная стрела

а — общий вид; б — схема возможных положений; 1 — бетононасос; 2 — корневая секция стрелы; 3 — бетоновод; 4 — колесный ход

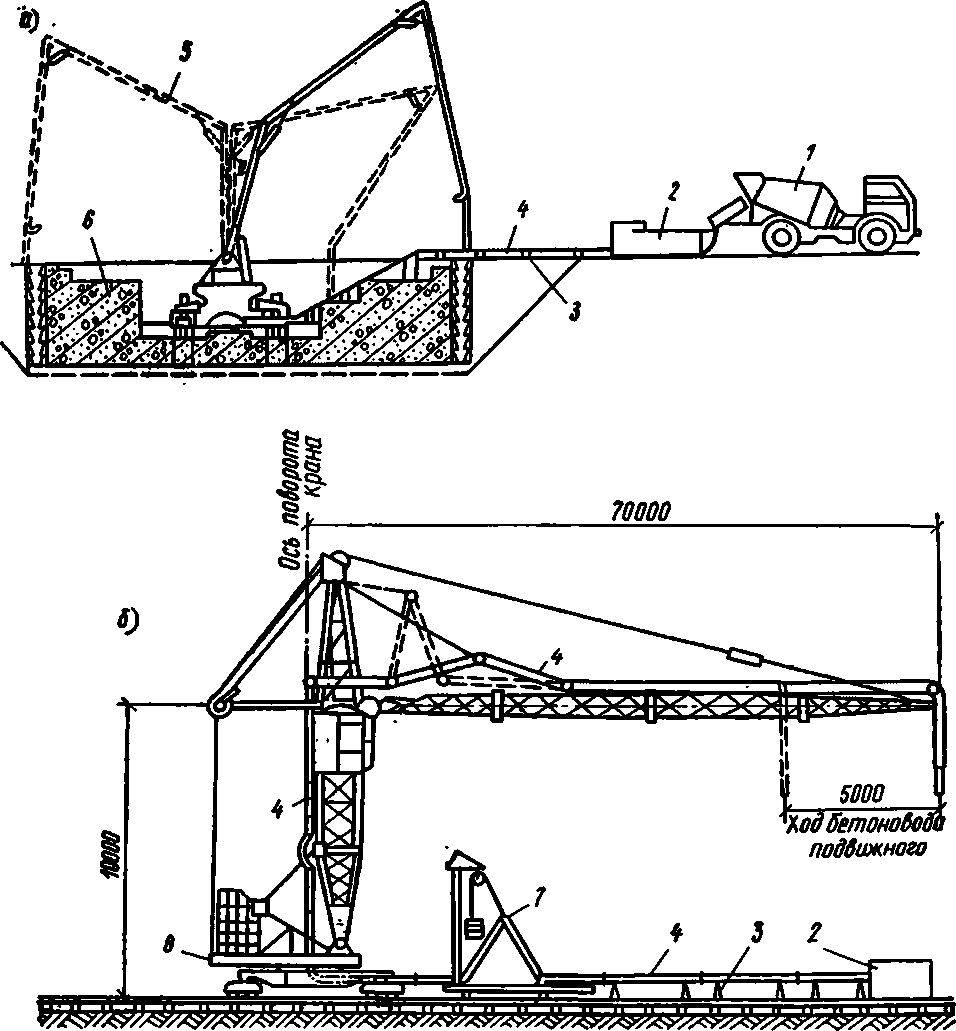

VI.2.14. Схемы использования бетононасосов

а — бетонирование фундамента стационарным бетононасосом и распределительной стрелой 25 м; б — распределительная стрела на базе крана; 1 — автобетоносмеситель; 2 — автобетононасос (стационарный бетононасос); 3 — опорные стойки; 4 — бетоновод; 5 — распределительная стрела; 6 — фундамент; 7 — компенсационное устройство; 8 — кран

Бетонные смеси, перекачиваемые по трубопроводам, должны обладать повышенной связностью, однородностью, удобоперекачиваемостью. Объем цементного теста должен превышать объем пустот смеси заполнителей не менее чем на 40 л/м3. Рекомендуемая подвижность бетонной смеси — 4—14 см (оптимальная 6—8 см), водоцементное отношение — не выше 0,75 (оптимальное 0,4—0,6). Объем растворной части на 1 м3 бетонной смеси при использовании крупных заполнителей фракций 5—20 мм и 5—40 мм соответственно, должен быть менее 550—650 л и 500—600 л (большие значения для бетоновода диаметром 80—100 мм). Для обеспечения вязкопластичных свойств бетонной смеси содержание цемента и пылевидных частиц песка должно быть 330—380 кг/м3 при крупном заполнителе гравии и 380—430 кг/м3 при щебне. Минимальный расход цемента 250 кг/м3. Максимальный размер зерен крупного заполнителя должен быть не более 1/3 внутреннего диаметра бетоновода (табл. VI.2.15).

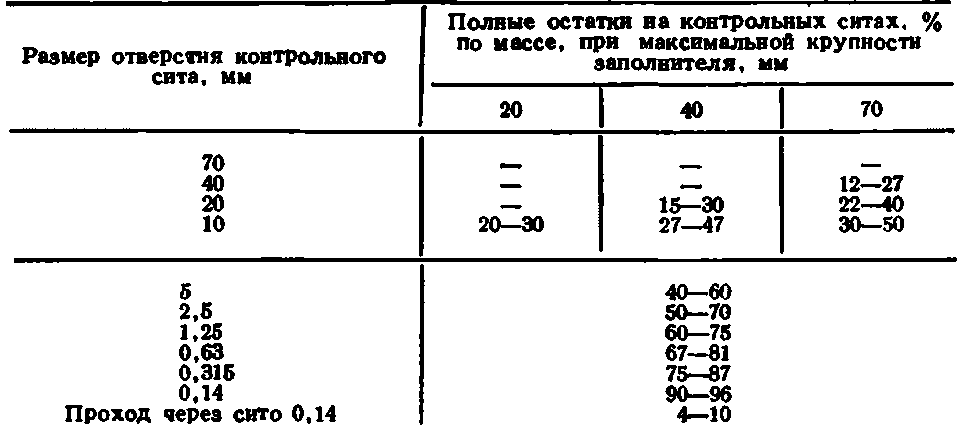

VI.2.15. Зерновой состав смеси заполнителей для бетона, перекачиваемого по трубопроводам

Для улучшения вязкопластических характеристик бетонной смеси и экономии цемента следует использовать пластифицирующие добавки.

Удобоукладываемость бетонной смеси характеризуется следующими показателями («Руководство по укладке бетонных смесей бетононасосными установками». М., Стройиздат, 1978):

относительным содержанием цементного теста в сравнении с расходом воды при его нормальной густоте:

![]()

степенью заполнения межзернового пространства песка цементным тестом

![]()

где В/Ц — фактическое водоцементное отношение цементного теста в бетонной смеси; Кнг — водоцементное отношение цементного теста при его нормальной густоте (коэффициент нормальной густоты); Vт — абсолютный объем цементного теста в бетонной смеси; Vр — объем растворной части в бетонной смеси; Vб — объем бетонной смеси; Ппн и Пщ — межзерновая пустотность песка и щебня.

VI.2.15. Схемы бетонирования подготовок:

а — бетоноукладчиком; б — бетононасосом; в — пневмоколесным краном; 1 —автосамосвал; 2 — бетоноукладчик; 3 — виброрезка; 4 — полосы бетонирования;

5 — автобетоносмеситель; 6 — автобетононасос; 7 — пневмоколесные кран; 8 — бадья

Если для подобранного (заданного) состава бетона показатели соответствуют данным табл. VI.2.16, то бетонная смесь обладает свойствами удобоукладываемости.

Схемы бетонирования ряда конструкций с использованием различных машин и механизмов представлены на рис. VI.2.15.

Бетонную смесь уплотняют глубинными, поверхностными или навешиваемыми на опалубку наружными вибраторами. Шаг перестановки глубинного вибратора не должен превышать 1,5 радиуса его действия, который зависит от подвижности бетонной смеси, степени армирования, других факторов и уточняется визуально.

VI.2.16. Характеристика бетонных смесей дли транспортировки по трубопроводам

Поверхностное вибрирование с помощью виброреек, вобробрусьев и поверхностных площадочных вибраторов осуществляется для конструкций, толщина которых не превышает 250 мм. Рекомендуемая частота поверхностного вибрирования 2800—6000 кол/мин, амплитуда соответственно 0,5—0,2 мм. Скорость перемещения вибратора 0,5—1 м/мин.

Наружное вибрирование применяют самостоятельно, а также в дополнение к глубинному для вертикальных тонкостенных конструкций, в местах насыщенных арматурой.

При бетонировании массивных защитных конструкций АЭС, насыщенных арматурой, и повышенных требованиях по плотности и однородности используют высокоподвижные бетонные смеси с осадкой конуса 18—24 см. Уплотнение осуществляется гравитационно, без вибрации.

Выдерживание бетона и уход за ним осуществляется в соответствии с проектом и СНиП III-15-76. В жаркое время поверхность свежеуложенного бетона покрывают брезентом, мешковиной, слоем опилок, песка, которые поддерживают во влажном состоянии до достижения бетоном прочности 50—70 % проектной. Если поверхность не предназначена для монолитного контакта с бетоном или раствором, в качестве покрытия можно использовать эмульсии на основе битумов и других материалов. Движение людей по забетонированным конструкциям, установка на них лесов, опалубки допускается при достижении бетоном прочности не ниже 1,5 МПа.

Контроль качества бетона заключается в проверке соответствия его физико-механических характеристик требованиям проекта. Прочность при сжатии, водонепроницаемость, морозостойкость бетона следует проверять на контрольных образцах, изготовленных из проб бетонной смеси, отобранных после ее приготовления на бетонном заводе, а также непосредственно на месте бетонирования. Остальные характеристики определяют на образцах, отобранных на бетонном заводе.

Основные испытания затвердевшего бетона в лаборатории проводят в соответствии со следующими нормативами: испытание прочности по ГОСТ 10180—78, морозостойкости —по ГОСТ 10060—76, плотности, влажности, водопоглощения, пористости, водонепроницаемости — по ГОСТ 12730.0—78; 12730.1—78—12730.5—78, ускоренное определение прочности на сжатие —по ГОСТ 22783—77. Неразрушающие методы определения прочности бетона в конструкции приборами механического действия (по отскоку и пластической деформации, молотком Кашкарова, отрывом, скалыванием ребра) — по ГОСТ 22690.0—77; 22690.1—77—22690.4—77. Контроль прочности должен проводиться статистическим методом с определением показателей однородности по ГОСТ 18105.0—80; 18105.2—80.

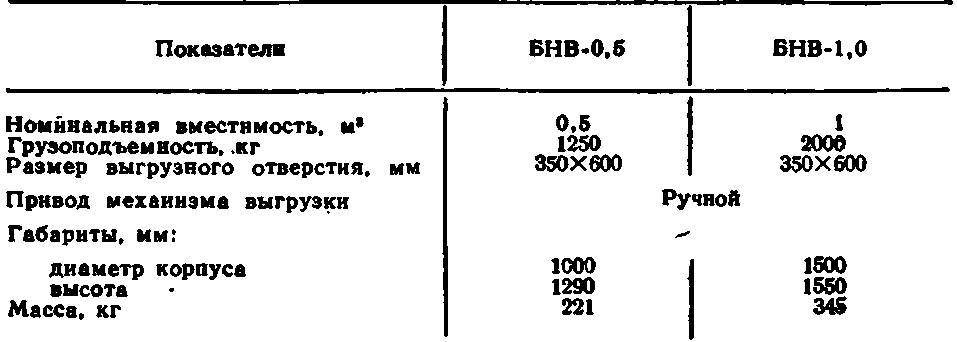

V1.2.17. Поворотные бункеры с вибратором ИВ-70 А (БПВ) конструкции ЦНИИОМТП

При использовании поворотных и неповоротных бункеров с вибратором конструкции ЦНИИОМТП (табл. VI.2.17, VI.2.18) перегрузка бункера не должна превышать 5 %, номинальная возмущающая сила вибратора — 1960 Н.

VI.2.18. Неноворотные бункеры с вибратором ИВ-70А(БНВ) конструкции ЦНИИОМТП

Для отапливания крупного заполнителя при бетонировании различных покрытий до их заглаживания применяют каток конструкции ЦНИИОМТП:

350

![]()

Для разравнивания бетонной смеси при бетонировании монолитных конструкций применяют разравниватель конструкции ЦНИИОМТП:

![]()

При вибровакуумировании бетона удаляют излишки воды (до 30 %), что дает возможность применить более пластичные удобоукладываемые бетоны с осадкой конуса 8—10 см. После вакуумирования можно приступать к отделке бетонной поверхности без перерыва для схватывания бетона. Сначала производят затирку поверхности бетона затирочной машиной с диском диаметром 800 мм, а спустя 3—4 ч шлифование машиной с лопастями (лопатками) при необходимости — с железнением поверхности.

Комплект оборудования, приспособлений и инструмента для устройства бетонных полов методом вакуумирования включает в себя вибрирующую балку, вакуумный агрегат, отсасывающий мат, заглаживающую машину, направляющие, скребки гладилки.

Для работ могут быть применены: двухбалочная виброрейка (частота колебаний 2800 в 1 мин, скорость движения 1 м/мин, возмущающая сила 500 кг, масса 85 кг), вакуумный агрегат с отсасывающим матом производительностью 2 м3/мин, заглаживающая машина производительностью 150 м2/ч.