При сооружении градирен следует руководствоваться СН374-67 «Указания по возведению монолитных железобетонных промышленных труб и башенных градирен» и проектом производства работ.

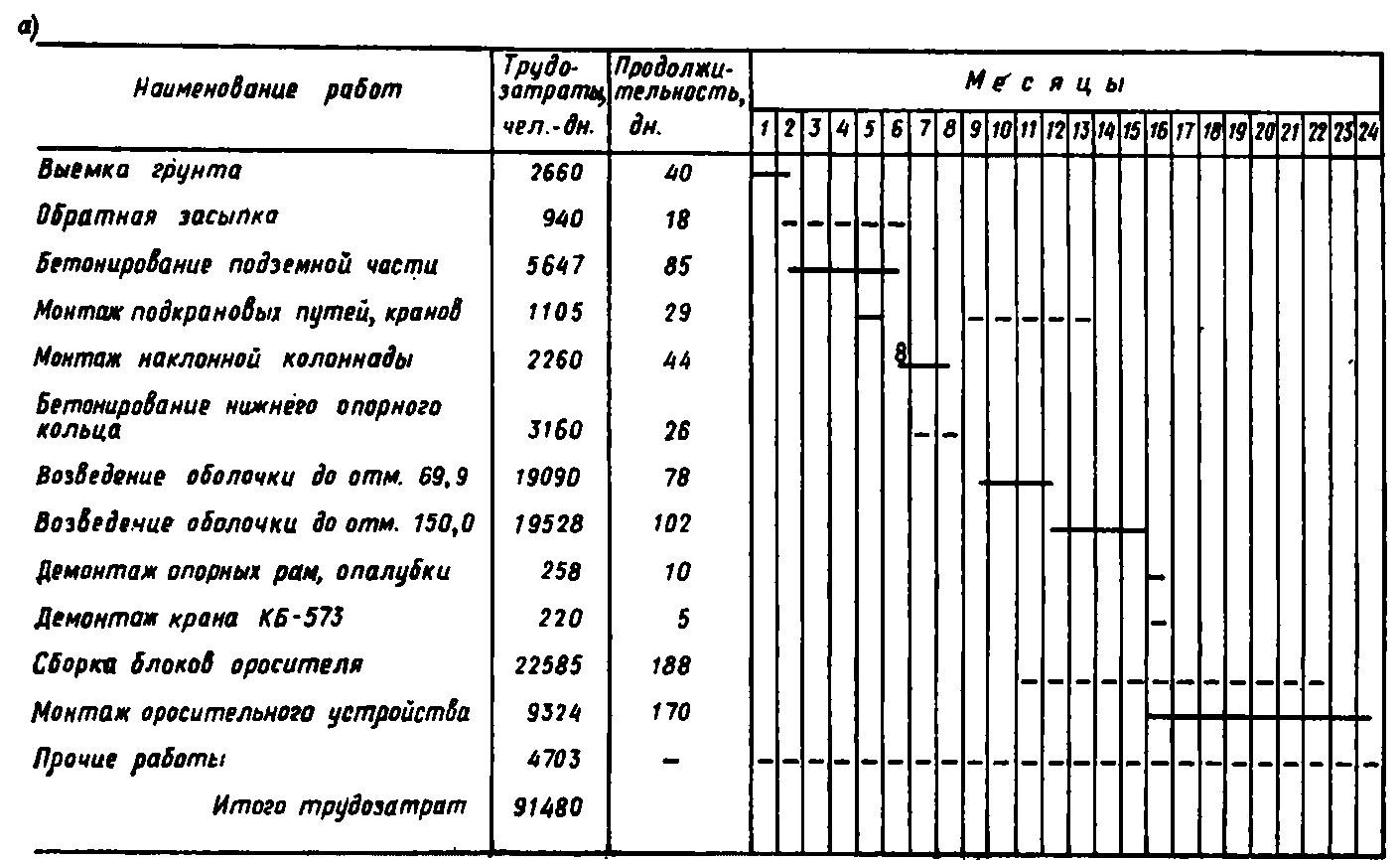

При строительстве градирен целесообразно все строительно-монтажные работы проводить с помощью специализированных организаций. Сводные графики производства строительно-монтажных работ при сооружении градирен площадью орошения 9200 м2 приведены на рис. VI.5.1.

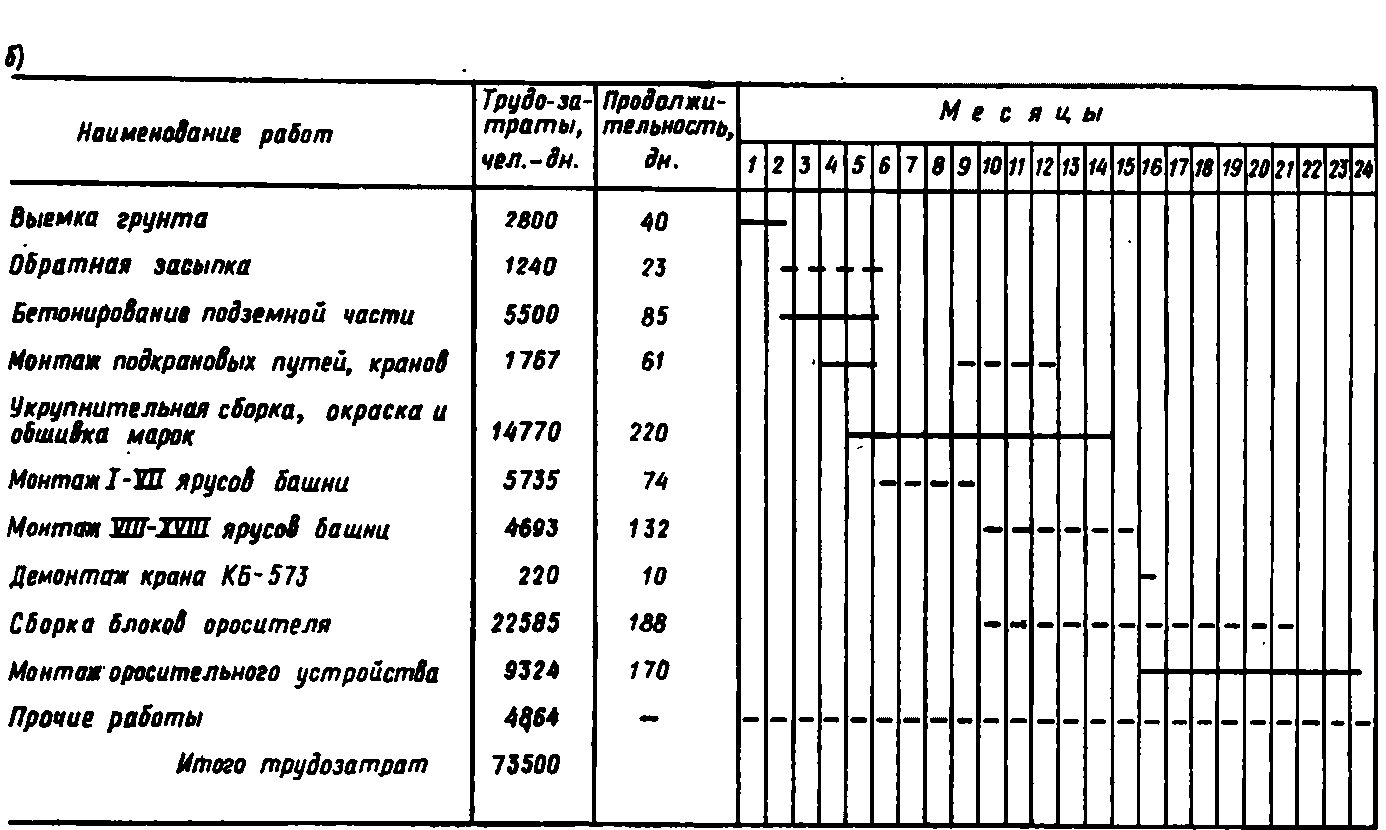

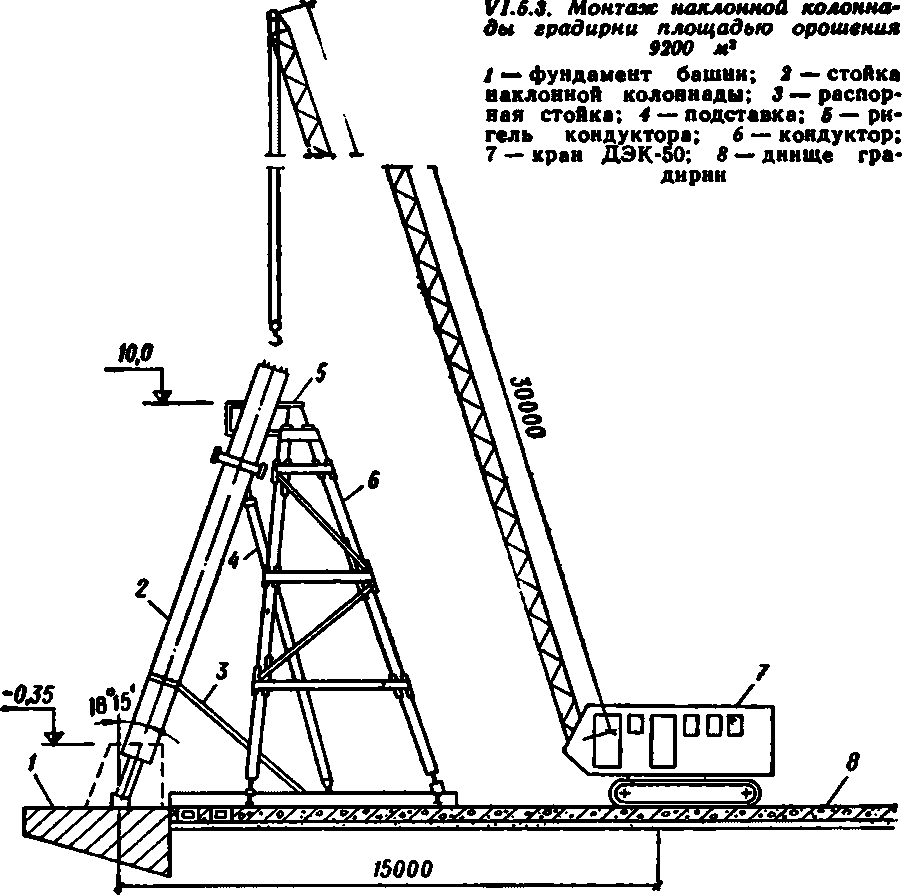

При проектировании стройгенплана сооружения градирен (рис. VI.5.2) следует предусмотреть обеспечение строительства, водой, паром, электроэнергией от общеплощадочных сетей. Опасная зона вокруг градирни должна быть ограждена. Проезды и проходы защищают навесами. На стройгенплане предусматривают площадки для хранения и укрупнительной сборки подмостей, опалубки, монтажных кранов, а для каркасно-обшивных градирен площадки для укрупнительной сборки, окраски и обшивки монтажных марок, проезды для их транспортировки.

При сооружении градирен котлован разрабатывают в два яруса. Первый ярус разрабатывают до отметки низа днища водосборного бассейна, второй — до отметки заложения фундамента башни. Для производства земляных работ в настоящее время используют экскаваторы с ковшами объемом 0,5—1 м3 в комплекте с автосамосвалами. Как показали расчеты Новосибирского филиала института Оргэнергострой, оптимальной схемой производства земляных работ является использование скреперов с ковшами объемом около 9 м2 в комплекте с бульдозерами для зачистки дна. Трудозатраты при этом сокращаются на 20—30 %.

Под фундаменты башен и днище бассейна укладывают бетонную подготовку толщиной 100 мм из бетона М 50—100. Бетонную смесь подают автосамосвалами. На поверхность бетонной подготовки наносят слой литой асфальтовой мастики толщиной 15 мм. Поверх гидроизоляции на подкладках устанавливают и связывают отдельные стержни арматуры.

V1.5.1 Календарные графика строительства градирен площадью орошения 9200 м: а — с железобетонной башней; б — с каркасно-обшивной башней

V1.5.2. Объектный стройгенплан сооружения градирни площадью орошения 3200 м* с железобетонной башней:

1 — контора участка: 2 — бытовые помещения; 3 — материальный склад; 4, 5 — площадки складирования эстакады и монтажных подмостей; 6 — арматурный двор; 7 — склад запчастей; 3 — склад механизмов; 9, 10 — площадки складирования в укрупнительного монтажа скользящей опалубки; 11 — мастерские; 12 — площадка складирования крана КБ-160.1; 13 — циркуляционные водоводы; 14 — центральная насосная; 15 — временная автодорога; 16 — башня градирни; 17 — кран КБ-160.1; 18 — защитный навес над монтажным проездом; 19 — временное водоснабжение; 20 — бетононасосы В РА-250; 21 — бетоноводы; 22 — ограждение опасной зоны; 23 — временное электроснабжение; 24 — трансформаторные подстанции КТП-630; 25 - промливневая канализация; 26 — временная теплотрасса: 27 — временный телефон

При возведении подземных частей градирен используют, как правило, гусеничный кран ДЭК-251 или другой мобильный кран. Бетонирование производят в бадьях или автосамосвалами. Рекомендуется также использование бетоноукладчиков. Вначале бетонируют центральную часть днища и кольцевой фундамент со стенкой бассейна, затем — остальную часть днища бассейна. Кольцевой фундамент градирни разбивают на захватки длиной 15—20 м, разделенные рабочими усадочными швами шириной 150—200 мм с применением металлических сеток, без разрыва рабочей арматуры. Днище бассейна также разбивают на отдельные блоки бетонирования площадью до 150 м*.

Для бетонирования кольцевого фундамента применяют инвентарную разборную щитовую опалубку. Трудозатраты на опалубочные работы при возведении фундаментов составляют 30—35 % общей трудоемкости работ. Институтом Оргэнергострой (а. с. № 503044 и 600275) предложена щитовая несъемная (замоноличиваемая) опалубка для возведения железобетонных конструкций градирен. Тонкостенные щиты опалубки из армоцементных плит имеют ступенчатую выемку «в четверть» на ребрах, что позволяет сопрягать щиты между собой внахлестку. Такая несъемная опалубка может выполнять функции гидроизоляционного покрытия.

В стенке кольцевого фундамента градирен с железобетонной башней оставляют штрабы для установки наклонной колоннады. Оставляют также 1—2 проема для въезда в градирню.

Вибрирование производят глубинными и поверхностными вибраторами. Усадочные швы бетонируют после набора старым бетоном 25 % прочности и после промывки швов.

Гидроизоляцию наружной поверхности фундамента производят горячим битумом за 2 раза. После этого наружные пазухи засыпают бульдозером и утрамбовывают. Затем нулевой цикл сдается под монтаж башни. Иногда днище бетонируют после сооружения башни.

Гидроизоляцию днища холодной асфальтовой мастикой или бризолом, а также бетонную стяжку по гидроизоляции и бетонирование проездов осуществляют после сооружения башни и оросительного устройства.

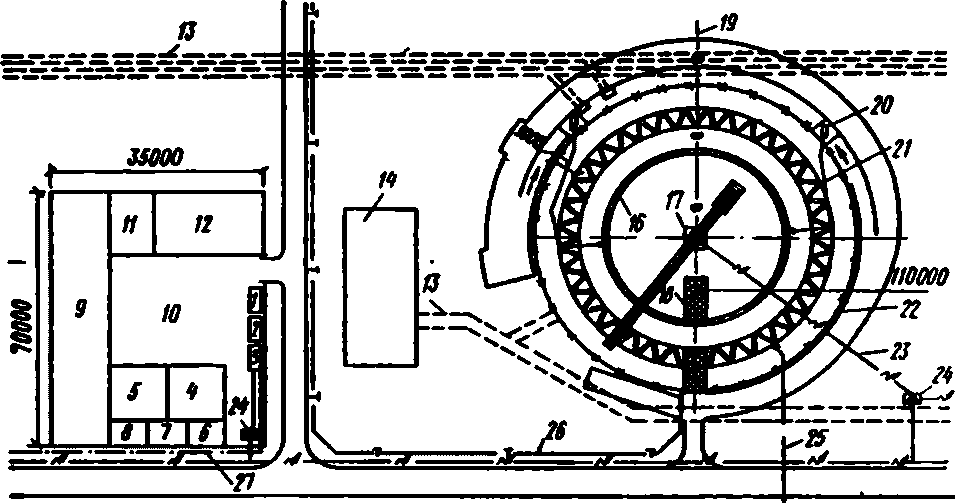

Перед возведением монолитных железобетонных башен градирен монтируют наклонную колоннаду и нижнее опорное кольцо. Перед монтажом наклонной колоннады из отдельных сборых железобетонных колонн к закладным деталям штраб фундамента и выпускам арматуры колонн приваривают монтажные марки. Железобетонные стойки колоннады соединяют попарно при помощи кондуктора-захвата, обеспечивающего вместе со шпренгель-стойкой заданный уклон колонн в пространстве. Установку колонн в козлах производят гусеничным краном ДЭК-251 или ДЭК-50.

К смонтированной колоннаде приваривают металлические балки, к которым крепят щиты металлической инвентарной опалубки нижнего опорного кольца и подмости.

Возможно также применение инвентарной металлической решетчатой эстакады с подмостями, на которую устанавливают металлическую опалубку нижнего опорного кольца. На эту эстакаду опираются также верхние концы стоек при монтаже колоннады.

Штрабы фундамента после монтажа колоннады очищают пескоструйным аппаратом и замоноличивают бетоном М 300, В-8, Мрз 300. Выпуски арматурных сборных железобетонных колонн вверху жестко соединяют с арматурой нижнего опорного кольца.

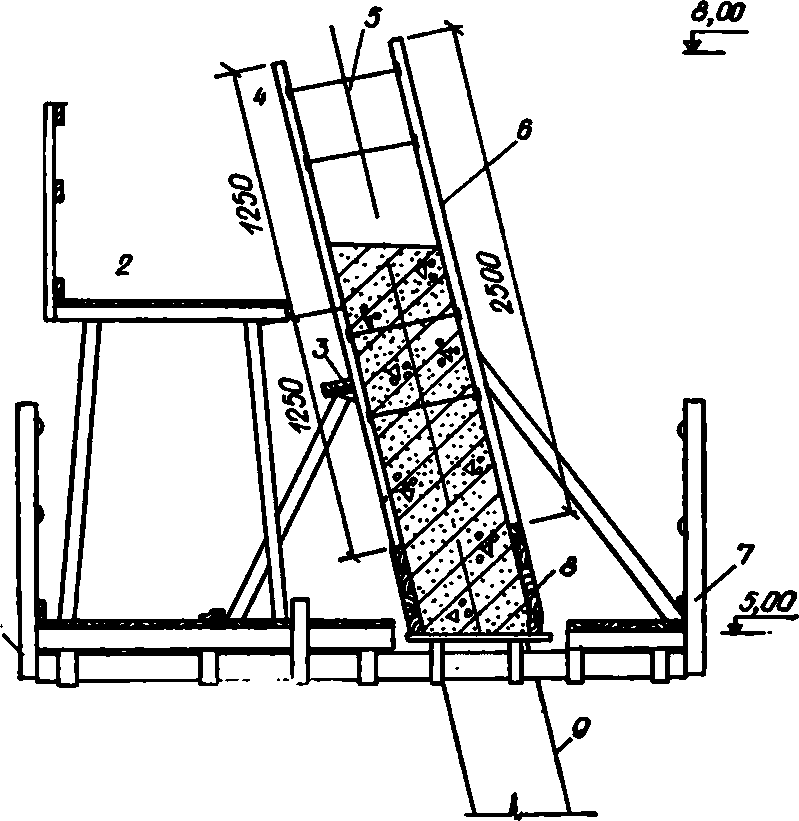

Наклонную колоннаду градирни площадью орошения 9200 ми монтируют отдельными колоннами массой около 20 т. До монтажа колонн на растворе выставляют цоколь колонны, задающий проектный уклон. Колонну устанавливают краном ДЭК-50 в гнездо цоколя и опирают на ригель кондуктора (рис. VI.5.3). Подставку под нижнее опорное кольцо устанавливают посередине пролета. Затем устанавливают распорную стойку и выверяют положение колони.

Кольцевое и меридиональное армирование нижнего опорного кольца осуществляют отдельными стержнями длиной 8—12 м. Стыки стержней выполняют внахлестку. Соединение стержней кольцевой и меридиональной арматуры производят электроприхватка мн. Бетонирование нижнего опорного кольца ведут, как правило, в два яруса (рис. VI.5.4).

При выполнении нижнего опорного кольца в сборном железобетоне наклонную колоннаду монтируют укрупненными блоками, состоящими из соединенных попарно стоек. Для обеспечения геометрической неизменяемости блока нижние концы стоек соединяют временной распоркой, а арматуру верхних концов стоек соединяют сваркой и замоноличивается. После установки и раскрепления блоков колоннады устанавливают ригели нижнего опорного кольца, которые соединяют с колоннами при помощи накладок. Между собой ригели соединяются выпусками арматуры. Выпуски имеются также по верхней грани ригелей и служат для соединения с арматурой башни.

В 1950—60-х гг. для возведения монолитных железобетонных башен градирен применялись леса, собираемые из газовых труб. Соединяли трубы инвентарными хомутами в пространственную решетку. Периферийная часть лесов могла разбираться по мере увеличения высоты центральной части.

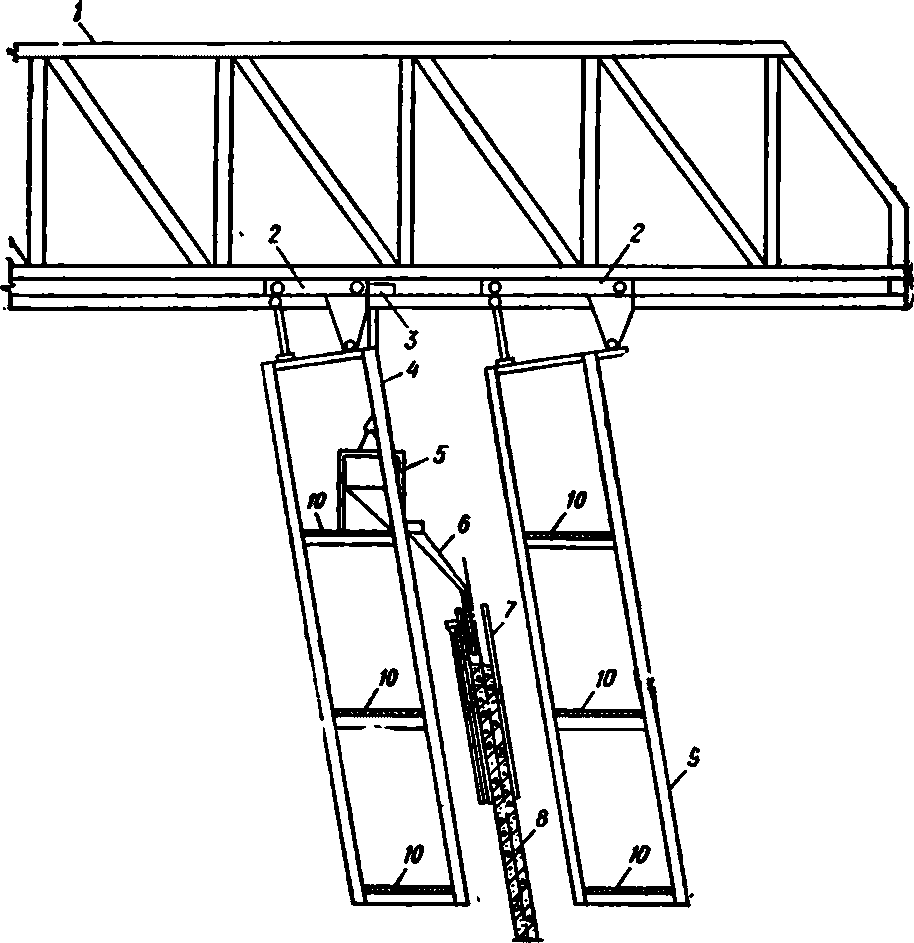

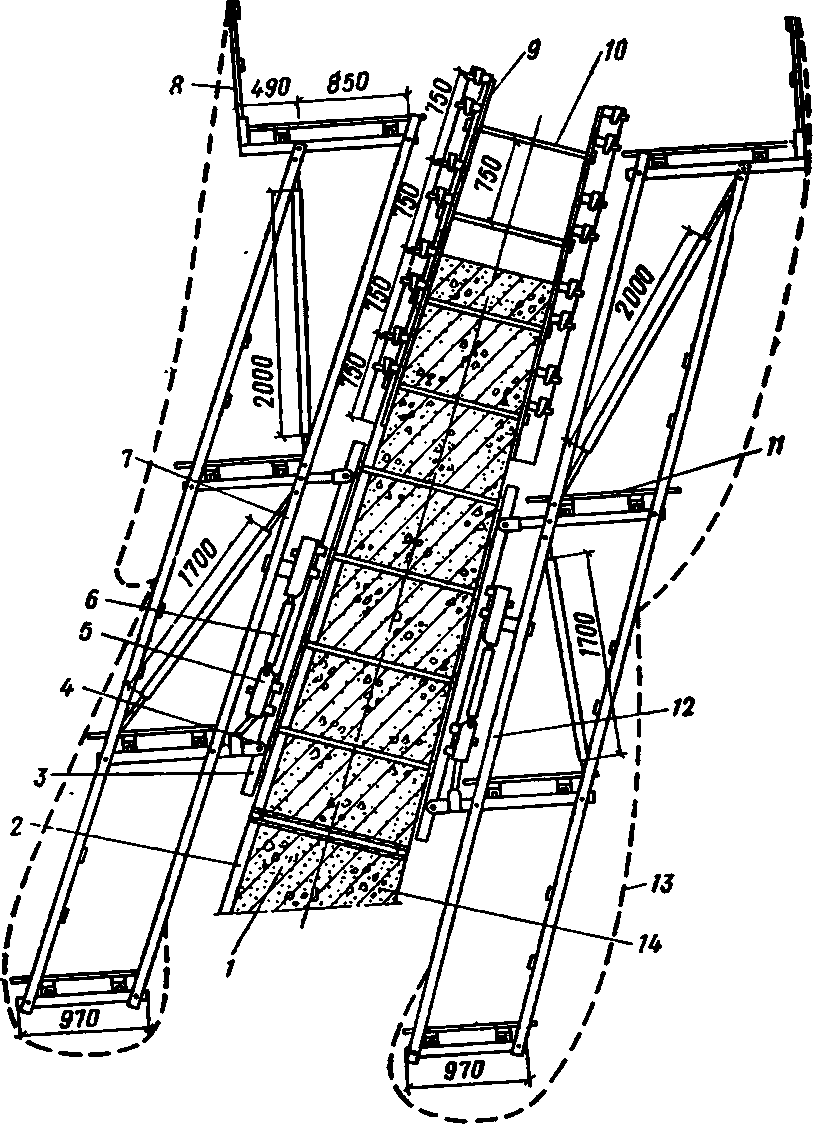

V1.5.4. Бетонирование нижнего опорного кольца оболочки градирни площадью орошения 3300 м:

1 — инвентарная эстакада; 2 —подмости; 3 — кружало; 4 — щиты внутренней опалубки; 5 —стяжки; 6 — щиты наружной опалубки; 7 — настил; 8 — доборные деревянные элементы опалубки; 9 — наклонная колоннада.

В 1960—70-х гг. для сооружения монолитных железобетонных башен применяли специальные крановые агрегаты. Для возведения башен градирен площадью орошения до 1600 м используют Т-образный двухконсольный крановый агрегат «442» (рис. VI.5.5), состоящий из опорной части, башни и двух стрел грузоподъемностью по

2,8 т и с вылетом до 25 м. Каждая стрела оснащена грузовым крюком и люльками, с которых ведутся работы по возведению оболочки. При подращивании секции крана выдвигаются лебедкой грузоподъемностью 5 т. Материалы подаются при помощи крюков на стрелах.

V 1.6.6. Схема бетонирования оболочки градирни с помощью двухконсольного крана:

1 — телескопическая стрела крана; 2 — каретки люлек; 3 — грузовая каретка;

4 — внутренняя подвесная люлька; 5 — вибробадья; 6 — вибролоток; 7 — переставная опалубка; 8 — оболочка градирни; 9 — наружная подвесная люлька;

10 — рабочий настил

Для сооружения градирен площадью до 4000 м2 применяют агрегат «640», который состоит из двух независимых башенных кранов, передвигающихся внутри градирни по кольцевому однорельсовому пути. По стрелам кранов передвигаются грузовые каретки грузо- подъемностыо 3 т и люльки. Подращивание башен осуществляется специальными кранами, установленными на стрелах. При необходимости используют только половину агрегата "640" с соответствующим удлинением срока работ.

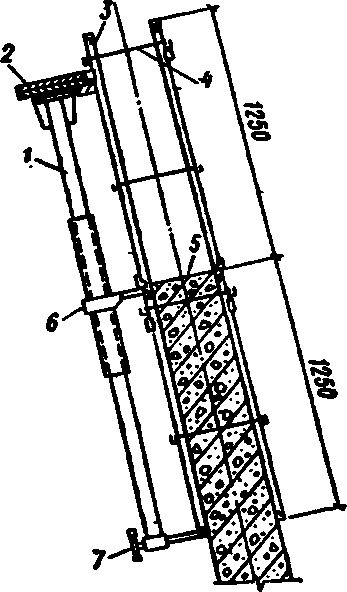

При использовании крановых агрегатов применяют металлическую инвентарную опалубку из мелкоразмерных щитов высотой 1,25 м (рис. VI.5.6). Щиты укрупняют в блоки при помощи штанг с кружалами. Бетонная смесь подается самосвалом в вибробункер, установленный внизу градирни, а затем в вибробадье подается наверх, откуда поступает в вибролоток. Каждый ярус (высотой 1,25 м) бетонируют слоями: первый слой высотой 0,2 и последующие — до 035 м. Уплотнение проводят глубинным вибратором со штангой или гибким шлангом.

Инвентарная переставная опалубка для бетонирования оболочки градирни: 1 — направляющая штанга; 3 — кружальная доска; 3 — щиты опалубки; 4 — скрутки; 5 — рабочий шов бетонирования; 6 — крепление штанги; 7 — регулировочный винт

По окончании возведения башни внутреннюю поверхность торкретируют. Демонтированные конструкции крановых агрегатов и опалубки удаляют через монтажный проем.

Недостаток крановых агрегатов — узкий фронт работ по возведению башни, что приводит к увеличению сроков строительства башни до 1,5—2 лет, а также большая масса и стоимость самих крановых агрегатов.

В настоящее время для возведения железобетонных оболочек башен градирен площадью орошения 1600 м применяют самоподъемные подмости СПГ-1600, разработанные институтом Гидроспецпроект. При установке подмостей их направляющие стойки крепят к закладным деталям нижнего опорного кольца. Одновременно устанавливают соединительные щиты. На направляющей стойке монтируют каретку механизма перемещения. Затем устанавливают секцию подмостей. Сверху на направляющие одевают ролик с обоймой и крепят к раме. Монтируют также центрирующие ролики, присоединяют гидроцилиндр гидросистемы, монтируют гидравлическое оборудование и электрическую часть.

В зимних условиях для гидросистемы следует использовать трансформаторное масло. Гидросистему испытывают на давление 9 МПа. Перед началом работ производят пробный подъем подмостей по отдельным участкам.

Арматура и другие материалы подаются башенными кранами КБК-250 или КГ-160.1, установленными снаружи градирни.

После приемки опалубки устанавливают первые, ярусы арматуры. Вначале к выпускам арматуры из нижележащих слоев крепят сварные пространственные маячные каракасы. К ним вязальной проволокой присоединяют отдельные стержни кольцевой арматуры. Меридиональную арматуру также устанавливают отдельными стержнями. Стыки стержней выполняются внахлестку с перепуском на 40— 50 диаметров.

После установки арматуры крепят очередной ярус направляющих стоек с соединительными щитами (высотой 1,25 м). Расстояние между наружными и внутренними щитами фиксируется через 625 мм по высоте и через 9° по окружности анкерами, проходящими через оболочку насквозь. С помощью кружальных брусьев устанавливают рядовые и конечные щиты опалубки (рис. VI.5.7). Во избежание прилипания бетонной смеси щиты смазывают машинным маслом.

Бетонную смесь укладывают послойно с помощью лотков, опирающихся на направляющие стойки опалубки. Бетон укладывают на высоту одного яруса (1,25), после чего подмости поднимают на 1 ярус.

При подаче масла в гидроцилиндр происходит подъем секций на 1 шаг (250 мм), затем подтягивание нижней каретки механизма подъема. Одновременно в работе находятся 2 яруса щитов опалубки и 3 яруса направляющих стоек. Нижний ярус стоек и щитов разбирают и подают вручную на верхний настил подмостей через проем в нем, после чего устанавливают опять.

Для обеспечения необходимой кривизны оболочки в меридиональном направлении изнутри используют направляющие стойки несколько большей длины, чем снаружи,

По мере сокращения радиуса оболочки удаляют лишние рабочие щиты опалубки и доски настила и опускают в поддонах на стройплощадку.

V/.5.7. Крепление подъемно-переставной опалубки для подмостей СПГ:

1 — направляющая стойка; 2 — перекладина; 3 — соединительный щит опалубки; 4 — клин; 5 — кружало; 6 — рядовой щит опалубки; 7 — анкер; 8 — бобышка; 9 — центральный (регулирующий) щит; 10 — оболочка градирни

С внутренней стороны оболочка производят гидроизоляцию торкретбетоном с добавкой мылонафта (0.8 % массы цемента).

Институт Гидроспецпроект разработал также проект производства работ по возведению оболочки башни градирни площадью орошения 3200 м с помощью самоподъемных подмостей СПГ-3200. Их конструкция аналогична конструкции подмостей СПГ-1600. Фиксирующие анкеры устанавливают через 6° по окружности оболочки.

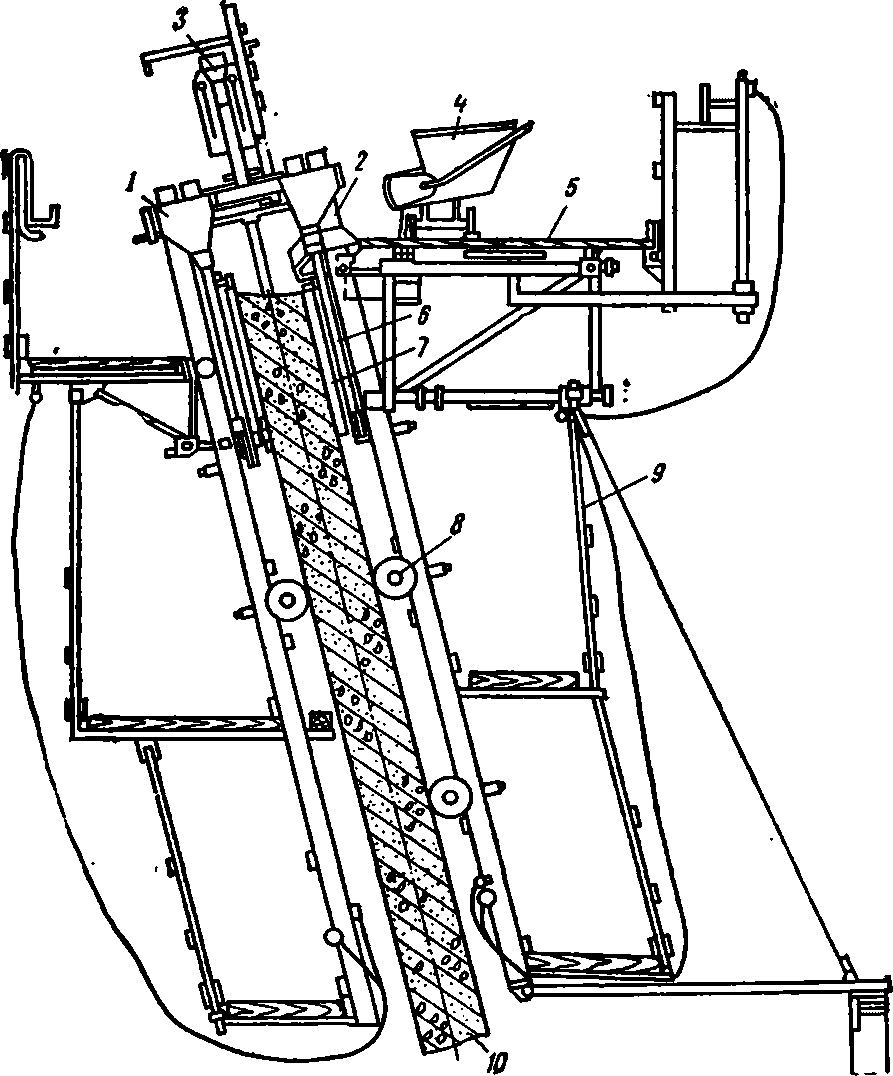

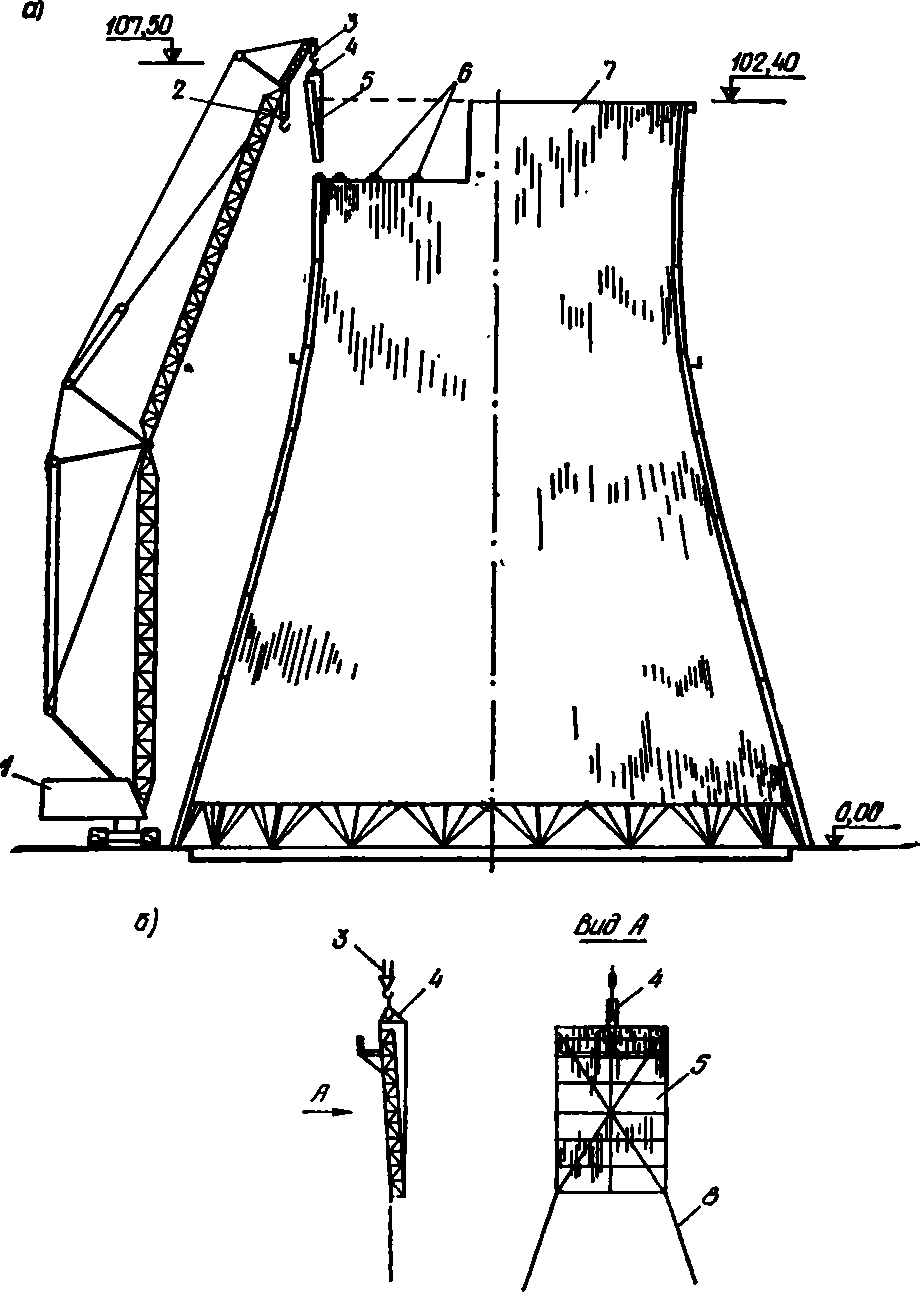

Один из наиболее прогрессивных методов строительства железобетонных башен градирен — возведение оболочки башни в скользящей опалубке (рис. VI.5.8). Всесоюзное объединение Гидроспецстрой освоило строительство башен градирен площадью орошения 3200 м в скользящей опалубке производства ГДР. С помощью комплекта ополубки достигнут темп производства работ, составляющий 2—3 башни в год на один комплект при сроках бетонирования одной оболочки около месяца. Использование опалубки обеспечивает высокое качество работ. При этом отпадает необходимость торкретирования. Недостаток метода — повышенный расход бетона, так как толщина оболочки должна быть не менее 160—170 мм (против 140 мм при использовании переставной опалубки).

V1.5.8. Схема скользящей опалубки для возведения монолитной железобетонной башни градирни площадью орошения 3200 м:

1 — домкратная рама; 2 — внутренняя стойка рамы; 3 — домкрат; 4 — раздаточная тележка; 5 — рабочая площадка; 6 — опалубочная рама; 7 — опалубка; 8 — опорные катки; 9 — подвесные подмости; 10 — бетон оболочки

Оборудование опалубки состоит из 104 домкратных рам, наружного кольца жесткости, наружной и внутренней рабочих площадок, наружных и внутренних подвесных подмостей, неподвижных и свободных щитов опалубки, гидросистемы подъема опалубки, гидросистемы стягивания опалубки, механизма регулирования толщины стенки, механизма регулирования угла наклона рам. На щитах опалубки устанавливают геометрически изменяемые параллелограммы («ножницы»), которые при изменении диаметра оболочки обеспечивают захождение соседних щитов друг за друга.

Скользящую опалубку монтируют краном ДЭК-251 с днища градирни. Укрупнительную сборку проводят на специальной площадке. На нижнем опорном кольце предварительно монтируют консольные подмости. После установки арматуры первого яруса и домкратных стержней устанавливают домкратную раму с неподвижными щитами опалубки и опорными роликами. Затем устанавливают укрупненные блоки наружного и внутреннего колец рабочих площадок, к которым подвешивают трехъярусные наружные и двухъярусные внутренние подмости.

На наружные рабочие площадки укладывают кольцевой путь для транспортировки бетонной смеси в тележках. Свободные щиты опалубки устанавливают между фиксированными так, чтобы обеспечить плавное изменение радиуса окружности опалубки. Затем монтируют гидросистему, электрооборудование, водопровод и др.

В центре градирни устанавливают башенный кран КГ-160.1 для подачи материалов на рабочую площадку (рис, VI.5.9). Бетонную смесь подают бетононасосы в раздаточный бункер объемом 250 л на рабочей площадке. К месту укладки бетонную смесь развозит локомотив с двумя вагонетками. При движении локомотива следует соблюдать особую осторожность.

Бетон укладывают слоями по 0,2 м и уплотняют глубинными вибраторами. Не допускается упирать вибраторы в арматуру или опалубку. Продолжительность вибрирования на одном месте до 40 с. Во избежание прилипания бетона к щитам опалубку необходимо сдвигать каждые 8—10 мин. С каждым шагом домкрата домкратные рамы с закрепленными на них рабочими площадками и опалубкой поднимаются, как правило, на 25. мм.

При укладке бетонной смеси в скользящую опалубку ее уровень должен быть ниже верхнего края опалубки не менее чем на 50 мм Как правило, опалубку заполняют на % ее высоты.

Подъем домкратных рам обеспечивается гидродомкратами, использующими давление масла в гидросистеме 16 МПа. Одновременно гидроцилиндрами плавно изменяют диаметр и толщину оболочки, угол наклона скользящей опалубки. Соблюдение проектного угла наклона стенки оболочки на каждой домкратной раме обеспечивается тремя парами регулировочных роликов, которые обслуживаются с подмостей.

Поверхность бетонной оболочки обрабатывают с подвесных подмостей. При этом бетон заглаживают и поливают.

VI.5.9. Схема производства работ при возведении оболочки градирни площадью орошения 3200 м в скользящей опалубке: 1 — наружное кольцо подмостей; 2 — внутреннее кольцо подмостей; 3 — кран КВ-160.1; 4 — оболочка градирни

Оптимальная средняя скорость движения скользящей опалубки при температуре воздуха 10—20° С около 15 см/ч. При отрицательных температурах воздуха бетонирование в скользящей опалубке не производят.

При перерывах в работе обсадные трубы домкратных стержней вращают во избежание прилипания к бетону. Если перерыв был запланирован, то в последние порции бетонной смеси добавляют замедлители схватывания. При необходимости осуществляется подъем опалубки или «шаг на месте» с попеременным подъемом или опусканием опалубка, а также отрыв щитов от поверхности бетона. После перерывов в работе следует очистить внутренние поверхности опалубки от раствора, прочистить рабочий шов, не заливая его цементным молоком.

После окончания бетонирования домкратные стержни, оставшиеся в теле оболочки, вытягивают. Возможен также способ попеременного опирания домкратных стержней на бобышки, оставляемые в бетоне оболочки через определенные промежутки. В последнем случае после бетонирования на высоту домкратного стержня его вынимают и устанавливают новую бобышку. Во время переопирания масса опалубки воспринимается остальными домкратными стержнями.

После окончания бетонирования оболочки демонтируют щиты опалубки, стойки опалубочных рам, кольцевой путь и др. Затем устанавливают деревянную опалубку верхнего кольца жесткости и бетонируют его при помощи крана, установленного в центре градирни. После набора бетоном 75 % прочности домкраты снимают, домкратные рамы разбирают и опускают краном вместе с подмостями.

Во время подъема опалубки необходимо постоянно вести тщательный геодезический контроль лазерами или зенит-приборами. Допускаемое изменение радиуса срединной поверхности оболочки 40 мм, отклонение толщины оболочки ±5 мм.

Для подъема рабочих на высоту используют подъемник фирмы «Алимак» с гидравлическим реечным механизмом. Число рабочих при возведении оболочки в скользящей опалубке достигает 70 чел. в смену, причем по мере возведения оболочки потребность в рабочих уменьшается.

Для нанесения светомаркировочной окраски институт Гидроспецпроект предложил краситель на основе коллоидного цементного клея. Его можно наносить по свежеуложенному бетону после выхода его из скользящей опалубки.

Для сооружения градирни в скользящей опалубке необходимо предусмотреть бесперебойное снабжение производства материалами. С целью обеспечения высокого качества работ желательно установить независимую бетоносмесительную установку производительностью до 15 м’/ч, а также заготовить до начала работ всю арматуру и закладные детали, цемент и инертные заполнители.

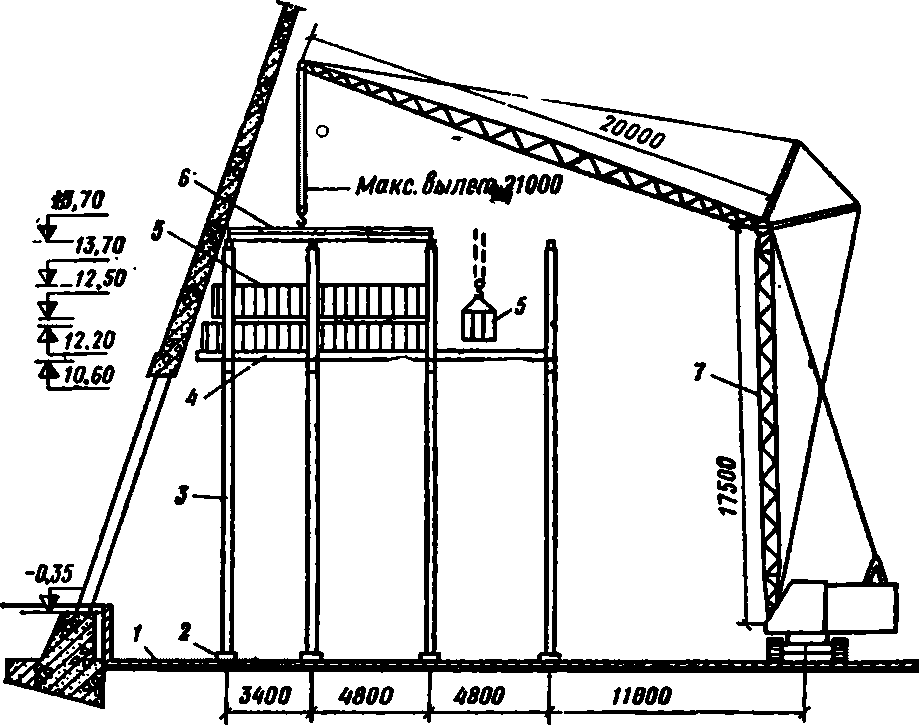

Для возведения железобетонных башен градирен высотой до 150 м используют самоподъемные подмости производства фирмы «Хохтиф» (ФРГ). Оборудование состоит из 50 пар наружных и внутренних четырехъярусных подмостей, опирающихся на возведенную часть оболочки (рис. VI.5.10). Подмости соединены между собой по периметру оболочки переходными мостиками. Таким образом с внутренней и с наружной стороны оболочки образуется четыре яруса кольцевых рабочих площадок.

VI.6.10. Схема самоподъемных подмостей для возведения оболочки градирни площадью орошения 9200 м:

1 — пластмассовая трубка с заглушками; 2 — ребро на наружной поверхности оболочки башни; 3 — направляющие шины; 4 — вилка; 5 — ползун; 6 — гидродомкрат; 7 — наружная секция подмостей; 8 — нерильное ограждение; 9 — щиты переставной опалубки; 10 — пластмассовая трубка с анкером; 11 — рабочий настил; 12 — внутренняя секция подмостей; 13 — защитная сетка; 14 — оболочка градирни

При использовании подмостей оболочка башни имеет с наружной стороны меридиональные ребра (рис. VI.5.11). В период эксплуатации башни ребра оказывают положительное действие на распределение воздушного потока, снижая ветровое воздействие на башню.

V1.5.11. Переставная крупнощитовая опалубка для возведения оболочки градирни площадью орошения 9200 м: а — крепление щитов опалубки; б — щит опалубки; в — крепление анкера к держателю опалубки; 1 — анкер: 2 — пластмассовая трубка; 3 — держатель опалубки («лизена»); 4 — фанерный щит опалубки; 5 — кружальный брус; 6 — клин; 7 — оболочка градирни

Ребра формируются за счет применения держателей опалубки («лизен»). В ребрах через 750 мм по высоте устанавливают пластмассовые трубки, остающиеся в теле оболочки. Через пластмассовые трубки пропускают стальные анкеры с резьбой, за которые крепят направляющие шины подмостей. Для каждой секции используют

три "лизены", расстояние между которыми постоянно — 1,2 м. Расстояние между секциями — переменное, зависящее от радиуса оболочки. Оси секций располагаются через 7° 12' по окружности оболочки.

При монтаже подмостей собранные секции подают краном КБк-250. -Строповку производят петлевыми удавками. Вилки и ползуны подмостей заводят за направляющие шины. Шпоры ползунов задвигают за третью перекладину направляющих шин. Затем устанавливают переменные части площадок подмостей. Щиты переменных по длине площадок с одной стороны шарнирно крепятся к секциям подмостей на болтах, с другой стороны свободно опираются. Насосные станции гидросистемы подаются краном на третий ярус подмостей, после чего подвешивают защитные сетки.

Материалы подают до отм. 46,52 м двумя кранами КБ-160.2 или КВк-250, передвигающимися внутри градирни по кольцевому рельсовому пути диаметром 36,5 м. Для механизации работ на вышележащих отметках в центре градирни устанавливают самонаращивающийся башенный кран КГ-200.1 или НВк-250 «Крайзер». Для подъема рабочих на высоту используют подъемник «Алимак».

В качестве опалубки используют листы водостойкой бакелизированной фанеры толщиной 22 мм, на которых закреплены (для жесткости) деревянные брусья. Высота щитов 750 мм. Края листов прижимаются к «лизенам» клиньями. Установку опалубки, арматуры и бетонирование ведут с верхних ярусов подмостей.

В нижней части оболочки бетонирование ведут ярусами по 0,75 м, в верхней части — по 1,5 м. По мере возведения оболочки нижние щиты опалубки снимают и переставляют наверх вручную. Опалубку, «лизены» и направляющие шины переставляют с нижних ярусов подмостей. По мере надобности щиты опалубки переменного размера опиливают бензопилами или вручную. Подъем подмостей по направляющим шинам осуществляют гидродомкратами. При этом шпоры ползунов попеременно задвигаются за перекладины направляющих шин. После снятия щитов опалубки вынимают анкеры и отверстия пластмассовых трубок забивают пластмассовыми заглушками.

Ходовые лестницы, светофорные площадки и грозозащиту монтируют по мере возведения башни. Одновременно наносят светомаркировку. Демонтаж подмостей производят краном, установленным в центре градирни. При сооружении оболочки занято до 142 рабочих в день.

При монтаже каркасно-обшивных башен градирен (рис. VI.5.12) используют блочный метод монтажа. Элементы металлоконструкций каркаса выкладывают на площадке укрупнительной сборки на шпалах внутренней стороной вверх. Собранные марки обшивают.

V1.5.12. Монтаж каркасно-обшивной башни градирни

а — общий вид; б — схема строповки; 1 — кран СКГ-1000ЭМ; 2 — основной крюк грузоподъемностью 63 т; 3 — вспомогательный крюк грузоподъемностью 10 т; 4 — строповочное приспособление; 5 — монтируемый блок каркаса, обшитый алюминиевыми листами; 6 —монтажные крестовые вставки; 7 — башня градирни; 8 — оттяжка из пенькового каната

Для пропитки волнистые асбестоцементные листы подают на пропиточную установку. Может быть использована передвижная пропиточная установка конструкции Ленинградского отделения института Теплоэлектропроект. В состав установки входят две сушильные камеры. две пропиточные ванны, выпарной котел, резервная емкость, насосы, установка для удаления воздуха, запорно-регулирующая арматура. Установка размещена на двух железнодорожных платформах. Производительность установки 100 листов в 1 сут. Стоимость пропитки 1,5—2 руб/м2.

Стыки волнистых асбестоцементных листов после крепления к каркасу стальными оцинкованными клеммерами и болтами с асбокартонными или резиновыми шайбами герметизируют холодной битумной мастикой.

На монтажные марки укрепляют монтажные лестницы, подмости в расчалки. При сборке блоков на стройбазе электростанции их доставляют к месту монтажа на специальных тележках.

Для монтажа башен градирен площадью орошения 1200—2600 м2 могут применяться гусеничные краны ДЭК-50, МКГ-100 в башенностреловом исполнении. Для монтажа более крупных башен градирен можно использовать башенный кран БК-1000, передвигающийся по кольцевым путям снаружи градирни, либо гусеничный кран СКГ-1000ЭМ. Монтаж башни градирни площадью орошения 9200 м2 может производиться двумя башенными кранами БК-1000 и краном БК-573.

Перед монтажом площадка для передвижения гусеничного крана должна быть спланирована и утрамбована.

Монтаж каждого яруса начинают с монтажа той марки, на которой размещена постоянная лестница. Наружные расчалки крепят к якорям, внутренние — к анкерным болтам в цокольной части градирни. После установки и выверки первого блока устанавливают смежный блок с приваренной в верхнем углу крестовой монтажной маркой. Временное крепление блоков осуществляют на болтах. Последнюю марку каждого яруса устанавливают с двумя крестовыми монтажными вставками..

После замыкания яруса выверяют геометрические размеры и сваривают все монтажные швы, крепящие марки между собой и с марками нижнего яруса. После этого расчалки снимают и приступают к монтажу следующего яруса. Для производства работ по монтажу и сварке используют инвентарные щиты, укладываемые на горизонтальные фермы монтажных блоков, и люльки, навешиваемые на металлоконструкции башни.

Стыки монтажных марок с алюминиевой обшивкой соединяют через паронитовые прокладки. Стыки монтажных марок с асбестоцементной обшивкой закрывают полосами оцинкованной стали. При сильном ветре (а при деревянной обшивке — в любом случае) монтажные марки каркаса должны монтироваться необшитыми.

Темп строительства каркасно-обшивных градирен составляет примерно одну монтажную марку в смену.

Для сборки блоков оросителя применяют поточные линии, включающие сверлильный станок или станок для пробивки отверстий и обрезки листов, станок сборки блоков, конвейер и кран для погрузки блоков. Деревянные детали щитов оросителя пропитывают антисептиками в заводских условиях. Щиты также собирают в блоки.

Монтаж оросительного устройства чаще всего ведется гусеничными кранами, перемещающимися по днищу бассейна (рис. VI.5.13). При этом монтаж ведут комплексно, методом «на себя». На днище устанавливают сборные железобетонные стаканные фундаменты, в которые помещают сборные железобетонные колонны. После замоноличивания стыков монтируют ригеля, образующие ребристо-кольцевую или ортогональную балочную клетку. Поверх ригелей укладывают балки, на которые устанавливают блоки оросителя. При двухъярусном оросителе второй ярус укладывают через бетонные прокладки. Для водоуловительной решетки монтируют самостоятельную балочную клетку на тех же колоннах.

Темп монтажа зависит отвисла монтажных кранов. По окончании монтажа бетонируют монтажный проем в стенке водосборного бассейна. По периметру градирни устанавливают металлоконструкции тамбура с опускными или поворотными воздухорегулирующими щитами.

VI.6.1. Башенные градирни.

Возможна установка блоков оросителя консольным опорно-поворотным мостом, который размещается над резервуаром градирни с опиранием на центральный стояк.

Основные технико-экономические показатели проектов башенных градирен приведены в табл. VI.5.1.

VI.5.13. Монтаж оросителя градирни площадью орошения 9200 м: 1 — днище водосборного бассейна; 2 — фундамент оросителя; 3 — колонны оросителя; 4 — балки оросителя; 5 — блоки оросителя; 6 — блоки водоуловителя; 7 — кран РДК-26-1