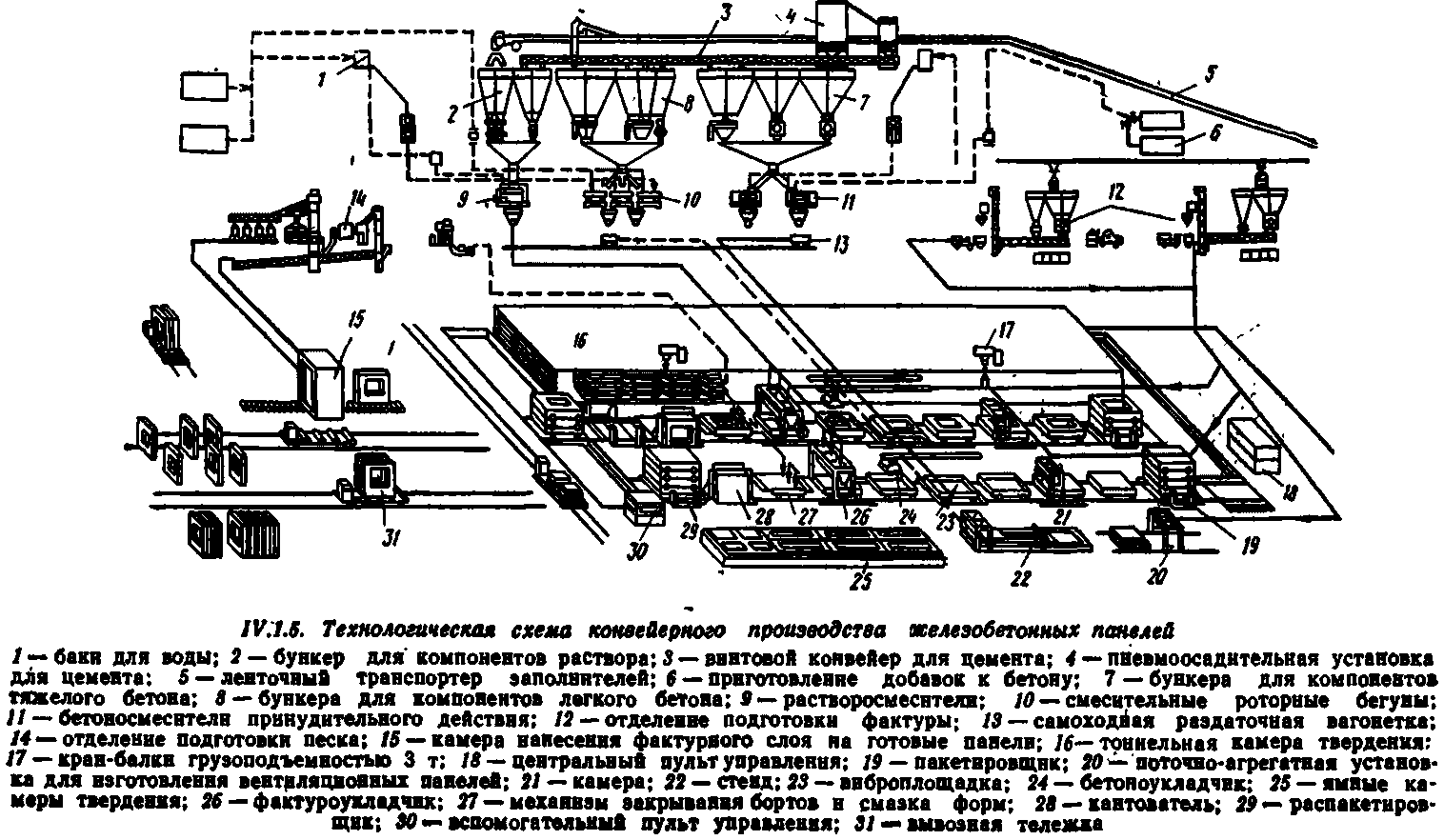

На заводах сборных железобетонных конструкций (рис. IV. 1.4) применяют схемы, приведенные на рис. IV. 1.6.—IV 1.13.

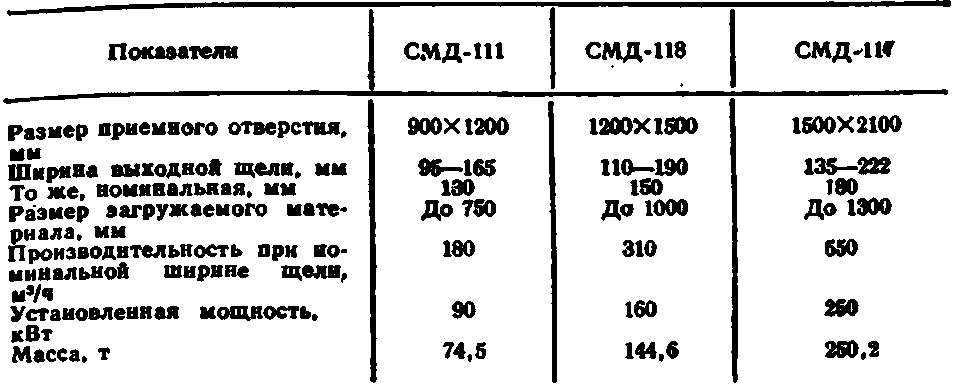

IV. 1.2. Конусные дробилки

IV. 1.3. Щековые дробилки

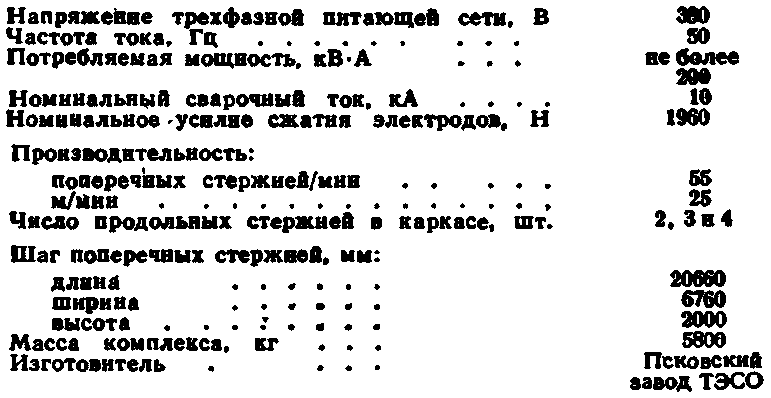

На предприятиях сборного железобетона применяют комплексы, оборудованные для сварки узких арматурных каркасов, тяжелых арматурных сеток, для переработки рулонных сеток в мерные куски и изготовления гнутых сеток.

Комплекс оборудования для сварки узких арматурных каркасов КТР-1001, УХЛ4 предназначен для электрической контактной точечной сварки (роликовой) плоских арматурных каркасов шириной 80— 450 мм из стальной проволоки диаметром 4—8 мм.

Консольный станок для сварки широких тяжелых арматурных сеток предназначен для контактной точечной сварки арматурных сеток шириной 2 м и более, массой до 300 кг.

1V.1.3. Схема завода по производству керамзитобетона:

1 — глинозапасник с приемным отделением сырья; 2 — отделение переработки сырья и формования гранул; 3 — отделение промежуточного складирования отформованных гранул; 4 — сушильное отделение; 5 — печное отделение; 6 — склад готовой продукции с отделением дробления и сортировки; 7 — система газоочистки; 8 — помещение КИП и электрощитовой.

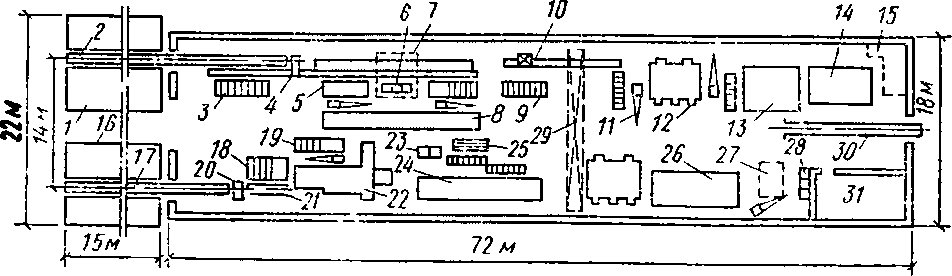

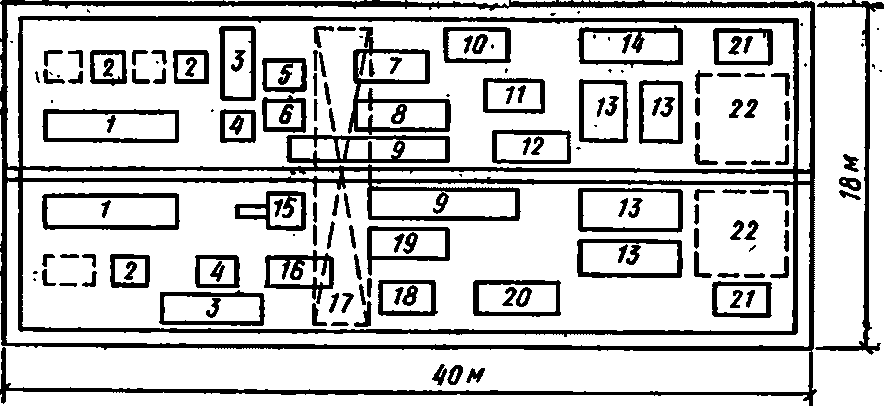

IV. 1.4. Схема завода по производству сборных железобетонных конструкций: 1 — цех железобетонных изделий № 1 с полигоном; 2 — бетоносмесительный узел при цехе № 1; 3 — склад заполнителей при цехе № 1; 4 — склад цемента при цехе № 1; 5 — склад готовых изделий при цехе № 1; 6 — цех № 2 крупных железобетонных конструкций; 7 — бетоносмесительный узел при цехе № 2; 8 — склад цемента при цехе № 2; 9 — склад готовых изделий при цехе № 2; 10 — склад заполнителей при цехе № 2; 11 — цех ячеистого бетона; 12 — склад цемента при цехе ячеистого бетона; 13 — склад готовых изделий цеха ячеистого бетона; 14 — цех армокаркасов; 15 — склад металла при цехе армокаркасов; 16 — склад готовых армокаркасов; 17 — цех шлакобетонных блоков; 18 смесительное отделение цеха шлакоблоков; 19 — склады готовых изделий цеха шлакоблоков; 20 — склад ГСМ; 21 — материальный склад; 22 — насосная станция; 23 — бытовой корпус на 150 чел; 24 — механическая мастерская; 25 — столовая; 26 — контора с проходной; 27 — закрытый склад готовой продукции; 28 — склад механической мастерской; 29 — отделение металлизации; 30 — трансформаторная подстанция; 31 — помольный цех извести; 32 — загрузочное устройство

1V.1.6. Схема поточно-агрегатного производства в унифицированных типовых пролетах

а —с двумя формовочными постами 3X12 м; б —с двумя мостовыми кранами грузоподъемностью 24 т

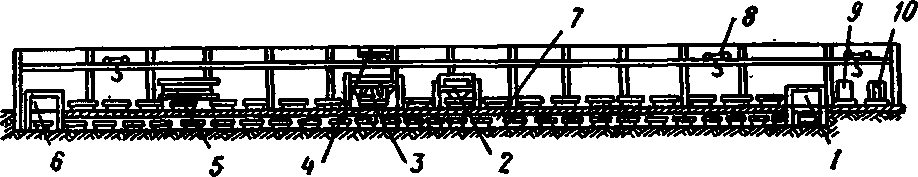

IV.17. Технологическая схема двухъярусной конвейерной линии:

1 — подъемник; 2 — раствороукладчик; 3 — керамзитобетоноукладчик; 4 — бетоновозы; 5 — затирочная машина; 6 — подъемник-снижатель; 7 — щелевая камера; 8 — краны; 9 — стенд для очистки облицованной поверхности; 10 — тележка для вывоза панелей

IV.1.8. Схема резонансной формовочной установки продольно-горизонтального вибрирования: 1 — форма; 2 — опорные элементы; 3 — узел крепления виброблока к форме; 4 — виброблок; 5 — активная масса; 6 — пружина; 7 — гайки; 8 — вибратор; 9 — сжатые болты

IV. 1.9. Схема скользящего виброштампа

а — с пружинным пригрузом: 1 — рабочий орган; 2 — вибратор; 3 — роликовые прижимы; 4 — тележка; 5 — шарнирные стойки; 6 — рама пригрузочного устройства; 7 — винтовой механизм; 8 — пружины; б — с предварительным уплотнением смеси: 1 — базовый бункер; 2 — питатель; 3 — вибронасадок; 4 — штамп; 5 — фальштамп; 6 — вибраторы; 7 — рама портала; 8 — пружины; 9 — подъемное устройство; 10 — матрица; 11 — формуемое изделие

IV. 1.10. Конструкции объемных блоков: а — сборно-монолитный блок «колпак»; б — то же, «стакан»; в — сборный блок из панелей; г — сборный блок «труба»

Установка конструкции ЦНИИОМТП дли переработки рулонных сеток в мерные куски

Производительность, сеток/ч 120

Размеры сеток, мм: ширина (наибольшая) 2900

длина (мерная) . 200—2500

Диаметр продольных стержней (наибольший), мм . . 8

Скорость правки, м/мин ...10

Линия изготовления гнутых сеток предназначена для сварки тяжелых сеток и последующей гибки их в пространственные арматурные каркасы. Линия состоит из устройства для выборки и подачи продольных стержней в сварочную машину, сварочной машины МТМ- 32У, рольганга-кантователя, рольганга-подавателя, пресса ПО-725, выходного рольганга, консольного поворотного крана, пульта управления.

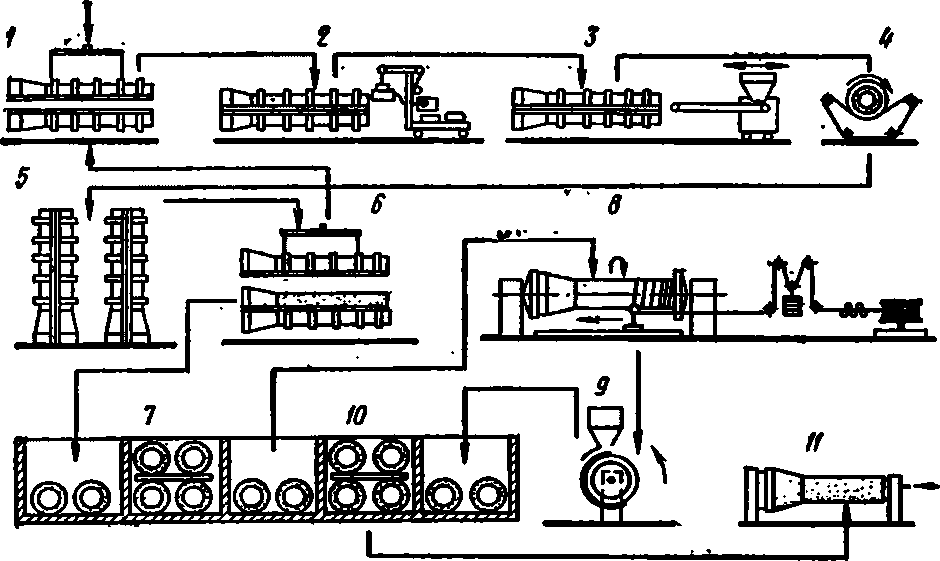

IV. 1.12. Технологическая схема производства напорных труб

1 — сборка формы; 2 — натяжение продольной арматуры; 3 — подача в форму бетонной смеси; 4 — уплотненна на центрифуге; 5 — тепловая обработка в форме; 6 — распалубка трубы; 7 — водная тепловая обработка; 8 — навивка напряженной спиральной арматуры; 9 — нанесение защитного слоя; 10 — тепловая обработка; 11 — испытание трубы

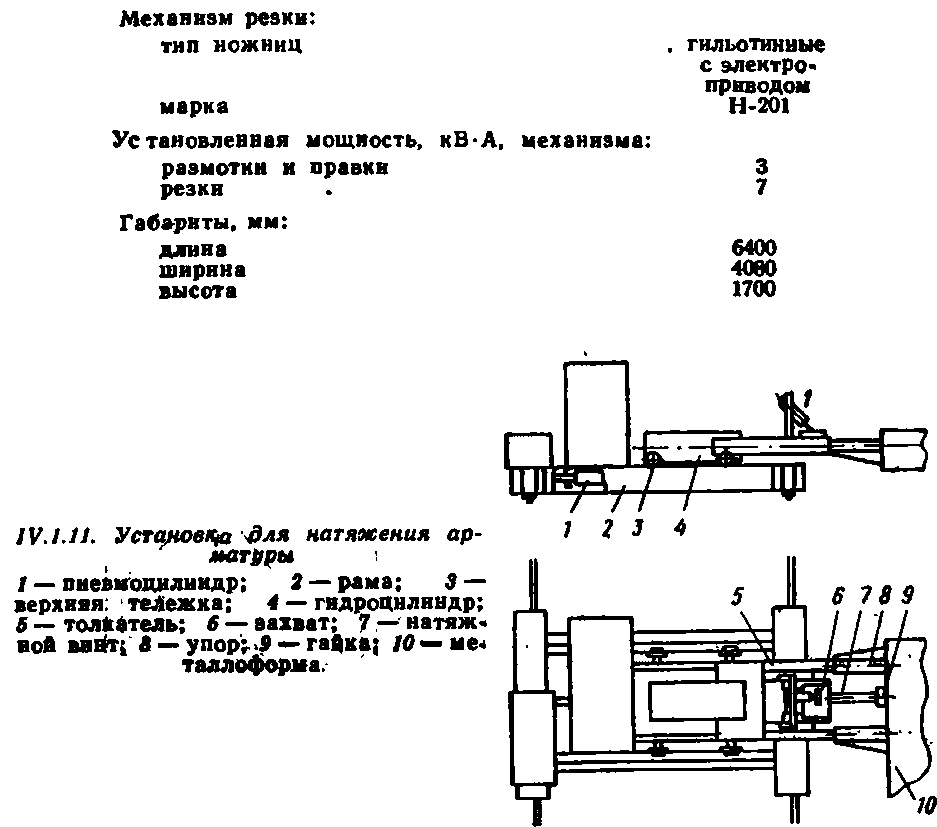

IV. 1.13. Автоматизированная линия заготовки стержневой арматуры:

1 — механизм нагрузки; 2 — механизм подачи стержней из пучка; 3 — направляющая; 4 — стыкосварочная машина; 5 — привод подачи плети; 6 — станок для резки арматуры; 7 — упор (откидной); 8 — привод подачи отрезанных стержней; 9 — рольганг; 10 — гидравлический пресс; 11 — фиксирующее устройство; 12 — кассетная стойка; 13 — механизм подачи анкерных втулок

Машины УКП Строймеханизации используют для изготовления несварных сеток и арматуры, которыми армируют железобетонные конструкции, эксплуатируемые в условиях низких температур.

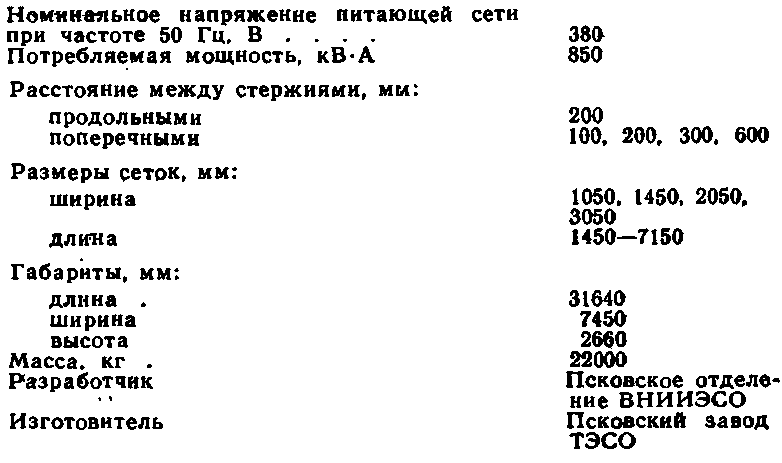

Машина точечная многоэлектродная МТМ-32УХЛ4 предназначена для электрической контактной сварки плоских тяжелых арматурных сеток унифицированного сортамента 1.410-2.

Номинальный ток в одном сварочном контуре, кА 20

Номинальное напряжение трехфазной сети, В ... 380

Номинальная частота, Гц 50

Продолжительность включения ПВ, % . . 20

Номинальная мощность одного сварочного трансформатора, кВ-А ... 200

Комплект КТМ-3201УХЛ предназначен для контактной точечной сварки унифицированных арматурных сеток серии 1-410-2 из продольных стержней диаметром от 12 до 32 мм и поперечных стержней диаметром от 8 до 14 мм. Комплект производит механизированную выборку из пакетов продольных стержней, подаваемых в загрузочное устройство краном, подачу в зону сварки продольных и поперечных стержней, сварку сеток перемещение их на заданный шаг в процессе сварки, съем сваренных сеток с машины и укладку в пакеты. Комплект включает точечную многоэлектродную машину типа МТМ-32, МТМ-32-У4, загрузочное и разгрузочное устройства, станцию управления и пульт управления.

Средняя производительность комплекта при изготовлении сеток с шагом поперечных стержней 600 мм, м/мин, при темпе работы машины:

6 стержней/мин 2,5

4 стержня/мин 1,7

Вакуум-установка "Потенциал-2" конструкции ЦНИИОМТП для водонасыщения пористых заполнителей перед приготовлением легкобетонных смесей применяют в целях повышения качества изделий. Вакуум-установка состоит из приемного бункера, вакуум-камеры с загрузочным и разгрузочным клапанами, вибросита, бака для отработанной воды, гидронасоса, вакуумного насоса, ресивера, опорной рамы, расходного водяного бака с водомерным устройством, соединительных трубопроводов с запорными клапанами и очистительными фильтрами, системы управления, и контроля.

Пористый заполнитель подается со склада инертных в приемный бункер вакуум-установки, где он дозируется объемно-весовым способом и затем загружается в герметически закрывающуюся вакуум- камеру. Вакуум-камера соединена с ресивером, в котором с помощью вакуум-насоса создается необходимое разрежение. При заданном разрежении заполнитель выдерживают в течение определенного времени, после чего при том же вакууме в камеру из расходного бака подают расчетное количество воды. По окончании заполнения вакуум-камеры водой запорный клапан перекрывает трубопровод, соединяющий ее с ресивером. Одновременно камера сообщается с атмосферой. Затем материал выгружается на вибросито, откуда остаточная вода сливается в бак для отработанной воды, а водонасыщенный пористый заполнитель поступает в расходные бункера бетоносмесительной, установки. Предварительное водонасыщение пористых заполнителей в вакуум-установке обеспечивает наиболее полное заполнение пор материала водой, что предотвращает расслоение и потери подвижности легкобетонных смесей в процессе их транспортировки и укладки.

Применение водонасыщенных в вакуум-установках пористых заполнителей обеспечивает удобоперекачиваемость легкобетонных смесей по трубопроводам.

Годовой выпуск легкобетонных смесей на водонасыщенной в вакуум-установке пористом заполнителе составляет 12 тыс. м3 (45 тыс. руб.). Изготовляет установку ЦЭКБстроймехавтоматика ЦНИИОМТП Госстроя СССР.

Механизированную установку ЦНИИОМТП применяют для изготовления тонкостенных стеклоцементных плит несъемной опалубки. Установка состоит из роликового конвейера, напыляющей станции, дозирующего узла,· подъемников для подачи металлических форм на конвейер и их съемка, а также распалубочного узла.

Производительность в зависимости от толщины плит. м2/ч . 20—40

Скорость конвейера, м/мин .. 0,2—0,8

Потребляемая мощность, кВт 6

Металлоемкость, т . . 20

Длина установки, м ... . . 21

Ширина установки, м . . 4

Численность обслуживающего персонала, чел. 5—6

Размер форм, мм . . . . . 2100X2100

Толщина плит, мм . . . . 12—20

Расход на 1 м2 плиты толщиной 15 мм, кг: цемента . 16—18

стекловолокна 0,8—0,9

Гелиокамера для тепловой обработки бетона. В гелиокамере энергия солнечной радиации преобразуется в теплоту и температура тепловой обработки бетона достигает 100° С. Экономически целесообразно применять гелиокамеры в южных районах страны: в республиках Средней Азии, на Кавказе, на юге Украины, в Поволжье.

Гелиокамера представляет собой сборно-разборную конструкцию, состоящую из теплоизолированных стен и днища, светопрозрачного ограждения и плоской крыши. Изнутри поверхность стен и днища защищена теплоотражающим экраном. Тепловая обработка осуществляется в герметически замкнутой оболочке, выполненной из листовой стали и одновременно являющейся тепловоспринимающей поверхностью.

Для подачи бетонных изделий в камеру и извлечения их после завершения тепловой обработки используется тележка. Тепловая обработка бетонных изделий не отличается от обычной и состоит из: предварительной выдержки, подъема температуры в возрастающем темпе, изотермического выдерживания при максимально допустимой температуре, охлаждения за счет отдачи тепла в окружающее пространство. Процесс изотермического выдерживания приходится на световой день и связан с интенсивным притоком солнечной радиации.

Техническая характеристика гелиокамеры

Габариты внутреннее камеры для выдерживания бетонных изделие, м:

длина . . . . 8

ширина ... 4

высота ... 2

Габариты внешней теплоизолированной камеры, м: длина . . . ... . . 8,7

ширина . . « 4,8

высота 5,1

Площадь свегопрозрачной крыши, м2. 40

Угол наклона крыши к горизонту, град . 30

Грузоподъёмность грузовой тележки, т . 30

Площадь грузовой платформы тележки, м2 20

Масса камеры, т: внешнетеплоизолированной 4,9

внутренней 2,4

Новизна технического решения конструкции гелиокамеры защищена авторскими свидетельствами № 767503, 771070. Годовой экономический эффект от внедрения гелиокамеры за счет экономии топливно-энергетических ресурсов составляет 12 тыс. руб.

IV.1.17. Главный корпус завода металлоконструкций мощностью 120 тыс. т в год:

1 — цех подготовки со складом металлопроката; 2 — цех обработки; 3 — цех сборки и сварки; 4 — цех окраски; 5 — цех обработки элементов опор ЛЭП; 6 — цех горячего цинкования; 7 — отделение комплектовки.

IV. 1.4. Энергозатраты на тепловую обработку бетона

IV.1.20. Установка для механизированного изготовления стеклоцементных опалубочных плит методом намотки: 1 — прижимной валик; 2 — рабочий барабан; 3 — стенд для рулонных стекломатериалов; 4 — лопастной питатель с цементным клеем; 5 — резиновая лопасть; 6 — тележка; 7 — поддон

IV. 1.21. Общая технологическая схема цеха приготовления ФРП-1: 1 — цистерна; 2 — транспортировочная емкость; 3 — приемная емкость со смолой; 4 — промежуточная емкость со смолой; 5 — расходная емкость со смолой; 6 — ТЭНы; 7 — расходная емкость с катализатором; 8, 11 — насос; 9 — емкость (бочка) с катализатором; 10 — гибкий шланг; 12 — фильтры; 13 — формы; 14 — смеситель; 15 — дозатор; 16 — тележка; 17 — бумага

![]()

IV. 1.22. Схема конвейерной линии по производству плитного пенопласта:

1, 2 — расходные емкости для основного и дополнительного компонента; 3, 4 — насосы НШ-10 и НШ-46; 5 — смеситель; 6 — стол подогрева компонентов; 7 — рулон бумаги; 8 — формующий транспортер; 9 — гидравлические домкраты, ограничивающие толщину плиты; 10 — узел резки плиты; 11 — готовая плита

Энергозатраты на тепловую обработку бетона приведены в табл. IV. 1.4.

На Власовском заводе Минэнерго СССР работают поточная линия изготовления брусковых железобетонных конструкций (рис. IV, 1.14).

IV.1.24. Цех трубных заготовок:

1, 16 — стеллажи приемные; 2 — рольганг для подачи в цех труб диаметром 219—630 мм; 3 — стеллаж для немерных патрубков; 4 — установка газопламенной и плазменной резки; 5 — стеллаж для немерных прутков; 6, 23 — контейнеры для деталей трубопроводов; 7 — участок зачистки торцов и кромок труб; 3 — стенд сборки трубных элементов; 9 — стеллаж промежуточный; 10 — пост автоматической сварки элементов; 11 — краны консольные поворотные; 12 — стенд сборки пространственных узлов; 13 — то же, плоских узлов; 14 — стенд сварочный; 15, 27, 28 — места для складирования арматуры; 17 — рольганг для подачи в цех труб диаметром 50—158 мм; 18 — стеллаж; 19 — контейнер для мерных патрубков диаметром 200 мм; 20 — станок для резки труб; 21 — конвейер; 22 — установка сборки и сварки криволинейных элементе; 24 — установка сварки прямолинейных элементов; 25 — стол для сварки трубовых элементов; 26 — стеллаж для полуавтоматической сварки; 29 — кран мостовой грузоподъемностью 10 т; 30 — рельсовый путь для самоходной транспортной тележки; 31 — помещение источников питания для сварки

IV. 1.25. Мастерская по изготовлению элементов трубопроводов из термопластов 1 — стеллажи для труб; 2 — пилы для резки труб на мерные отрезки; 3 — стеллажи для деталей; 4 — станки для обработки концов труб и образования отверстий; 5 — печь для нагрева труб; 6 — трубогибочный станок; 7 — приспособление для формования концов труб; 8 — приспособление для сварки деталей встык; 9 — стеллажи для элементов; 10 — приспособление для сварки детелей враструб; 11 — приспособление для сварки тройников; 12 — приспособление для сварки элементов; 13 — сборочно-сварочные стенды; 14 — стеллаж для арматуры и соединительных деталей; 15 — приспособление для гнутья труб; 16 — паровая камера; 17 — кран-балка; 18— стол для отбортовки концов труб и образования раструбов; 19 — стол для сварки деталей; 20 — стол для сварки элементов; 21 — стенды для контроля и маркировки; 22 — участки комплектации и складирования готовых трубопроводов

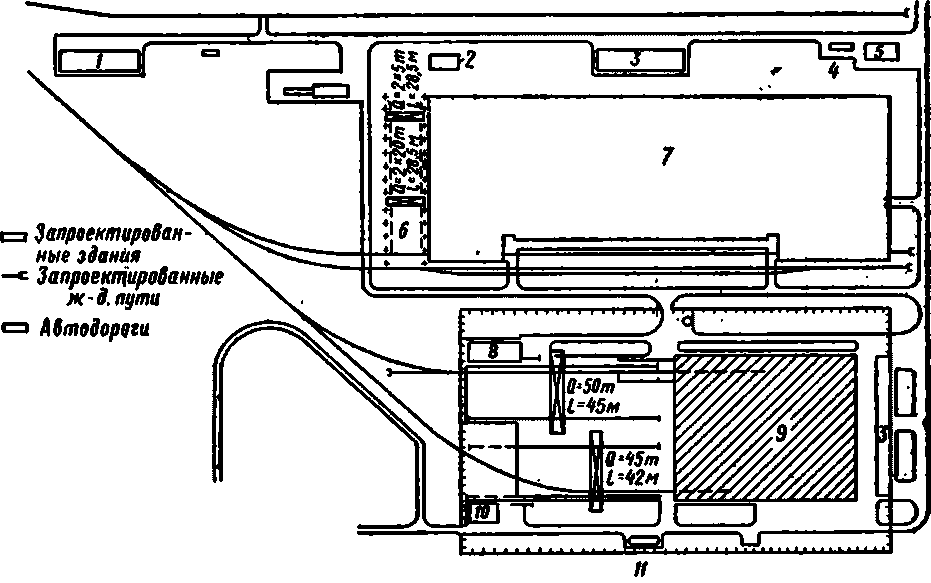

IV. 1.26. Типовой ремонтно-механический завод Минэнерго СССР с годовой программой выпуска продукции 7,1 млн. руб:

1 — кислородная станция; 2 — компрессорная; 3 — административно-бытовой корпус; 4 — мазутохранилище; 5 — ацетиленовая станция и склад карбида; 6 — склад готовой продукции; 7 — главный корпус завода металлоконструкций; 8 — склад агрегатов и материалов; 9 — главный ремонтно-механический корпус; 10 — склад металла; 11 — склад нефтепродуктов

Для изготовления кремнебетонных газоотводящих стволов дымовых труб на Кураховском заводе железобетонных конструкций применена технологическая схема производства, приведённая на рис. 1V.1.15.