Разборка электрических машин производится в следующем порядке: отсоединяют концы питающего кабеля и укладывают его так, чтобы не повредить при демонтаже или ремонте машины; кабельную разделку защищают изоляционной лентой от попадания влаги; отсоединяют приводной механизм, затем отвинчивают болты, крепящие двигатель к фундаменту или конструкции; снимают шкив или полумуфту с конца вала; выпрессовывают крышки и подшипниковые щиты; вынимают ротор (якорь) из статора (станины); снимают траверсы со щеткодержателями; демонтируют контактные кольца и, наконец, снимают подшипники с вала. При разборке детали маркируют, указывая на их принадлежность к данной электрической машине. Перед разборкой сложных узлов целесообразно сделать их эскизы и схемы. Это облегчит в дальнейшем процесс сборки.

Разборку резьбовых соединений начинают с очистки гаек от грязи и ржавчины. При необходимости гайки отмачивают в керосине, Отвинчивание туго сидящих гаек начинают с того, что гайку сначала немного завинчивают и только потом приступают к развинчиванию. Если указанным способом гайку все-таки не отвинтить, то для ослабления ее затяжки можно использовать молоток, изготовленный из мягкого материала, например алюминия или меди. Удары таким молотком наносят по всем граням гайки или головки болта, а после этого отвинчивают гайку. Когда отвинтить гайку все же не удается, то прибегают к крайнему средству - срезают гайку вместе с болтом ножовкой.

При разборке резьбовых соединений нередки случаи, когда у винта сворачивается (отламывается) головка или срываются края шлица. При сворачивании головки винта его можно отвернуть, зажав выступающий конец в ручных тисках. Если винт сломался заподлицо с поверхностью, то на его изломе крейдмейселем вырубают канавку, заменяющую шлиц, после чего вывинчивают винт отверткой. Можно также в теле сломанного винта просверлить отверстие и в нем нарезать резьбу, обратную нарезанной на винте. В отверстие с резьбой заворачивают винт и вращают его до тех пор, пока сломанный винт не отвернется полностью. Если нарезать резьбу невозможно, то в отверстие, просверленное в теле сломанного винта, забивают стержень квадратного сечения. Плоскости стержня должны быть спилены под небольшим углом, а диагональ должна несколько превышать диаметр просверленного отверстая. Стержень забивают в отверстие, другой его конец зажимают в тиски и вывинчивают винт. Применять при этом зубило нельзя.

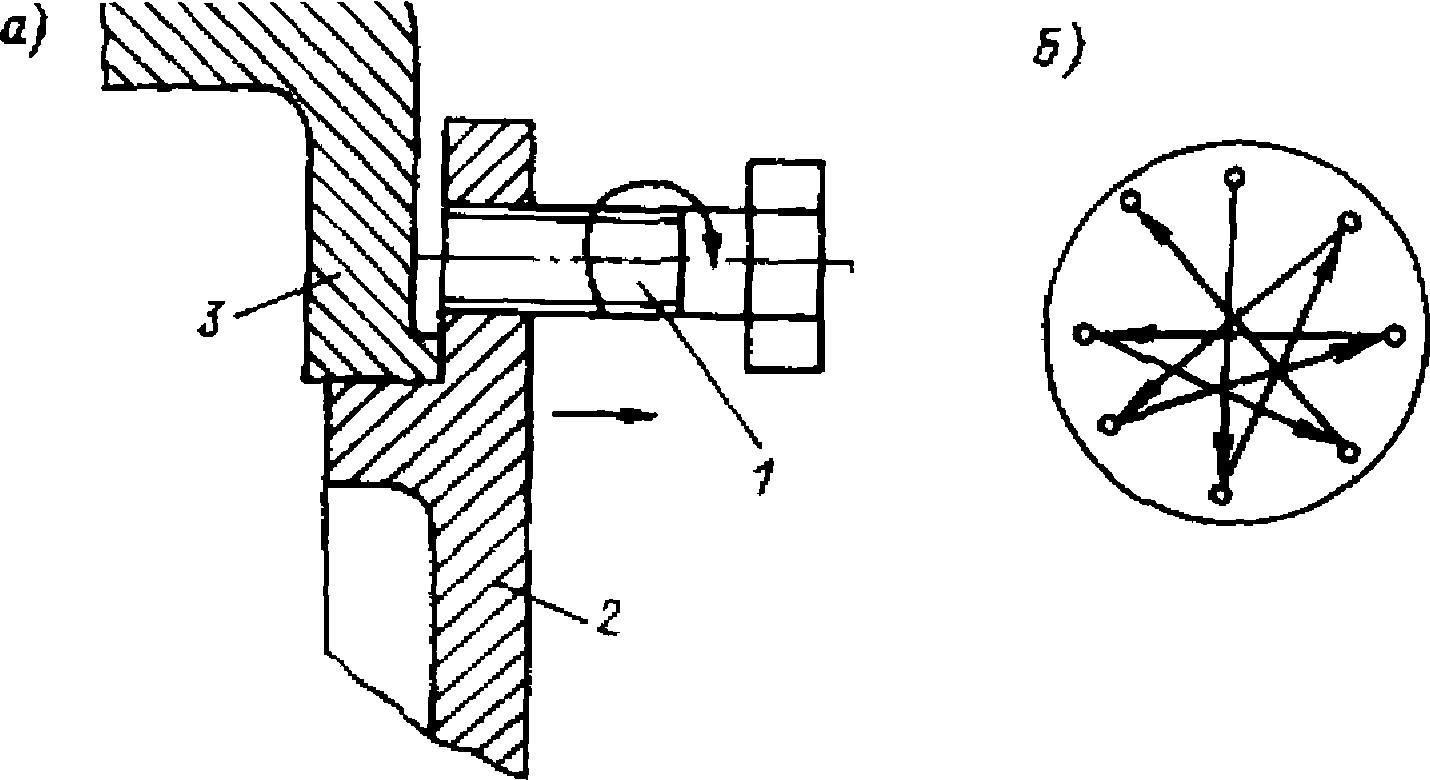

При разборке машин постоянного тока перед снятием подшипниковых щитов в воздушный зазор под якорь прокладывают лист электрокартона для предохранения обмоток и железа машины от механических повреждений. Чтобы при сборке оба щита встали на свои места, на них и станине наносят специальные метки. До снятия подшипникового щита со стороны коллектора или контактных колец предварительно нужно поднять или вытянуть из щеткодержателей щетки. Отсоединив все внутренние провода между щитом и машиной, ослабив стяжные болты и отвернув стопорный винт, снимают траверсу с капсюля подшипника. Удерживая щит от падения на вал, легкими ударами молотка через деревянную колодку по выступающим ребрам щита сбивают его с места и, вывинчивая равномерно по окружности крепящие болты, снимают, избегая при этом перекосов. У некоторых машин для выпрессовки щитов имеются показанные на рис. 3.5 отжимные болты 1, которые вворачивают в специальные отверстия, равномерно расположенные по окружности подшипникового щита 2. Болт ввинчивают не более чем на 2 - 3 оборота, а затем переходят к завинчиванию диаметрально противоположного болта. Порядок завинчивания болтов иллюстрирует рис. 3.5, б. Концы отжимных болтов, упираясь в статор 3, создают усилие, сдвигающее подшипниковый щит в направлении, указанном на рис, 3.5, а стрелкой.

Рис. 3-5. Выпрессовки подшипниковых щитов: а - с помощью отжимных болтов; б - порядок завинчивания болтов

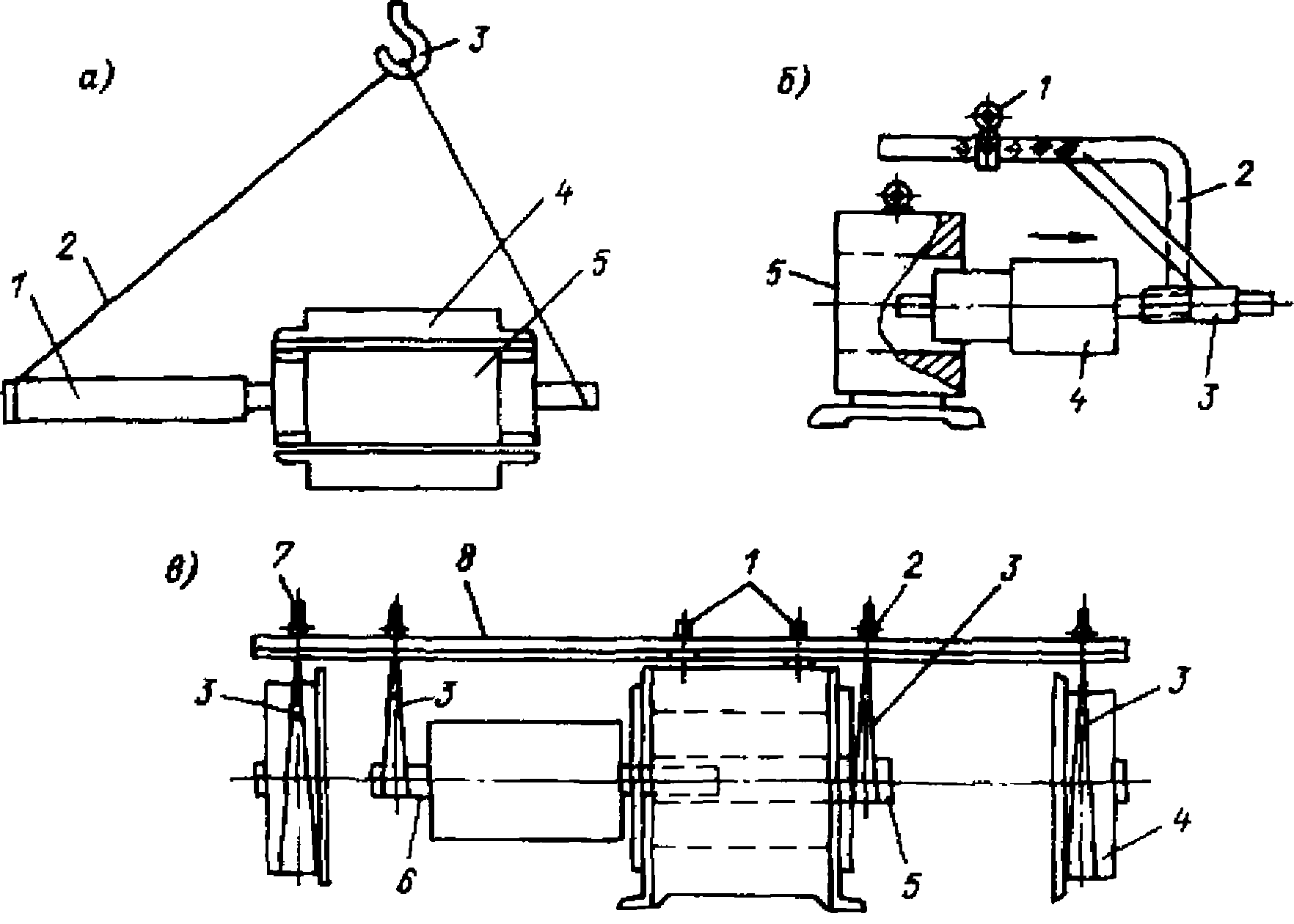

Ротор (якорь) небольших машин после снятия обоих подшипниковых щитов вынимают вручную, осторожно поднимая его с картона. У крупных машин ротор с помощью подъемных приспособлений вынимают в сторону вентилятора.

Рис. 3.6. Способы вывода ротора из статора

На рис. 3.6, а показан способ выемки ротора при помощи удлинительной трубы 1. Тросом 2 захватывают ротор 5 и, передвигая гак 3 крана вправо, вынимают его из статора 4. Для каждого размера вала должна быть свод труба. Для предохранения от повреждений шейку вала обертывают листовым картоном.

При отсутствии крана разборку (сборку) электрических машин можно производить, пользуясь приспособлением, показанным на рис. 3.6, в. Два швеллера крепят к грузовым винтам 1. Вдоль балок 8 перекатываются ролики 2 с грузовыми лентами 3 для удержания подшипниковых щитов 4, удлинителя 5 и шейки вала б. Гайкой 7 изменяют высоту подвески деталей так, чтобы ротор легко мог выходить из статора.

При выемке ротора (якоря) с помощью устройства, изображенного на рис. 3.6, б, вал 4 двигателя 5 вставляют как можно дальше в удлинительную трубу 3 приспособления 2. Скобу с рым болтом 1 устанавливают так, чтобы он располагался на одной оси с центром тяжести якоря. За рым приспособление стропят к крюку крана и таким образом выводят якорь, придерживая при этом приспособление 2 у конца трубы.

При всех способах выемки ротора из статора необходимо обращать внимание на то, чтобы ротор двигался строго по оси; оба конца должны подниматься одновременно. Нарушение этих условий может привести к повреждению машины. Желательно также применять распорки, чтобы предотвратить прикосновение строп к коллектору, вентилятору или лобовым частям машины. Для предохранения обмоток от повреждения под стропы подкладывают электро картон или деревянные прокладки. Центр тяжести ротора и приспособления для его выемки должен лежать на линии, проходящей через точку подвеса строп к гаку крана. Это обеспечит равномерную нагрузку строп и устойчивое положение ротора при транспортировке.

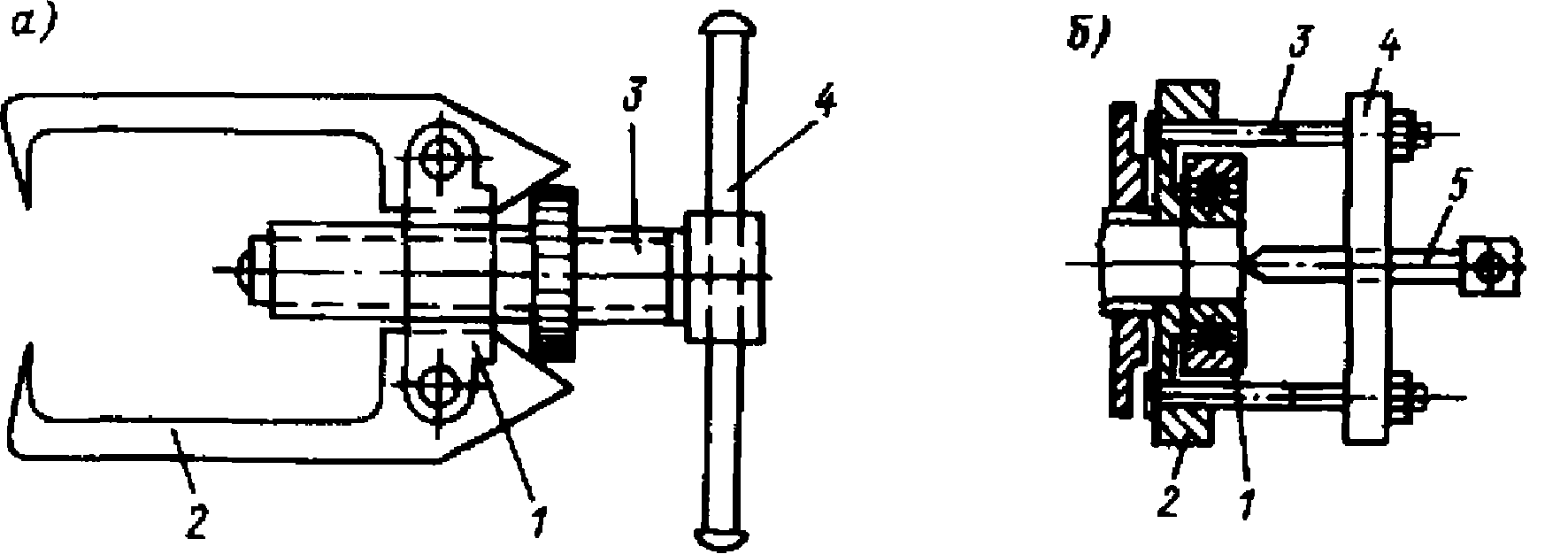

Шкивы, муфты, крылатки вентиляторов, подшипники снимают при помощи специальных приспособлений - съемников. На рис. 3.7, а показан винтовой съемник. К стальному диску 1 на шарнирах крепятся три захвата 2. В центре диска имеется резьбовое отверстие, в которое ввинчивается упорный винт 3. Крючками 2 захватывают кольцевые выточки полумуфты, винт упирают в центральное отверстие вала и, вращая вороток 4, снимают полумуфту (шкив).

При снятии шарикоподшипников применяют съемник, изображенный на рис. 3.7, б. Шарикоподшипник 1 разъемным диском 2 захватывают за внутреннее кольцо. Концы болтов 3 проходят через поперечину 4, в центре которой имеется резьбовое отверстие для винта 5. Процесс съемки аналогичен описанному выше.

Очистку электрических машин и отдельных их деталей от загрязнений и ржавчины производят различными моющими средствами. Наиболее эффективное моющее средство - смесь из 80% (по объему) авиационного топлива ТС-1 и 20% фреона-113. Очистка электрических машин этой смесью производится без подогрева . Перед промывкой машины из нее сжатым воздухом под давлением 0,2-0,3 МПа удаляют пыль.

Промывку ротора производят, установив его да деревянные бруски, под которыми располагают поддон, наклоненный на 5-10 в сторону слива моющей жидкости. Последняя под давлением 0,2-0,3 МПа подается насосом на пульверизатор и с помощью специальной насадки направляется в нужное место на очищаемой поверхности, причем пульверизатор должен двигаться сверху вниз.

Рис. 3.7. Съемники подшипников

Время воздействия на любую часть промываемой поверхности не должно превышать двух минут. Во время промывки необходимо обеспечить работу вытяжной вентиляции, а после нее продуть машину сжатым воздухом. Через сутки после промывки необходимо измерить сопротивление изоляции токоведущих частей электрической машины, и если оно окажется ниже нормы, то машину необходимо просушить. При промывке машины на судне для предотвращения разбрызгивания моющей смеси и распространения ее паров в помещении устанавливают временное защитное ограждение в виде палаши, склеенной из пленки ПВХ клеем МЦ-1 и натянутой на легкий каркас. В одну из стенок палатки вводят фланец для подключения воздуховода от переносного вентилятора, задачей которого является удаление паров из палатки наружу. Под очищаемую электрическую машину также устанавливают поддон для сбора загрязненной моющей жидкости.

Очистку особа загрязненных поверхностей производят щетками или ветошью. По окончании промывки остатки моющей жидкости удаляют путем тщательной обдувки поверхностей сжатым воздухом под давлением 0,2-0,3 МПа и сушат.

Счистку старых лакокрасочных покрытий со стальных и чугунных деталей производят после их пребывания в течение 4-6 часов в ванне, заполненной горячим (100 С) раствором едкого натрия. После этого краска разрыхляется, и ее удаляют холодной водой под давлением 0,1-0,3 МПа с последующей подчисткой отдельных мест стальными щетками. Очистку загрязненных мест на поверхности изделий больших габаритов производят с помощью щелочных паст, нанесенных на загрязненные места на 1-3 ч, после чего удаляют струей воды. В случае необходимости применяют шпатель или стальную щетку.

Для снятия старой краски и загрязнений с силуминовых деталей применяют смазку СД или раствор содержащий по массе 60% ацетона, 30% бензила и 10% парафина, Обрабатываемые детали на 1-2 ч помещают в ванну с растворам при температуре около 40 С. После извлечения изделий раствору дают возможность застыть, а затем счищают его вместе с краской мягкими стальными щетками.

Очистку деталей от ржавчины производят на дробеструйной установке с последующим обдувом их сжатым воздухом.