При работе электрической машины на рабочей поверхности коллектора и контактных колец образуется тончайший слой оксидной пленки темно-коричневого цвета (политура), который предохраняет коллектор и кольца от повышенного износа и улучшает условия коммутации. Поэтому в исправной машине поверхность коллектора должна быть чистой и гладкой, без следов кругового огня, подгара и наплава материала пластин, без выплавления припоя из петушков, а также без задиров и забоин,

Подгар пластин коллектора по всей длине является следствием обрыва витков обмотки якоря. Следствием выплавления припоя на петушках коллектора, а также наличия цветов побежалости являются признаком нарушения пайки вследствие перегрева коллектора.

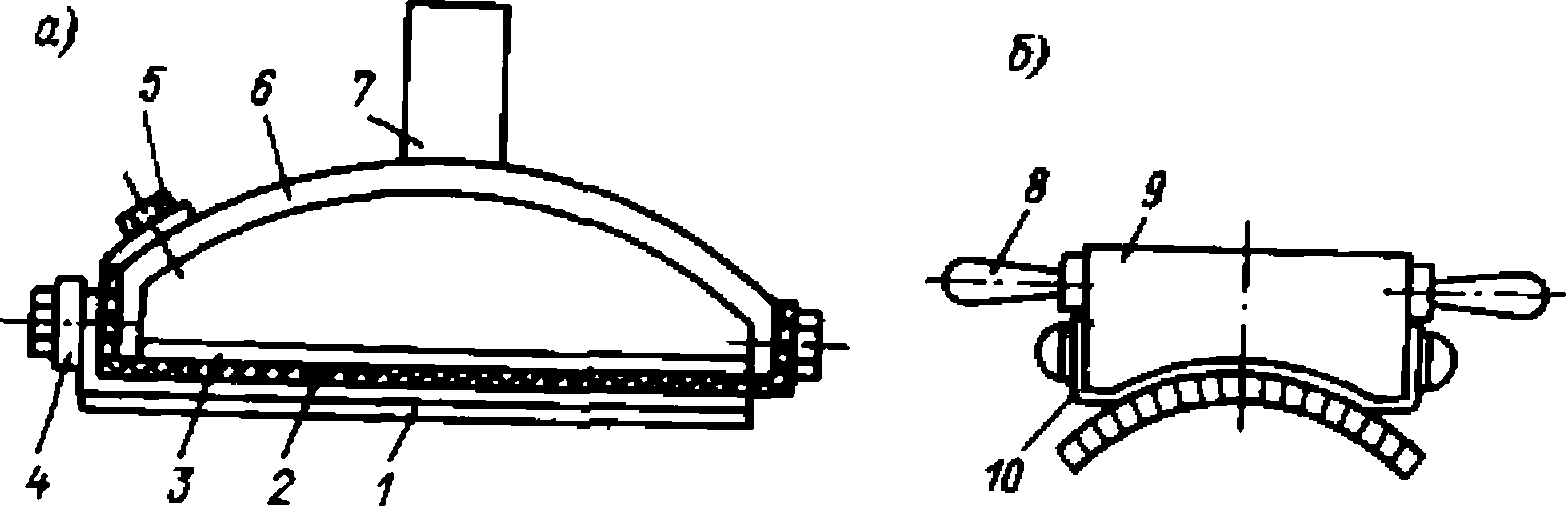

Выявленные при осмотре коллектора дефекты устраняют следующим образом. Выбоины, царапины и другие неровности на коллекторе и контактных кольцах глубиной до 0,2 мм устраняют двухкратной шлифовкой. Предварительно коллектор шлифуют наждачной бумагой со стеклянным или кремниевым абразивом, а окончательно - шлифовальной бумагой марки ЛШБ-120С. 4МВ,Б по ГОСТ 6456-76 на микропорошке или абразивными шлифовальными брусками по ГОСТ 2456-75. Для шлифовки коллектора бумага закрепляется в специальном приспособлении, показанном на рис. 3,11, а. Нажатие шлифовальной бумаги на коллектор регулируется пружиной 3, а ее плотное прилегание обеспечивается войлочной прокладкой 2. При отсутствии такого приспособления для шлифовки коллектора применяют деревянную колодку, изображенную на рис. 3.11, б. Длина последней должна равняться длине коллекторной пластины, а ширина должна позволять свободно вставлять ее между щетками соседних бракетов. Кривизна рабочей поверхности должна соответствовать кривизне коллектора. После шлифовки коллектор очищают от пыли и полируют, установив более мягкую стеклянную бумагу.

При осмотре машины перед текущим ремонтам измеряют выработку под щетками и глубину продорожки миканита между коллекторными пластинами на рабочей поверхности. Глубина ее должна быть не менее 0,5 мм. Коллектор, имеющий выработки более 0,2 мм и значительные неровности, а также выступления отдельных пластин вследствие ослабления затяжки коллектора, протачивают. Задиры, забоины и местные выжиги глубиной более 0,5 мм устраняют пропайкой припоем ПОССу-40-0,5 (ГОСТ 1499-70) перед проточкой коллектора.

Рис. 3.11. Приспособления для шлифовки рабочей поверхности коллектора

1 - шкурка шлифовальная; 2 — войлочная прокладка; 3 — пружина; 4 - прижим; 5 - болт; 6 - корпус; 7, 8 — ручка; 9 — деревянная колодка; 10 — шкурка шлифовальная

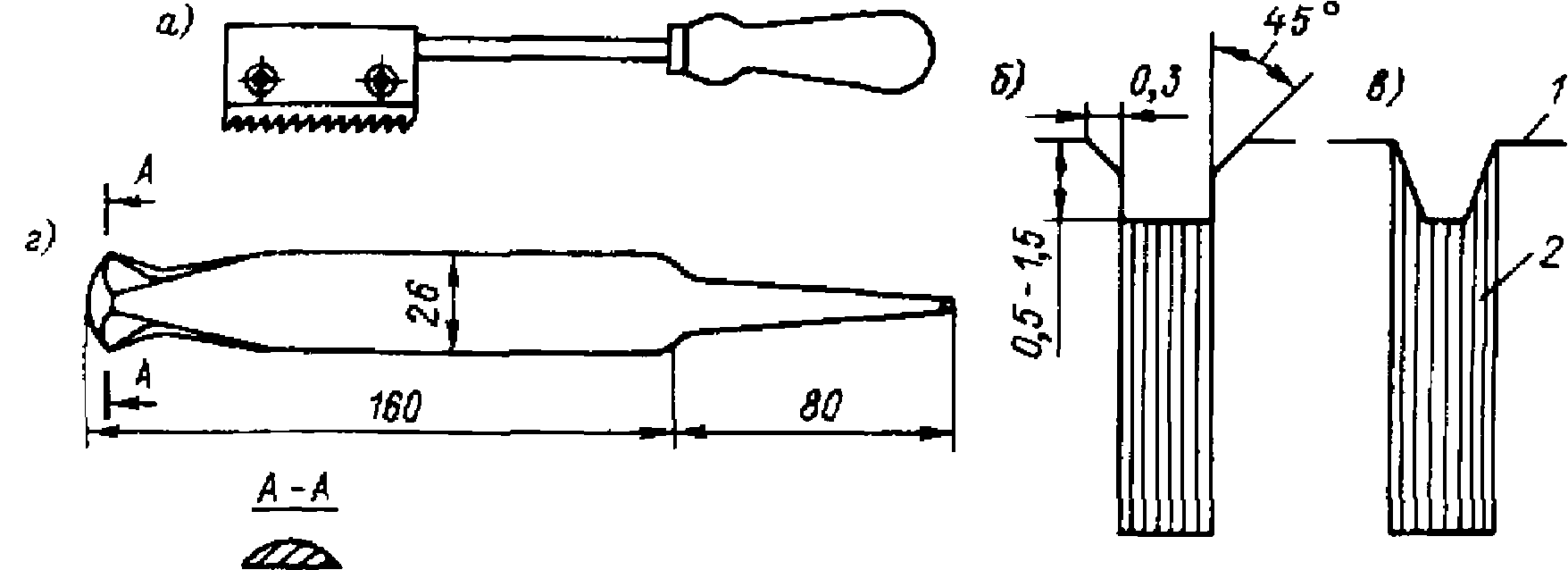

Рис. 3.12. Ремонт коллектора: а - приспособление для продорожки коллектора; б - правильная про дорожка; в - неправильная; г — приспособление для снятия фасок на коллекторных пластинках

I — коллекторная пластинка; 2 — изоляционная пластинка

Его предварительную проточку производят при скорости резания порядка 50-80 м/мин и подаче 0,08-0,1 мм за один оборот. При проточке снимают минимальный слой и оставляют небольшие контрольные черновины. Ее производят чистовыми проходными резцами с пластинами из твердого сплава.

После проточки миканитовую изоляцию фрезеруют на глубину до 0,8 мм (для малых машин) или 1,5 мм (для больших машин).ниже поверхности медных пластин. Миканит фрезеруют на специальных станках прорезными фрезами толщиной 0,6-1,2 мм из твердого сплава или быстрорежущей стали Р18 при подаче 2-2,5 м/мин к частоте вращения фрезы около 2000 об/мин. При отсутствии специальных станков миканит фрезеруют с помощью приспособления, показанного на рис. 3.12. Режущим инструментом служит ножовочное полотно. При фрезеровании следят за тем, чтобы из промежутка между коллекторными пластинами выбирался весь миканит (рис. 3.12, б). На коллекторных пластинах с обеих сторон приспособлением, показанным на рис. 3.12, г, снимается фаска размером 0,3 мм под углом 45 . После выполнения работ но фрезеровке миканита и снятию фасок производят чистовую проточку коллектора с глубиной резания порядка 0,02-0,004 мм и подачей не более 1 мм на оборот. В заключение поверхность коллектора шлифуют. Биение обработанного коллектора не должно превышать 0,02 мм при диаметре до 350 мм и 0,03 мм - при диаметре до 900 м. Затем обработанный таким образом коллектор полируют так, как описано выше.

Проточку, шлифовку и полировку коллекторов крупных электрических машин, например гребных электродвигателей и генераторов, цепесообразно производить на месте. В этом случае применяют переносный суппорт, устанавливаемый на специальной подставке, закрепляемой на фундаментной плите машины. Для удобства иногда снимают один из бракетов вместе со щеткодержателями к на их место устанавливают суппорт. При такой обработке электродвигатель вращают с помощью валоповоротного устройства или от другого привода, а генератор - приводным двигателем (дизелем или турбиной). Вращение машины можно обеспечить также и при подаче на нее напряжения, но резец в этом случае должен быть надежно изолирован как от корпуса, так и от токоведущих частей. При выполнении этих работ следует обратить особое внимание на соблюдение всех требований техники безопасности.

Напомним, что при каждой проточке коллектора следует снимать только такой слой металла, который необходим для устранения имеющегося дефекта. Для электрических машин морского исполнения запас рабочей поверхности коллекторных пластин после очередной проточки не должен быть менее 20%. При чрезмерном износе пластин уменьшается их сечение, увеличивается число одновременно коммутируемых секций и повышается плотность тока под щетками, что приводит к искрению. Кроме этого, уменьшение сечения пластин способствует потере механической прочности коллектора. Поэтому при износе коллектора диаметром до 100 мм, превышающем 6 мм на сторону (для коллекторов диаметром 101-250 мм износ может достигать 8 мм, а у коллекторов диаметром свыше 251 мм он может доходить до 10-15 мм), необходимо произвести его ремонт в заводских условиях с заменой всего набора пластин, а при невозможности такого ремонта - заменить весь коллектор.

Замену отдельных поврежденных или изношенных пластин, требующую лишь частичной разборки коллектора, можно произвести и на судне. Для этого отпаивают концы обмоток от поврежденных петушков или пластин и стягивают коллектор хомутам так, чтобы его стык располагался над поврежденной пластиной. В стыке должна быть щель, через которую можно было бы извлечь 1 -2 поврежденные пластины. Отвернув гайку, конус снимают вместе с изолированной манжеткой. Затем ослабляют затяжку хомута и осторожно с помощью текстолитовой прокладки выбивают поврежденную пластину, направляя ее перемещение сначала немного вверх, а затем вдоль оси коллектора. В образовавшуюся щель сразу же еще до полной выемки пластины вбивают изготовленный из твердой породы дерева клин, равный ей по размерам. Извлеченную пластину ремонтируют или заменяют новой. Одновременно устанавливают и новые изоляционные прокладки из коллекторного миканита. После этого пластину вставляют на место, постепенно выбивая клин. Далее надевают на втулку нажимной конус и, медленно подтягивая гайку, обжимают коллектор.

Коллектор в процессе сборки подвергают тепловым и механическим нагрузкам - производят так называемую формовку коллектора. Статическую формовку осуществляют путем трехкратного нагрева. До и после каждого нагрева подтягиванием гаек на шпильках производят прессование коллектора. Первоначально коллектор нагревают до 130 С и выдерживают в течение 2-3 ч. Затем температуру нагрева повышают и при третьем нагреве доводят до 170 С с выдержкой в течение 4-6 ч. По окончании статической формовки производят обработку наружной поверхности коллектора так, как описано выше, а перед динамической формовкой коллекторов больших машин с высокими окружными скоростями производят также и статическую балансировку якоря. Статическую балансировку коллектора вместе с якорем производят при установке последнего на призмах, как это показано на рис. 3.13, путем вращения его рукой. При наличии в каком-то месте избытка массы якорь после поворота и совершения некоторого числа колебаний всегда останавливается в таком положении, при котором избыток массы оказывается внизу.

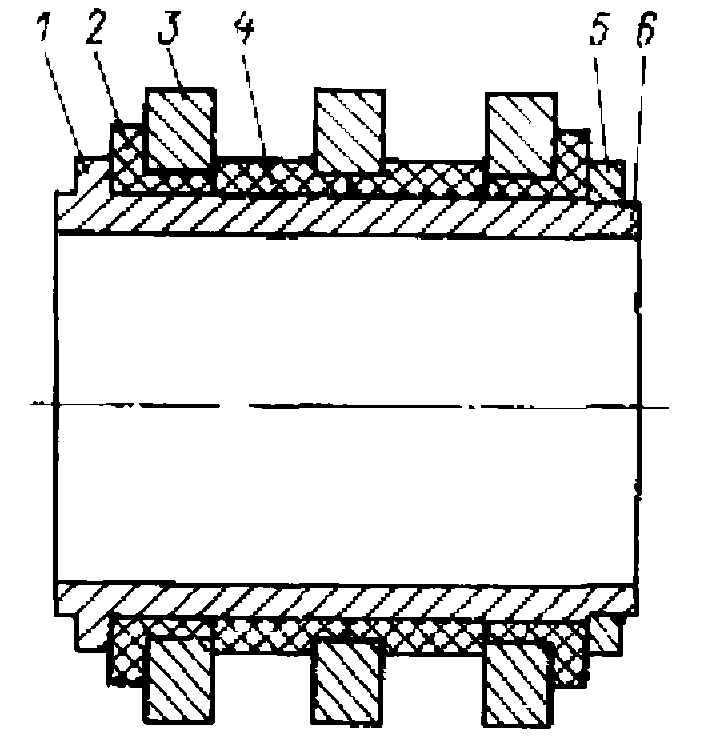

Рис. 3.14. Динамическая формовка коллектора: а - ремнем с колодками; б - в токарном станке

1 — коллектор; 2 - ремень; 3 — деревянные колодки; 4 — натяжное устройство

Для уравновешивания коллектора и якоря обычно добавляют балансировочные грузы, которые располагают на другой половике якоря на обмоткодержателях или же нажимных кольцах коллектора. Якорь считается уравновешенным, если при повороте рукой он после совершения колебаний останавливается в произвольном положении. Призмы, на которых помещается якорь, необходимо выбирать такой длины, чтобы он мог совершить не менее одного оборота в каждую сторону при начальном положении в средней части длины призм. Расстояние между призмами должно быть несколько меньше длины вала. Вращение якоря необходимо производить медленно, чтобы избежать его падения.

Динамическую формовку, заключающуюся в нагревании коллектора, вращающегося с частотой немного выше номинальной при одновременном механическом воздействии на него, можно выполнить в судовых условиях без разборки машины, применяя при этом простое приспособление, показанное на рис. 3.14, а. Оно состоит из ремня и закрепленных на нем деревянных колодок. Ремень с колодками накладывают поверх коллектора гак, чтобы деревянные колодки 3 располагались симметрично по отношению к вертикальной оси, проходящей через ось вращения якоря. Один конец ремня жестко закрепляется на фундаментной раме, а второй крепят к натяжному устройству 4. Изменяя величину давления колодок на коллектор, доводят температуру последнего до 120-150 С. Продолжительность формовки составляет 2-3 ч.

В процессе формовки необходимо следить за состоянием колодок, не допуская их обугливания. С этой целью периодически подтягивают гайку конуса коллектора. После формовки определяют биение коллектора. Если биение коллектора в холодном и горячем состояниях различается более чем на 0,02 мм, то подпрессовывают нажимную шайбу коллектора с одновременным подтягиванием гаек конуса. Динамическую формовку повторяют еще раз с последующим контролем биений коллектора. Формовка считается законченной тогда, когда разность биений коллектора в холодном и горячем состояниях становится менее 0,02 мм, а их абсолютное значение не превышает 0,15 мм. После формовки коллектор протачивают, продораживают, снимают фаски, шлифуют и полируют.

Динамическую формовку коллекторов небольших машин можно выполнить, установив якорь в токарный станок, как это показано на рис. 3.14, б. Процесс формовки в этом, случае аналогичен описанному выше.

Иногда во время эксплуатации машины происходит пробой или обугливание изоляции между коллекторными пластинами и конусом. Незначительные повреждения с наружной поверхности изоляции устраняют узкими скребками без разборки коллектора путем соскабливания и наносят в этом месте новую изоляцию. При повреждении внутренней стороны изоляции ее восстанавливают при снятом с вала коллекторе. Если местное соскабливание не дает желаемого эффекта, то поврежденные прокладки заменяют новыми с выемкой пластин коллектор. Для уравновешивания коллектора и якоря обычно добавляют балансировочные.

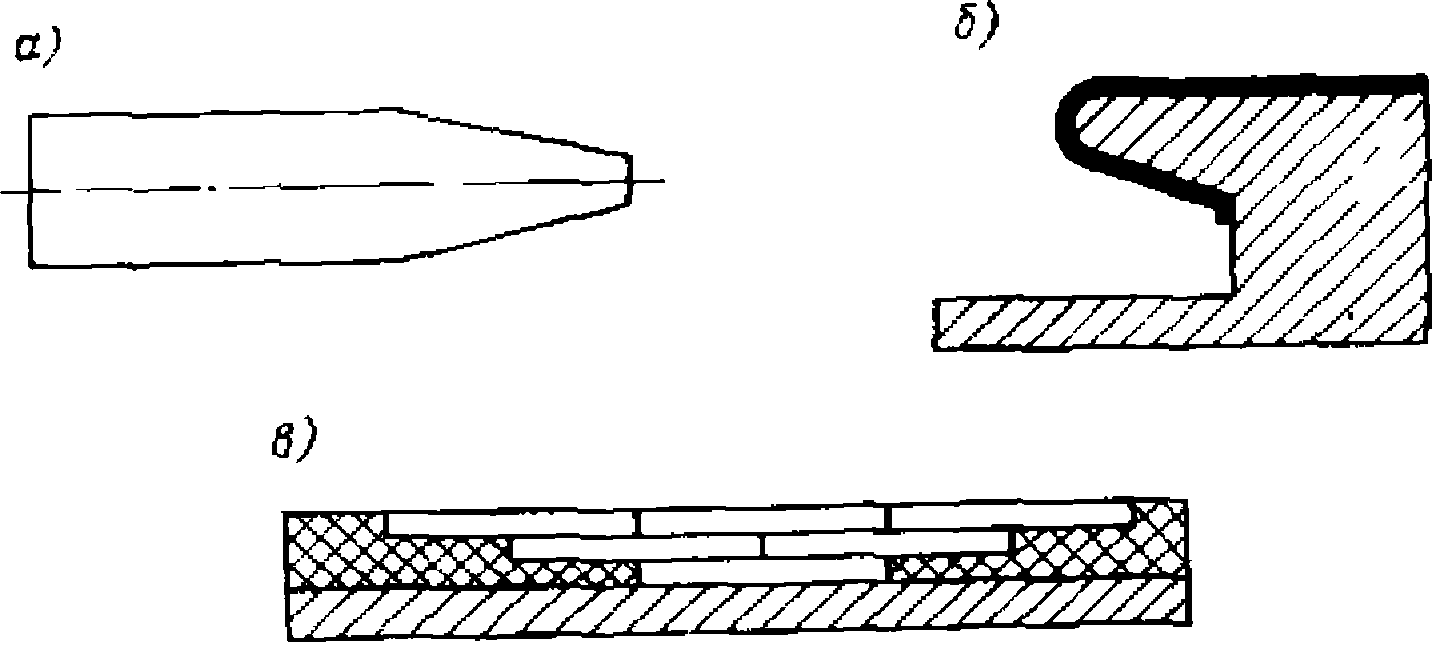

Pис. 3.15. Ремонт изоляции конуса коллектора

Для уравновешивания коллектора и якоря обычно добавляют балансировочные выгорания изоляции на манжетах устраняют расчисткой поврежденного места, подрезая при этом на конус края пригоревшей изоляции и приклеивая кусочки слюды к зачищенному месту. Последнее прогревают паяльником или утюгом и разглаживают в целях удаления излишков лака и обеспечения условий для лучшего прилипания. Если область повреждения манжеты перекрывает несколько пластин, то поврежденную часть изоляции конуса удаляют по всей длине на ширину повреждения и заменяют новой. Технология выполнения этой работы приведена на рис. 3.15. Из формовочного миканита марки ФМ1 вырезают сегменты, один из которых показан на рис. 3,15, а, толщиной, составляющей 0,3-0,5 толщины изоляции конуса, и накладывают их на оголенное место, постепенно увеличивая их размер (рис. 3.15, б). Стыки изоляции не должны совпадать, что и иллюстрирует рис. 3.15, в. Ремонт коллектора с полной сменой манжет производят на заводе. При ремонте ленточные бандажи переднего миканитового конуса, имеющие прожоги, слабую и неровную утяжку и трещины, заменяют новыми.

Рис. 3.16. Ремонт коллекторных петушков: а - пайка в месте поломки с применением скобы; б - установка нового петушка со штифтом; в - пайка выводов обмоток к петушкам

1—коллекторная пластина; 2 — скоба; 3— петушок; 4 — шрифт; 5 — временный деревянный клин

Бандажи, не требующие замены, зачищают мелкой шлифовальной бумагой до удаления верхнего слоя лака, после чего их протирают чистой сухой салфеткой и не менее двух раз покрывают эмалью до получения сплошной глянцевой поверхности.

Способы ремонта петушков коллектора определяются как характером их повреждения» так и конструкцией коллектора. При поломке петушков на расстоянии 10-15 мм от коллекторной пластины их удлиняют посредством пайки (как показано на рис. 3.16, а) или путем приклепывания новой хвостовой части петушка к оставшейся в коллекторной пластине.

При поломке петушка в месте впайки его в коллекторную пластину (этот случай показан на рис. 3.16, б) оставшуюся часть выпаивают или удаляют дисковой фрезой, а в образованный таким образом шлиц впаивают новый петушок. При этом необходимо до пайки его к коллекторной пластине установить штифт, фиксирующий его положение.

Перед пайкой коллектор обертывают листовым асбестом или картоном и обвязывают шпагатом. Для того чтобы стенки петушков плотно прилегали к выводным концам секций обмоток якоря, петушки вместе с вложенными концами секций обжимают плоскогубцами, а между ними вбивают временные деревянные клинья 1 (рис. 3.16, а), Для облегчения пайки коллектор предварительно нагревают до температуры, близкой к температуре размягчения припоя. Якорь при пайке петушков устанавливают с наклоном в сторону коллектора, чтобы припой не попал в обмотку якоря и не замкнул бы коллекторные пластины на корпус со стороны железа якоря. Пайку петушков при изоляции обмоток материалами классов А, В, F выполняют припоем ПОС-61, а при использовании материалов класса И - припоем ПСр-2,5, применяя в качестве флюса канифоль. Если петушок не удастся припаять, или же имеет место значительное обгорание двух смежных пластин коллектора, то последние заменяют так, как это описано выше. После ремонта петушков необходимо произвести статическую балансировку ротора,

Поверхность контактных колец доводят до требуемого состояния путем проточки с последующей шлифовкой и полировкой, точно так же, как в случае коллекторов. Кольца крупных синхронных машин обтачивают непосредственно на судне, вращая ротор от постороннего двигателя. Обточку производят с помощью переносного суппорта, который устанавливают на место предварительно снятого щеткодержателя.

Рис. 3.17. Ремонт контактных колец

При замыкании контактных колец на корпус ротора изоляцию втулки заменяют. Стяжками сначала снимают кольца, а затем и втулку с вала ротора. Далее их очищают от старой изоляции, промывают бензином и сушат. После этого накладывают новую изоляцию из формовочного миканита с чередованием по слоям с бакелизированной бумагой. Втулки и слои изоляции промазывают клеящим лаком. Накатку изоляции делают на горячей плите с некоторым запасом по толщине. Затем поверх нее накладывают 2-3 слоя асбестовой бумаги и проволочный бандаж. В таком виде втулку прогревают паяльной лампой, создавая температуру до 100° С. По окончании процесса сушки бандаж и асбест снимают. Затем изоляцию протачивают на токарном станке до размеров внутреннего диаметра кольца с припуском +0,05-0,1 мм для обеспечения необходимого натяга. Кольца сажают на втулку при температуре 450-600 С. Насаживают поочередно, заполняя пространство между ними пропитанной в электроизоляционном лаке стеклянной лентой. После этого их покрывают эмалью. Для изоляции классов А и В применяют лак МЛ-92, эмаль ГФ-92ГС; для классов F и Н- лак КО-916к и эмаль КО-935. После насадки колец на втулку в них ввертывают стяжные шпильки.

Для опрессовки новой изоляции втулки иногда применяют пресс-форму с конусным сегментом, которая позволяет создать на поверхности втулки давление порядка 150 кгс/см2. После опрессовки втулку запекают в течение 2 3 ч при температуре 150-160°С (для миканита на шлаке); 170- 1.80°С (для глифталевых лаков) и 200- 220°С (для кремний-органических лаков).

При повреждении колец замене подлежит вся конструкция. Новое устройство можно выполнить по эскизу, приведенному на рис. 3.17. Внутренний диаметр втулки 6 выбирают исходя из диаметра вала ротора, естественно, с учетом вида посадки. На одном конце втулки делают упор 1, на другом нарезают резьбу для нажимного кольца 5. Контактные кольца 3 вытачивают из латуни так, чтобы они плотно садились на текстолитовые втулки 2, 4 и имели бы наружный диаметр, равный диаметру старых колеи. Текстолитовые втулки после их обработки погружают в бакелитовый лак и сушат до полного высыхания при температуре 60-80°С. Собранную конструкцию сразу же напрессовывают на вал.