Ремонт щеточного аппарата включает в себя ремонт траверс, щеточных пальцев и щеткодержателей. Резьба стягивающих ушек и пальцедержателей изнашивается чаще всего у траверсы. В этом же месте наиболее часто встречаются и поломки стягивающих ушек. В самом ободе траверсы нередко образуются трещины.

В зависимости от вида повреждения в стягивающих ушках либо нарезают резьбу большего диаметра, либо заваривают старое отверстие и на его месте сверлят новое того же диаметра. Перед заваркой трещин выпиливают канавку и, пользуясь газовой горелкой, заполняют эту канавку расплавленным металлом. Трущиеся части траверс зачищают до металлического блеска, после чего их покрывают тонким слоем смазки. При ремонте металлических пальцев поврежденную изоляцию заменяют новой, напрессовывая на хвостовик пальца текстолитовую втулку, покрытую бакелитовым лаком. Пробитая или незначительно поврежденная изоляция восстанавливается путем наклейки нескольких слоев микафолия с последующей подгонкой, которая сводится к опиловке по месту крепления к траверсе.

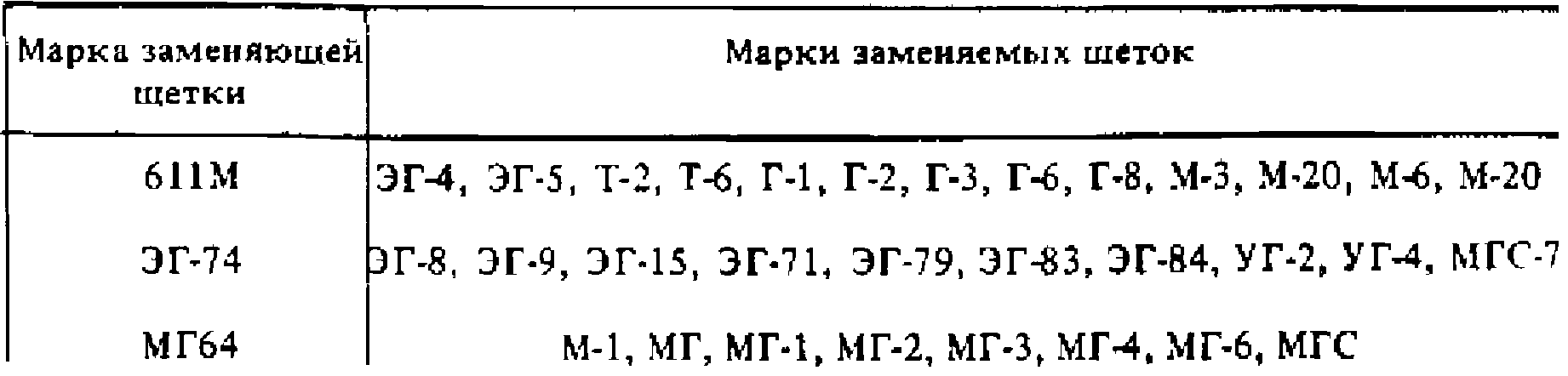

Рис. 3.18. Ремонт щеточного аппарата: а - положение обоймы щеткодержателя; б - установка правильная; в - установка неправильная; г - размещение щеток; д - проверка усилия прижатия щеток

1 - обойма; 2 - щетка; 3 - коллектор; 4 — шлифовальная бумага; 5 - динамометр; 6 — нажимной палец

Гетинаксовые, гекстолитовые или стеклотекстолитовые пальцы и прокладки щеточною аппарата при значительных расслоениях заменяют новыми, изготовленными по размерам старых, С пальцев и прокладок, не имеющих расслоений, снимают грязь и старую покровную изоляцию и вновь покрывают их электроизоляционными лаками и эмалями воздушной сушки в соответствии с классом изоляции. Кольца, на которых крепятся пальцы (браксты) щеткодержателей, также очищают от старой краски и покрывают эмалью.

При осмотре щеткодержателей особое внимание обращают на степень износа внутренних поверхностей обойм, наличие оплавления корпуса, заклинивание щеток в обойме, трещины в корпусе или повреждения токопроводящего провода. Щетки должны скользить в обойме свободно и легко, без качаний. Зазор между ними и должен превышать 0,25 мм по короткой стороне щетки и 0,5 мм - по длинной. Расстояние от обоймы щеткодержателя должно быть в пределах 2-4 мм., что и показано на рис. 3.18,а.

Нажимные пальцы должны обеспечивать постоянное прижатие щетки независимо от степени ее износа. Пружина нажимною устройства изолируется от токоведущей части изолятором щеткодержателя для того, чтобы исключить ее нагрев током. В противном случае ока в результате отжига потеряет свою упругость. Щетки устанавливаются так, чтобы ток от коллекторных пластин протекал через них к канатикам и щеткодержателю и параллельно к обойме щеткодержателя. Для улучшения контакта между обоймой щеткодержателя и щеткой верхняя часть последней должна быть покрыта слоем меди.

Равномерность распределения тока между щетками одного бракета обеспечивается прежде всего одинаковым нажатием пружин на щетки. Измерение нажатия осуществляют динамометром, как показано на рис. 3.18, д, При измерении динамометр ориентируется вдоль линии, являющейся продолжением радиуса коллектора. Его показания считываются в момент отрыва щетки от коллектора. В табл. 3.2 приведены рекомендованные давления на щетку. Эти значения сравнивают с полученными в результате деления показания динамометра на площадь поперечного сечения щетки. Сильное нажатие на щетки ведет к излишнему нагреву колец или коллектора и быстрому износу как щеток, так и коллектора; слабое способствует увеличению искрения. Кроме равномерности нажатия необходимо, чтобы сопротивление бракета было равно сопротивлению коллекторной пластины. Для бракетов из бронзы это условие выполняется. При использовании чугунных или стальных бракетов, сопротивление которых достаточно велико, необходимо прокладывать медную полоску, к которой и прижимают щеткодержатели. Каждый щеткодержатель необходимо прочно и надежно закрепить на траверсе или кронштейне, чтобы исключить возможность вибрации его при работе. Следует также проверить состояние болтов, шайб, шплинтов. Дефектные детали ремонтируют или заменяют новыми.

При износе щеток, превышающем допустимый, когда пружины оказываются не в состоянии обеспечить нормальное нажатие, их заменяют новыми. Замену выполняют в соответствии с указаниями в технической документации на машину или руководствуются данными табл. 3.3. Следует помнить, что недопустимо применять в одной машине щетки разных марок, и поэтому при отсутствии хотя бы одной щетки определенной марки необходимо заменить их все, с тем, чтобы обеспечить идентичность щеток.

Учитывая то обстоятельство, что коллектор больше изнашивается под положительными пластинами, щетки следует располагать так, чтобы поверхность коллектора перекрывалась полностью щетками одной полярности, а на другой дорожке (по окружности) находилось бы одинаковое количество положительных и отрицательных щеток, как показано на рис. 3.18, д. Для определения правильности расстановки щеток по окружности коллектор обертывают бумагой и затем, прижав ее щетками, карандашом отмечают их расположение по сбегающему краю. При правильной расстановке окружность делится на равные промежутки, соответствующие шагу коллектора, и расположение щеток на пальце будет параллельно оси коллектора.

Таблица 3.2. Основные характеристики щеток электрических машин

Для того, чтобы обеспечить хороший контакт между щеткой и коллектором, их пришлифовывают шлифовальной бумагой (шкуркой). Для этого ее полоску протягивают между коллектором и щеткодержателем таким образом, чтобы шкурка гладкой стороной была обращена к коллектору, а рабочей - к щеткам. Правильный вариант ее использования показан на рис. 3,18, б. Предварительную шлифовку выполняют шкуркой с крупным зерном, а окончательную - с мелким. Электро- Таблица 3.3.

Рекомендуемые варианты замены щеток щетки прижимаются к шлифовальной бумаге усилием нажимных пружин, После шлифовки машину продувают сжатым воздухом. Качество ее выполнения проверяют при работе машины на холостом ходу. После 15-20 мин работы по всей поверхности щетки появляются блестящие зеркальные следы, а после 2-3 ч работы почти вся ее поверхность становится зеркальной. Хорошая шлифовка обеспечит надежную и длительную эксплуатацию машины.

После ремонта щеточного аппарата необходимо проверить установку щеток на нейтраль, которая характеризуется положением траверсы относительно статора, Правильное положение траверсы можно определить по рискам на траверсе и подшипниковом щите. Их наносят при испытаниях машины на заводе. При правильной установке траверсы после ремонта риски должны совпадать. В этом положении траверсу фиксируют стопорным болтом, который вворачивается в ее обод, а концом входит в заточку подшипникового щита. Если риски отсутствуют или плохо видны, то установку щеток на нейтраль производят при отключенной машине и неподвижном якоре. К обмотке возбуждения от постороннего источника подводят напряжение порядка 12 В, к зажимам якоря подключают вольтметр с пределом измерения до 3 В. Траверсу передвигают по коллектору в обе стороны до тех пор, пока не найдут положение, при котором стрелка вольтметра не будет отклоняться как при замыкании, так и при размыкании цепи обмотки возбуждения.