Соединительные муфты для кабелей 20 и 35 кВ (рис. 3-27).

Разделку концов кабеля после наложения бандажей и снятия покровов перед соединением жил в гильзах производят по рис. 7-56,б, при этом концы кабелей должны располагаться по прямой (без изгиба) внахлестку на длине 15—20 мм согласно рис. 7-56, а.

Оболочки жил тщательно протирают, концы их выгибают по вершинам равностороннего треугольника (рис. 7-56) со сторонами равными С. Размер С выбирается в зависимости от напряжения кабеля (табл. 7-24).

Таблица 7-24

Разделка конца кабеля соединительных муфт

Типоразмер муфты | Сечение жил кабеля, мм2 | Размеры, мм .(рис. 7-56, «) | |||

А | Б | в | с | ||

СЛО-20 | 25—185 | 770 | . 700 | 350 | 160 |

СЛО-35 | 70—150 | 840 | 720 | 375 | 200 |

Рис. 7-57. Ванночка из кабельной бумаги для пополнения пропиточного состава кабеля.

1 и 4 — концы соединяемых жил кабелей; 2 — гильза; 3 — бумажная ванночка.

Прямолинейная часть жил кабеля 35 кВ должна быть равна 375 мм, а вогнутая — 345 мм. На жилы кабеля заранее надевают экранные кольца и половинки корпуса соединительных муфт, а затем удаляют свинцовые или алюминиевые оболочки на расстоянии 55 мм для медных и 70 мм для алюминиевых жил от конца каждой из жил соединяемых кабелей с последующим снятием на указанной длине бумажной изоляции.

Соединение медных жил производится пайкой в медных гильзах длиной 90 мм (рис. 7-6, в) ; соединение алюминиевых жил — термитной сваркой или пайкой в соответствии с указаниями, приведенными в § 7-2 и 7-3. Соединения термитной сваркой должны быть экранированы обмоткой из полупроводящей бумаги.

Для пополнения пропиточного состава на место соединений жил привязывают на 15—20 мин ванночку из кабельной бумаги, заполненную разогретой до температуры 120—130 °С массой МП-1 (рис. 7-57). Ванночка удаляется при достижении температуры гильзы примерно

50 °C. С поверхности гильзы снимают напильником лишний припой и неровности и всю разделанную поверхность промывают разогретой массой МП-1.

Металлические оболочки удаляют с каждого конца соединяемых кабелей дополнительно еще на участке 105 мм — для кабелей 20 кВ и 130 мм — для кабелей 35 кВ, считая от места прежнего среза оболочки.

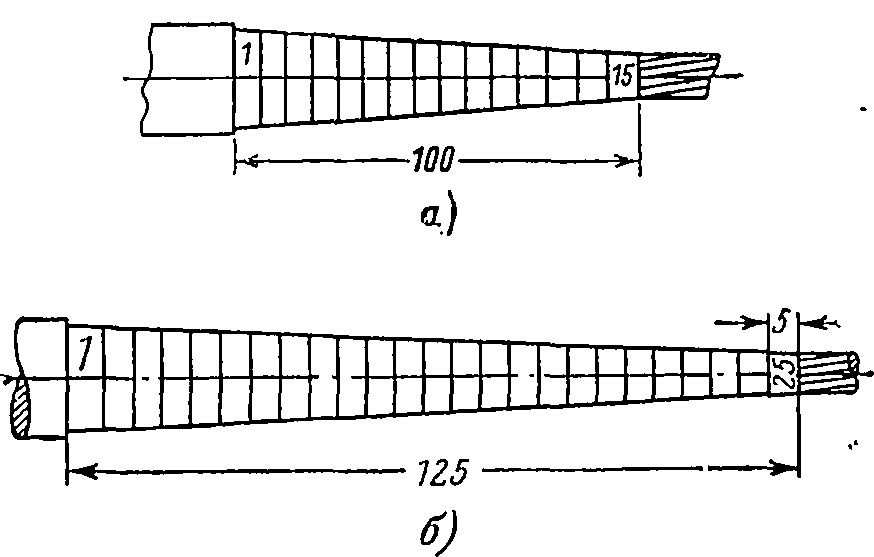

Рис. 7-58. Ступенчатая разделка бумажной изоляции (размеры даны в миллиметрах).

а — жилы кабеля 20 кВ; б — жилы кабеля 35 кВ.

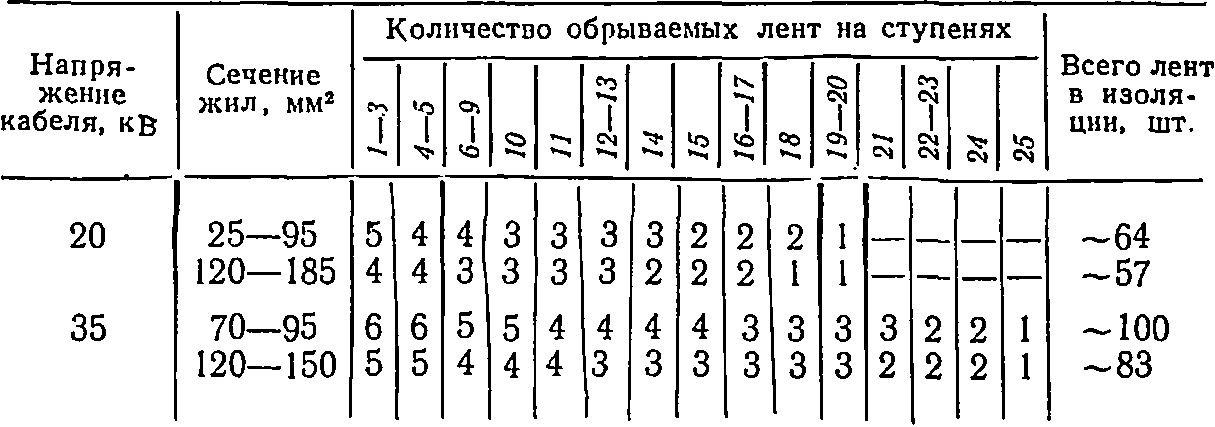

Заводская изоляция соединяемых жил разделывается по ступеням на длинах 100 и 125 мм соответственно для кабелей 20 и 35 кВ (рис. 7-58 и табл. 7-25). Обрыв бумажных лент по ступеням производится с помощью стальной проволоки с грузиками.

Таблица 7-25

Разделка бумажной изоляции жил по ступеням (рис. 7-58)

Оболочки жил после разделки бумажной изоляции удаляют еще на участках 125 и 145 мм соответственно для кабелей 20 и 35 кВ. Полупроводящие бумажные ленты временно оставляют для предохранения изоляции от загрязнения. Края оболочки ровно опиливают для удаления загрязнений и неровностей, разделанную поверхность прошпаривают массой МП-1.

Рис. 7-59. Схемы подмотки роликами и рулонами (размеры даны в миллиметрах).

а— подмотка роликами; б — подмотка рулонами; 1, 2, 3 — номера рулонов по табл. 7-27; 4 — подмотка роликами шириной 5 мм; 5 — соединительная гильза; 6 — подмотка роликами шириной 10 мм; I и II — номера слоев подмотки рулонами (в скобках даны размеры для кабеля 35 кВ).

Восстановление бумажной заводской изоляции в месте соединения после разделки кабеля под изолировку производят роликами (рис. 7-59, а). После того как весь участок разделки соединенных концов кабелей изолирован строго по цилиндру до полного диаметра заводской изоляции, изолирование производят цилиндрическими рулонами (рис. 7-59,6 и табл. 7-26), причем предварительно с поверхности заводской изоляции удаляют полупроводящую черную бумагу, но так, чтобы полоска шириной 5 мм выступала из-под свинцовой оболочки.

Рулоны накладывают в два слоя толщиной первый 4 мм и второй 3 мм для кабелей 20 кВ и по 5 мм каждый для кабелей 35 кВ. Подмотка слоев производится в одну сторону с перекрытием соприкасающихся рядов каждого слоя на 50 и 60 мм соответственно для кабелей 20 и 30 кВ. На концах рулонная подмотка обрывается на конус. В процессе подмотки рулонами и по окончании изолирования разделанную поверхность прошпаривают горячей массой МП-1.

Экраны из медного луженого канатика или свинцовой проволоки диаметром 2 мм накладывают на конусы бумажной подмотки для создания более равномерного электрического поля. Первые четыре витка наматывают на оболочки жил кабеля и паяльником припаивают к ним. Экранная подмотка в последующем выполняется плотными витками на ступеньку полупроводящей бумаги (5 мм), на заводскую изоляцию (10 мм) и на поверхность конусной подмотки (рис. 7-60). Она заканчивается экранным кольцом из свинцовой трубки диаметром 10 мм, внутренний диаметр которого изменяется в зависимости от сечения жил кабеля и равен диаметру слоя рулонной подмотки II (табл. 7-26). На поверхность экранного кольца накладывают подмотку из пропитанной хлопчатобумажной пряжи.

Таблица 7-26

Напряжение кабеля, кВ | № слоя подмотки (рис. | Внешний диаметр слоя, мм, для кабелей с сечением жил, мм2 | Ширина слоя, мм | Толщина слоя, мм | Длина скоса в стыках подмотки, мм | Ширина рулонов по слоям, мм, для номеров рулонов | |||||||||

25 | 35 | 50 | 70 | 95 | 120 | 150 | 185 |

| 2 | 3 | |||||

20 | I | 30 | 31 | 32 | 34 | 36 | 35 | 37 | 39 | 520 | 4 | 50 | 200 | 200 | 125 |

| II | 36 | 37 | 38 | 40 | 42 | 41 | 43 | 45 | 420 | 3 | 50 | 250 | 200 | — |

35 | I | — | — | — | 44 | 46 | 44 | 46 | — | 625 | 5 | 60 | 250 | 250 | 125 |

| II | — | — | — | 54 | 56 | 54 | 56 |

| 500 | 5 | 60 | 250 | 250 |

|

Размеры рулонной подмотки

Кольцо с помощью специальных, припаянных к нему проволочных лапок закрепляют в конце экрана, для чего лапки зажимаются между первым и вторым слоями экранной подмотки, как это показано на рис. 7-60. На всем протяжении от кольца до металлической оболочки экран пропаивают на участке шириной 10 мм, после чего напильником и наждачной бумагой выравнивают неровности припоя.

Рис. 7-60. Наложение экранной подмотки муфты СЛО (размеры даны в миллиметрах).

1 — экран; 2 — экранное кольцо.

Вся поверхность восстановленной изоляции и экран прошпариваются разогретой массой МП-1, после чего на оболочках соединенных жил кабелей рисками отмечают расстояния 320 и 370 мм от центра разделки соответственно для кабелей 20 и 35 кВ. Одна полумуфта вдвигается в раструб другой и устанавливается так, чтобы концы их расположились по рискам, а пробки (поз. 4 на рис. 3-27) для заливки муфты расположились наверху. Места соединения полумуфт и горловин с оболочкой паяются с образованием «яблочка».

Муфта прогревается до 50—60 °C и заливается массой МК-45 через одно из заливочных отверстий до тех пор, пока из другого отверстия не прекратится выделение пены. По мере усадки и охлаждения массы муфта доливается до полного заполнения.

Аналогично монтируются соединительные муфты на двух других фазах, после чего они заземляются. Провод заземления припаивается к оболочкам жил и корпусу муфты, затем все три провода одного кабеля переплетаются и припаиваются к броне кабеля. При применении металлического защитного кожуха общий провод заземления оконцовывается наконечником и присоединяется к болту заземления кожуха.

Перед укладкой однофазных муфт в кожух оголенные участки оболочек и брони, места паек и заземляющий провод покрывают асфальтовым лаком или битумной эмалью. Монтаж чугунного кожуха (рис. 3-28, в)

и защиту металлических частей муфты от коррозии производят аналогично свинцовой соединительной муфте на напряжении до 10 кВ. Кожух с муфтами заливают мягчителем резины, разогревают до 90 °C и заливают в два приема через пробки кожуха. После остывания мягчителя проверяют достаточность заполнения кожуха и завинчивают пробки.

Рис. 7-61. Разделка защитных покровов кабеля для муфты СтО (размеры даны в миллиметрах).

А — линия обреза кабеля под стопор; II и III — проволочные бандажи; I — то же по центру муфты.

При выполнении кожуха из сварных стальных труб на его поверхность накладывают антикоррозионное покрытие.