Прокладка кабельных линий через улицы, проезды и автомобильные дороги с усовершенствованными покрытиями, а также через трамвайные и железнодорожные пути должно осуществляться, как правило, скрытыми переходами без разрытия траншей, разрушения дорогостоящего бетонного основания и асфальтового покрова, а также нарушения движения транспорта — способами горизонтального бурения, продавливания и прокола с одновременной прокладкой в земле труб для кабелей.

Выбор того или иного способа определяется на основе технико-экономических расчетов в зависимости от состояния грунтов, наличия и расположения действующих подземных коммуникаций, характера проектируемого перехода.

Выбор диаметра подземного перехода определяется его назначением, количеством кабелей, а также другими подземными коммуникациями, пропускаемыми через этот переход.

Наибольшие диаметры трубы перехода применяются в случаях использования его в качестве полупроходного туннеля с опорными конструкциями для кабелей, а также при совместной прокладке кабелей с подземными коммуникациями (водопровод, воздухопровод и т. п.). В этом случае основная труба перехода используется как «футляр», в котором наряду с трубопроводами кабели прокладываются в трубе.

Горизонтальное бурение.

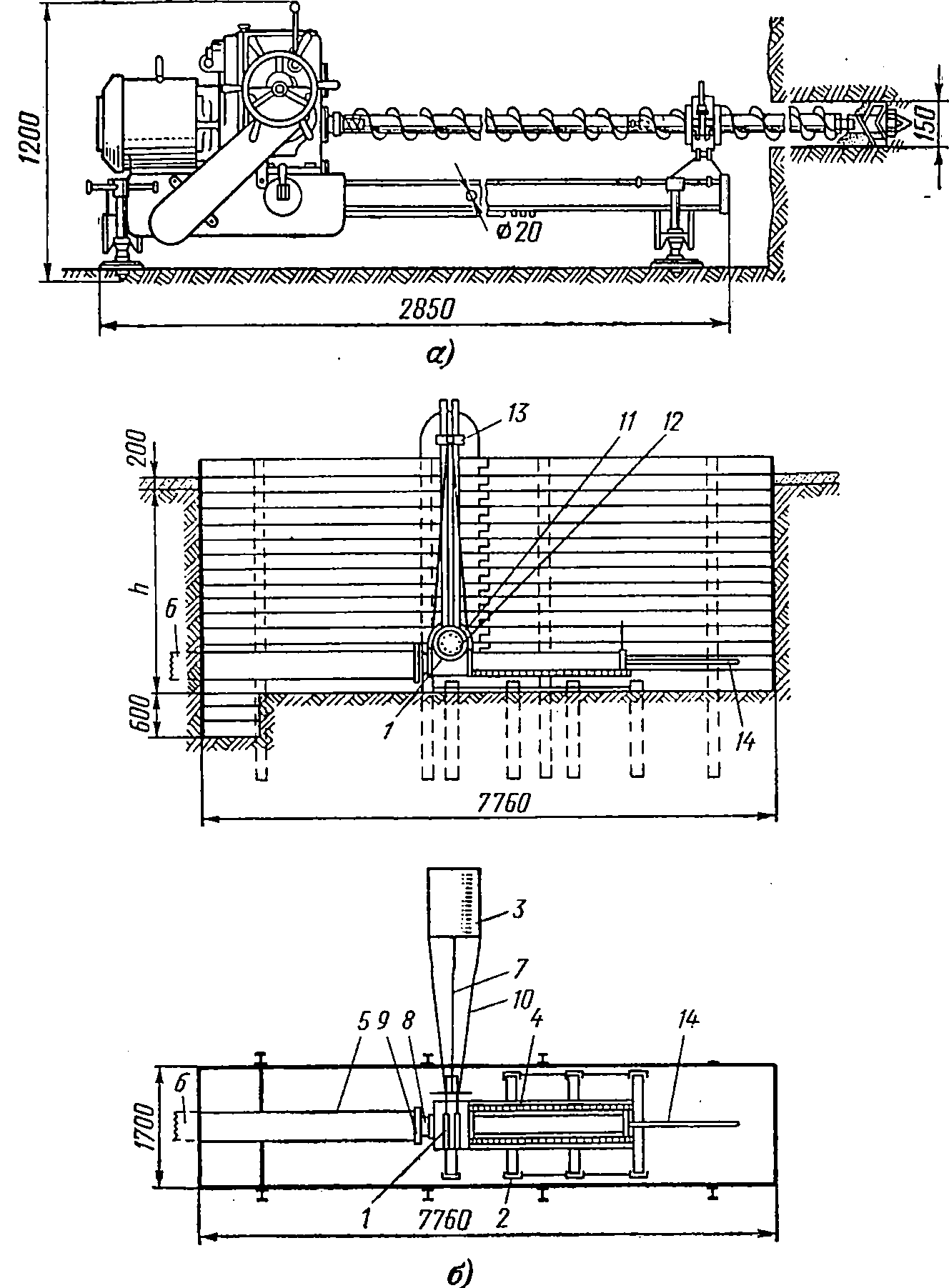

Для прокладки труб диаметром 100—150 мм применяется установка типа УГБ-150 (рис. 4-22, а), состоящая из широколопастного бура, двигателя и передач. Длина буровой скважины и прокладываемых в ней труб составляет 15—20 м при скорости бурения 1 м за 1,5—3 мин.

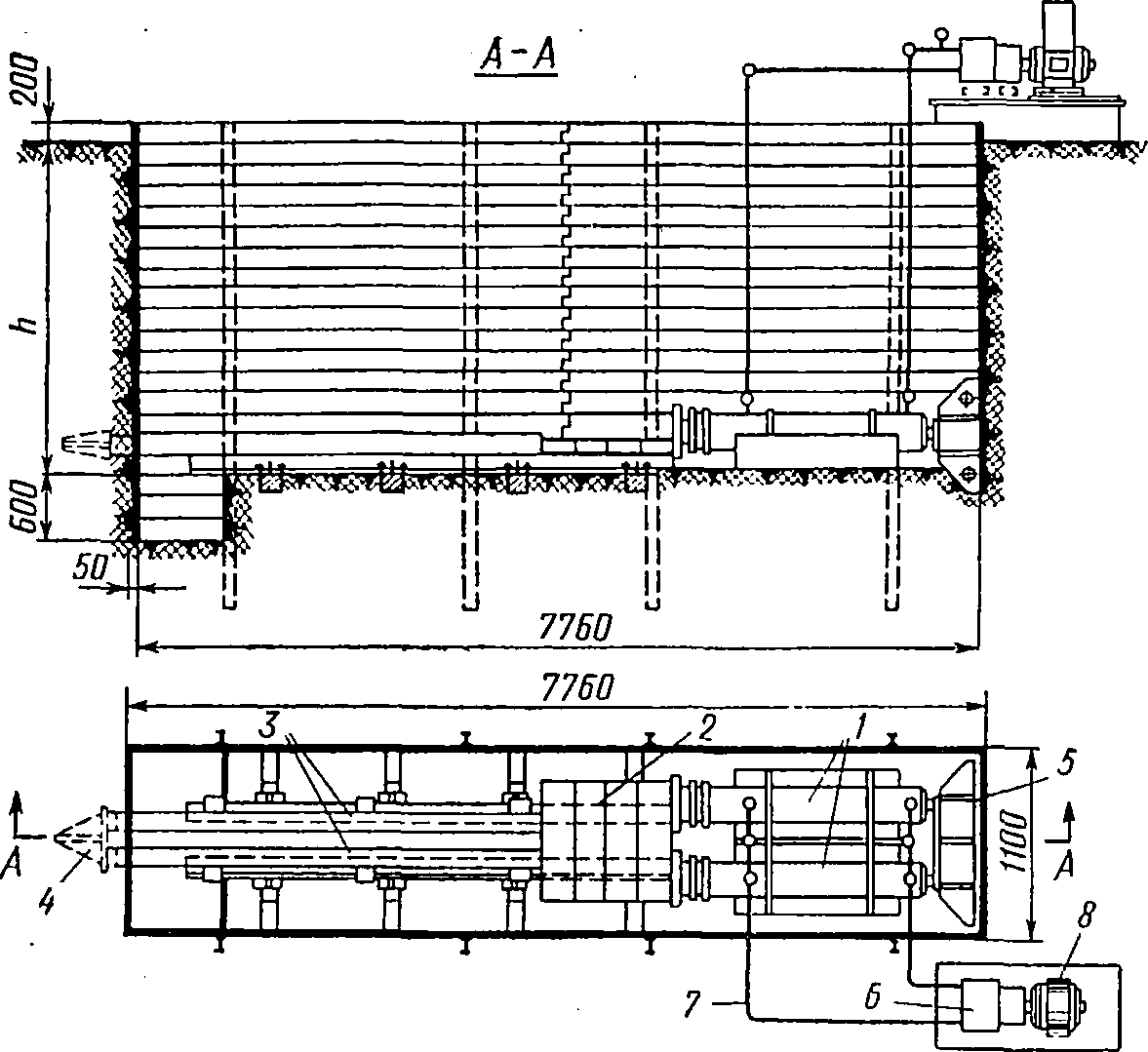

При больших диаметрах и длине прокладываемых труб применяется буровая установка, в которой роль широколопастного бура выполняет режущая коронка, устанавливаемая на переднем конце первое звена трубы (рис. 4-22, б).

Цикл горизонтального бурения состоит из следующих операций: станок для бурения устанавливается в котлован размерами 1,6X12,2 м при длине звена трубы 6 м и 1,6X7,76 м при длине звена трубы 3 м. Глубина котлована определяется отметками заложения действующих подземных сооружений и выполняется по проекту.

На передний конец первого звена трубы устанавливается режущая коронка, а задний конец соединяется со шпинделем станка при помощи планшайбы. Двигатель устанавливается на бровке котлована и соединяется со станком с помощью специальной передачи.

Вращательное движение шпинделя может осуществляться как от автомобильного двигателя, так и электрического, а поступательное — от реечных домкратов. Рабочий ход шпинделя составляет 1,5 м. Разрыхленный грунт из труб удаляется промывом и в виде пульпы удаляется мотопомпой.

Рис. 4-22. Проходка методом горизонтального бурения.

а — с применением широколопастного бура; б —с применением режущей коронки, реечных или гидравлических домкратов; 1 — станок для горизонтального бурения; 2 —рама крепления станка; 3 — двигатель; 4 — реечный или гидравлический домкрат; 5 — забуриваемая труба; 6 — режущая коронка; 7 — карданный вал; 8 — шпиндель станка; 9 — планшайба; 10 — растяжка; ЕЕ — кожух червячной передачи; 12 — большая зубчатая шестерня; 13 — малая зубчатая шестерня; 14 — труба 25 мм для подачи воды в трубу,

После окончания хода шпиндель возвращается в первоначальное положение, в образовавшееся пространство устанавливается патрубок длиной 1,5 м, после чего операция повторяется.

После заложения первого звена трубы к нему приваривается второе, затем третье и т. д., вплоть до осуществления всей проходки.

В настоящее время имеется ряд новых, более современных установок горизонтального бурения.

Установка ГБ-5 отличается тем, что впереди забуриваемой трубы вращается фреза, снабженная резцами, армированными твердым сплавом. Диаметр фрезы несколько превышает диаметр забуриваемой трубы, что позволяет резко снизить трение трубы о грунт.

Разработанный фрезой грунт попадает в трубу, и по трубе удаляется из забоя винтовым транспортером — шнеком и с помощью простейших подъемных устройств убирается из котлована.

Подача трубы по направляющим роликам и подталкивание ее в грунт осуществляются тяговой лебедкой с помощью полиспаста, один конец которого закреплен за машину, а другой — за специальный якорь.

Лебедка и шнек с фрезой приводятся в движение от двигателя ЗИЛ-157К через систему редукторов, позволяющих регулировать скорость подачи трубы и вращение шнека. Установка работает совместно с трубоукладчиком грузоподъемностью 10 тс.

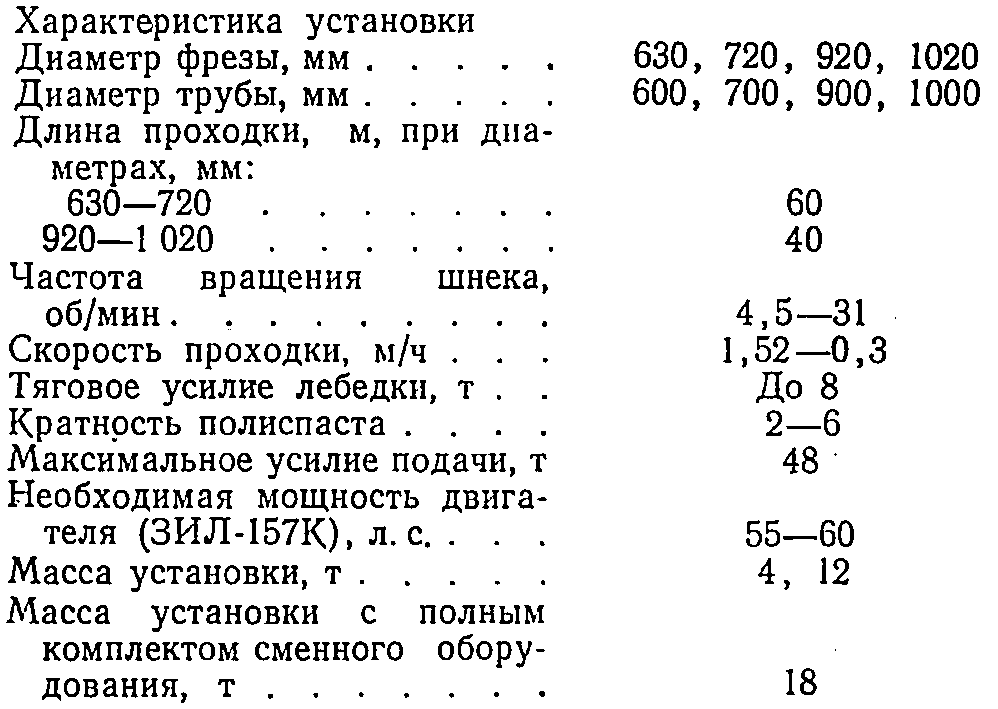

Техническая характеристика установки ГБ-5 приведена ниже:

Для скрытой проходки способом бурения трубопроводами диаметра до 1 220 мм под шоссейными и железными дорогами при длине перехода до 50 м применяется установка ГБ-14-1, аналогичная описанной выше конструкции с более мощным двигателем СМД-75.

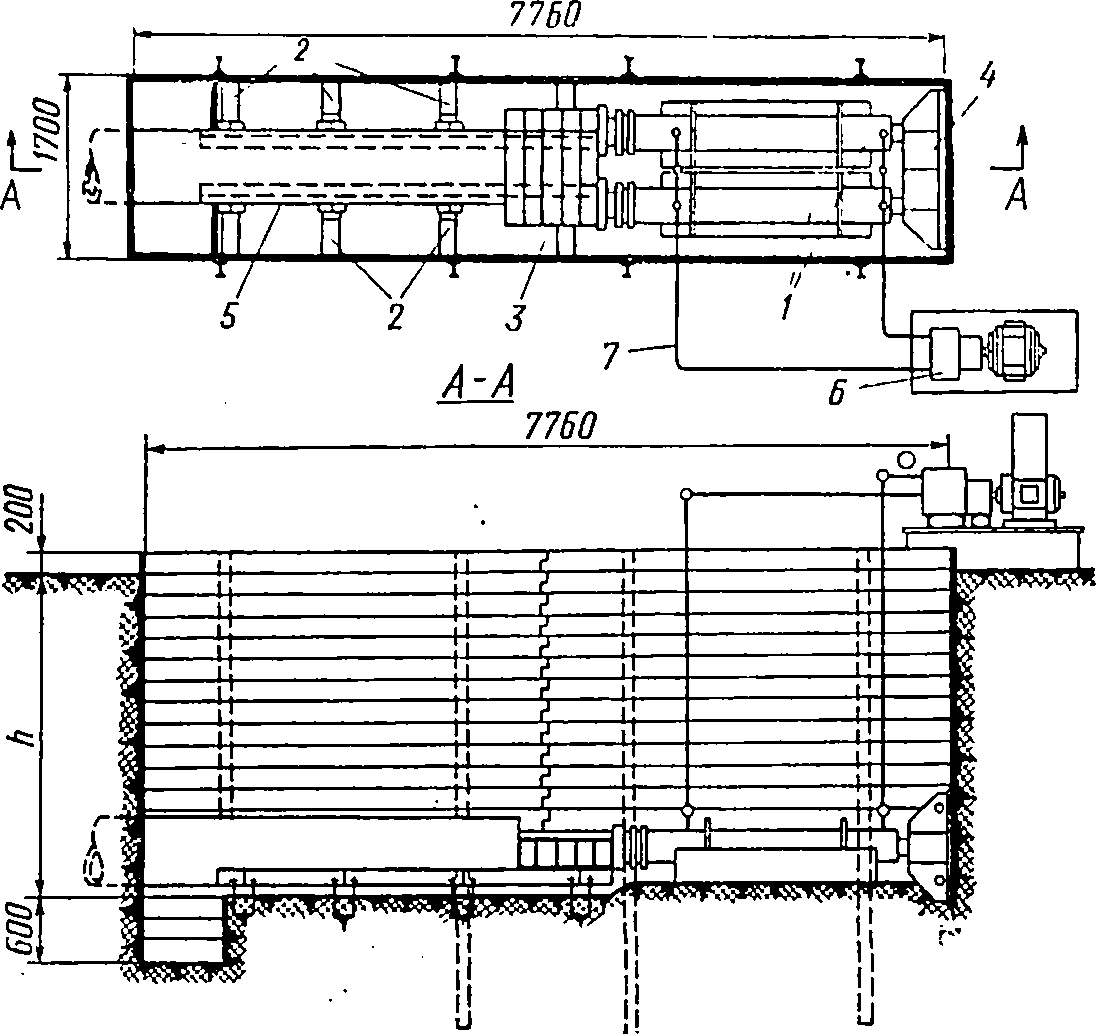

Рис. 4-23. Проходка методом продавливания трубы.

1 — спаренные домкраты; 2 — направляющая рама; 3 — упорный вкладыш и рама толкателя; 4 — упорный башмак; 5 — продавливаемая труба; 6 — масляный насос; 7 — маслопровод.

Продавливание.

В отличие от горизонтального бурения в месте забоя труба продавливается в грунт двумя мощными спаренными домкратами по 170 тс каждый, с рабочим ходом поршня 1 150 мм (рис. 4-23).

Для выполнения проходки трубопроводов продавливанием необходимы:

рабочий котлован, из которого ведется проходка; размеры котлована в плане и профиле определяются проектом в зависимости от длины звена продавливаемой трубы, а также отметок заложения действующих подземных коммуникаций;

приемный котлован, в который продавливаемая труба выходит в конце продавливания.

упорная стейка и башмак, воспринимающие реакции домкратов при их работе.

Монтаж домкратов, упора, направляющей рамы и другого оборудования в котловане производится с помощью автокрана.

Продавливание трубопровода производится в следующей технологической последовательности:

После установки оборудования, укладки первого звена трубы на направляющую раму производится продавливание звена трубопровода в грунт на всю длину рабочего хода домкратов.

Шток домкратов возвращается в первоначальное положение.

Устанавливается между трубой и домкратами нажимное приспособление (соответствующее длине рабочего хода поршня, равного 1 150 мм), после чего операция повторяется.

После продавливания первого звена трубы в образовавшееся пространство между этой трубой и домкратами подкладывают второе звено и соединяют оба звена сваркой.

Проталкивается второе, затем третье звено и так далее вплоть до осуществления проходки на всем протяжении скрытого подземного перехода.

Применение цангового зажима исключает операции по частому наращиванию трубы, чем ускоряются работы по продавливанию трубопровода.

Недостатком способа продавливания является большое и все увеличивающееся по мере продвижения трубы сопротивление грунта в результате трения внешней поверхности трубы о грунт и уплотняющейся по мере продвижения пробки во внутренней поверхности ее.

При некоторой величине этого сопротивления давление на трубу может стать критическим и оказаться выше предельно допустимого (2 000 кгс/см2) , тогда конец трубы, не выдержав усилия домкратов, сомнется. По этой причине толщину стенок продавливаемых в грунт труб выбирают в зависимости от диаметра трубы и длины проходки с учетом характера грунта.

Для снижения сопротивления, вызванного трением уплотняющейся пробки о внутреннюю поверхность трубы по мере ее продвижения, грунт в трубе разрабатывается совком с удлиненным черенком.

В трубах диаметром 800 мм и более грунт в трубе по мере ее продвижения разрабатывается вручную, погружается в специальную тележку, которая транспортируется по трубе с помощью лебедки. Из котлована грунт вместе с тележкой поднимается на поверхность с помощью простейшего подъемного устройства, разгружается способом опрокидывания и возвращается обратно на рабочее место.

Длина проходки определяется в зависимости от характера грунтов (песчаные, глинистые), степени их влажности (сухие, мокрые), а также диаметра проталкиваемых труб и составляет от 20 м для труб малых диаметров и до 60 м — для труб диаметром от 800 мм и более.

Для прокладки труб как способом продавливания, так и способом прокола рекомендуется применение гидравлических домкратов типа ГД-170/1 150, выпускаемых комплектно с масляными высоконапорными насосами. Грузоподъемность их составляет 170 тс, ход штока 1 150 мм, давление до 300 кгс/см2.

Виброударный трубопрокладчик типа 1724 предназначен преимущественно для скрытой прокладки труб диаметром 325, 426 и 520 мм под насыпями автомобильных и железных дорог.

Скорость проходки с применением виброударника без учета операций подготовки и наращивания звеньев проталкиваемой трубы составляет от 20 до 40 м/ч, масса ударной части 1,2 т, частота ударов в минуту — от 400 до 500. Двигатель ЗИС-121 — мощностью 95 л. с.; размеры трубопрокладчика: длина 3,6 м, ширина 2,6 м, высота 2,1 м и масса 6,3 т

В настоящее время разработан типоразмерный ряд механизированных проходческих щитов диаметром 2 100, 2 600, 3 200 мм и более.

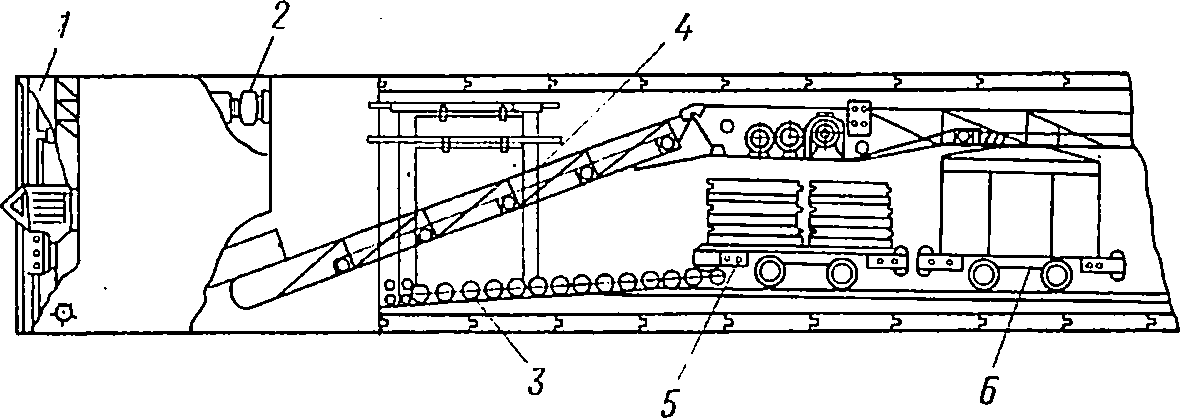

Комплекс КЩ-2,1Б (рис. 4-24) состоит из проходческого щита, передвижной технологической платформы с рольгангом 3, ленточного конвейера с блокосъемником 4 и блоковозки 5. Забой разрушается рабочим органом — винтовой разборной планшайбой с ножами 1. Перемещение щита с технологическим комплексом на забой осуществляется гидравлическими домкратами 2. Порода при помощи устройства внутри щита направляется на ленточный конвейер 4, с которого разгружается в тележки с бадьями 6.

После продвижения щита на ширину блочного кольца производится транспортировка груженых породой бадей электровозом к вертикальному стволу для обмена их на порожние. Одновременно гидравлическим блокоукладчиком монтируется очередное кольцо туннельной крепи.

Рис. 4-24. Проходческий механизированный щитовой комплекс КЩ-2,1 Б.

Механизированный щитовой комплекс КЩ-2,1 Б обслуживается бригадой в составе: машиниста щита и его помощника, машиниста электровоза и его помощника, а также двух рабочих. Производительность щита 1 м/ч.

Для спускоподъемных операций, связанных с опусканием щита, блоков крепи и подъема бадей с грунтом сооружается шахта, размеры ствола которой определяются диаметром щита и глубиной проходки. Спускоподъемные операции осуществляются с помощью автокрана К-104.

Институтом Мосинжпроект разработан проходческий щит диаметром 2 м со скользящей опалубкой, предназначенной для сооружения коммунальных туннелей с монолитной обделкой из прессованного бетона.

Прокол наиболее часто применяется при устройстве кабельных переходов через проезды улиц, дорог, трамвайных и железнодорожных путей и т. д.

В отличие от продавливания метод прокола не требует разработки и удаления грунта. Для снижения сопротивления грунта на передний конец трубы надевается конусообразный наконечник.

Прокол осуществляется с помощью домкратов по аналогии с продавливанием. Длина проходок составляет от 20 до 35 м и реже 50 м.

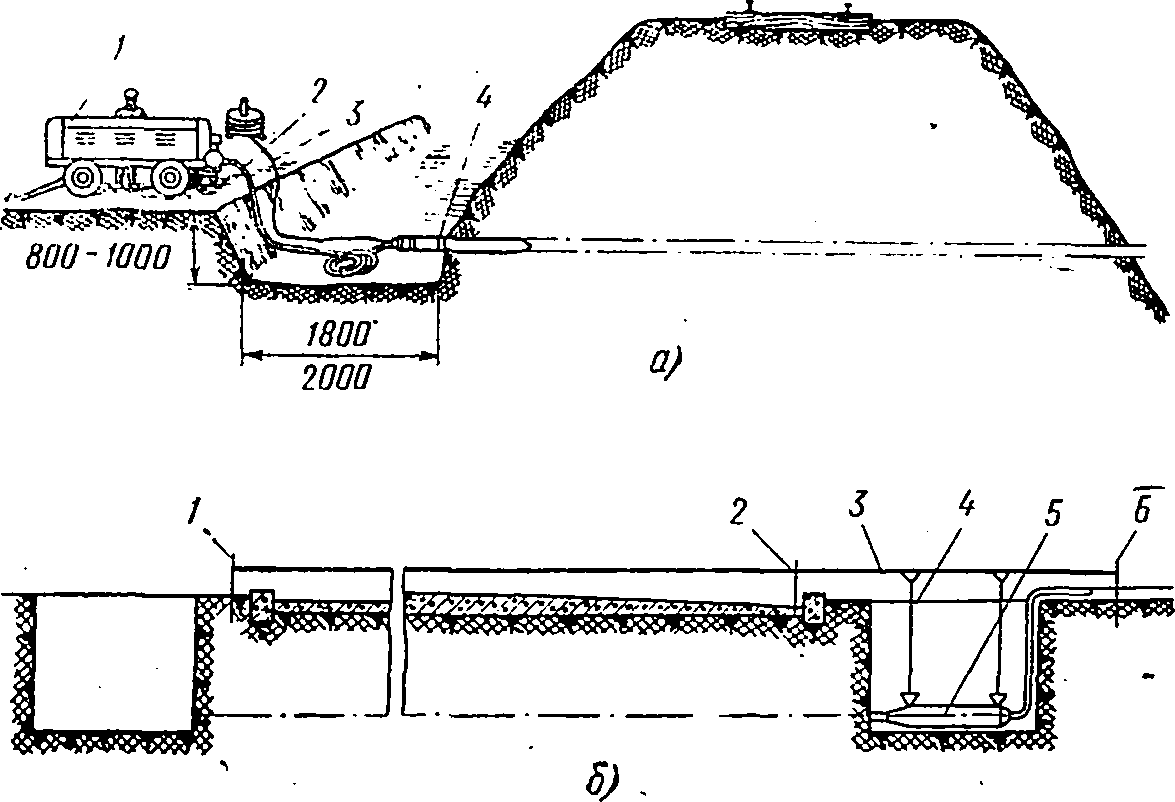

Заслуживает внимания разработанный институтом Мосинжпроект способ одновременного прокола пучком труб (до трех труб или футляров для них) от 150 до 300 мм (рис. 4-25).

Рис. 4-25. Прокол пакетом труб при помощи домкрата.

1 — спаренные домкраты; 2 — рама толкателя и упорный вкладыш; 3 — продавливаемые трубы; 4 — конический наконечник; 5 — упорный башмак; 6 — масляный насос; 7 — маслопровод; 8 — двигатель,

Перечисленные выше способы механизации земляных работ применяются в разных геологических условиях. Недостатком их являются, однако, ограниченность длины проходки и возможность отклонения от заданного направления.

Пневмопробойник для бестраншейной прокладки кабеля и способы прокола разработаны Институтом горного дела Сибирского отделения Академии наук СССР (рис. 4-26).

Он представляет собой ударное устройство, имеет форму гладкого цилиндра с конусным наконечником, приводится в действие от компрессорной станции.

Рис. 4-26. Схема установки для горизонтального прокола грунта.

а — пневмопробойник типа ИП4601; 1 — компрессор; 2 — шланг высокого давления; 3 — трос; 4 — пневмопробойник; б — приспособление для ориентировки пневмопробойника; 1, 2, 6 — забиваемые колышки; 3 — натягиваемый шнур; 4 — отвес; 5 — пневмопробойник.

В хвостовой части пневмопробойник имеет патрубок, к которому присоединяется резиновый шланг для подвода сжатого воздуха от компрессорной станции или воздушной магистрали. Выхлоп отработанного воздуха производится через отверстия, расположенные вокруг воздухоподающего патрубка в заднем торце пневмопробойника.

Внутри корпуса помещается движущийся под действием сжатого воздуха поршень-ударник, совершающий возвратно-поступательное движение. При движении вперед поршень ударяет в передний внутренний торец корпуса, забивая его в грунт. При этом корпус пневмопробойника движется подобно забиваемой свае, уплотняя грунт впереди и в сторону, оставляя за собой практически прямолинейную и готовую скважину с гладкими уплотненными стенками диаметром 135, 150, 200 и 250 мм в зависимости от диаметра расширителя.

Пневмопробойник легко переносится двумя рабочими, масса его без шланга составляет 90 кг, длина 1 590 мм; расход воздуха 3,5 м3/мин при давлении 6 кгс/см2- Скорость проходки в зависимости от категории грунта составляет 15—25 м/ч в грунте 1-й категории, 5—25 м/ч 2-й категории и 2—5 м/ч — в грунте 3-й категории; максимальная длина прокола составляет примерно 40 м. В отверстие, образуемое проколом, затягивается труба для прокладки кабеля.

Для успешной работы пневмопробойника исключительно важно точно установить его и задать правильное направление. Как показал опыт, имеются случаи отклонения пневмопробойника от необходимого направления, при этом абсолютное значение отклонения возрастает с увеличением длины прокола.

Рекомендуется следующий простой способ для обеспечения правильного движения пневмопробойника. Параллельно оси пробиваемого перехода на колышках 1, 6 (рис. 4-26, б) натягивается шнур 3 и устанавливается промежуточный колышек 2.

После того как ось проходки отбита, шнур между колышками 1 и 2 убирается. С помощью отвеса 4 пневмопробойник устанавливается так, чтобы его ось была параллельна шнуру, натянутому между колышками 2, 4, 6.

Достоинством пневмопробойника является возможность получения необходимого для бестраншейной прокладки кабеля отверстия в грунте без применения домкратов и при значительно меньших по размерам рабочих котлованов и массы оборудования.