Глава тридцать третья

ПРОГРЕВ ТУРБИН

§ 138. Общие указания

При пуске турбины температура ее частей существенно изменяется. Это особенно относится к таким элементам турбины, как паропровод свежего пара, коробки клапанов автоматического затвора и регулирующих клапанов, передняя часть цилиндра, ротор, паропроводы отборов и др.

Перед пуском турбины из холодного состояния все ее части имеют одинаковую температуру, соответствующую температуре окружающего воздуха в машинном зале. Между тем, в процессе пуска и нагружения турбины устанавливаются совершенно различные температуры ее частей, а одни и те же части приобретают существенную разницу температур в различных точках. Части цилиндра, омываемые свежим паром, нагреваются до температуры близкой к 500° С, а выхлопная часть сохраняет температуру около 25° С, хотя в процессе пуска эта температура может временно повыситься до 50° С и выше. Ротор турбины также приобретает существенную разницу температур по длине. В дисках устанавливается некоторая разница температур между ободом и центральной частью.

В результате нагрева и появления разницы температур при установившемся режиме и изменения температур в процессе пуска и при

переходных режимах (во время изменения нагрузки) возникают термические деформации и, как следствие, изменение зазоров между вращающимися к неподвижными частями и термические напряжения в ответственных деталях турбины.

Ускоренный пуск турбины иди нарушение заводских указаний о порядке и продолжительности отдельных этапов прогрева паропроводов. клапанных коробок или цилиндра могут обусловить появление столь значительных разниц температур, что они вызовут задевания между ротором и статором, искривление ротора и цилиндра, связанные с местными перенапряжениями и появлением остаточных деформаций, нарушения центровки, пропаривание фланцевых соединений и т. п. Каждая из этих неполадок при недосмотре может разниться в тяжелую аварию. Поэтому строгое соблюдение заводских инструкций по прогреву, пуску и нагружению турбин является совершенно обязательным для эксплуатационного персонала.

Величина термических напряжений зависит от разницы температур по толщине стенок деталей турбины, например таких, как трубы, клапанные коробки, цилиндры и их фланцы. Что же касается термических деформаций, то они зависят также от разницы температур между различными сечениями и в разных точках обогреваемых частей. Поэтому наиболее объективным показателем правильности прогрева (допустимости выбранной скорости повышения температуры) является непосредственный замер температур по сечениям, например па внутренней и наружной поверхности стенок цилиндров, и в различных точках этих деталей, например вверху и внизу цилиндра. На основании замеров вышеуказанных разниц температур можно судить как о термических напряжениях, так и о термических деформациях, которые могут быть опасны с точки зрения прочности или вследствие возможных задеваний вращающихся и неподвижных частей турбины.

В настоящее время еще нет достаточного количества экспериментальных данных для того, чтобы получить полное представление о распределении и изменении температур по турбине во время ее пуска и нагружения. Однако наиболее существенные показатели безопасного прогрева изучены, и поэтому в новых эксплуатационных инструкциях указываются предельные разницы температур в наиболее характерных точках, после достижения которых скорость прогрева должна быть уменьшена для получения меньших значений разности температур в этих точках.

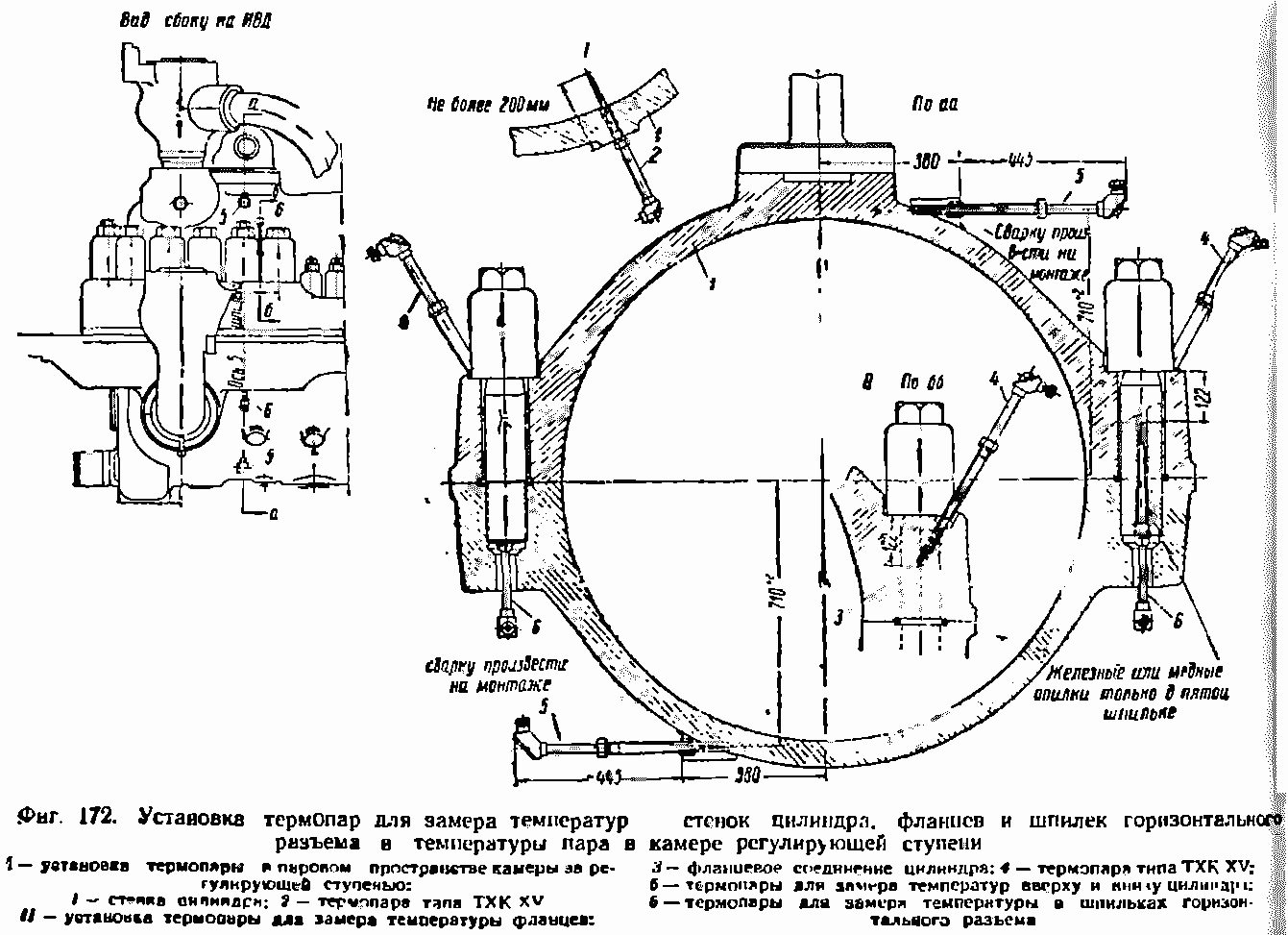

Для контроля за наиболее показательными температурами можно использовать термопары, заделанные в стенки цилиндра, во фланцы и шпильки горизонтального разъема, в трубопровод, в коробку клапана автоматического затвора.

Размещение термопар па цилиндре турбины в его стенках, фланцах и болтах показано на фиг. 172.

Для измерения используются термопары типа TXK-XV, причем для лучшей передачи тепла к термопарам в отверстия, в которые они вставляются, рекомендуется насыпать мелкие железные или медные опилки (если речь идет о замере температур в сверлениях). Как указывается в инструкции по пуску и обслуживанию турбины, предельная разница температур вверху и внизу цилиндра, характеризующая его деформацию, при пуске турбины из холодного состояния не должна превышать 35° С. При пуске из горячего состояния после кратковременной остановки допускается разница в 50° С. При превышении указанных разниц температур коробление цилиндра становится столь значительным, что могут произойти задевания в уплотнениях вала, в уплотнениях бандажей лопаток и диафрагм. Кроме величины разницы температур вверху и внизу цилиндра большое значение для безопасности прогрева имеют разницы температур между фланцами и болтами горизонтального разъема. Эта разница не должна превышать 35—40° С, так как в противном случае, если шпильки холоднее фланца, то напряжение в них достигнет недопустимой величины, шпильки вытянулся, и после выравнивания температур при дальнейшем прогреве цилиндра возможно пропаривание фланца горизонтального разъема.

Разница температур, возникающая по толщине стенок и характеризующая внутренние напряжения в деталях, во многом зависит от скорости повышения температуры стенок. Показательна в этом отношении скорость прогрева стенок коробки клапана автоматического затвора. Прогрев коробки следует вести таким образом, чтобы скорость повышения температуры ее стенок не превосходила 4° С в минуту.

Коробка клапана автоматического затвора должна прогреваться до толчка турбины совместно с перепускными трубами путем постепенного повышения давления перед регулирующими клапанами до 65 ата, после чего (при давление 65 ата) можно начать прогрев турбины на оборотах, как это указывается в эксплуатационной инструкции. Начинать прогрев турбины уже при давлении 65 ата целесообразно с точки зрения сокращения продолжительности пуска турбины. Кроме того, при этом давлении вспомогательный масляный выше температуры втулок, то в них появится напряжение, способное вызвать остаточную деформацию. После прогрева втулок до температуры, равной температуре вала, такие втулки будут сидеть на валу с зазором, что может вызвать неполадки с передним уплотнением.

Специальные исследования, проводившиеся турбонасос развивает уже полное давление масла, что дополнительно обеспечивает безопасность пуска.

Для сокращения времени пуска турбин целесообразно также совмещать прогрев клапана автоматического затвора и перепускных труб с операциями по пуску конденсационной установки.

При пусках турбин высокого давления, имеющих на роторе насадные уплотнительные втулки, весьма важно, чтобы разница температур между валом и втулкой была невелика. Если температура вала будет значительно заводом на действующей турбине, показывают, что наибольшая разность температур между валом и втулкой возникает сразу же после начала нагружения турбины в случае пуска ее из холодного состояния. Поэтому сразу же после синхронизации и набора нагрузки 3000— 5000 кВт для турбины ВК-100 и 2000—3000 кВт для турбин остальных типов следует приостановить дальнейшее увеличение нагрузки до тех пор, пока температуре в нижней половине цилиндра» замеряемая термопарой 5 (фиг. 172), не вырастет до 290—300° С. Это будет свидетельствовать о такой степени прогрева турбины, при которой дальнейшее повышение нагрузки со скоростью, указанной в инструкции, не вызовет опасных деформаций или напряжений.

Те же исследования режима прогрева турбин показали, что прогрев турбин при малых оборотах неэффективен. В связи с этим в новых инструкциях время прогрева на малых оборотах значительно сокращено.

Критические числа оборотов турбины и генератора, как известно, следует проходить быстро — за 3 4 минуты. Поэтому целесообразно перед переходом критических оборотов, т. е. перед быстрым их повышением, делать выдержку для прогрева турбины на оборотах, близких к переходным.

Особенно большую опасность представляет собою неравномерный прогрев ротора, что может иметь место, если в цилиндр турбины проникает пар при неподвижном роторе. Если ротор турбины не вращается, а пар поступает в цилиндр даже в незначительном количестве, то верхняя сторона ротора и верхняя часть цилиндра нагреваются быстрее, чем нижние части цилиндра и ротора. Это будет иметь место даже в том случае, если в цилиндр при неподвижном роторе проникает некоторое количество пара, подаваемого на концевые уплотнения. Неподвижный ротор в этих условиях выгибается кверху.

Вращение искривленного ротора вызывает вибрацию. Если искривление ротора при вращении приводит к задеваниям в уплотнениях, то за счет выделяющегося при трении тепла происходит расширение металла на стороне соприкасания, в результате чего вал турбины еще более искривляется. В подобном случае повышение числа оборотов не может быть осуществлено до выпрямления ротора. Выпрямление ротора производят путем его вращения на малых оборотах для выравнивания его температуры, что требует длительного времени, если ротор сильно искривлен.

Аналогичное явление искривления ротора имеет место после остановки турбины. После перекрытия пара и прекращения вращения ротора нижняя его сторона, будучи обращена к холодному конденсатору, остывает скорее, чем верхняя сторона. В результате этого ротор турбины от неравномерного остывания выгибается кверху и выпрямляется лишь после полного остывания турбины, т. е. через 25—30 часов или более, в зависимости от мощности и размеров турбины. В течение этого периода времени уже по прошествии 3—4 часов после остановки повторный быстрый пуск турбины не сможет быть осуществлен, если не будет устранено неизбежное после остановки искривление неподвижного ротора.

Для предотвращения теплового искривления ротора при прогреве и остановке турбины и сокращения пускового времени все турбины высокого давления и турбины АП-25-2 снабжены валоповоротными устройствами. Эти устройства позволяют медленно вращать ротор турбины и обеспечивают его равномерный прогрев или остывание.

Перед пуском турбины валоповоротное устройство включают в непрерывную работу непосредственно перед подачей пара к концевым уплотнениям вала В этот период времени масло для смазки турбины и самого валоповоротного устройства подается от масляного электронасоса. В случае медленного проворачивания ротора перед подачей пара в турбину продолжительность периода пуска сокращается и зависит только от длительности простоя и условий остывания турбины (см. гл. 36, § 158).

При остановке турбины валоповоротное устройство включают в работу сразу после остановки ротора. Смазка турбины переводится с работающего в это время пусковою масляного турбонасоса на масляный электронасос. Непрерывное вращение ротора турбины от валоповоротного устройства надлежит производить в течение не менее четырех часов. После этого валоповоротное устройство останавливают и путем периодического его включения поворачивают ротор турбины на 180° через пятнадцатиминутные, а затем через тридцатиминутные интервалы.

Длительность периодического поворачивания и величина интервалов зависят от времени, через которое ожидается повторный пуск турбины.

При таком режиме ротор сохраняется прямым и турбина может быть пушена в работу с соблюдением обычных правил пуска.

В турбинах встречаются валоповоротные устройства двух конструкций. Турбины типов ВК-50-1 и ВК-100-2, выпущенные до 1952 г., снабжены валоповоротными устройствами конструкции «А». Все остальные типы турбин, а начиная с 1952 г. также и турбины типов ВК-50-1 и ВК-100-2, снабжены валоповоротными устройствами типа «Б» двух типоразмеров. Описания обеих конструкций приведены ниже.

Ведомая шестерня на роторе турбины при валоповоротном устройстве типа «А» насажена на полумуфту генератора, а при типе «Б» — па полумуфту турбины.

§ 139. Валоповоротное устройство типа А

Валоповоротное устройство расположено на задней части крышки подшипника турбины со стороны генератора. Устройство (фиг. 173, вкладка) состоит из приводного электродвигателя трехфазного тока 8,3 кВт, 380 в, 730 об/мин и редукторной передачи, последняя шестерня которой закреплена на полумуфте ротора генератора. При полном передаточном отношении 400: 1 число оборотов ротора турбины при включенном валоповоротном устройстве составляет около 1,8 в минуту.

Редукторная передача состоит из одной червячной передачи, двух пар цилиндрических колес и одного паразитного колеса. Червяк 6 через эластичную муфту 3 получает вращение от электродвигателя 2. Ротор электродвигателя должен вращаться по часовой стрелке, если смотреть на пего со стороны муфты. Червячное колесо 14—15 закреплено на валу 18, на котором заодно с валом нарезана ведущая шестерня 19, имеющая двадцать зубцов. Эта шестерня спарена с большой ведомой шестерней 22, имеющей сто зубцов и заклиненной на валу 21. На этом же валу закреплена ведущая шестерня 24 с тридцатью шестью зубцами. Но обе стороны шестерни 24 на валу свободно сидят качающиеся рычаги 23 и 25. С одного конца в рычагах неподвижно закреплен валик 37, на котором вращается промежуточная паразитная шестерня 35, имеющая тридцать зубцов, постоянно спаренная с шестерней 24.

Путем поворота рычагов 23 и 25 относительно оси вращения шестерни 24 перемещают паразитную шестерню 35, сцепляя или расцепляя се с шестерней 82 на полумуфте ротора генератора, чем и осуществляется включение или выключение валоповоротного устройства. Угол поворота рычагов ограничен с одной стороны упором медных подкладок 33 на конце рычагов в площадку упорного кронштейна 34 крышки, а с другой стороны — упором валика 37 паразитной шестерни в поверхность расточек двух тяг 36. Медные мягкие подкладки предусмотрены для амортизации удара при автоматическом выключении валоповоротного устройства (см. ниже).

Расточки в тягах превышают диаметр валика 37. При сборке тяги при помощи гаек 43 и пригонки упорной планки 42 устанавливаются таким образом, чтобы при упоре валика 37 в расточки тяг 36 паразитная шестерня 35 находилась в правильном сцеплении с шестерней 82 на полумуфте ротора генератора. Диаметр расточки тяг достаточен для того, чтобы при выключении устройства путем поворота рычагов 23 и 25 и смещения валика 37 вывести паразитную шестерню 35 из сцепления с шестерней 82. На стороне рычагов, противоположной паразитной шестерне 35, закреплен груз 55, момент которого по отношению к оси качания рычагов превышает момент от веса шестерни 35. Поэтому рычаги всегда стремятся вывести паразитную шестерню из зацепления с шестерней 82 на роторе, когда приводной электродвигатель выключен. Во время же работы валоповоротного устройства на систему рычагов дополнительно действует момент от усилий в зубцах, направленный противоположно моменту от груза 55, который удерживает систему рычагов на упоре, т. е. валик 37 прижатым к тягам 36.

В выключенном положении устройство защелкивается собачкой 50, закрепленной на валике 48 и сцепляющейся с упорной планкой 49, приболченной к рычагу 25. Собачка всегда оттягивается в сторону рычага пружиной 51 и, кроме того, прижимается к планке 49 грузом 47, заклиненным на валике 48. Таким образом, рычаги оказываются автоматически на запоре при выключении валоповоротного устройства.

Расцепление собачки перед включением валоповоротного механизма производится путем поворота валика 48 левым рычагом 46, заклиненным на конце валика 48, выступающем наружу из крышки подшипника.

В выключенном положении устройства, во избежание его самопроизвольного включения, рычаг 46 закрепляется стопорным штифтом 45, который одновременно проходит через отверстия в рычаге и корпусе подшипника. Во избежание утери штифт 45 подвешен на цепочке к корпусу. Для расцепления собачки 50 следует вынуть из рычага штифт 45 и повернуть рычаг 46 в направлении к оси турбины.

Для включения в работу и выключения валоповоротного устройства предназначен рычаг 59, закрепленный на конце валика 56, выступающего наружу из крышки подшипника. На валике закреплена вилка 53, соединенная при помощи пальца 52 с серьгой 54, имеющей продольный вырез. Через вырез серьги пропущен болт 31, сидящий одновременно в рычагах 23 и 25. Для сцепления паразитной шестерни 35 с шестерней 82 на роторе следует отвести рычаг 59 наружу — в направлении от оси турбины до упора ручки в загнутый конец (упор) 60 указателя 58. При этом, если смотреть на рычаг 59 со стороны паровпуска (разрез по CD на фиг. 158), валик 56 с вилкой 53 повернутся против часовой стрелки, при помощи серьги 54 повернут за болт 31 рычаги 23 и 25 по часовой стрелке и сцепят паразитную шестерню 35 с шестерней 82 на роторе.

Если ручка при повороте не дойдет сразу до упора в загнутый конец 68 указателя 58. то это означает, что зубцы паразитной шестерни 35 не вошли в полное зацепление с зубцами шестерни 82 на муфте ротора. Для того чтобы ввести зубцы шестерни 35 в полное зацепление с зубцами шестерни 82 на роторе, следует снять кожух 13 с маховика 12, сидящего на валу червяка, и, продолжая удерживать рычаг 59 отжатым в направлении от оси турбины, вращать маховик в любую сторону вручную до тех пор, пока рычаг 59 не упрется в конец 60 указателя 58; после этого нажимом кнопки «пуск» надлежит пустить приводной электродвигатель.

Только после того как ротор турбины начнет вращаться, следует отпустить рычаг 59 и проследить за тем, чтобы после освобождения рычаг сам отошел от упора 60 и под действием момента груза 57, закрепленного на валике 56, занял среднее положение. Это положение (см. разрез по CD фиг. 173) характеризуется тем, что серьга внутренней стороной прорези упирается в соединительный болт 31.

Кожух 13 надлежит надеть на маховик и закрепить его. Для выключения валоповоротногo устройства из работы нужно остановить электродвигатель, после чего повернуть рычаг 59 в направлении к оси турбины до предела, что будет соответствовать упору медных прокладок 33 рычагов 23 и 25 в кронштейн 34. В этом крайнем положении рычагов собачка 50 под действием пружины 51 должна сама защелкнуться с упорной планкой 49 на рычаге 25. Одновременно рычаг 46 должен повернуться в свое крайнее положение, причем должны совпасть отверстия в рычаге 46 и в крышке подшипника турбины, после чего нужно в отверстия вставить стопорный штифт 45.

При выключении может случиться, что рычаг 59 не удастся повернуть в сторону осн турбины. Это означает, что зубцы паразитной шестерни 35 и шестерни 82 на муфте ротора после остановки электродвигателя остались прижатыми друг к другу, в результате чего сила трения между зубцами затрудняет поворот рычагов. Для расцепления механизма следует снять кожух 13 с маховика 12 и вращать маховик против часовой стрелки (как указано на нем стрелками), чтобы создать зазор между зубцами шестерен. После устранения натяга между зубцами рычаг 59 может быть легко повернут в нужном направлении. При работе валоповоротного устройства маховик 12 вращается с числом оборотов электродвигателя, ввиду чего он всегда должен быть закрыт защитным кожухом 13; кожух снимают лишь при пользовании маховиком 12.

При толчке ротора паром во время пуска турбины валоповоротное устройство может ошибочно остаться невыключенным или не выведенным из зацепления с шестерней 82 на роторе при отключенном его электродвигателе. В этом случае в тот момент, когда шестерня 82 на муфте ротора из «ведомой» превратится в «ведущую», изменятся направление и величина усилия, передаваемого от этой шестерни через зацепление на паразитную шестерню 35. Это усилие создает момент, который в дополнение к моменту от груза 55 повернет систему рычагов до упора в кронштейн 34 (т. е. в сторону выключения). При этом болт 31, закрепленный в рычагах, свободно опустится в прорезе серьги 54; немного повернув ее, собачка 50 защелкнется, и валоповоротное устройство окажется автоматически выключенным.

При монтаже турбины, а также при очередных ревизиях надлежит проверять автоматическое выключение валоповоротного устройства. С этой целью валоповоротное устройство включают в работу, а затем останавливают его приводной электродвигатель, но рычаги 23 и 25 оставляют в положении включения. После этого при помощи троса, закрепленного одним концом к крюку подъемного крана, а другим — к муфте ротора, проворачивают ротор по часовой стрелке (если смотреть со стороны впуска пара) и проверяют, как происходит выключение валоповоротного устройства.

При падении давления масла в системе смазки турбины (за маслоохладителями) ниже 0,15 кГ/см2 по манометру реле пуска аварийного масляного электронасоса выключает валоповоротное устройство путем отключения его приводного электродвигателя.

Напорное масло для смазки элементов валоповоротного устройства подводится через напорный маслопровод 62 и запорный вентиль 61. Для распределения масла имеется один неподвижный наружный коллектор 63 и подвижной внутренний коллектор 75, прикрепленный к качающимся рычагам 23 и 25 и получающий масло через спиральную эластичную трубку 74. Все маслопроводы к отдельным точкам подвода масла перечислены и показаны на фиг. 173.

Инструкция по обслуживанию валоповоротного устройства

Пуск

Включение валоповоротного устройства в работу допускается лишь при наличии давления в системе смазки турбины.

- Открыть вентиль 61 для подачи масла на смазку. Проверить, что кожух 13 маховика 12 надежно закрыт.

- Вынуть стопорный штифт 45 и повернуть рычаг 46 в направлении к оси турбины для отвода собачки.

- Повернуть рычаг 59 наружу в направлении от оси турбины и удерживать его отжатым в эту сторону.

- Если рычаг 59 дойдет до упора в конец 60 указателя 58, то пустить приводной электродвигатель нажимом кнопки «пуск». Убедившись в том, что ротор турбины начал вращаться, рычаг 59 отпустить и проследить за тем, чтобы он сам отошел обратно и остановился в среднем положении.

Если же рычаг не дойдет до упора в конец указателя, то снять кожух 13 с маховика 12 и, отжимая рычаг в том же направлении от оси турбины, вращать маховик в любую сторону до тех пор, пока рычаг не дойдет свободно до упора в конец указателя. После этого кожух 13 поставить на место и закрепить его. Затем пустить приводной электродвигатель, как указано выше.

Остановка

- Остановить электродвигатель, нажав кнопку «стоп».

- Повернуть рычаг 59 в направлении к оси турбины до упора. Если рычаг 59 не поворачивается, то надлежит снять кожух 13 с маховика 12 и повернуть маховик на несколько оборотов в направлении, противоположном часовой стрелке (по направлению стрелок, указанных на нем), после чего рычаг 59 удастся легко повернуть. Маховик закрыть кожухом и кожух закрепить.

Проследить за тем, чтобы после отвода рычага 59 до упора рычаг 46 автоматически отошел в свое крайнее положение наружу в направлении от оси турбины, причем должны совпасть отверстия на рычаге и на корпусе.

- Застопорить устройство, установив штифт 45 в отверстии рычага 46 и корпуса.

- Закрепить вентилем 61 подачу масла к устройству.