Глава двадцать четвертая

ИСПАРИТЕЛИ И ПАРОПРЕОБРАЗОВАТЕЛИ

§ 93. Назначение и конструкция испарителей

Испарители служат для производства дистиллята , предназначаемого для пополнения убыли питательной воды в силовых установках, и ставятся в тех случаях, когда химические способы очистки воды оказываются недостаточными.

В выполняемых заводом установках применяются как одноступенчатые, так и двухступенчатые испарители (более экономичные в смысле расхода пара, чем одноступенчатые). В двухступенчатых испарителях вторичный пар из первой ступени испарителя служит в качестве рабочего пара во второй ступени. Вторичный пар из второй ступени отводится в специальный охладитель, где он конденсируется.

Для испарения воды применяется пар нерегулируемого давления из промежуточных ступеней турбины. Производительность испарителя зависит от давления и температуры рабочего пара и приблизительно пропорциональна его давлению. Таким образом, производительность испарителя зависит от нагрузки турбины и пропорционального ей давления пара в той ступени, из которой производится нерегулируемый отбор в испаритель. Испаритель рассчитывается на наибольшее давление пара в ступени нерегулируемого отбора, питающего испаритель, ввиду чего первичный рабочий пар не следует дросселировать.

ЛМЗ применяет в настоящее время в турбоустановках аналогичные по конструкции вертикальные испарители типов ИСВ-120 и ИСВ-250. Технические проекты этих испарителей были разработаны ЛМЗ. Испарители строятся Подольским машиностроительным заводом имени Орджоникидзе.

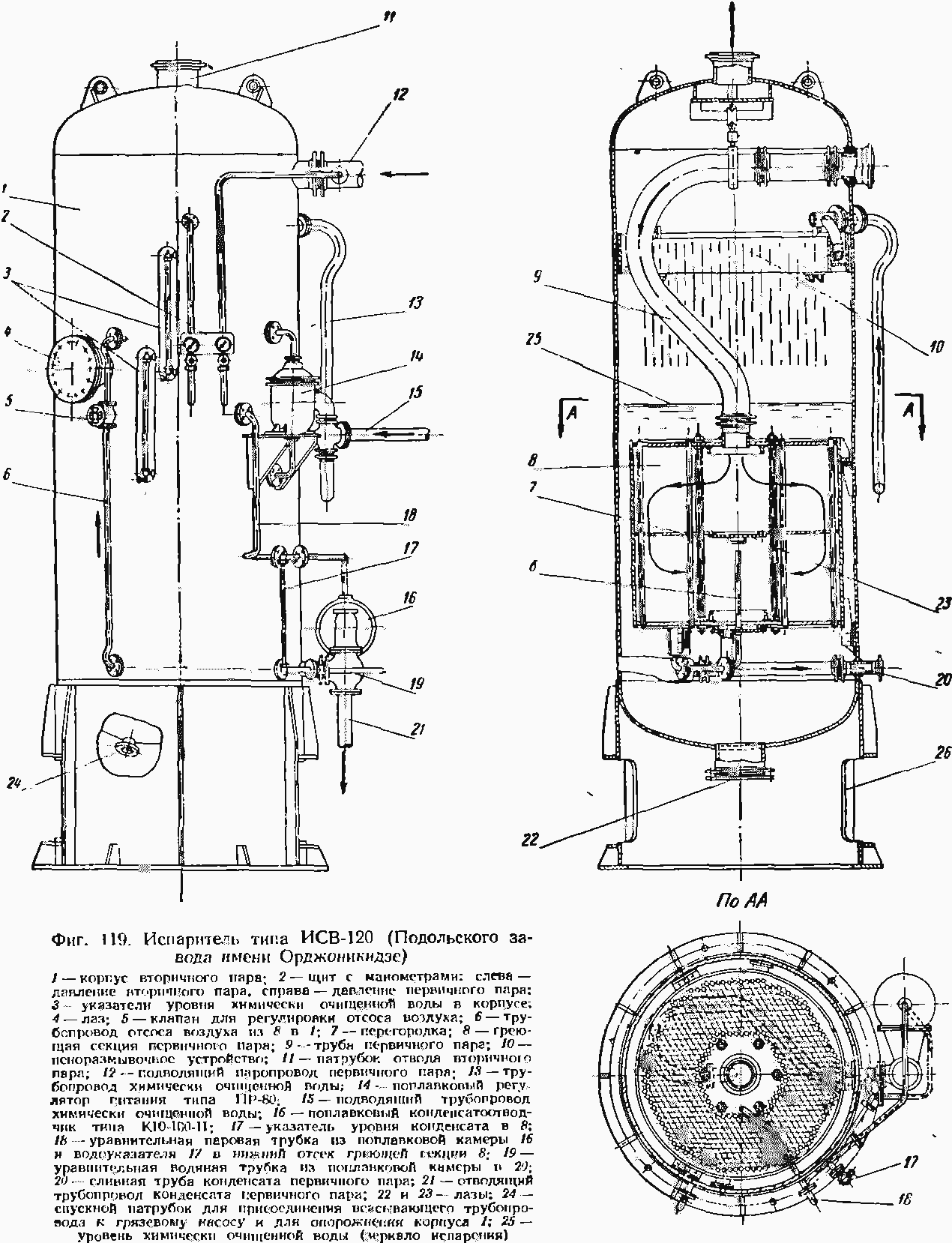

Испаритель типа ИСВ-120 (фиг. 119) состоит из цилиндрического неразъемного сварного железного корпуса 1 с приваренными к нему двумя штампованными днищами. В нижней половине корпуса под уровнем воды размещена греющая секции 8, представляющая собой цилиндрическую сварную железную камеру с приваренными к ней по окружности верхней и нижней трубными досками, в которых развальцованы вертикальные стальные трубки, образующие поверхность нагрева. Камера подвешена в корпусе на лапах, опирающихся на четыре кронштейна 34 фиг. 120, приваренных к верхней части камеры. Между камерой и корпусом образован свободный кольцевой проход для воды. В свободную от трубок центральную зону верхней части греющей секции по гибкой трубе 9 подается первичный греющий пар, который омывает греющие трубки снаружи и отдает свое тепло находящейся в трубках воде, вызывая в ней парообразование.

Горизонтальная перегородка 7, не доходящая до периферии греющей секции, направляет в верхней половине поток пара от центра к периферии трубного пучка, а в нижней от периферии к центральной камере, из которой по трубопроводу 6 во избежание образования воздушного мешка производится отсос воздуха в паровое пространство камеры вторичного пара. Конденсат первичного пара сливается из греющей секции по гибкому трубопроводу 20 через присоединенный снаружи конденсатоотводчик 16.

Образующаяся в кипятильных трубках пароводяная смесь поднимается до зеркала испарения, где происходит отделение пара от воды, спускающейся по кольцевому каналу вокруг греющей секции в нижнюю часть корпуса, откуда вновь поступает в трубки.

Предварительно химически очищенная и деаэрированная вода поступает под напором в испаритель через пеноразмывочное устройство 10, состоящее из лотка с кольцевым водосливом, расположенного в верхней части корпуса над греющей секцией. Вода сливается через край лотка в виде сплошной пелены, осаждает и размывает шапку пены, которая может появиться над зеркалом испарения при значительной концентрации солей в испаряемой воде.

Регулирование подачи воды в испаритель производится поплавковым регулятором уровня 14 типа ПР-80 (фиг. 123). Регулятор поддерживает над трубками слой воды, который затормаживает струи пароводяной смеси из трубок и обеспечивает более равномерный съем пара с зеркала испарения. Вторичный пар выходит из испарителя через верхний патрубок 11.

Для наблюдения за уровнем воды в корпусе испарителя и за уровнем конденсата в греющей секции служат водоуказательные приборы 3 и 17. Водоуказательный прибор 17 при соединяется к водяному пространству греющей секции через сливной трубопровод, а к ее паровому пространству — через особую трубку 18, проходящую в нижнюю половину секции. Конденсатоотводчик для отвода конденсата из греющей секции присоединяется в параллель с водоуказательным стеклом. На корпусе испарителя смонтирован щит 2 с манометрами, показывающими давления первичного и вторичного пара.

Удаление концентрированного раствора солей, образующегося в корпусе в результате испарения воды, производится продувочным насосом через патрубок 24. Постоянная продувка составляет обычно 10% от расхода свежей воды. Опорожнение испарителя производится через тот же патрубок.

Для доступа к внутренним элементам испарителя на случай осмотра и ремонта служат лазы 4 и 22.

С 1956 г. Подольский машиностроительный завод имени Орджоникидзе приступил к выпуску испарителей типов ИСВ-120М и ИСВ-250М, модернизованных МО ЦКТИ. Усовершенствованный испаритель типа ИСВ-250М показан на фиг. 120. Конструктивные отличия испарителя этого типа от выпускавшихся прежде заключаются в замене пеноразмывочного устройства системой промывки и очистки вторичного пара, пропускаемого через слой свежей питательной воды с последующей сепарацией влаги в пластинчатом сепараторе. Для этой цели на расстоянии 1400 мм над греющей секцией располагается паропромывочный лист 26, состоящий из отдельных пластин с равномерно распределенными в них отверстиями диаметром 5—6 мм. Суммарное живое сечение отверстий составляет 5,5% от площади листа. Питательная вода вводится в испаритель по трубе 13 через распределительное кольцо 30. расположенное над паропромывочным дырчатым листом 26, и образует над листом слой промывочной воды.

Фиг 121. Перелив

1 — корпус испарителя; 2 — сливной борт; 3 — дырчатый лист; 4 — опускная труба

По периферии в листе 26 вварена двадцать одна вертикальная опускная труба 31; по этим трубам питательная вода сливается через переливы 27 (см. также фиг. 121) и отводится в нижнюю часть корпуса испарителя. Высота бортов переливов обусловливает необходимую толщину слоя воды над дырчатым листом 26.

Фиг. 122. Пластинчатый (жалюзийный) сепаратор

1 — корпус испарителя; 2 — бандаж для крепления пластин; 3 — пластины

Вторичный пар, образующийся в кипятильных трубках греющей секции после отделения от воды, поднимается кверху и пробивается через отверстия в дырчатом листе и слой питательной воды в верхнюю часть испарителя. При этом в слое свежей воды задерживаются соли, захваченные влажным паром. На расстоянии 1200 мм над дырчатым листом помещен кольцевой пластинчатый жалюзийный сепаратор 29 (см. также фиг. 122), предназначенный для отделения влаги из вторичного пара перед выходом его через верхний патрубок 11 из корпуса испарителя.

На корпусе испарителя установлено дополнительное водоуказательное стекло 28 для наблюдения за толщиной слоя промывочной воды над дырчатым листом.

Регулятор питания 14 и водомерное стекло 3, показывающее уровень воды в корпусе испарителя, подключены через уравнительную трубу 33. Жидкость в удлиненной уравнительной трубе уравновешивает лишь незначительный слой воды в корпусе, что достигается соответствующим расположением соединительных трубок между трубой и корпусом испарителя. Благодаря этому пульсация уровня воды во время работы испарителя не отражается на работе регулятора питания и показании водомерного стекла 3.

По данным ЦКТИ модернизованные испарители обеспечивают повышенное качество дистиллята, возможность снижения постоянной продувки до 1—2% и увеличение производительности двух корпусной испарительной установки (состоящей из испарителей ИСВ-120М и ИСВ-250М) приблизительно на 37% сверх номинальной.

На время транспортировки испарителя с завода-изготовителя до места монтажа греющая секция дополнительно крепится восемью специальными болтами 32 (фиг. 120) к планкам корпуса. Эти болты должны быть обязательно удалены перед пуском испарителя в работу для возможности теплового расширения греющей секции.

Ось испарителя должна быть при монтаже установлена строго вертикально, чтобы обеспечить равномерность толщины слоя промывочной воды над всей поверхностью дырчатого листа 26.

Основные данные испарителей приведены в приложении. Описание установок испарителей и схем их включения см в гл. 27.

§ 94. Паропреобразователи

В установках турбин с отбором пара иногда бывают случаи, когда по условиям использования этого пара внешним потребителем не может быть обеспечен возврат в систему установки конденсата отбираемого пара в достаточном количестве или надлежащего качества для питания паровых котлов высокого давления.

В подобных случаях в схему установки вводятся паропреобразователи, которые обеспечивают возврат на ТЭЦ воды надлежащего качества. Паропреобразователь работает по принципу испарителя. Отбираемый из турбины первичный пар поступает в паропреобразователь, где отдаст тепло на образование вторичного пара из химически очищенной воды или обратного конденсата от внешнего потребителя. Вторичный пар используется внешним потребителем, а конденсат первичного пара направляется обратно в систему установки.

Давление вторичного пара на несколько атмосфер ниже давления первичного пара. Поэтому для обеспечения потребителя паром заданного давления необходимо приключать паропреобразователь к отбору турбины с более высоким давлением.

В целях уменьшения тепловых потерь в паропроводах к внешнему потребителю применяется перегрев вторичного пара. В схемах ЛМЗ этот перегрев осуществляется в паровом перегревателе вторичного пара, обогреваемом первичным паром до поступления последнего в паропреобразователь.

По конструкции паропреобразователи отличаются от испарителей лишь более значительными габаритами. Кроме арматуры, описанной выше (§ 93), на корпусе преобразователя устанавливаются предохранительные клапаны, чтобы не допустить в нем чрезмерного повышения давления против расчетного давления вторичного пара.

На фиг. 124 представлен разрез парового пароперегревателя.

Схема установки паропреобразователя с паровым перегревом вторичного пара изображена на фиг. 125 (см. также схему паропреобразовательной установки на фиг. 148).

Для увеличения срока службы и надежности испарители и паропреобразователи должны питаться химически очищенной водой по нормам, приведенным в § 401 ПТЭ. При давлении в паропреобразователях более 8 ата питательная вода должна быть фосфатирована по нормам, установленным для паровых котлов. Нормы качества концентрата устанавливаются на основе тепло-химических испытаний (§ 402 ПТЭ).