§ 33. Главный масляный насос

Первые турбины высокого давления имеет в качестве главного масляного насоса зубчат насос. В дальнейшем завод перешел на применение винтовых насосов.

Зубчатые насосы были выпущены двух типов:

- производительностью 2250 л/мин применительно к потребности в масле турбины ВК-100-2 и ВПТ-25-3;

- производительностью 1750 л/мин — турбин остальных типов.

Давление масла в обоих типах зубчатых насосов составляет 12 кГ/см2.

Винтовые насосы выпускаются также 2 типов:

- производительностью 2-400 л/мин для турбины ВК-100-2 и ВПТ-25-3;

- производительностью 1650 л/мин турбин остальных типов.

Зубчатый насос.

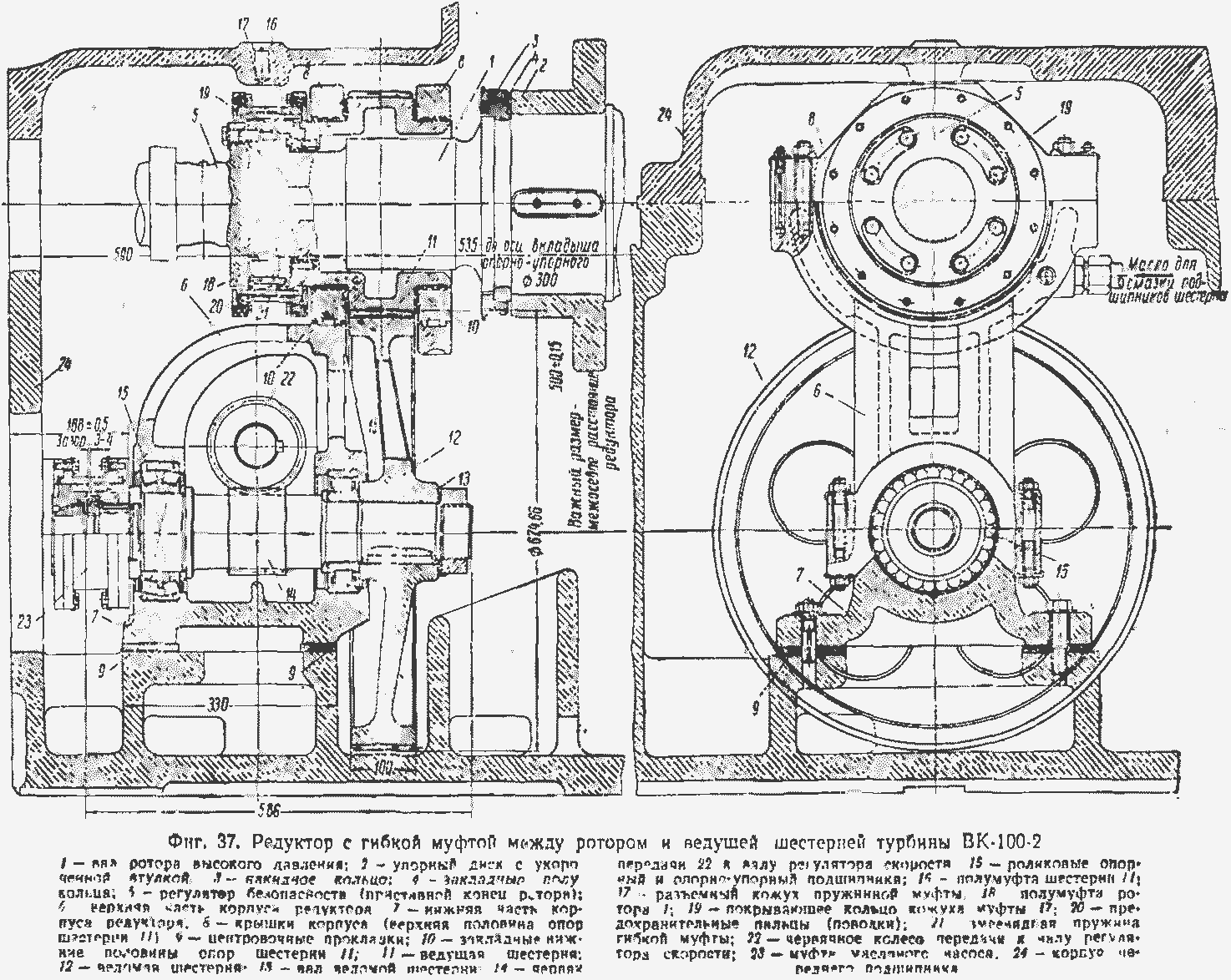

Конструкция зубчатого насоса (фиг. 38) отличается следующими особенностями. Ведущая и две ведомых, связанных с ними ведущей шестерни. Этим достигается правильная взаимная установка составных шевронных шестерен составлены каждая из двух косозубых колес. Ведущие шестерни сидят плотно на валу и связаны с ним шпонками. У ведомых шестерен только одно из косозубых колес связано с валом шпонкой Второе же зубчатое колесо сидит на валу свободно я может устанавливаться (поворачиваясь на валу) по в случае некоторой неточности сопряжения ведущей пары зубчатых колес между собой.

В осевом направлении шестерни крепятся па валу гайкой 6, причем у ведомых шестерен она, чтобы не препятствовать проворачиванию самоустанавливающейся шестерни, должна быть затянута без усилия и затем застопорена винтом 9 в вал. Стопор 9 необходимо надежно за чеканить во избежание отвертывания. Гайка должна быть утоплена ниже уровня торцевой плоскости шестерен с тем, чтобы исключить ее трение о корпус насоса

Ведущие шестерни насоса и обе ведомых шестерни вращаются со скоростью 1500 об/мин. В качестве опор валы шестерен имеют бронзовые с баббитовой заливкой втулки 7, смазываемые маслом, подаваемым к ним с помощью специальных канавок из камер на тетания насоса. Каждая втулка имеет две продольные канавки, из которых одна (тупиковая) служит для подачи смазки, а вторая, имеющая соединение с камерой всасывания насоса, предназначена для удаления отработавшего масла.

Зазоры в зацеплении шестерен насоса (радиальные и осевые), зазоры между шестернями и корпусом и зазоры во втулках насоса указаны в приложении 3. Соблюдение этих зазоров является не только обязательным для надежной работы насоса, ио и необходимым условием для обеспечения его производительности. Повышенные радиальные и особенно осевые зазоры между шестернями и корпусом приводят к внутренним протечкам, снижающим производительность насоса. Увеличение зазора в опорных втулках сверх указанных в таблице (приложение 3) может привести к сработке баббита вследствие уменьшения несущей способности масляной пленки и возможности в связи с этим полусухого трения. Кроме того, возможно касание шестерен о корпус. Уменьшение же зазора ниже указанного минимального значения также недопустимо из-за опасности перегрева втулок.

Винтовой насос.

Эксплуатационные преимущества винтового насоса перед зубчатым заключаются в том, что он потребляет меньшую мощность и более долговечен, так как винты всегда разделены масляным слоем, исключающим металлическое трение. Будучи герметичным насосом вытеснения, винтовой насос обеспечивает подачу масла, начиная с самых малых оборотов. Винтовой насос бесшумен в работе.

§ 34. Пусковые масляные турбонасосы

Для заполнения маслопровода, открытие органов парораспределения при пуске, а также для смазки подшипников в период пуска и остановки турбины, когда число оборотов ротора недостаточно для нормальной работы главного масляного насоса, служит вспомогательный пусковой турбонасос.

Как видно из фиг 39, рабочими элементами винтового насоса являются три винта: средний ведущий в два боковых — ведомых

Одноступенчатый консольный насос центробежного типа и приводная паровая турбина выполнены на одном валу, что обеспечивает компактность и простоту конструкции. Корпус наcoca прикреплен круглым фланцем к станине, выполненной в виде обшей сварной конструкции с нижней частью корпуса турбины. Такая конструкция крепления корпуса насоса обеспечивает возможность, в зависимости от условий установки, направить напорный патрубок насоса или вертикально вверх, или горизонтально в сторону.

Ротор турбонасоса покоится на трех опорах: на двух роликовых подшипниках и одном подшипнике скольжения, расположенном непосредственно у рабочего колеса насоса и предупреждающем значительный прогиб вала под действием гидравлических поперечных сил при частичной нагрузке насоса. Осевое давление гидравлически уравновешено специальной камерой, расположенном за колесом и сообщающейся с камерой всасывания трубкой.

Таблица 15

Смазка подшипника скольжения осуществляется маслом, циркулирующим в системе уравновешивания осевого давления. Принятая система уравновешивания осевого давления одновременно защищает сальник от действия высокого давлении. Роликовые подшипники имеют кольцевую смазку. Картеры подшипников снабжены водяным охлаждением, служащим для предупреждения главным образом их нагрева теплопроводностью от турбины. Паровая турбина выполнена с одним активным колесом с двумя ступенями скорости.

В связи с высокими начальными параметрами пара (P1=90 ата, t=500 С) все элементы конструкции в части подвода пара, включая сегмент сопел, выполнены кованными из молибденовой стали. Давление отработавшего пара 1,3—0,1 ат. Уплотнение вала в корпусе турбины осуществлено угольными кольцами.

Насос производительностью 150 м/час и давлением нагнетания 12 кГ/см2 снабжен центробежным колесом специальной конструкции с сильно развитыми элементами входа, что обеспечивает неизменность характеристики насоса при значительных колебаниях вязкости масла в связи с изменением его температуры. Рабочее число оборотов насоса 4000 в минуту.

Для обеспечения высоких кавитационных качеств насоса при частичных нагрузках, перед входом в колесо установлена решетка радиальных ребер. Крепление станины агрегата к фундаментной раме осуществлено шестью болтами. Два болта, ближние к насосу и расположенные, следовательно, в более холодной части станины, закреплены наглухо. Четыре остальных болта снабжены дистанционными втулками, обеспечивающими свободное тепловое расширение станины в горизонтальном направлении.1

Приводная турбина снабжена регулятором безопасности, срабатывающим при 5000- 5300 об/мин (в зависимости от eго установки) и расцепляющим механизм пускового клапана. Последний закрывается и прекращает доступ пара в турбину.

Насос присоединяется со стороны всасывания трубопроводом к масляному баку и устанавливается в конденсационном помещении нафундамент ниже бака, вследствие чего насос всегда залит маслом.

Регулирование создаваемого насосом напорного давления осуществляется вручную путем управления паровыми вентилями. Схема включения паровых вентилей описана в § 109.

Для отключения насоса от маслопровода во время ревизии на всасывающем и нагнетательном маслопроводах у насоса устанавливаются задвижки, которые нормально должны быть полностью открыты. Обратный клапан на нагнетательной линии от насоса препятствует обратному сливу масла в бак через корпус насоса, когда он не работает, а турбина снабжается маслом от главного насоса.

1 Вышеприведенное описание конструкции пускового турбонасоса взято из книги А А Ломакина. Центробежные и пропеллерные насосы. Машгиз, 1950.

§ 35. Масляный электронасос

Кроме пускового масляного турбонасоса турбины ЛМЗ снабжены масляным центробежным электронасосом тина 4НДв производительностью 1800 л/мин, с напором 2,5 кГ/см2 при 1450 об/мин. Насос предусмотрен на тот случай, когда при аварии в котельной или с паропроводом давление свежего пара настолько падает, что пусковой масляный турбонасос не может создать достаточного напора для смазки подшипников, а также когда перед остановкой турбины обнаруживается какая-либо неисправность пускового турбонасоса.

Обычно насос монтируется в конденсационном помещении рядом с пусковым турбонасосом и поэтому также всегда залит маслом из расположенного над ним масляного бака. Напорная линия от электронасоса приключена к маслопроводу турбины за редукционным масляным клапаном, ввиду чего насос питает маслом только систему смазки подшипников и включается в периоды работы валоноворотного устройства.

Насос также может для ревизии быть отключен задвижками со стороны всасывания и нагнетания со стороны нагнетания насос также имеет обратный клапан.

В качестве приводного двигателя электронасоса должен быть применен электродвигатель постоянного тока, питаемый от станционной аккумуляторной батареи, чтобы в аварийных случаях при отсутствии напряжения па шинах собственных нужд безусловно обеспечить смазку при остановке турбоагрегата.

Запуск аварийного масляного электронасоса производится автоматически от специального реле пуска электронасоса, включающего через магнитную станцию приводной электродвигатель при падении давления масла в напорном маслопроводе системы смазки до 0,20 кГ/см2. Описание реле и схемы включения электродвигателя приведено в § 78.

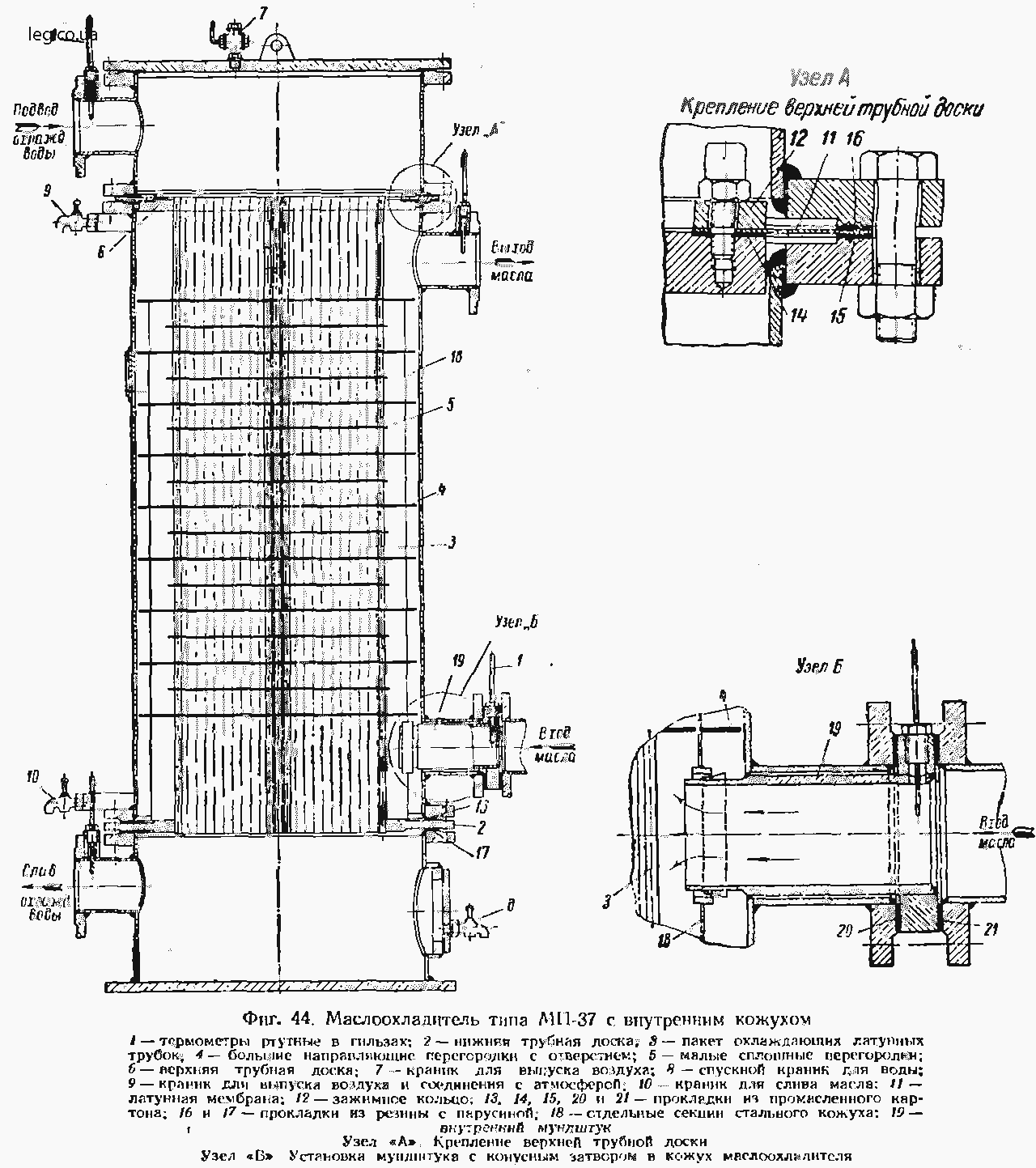

§ 36. Масляный бак

На фиг. 41 и 43 показаны две конструкции масляных баков емкостью 14 м2, примененных для турбин высокого давления и ЛП-25-2.

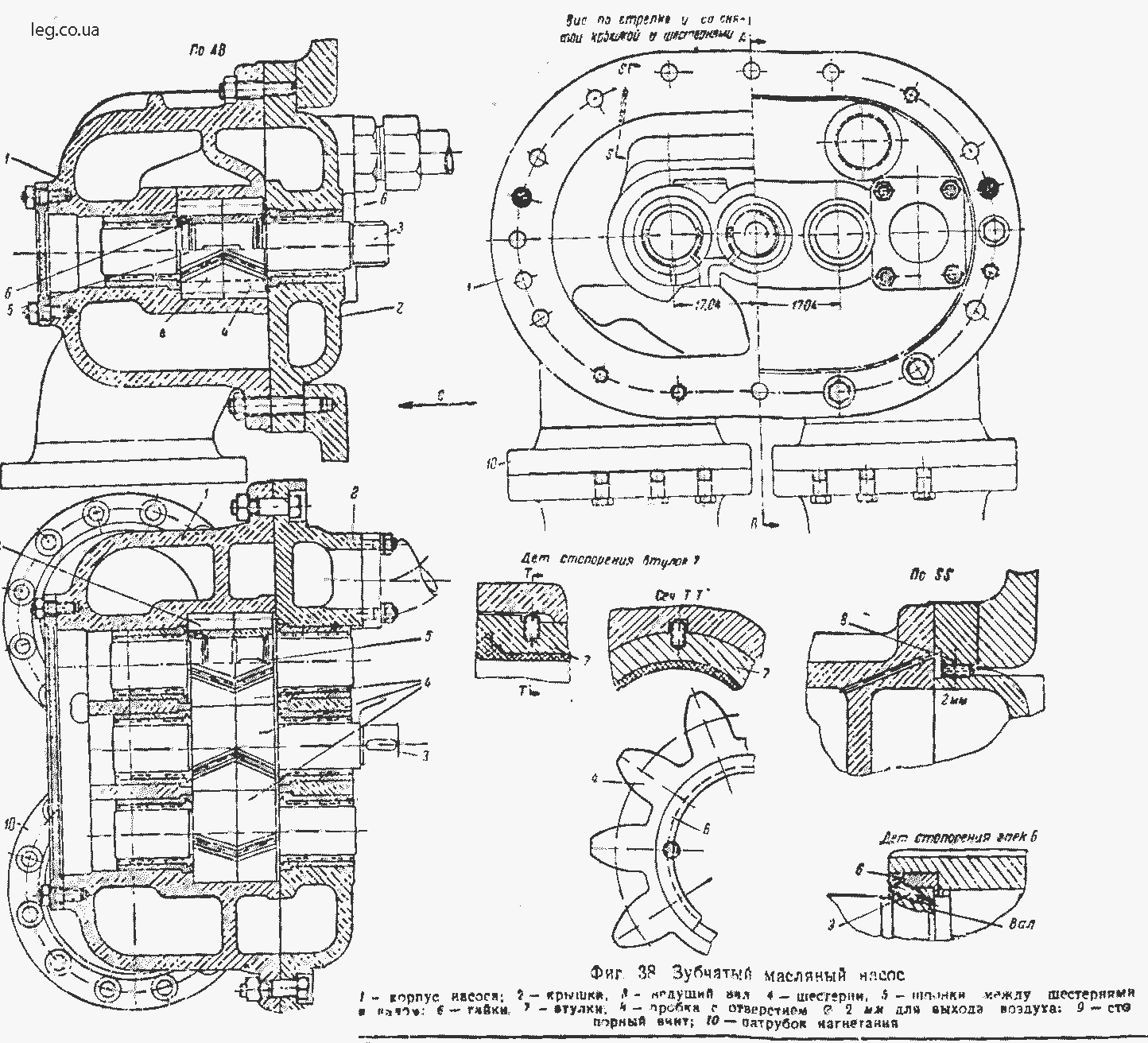

Масляный бак. изображенный на фиг. 41, поставлялся с турбинами, выпускавшимися заводом до 1952 г. Отличительной особенностью этого бака является наличие 14 цилиндрических масляных фильтров, через которые масло поступает к камере всасывания главного масляного насоса турбины и вспомогательных турбо- и электромасляных насосов. Конструкция фильтров показана на фиг. 42.

Металлический остов фильтра 6, на который надета латунная проволочная сетка, с количеством проволок от 20 до 30 на 1 пог. см, заканчивается чугунным патрубком с шаровым наконечником При установке фильтров на место чугунный патрубок заводится в коническую входную часть корпуса 1 обратного клапана. Каждый корпус обратных клапанов пред назначен для установки двух фильтров. При заводке нa место чугунный патрубок фильтра своим шаровым концом входит в сферическую часть 2 обратного клапана, нагруженного пружиной, и отжимает его внутрь настолько, чтобы открыть доступ масла, поступающего через фильтр к приемной камере насосов.

Когда фильтр вынут для очистки, то пружина 3, отжимая обратный клапан, ставит его в такое положение, что доступ масла в приемную камеру насосов через гнездо клапана, из которого фильтр вынут, становится невозможным

Фильтры поочередно вынимаются для очистки, прячем одновременное удаление более чем двух фильтров недопустимо, так как это вызовет повышение сопротивления на всасывании насосов.

В баке поставлены специальные направляющие, которые исключают возможность неправильной установки фильтров после очистки

Для отвода масляных паров на крышке бака установлено несколько дефлекторов, соединяющих с атмосферой свободное от масла пространство в верхней части бака.

Некоторые масла обладают повышенной склонностью к образованию пены. Между тем насыщение масла воздухом и обилие пены отрицательно влияют на работу масляного насоса и системы регулирования. Сокращается также срок службы масла. В связи с этим, если в эксплуатации наблюдаются обильное вспенивание масла и выделение масляных паров, рекомендуется устроить вытяжку из корпусов подшипников и масляного бака

Отсос может производиться на сифон сливных труб циркуляционной системы. Для регулировки вакуума служит вентиль на линии, соединяющей вытяжные трубы с сифоном На этой же линии необходимо поставить герметический бачок с маслоуказателем для улавливания масла, образующегося при конденсации паров.

При отсутствии сифона вытяжные трубки от подшипников и масляного бака должны быть объединены в общий коллектор и присоединены к коробу, из которого отсос производится вытяжным вентилятором.

Разрежение в системе масляного бака и корпусов подшипников не должно превосходить 50—100 мм вод. ст. Дефлекторы на масляном баке при применении вытяжки заглушаются, кроме одного-двух.

Для наблюдения за уровнем масла в баке служит поплавковым указатель уровня, имеющий специальную шкалу, снабженную электрическими контактами, замыкающими цепь реле, сигнализирующего о предельно низком или предельно высоком уровне масла в баке.

Описание электрического устройства колонки указателя уровня масла и реле пуска масляного электронасоса, которое расположено в этой колонке, приведено в § 78.

Выход масла из сливного отсека бака происходит через вертикальные плоские сетки с количеством проволок 10— 20 на 1 пог. см, которые расположены по обе стороны этого отсека. Посредине бака, во всю его ширину расположены плоские сетки тонкой очистки масла с количеством проволок 30—40 на 1 пог. см.

Дно масляного бака имеет уклон в сторону сливной трубы, через которую периодически удаляется вода, скапливающаяся в случае неудовлетворительной работы концевых уплотнений. Через эту же трубу масло может подаваться для чистки в центрифугу или фильтрпресс.

Заполнение бака свежим маслом и периодическое пополнение бака производятся через специальное сито, которое можно вынимать для чистки. Нормально сито закрыто крышкой.

Бак новой конструкции, показанный на фиг. 43, отличается от первоначального следующими особенностями.

Масло из всех подшипников сливается в специальный отсек бака, причем сливные отверстия всех труб закрыты карманами, выход из которых утоплен под уровень масла с целью задержать в этих карманах пену, несомую маслом из корпусов подшипников. Вверху этих карманов-пеногасителей должен быть ряд мелких отверстий диаметром 5—6 мм для выхода газов.

Всасывание происходит из отсека, отделенного от остальной части бака листом с крупными сверлениями, предназначенным для задержания крупных предметов, которые могут быть по небрежности забыты в баке после ревизии или уронены в бак при чистке сеток.

Перед отверстием всасывающих труб насоса поставлен карман, открытый снизу с тем, чтобы исключить засасывание из верхних слоев масла, насыщенного пузырьками воздуха.

Во время эксплуатации, благодаря сопротивлению сеток, в сливном отсеке и в обоих отсеках средней части бака устанавливаются несколько различные уровни масла.

В масляном баке масло должно освобождаться от пузырьков воздуха, подвергаться очистке от посторонних примесей и отстою.

В первое время после монтажа и ревизии сетки должны подвергаться частой очистке до полного удаления из масляной системы всех загрязняющих веществ — волокнистых (от обтирочного материала и прокладок), мелкого веска и формовочной земли, могущих попасть в систему из корпусов подшипников. Кроме того, на многих станциях масло загрязняется угольной пылью и золой, которые попадают через неплотности системы.

Не следует допускать загрязнения сеток, которое способно вызвать разницу уровней масла в различных отсеках бака, превышающую 3—5 см.

За чистотой масла необходимо следить еще и потому, что наличие твердых примесей в масле приводит к ускоренному износу острых кромок золотников и букс системы регулирования с последующим ухудшением качества работы регулирования.

§ 37. Маслоохладители

Маслоохладители служат для охлаждения масла, циркулирующего в масляной системе турбины.

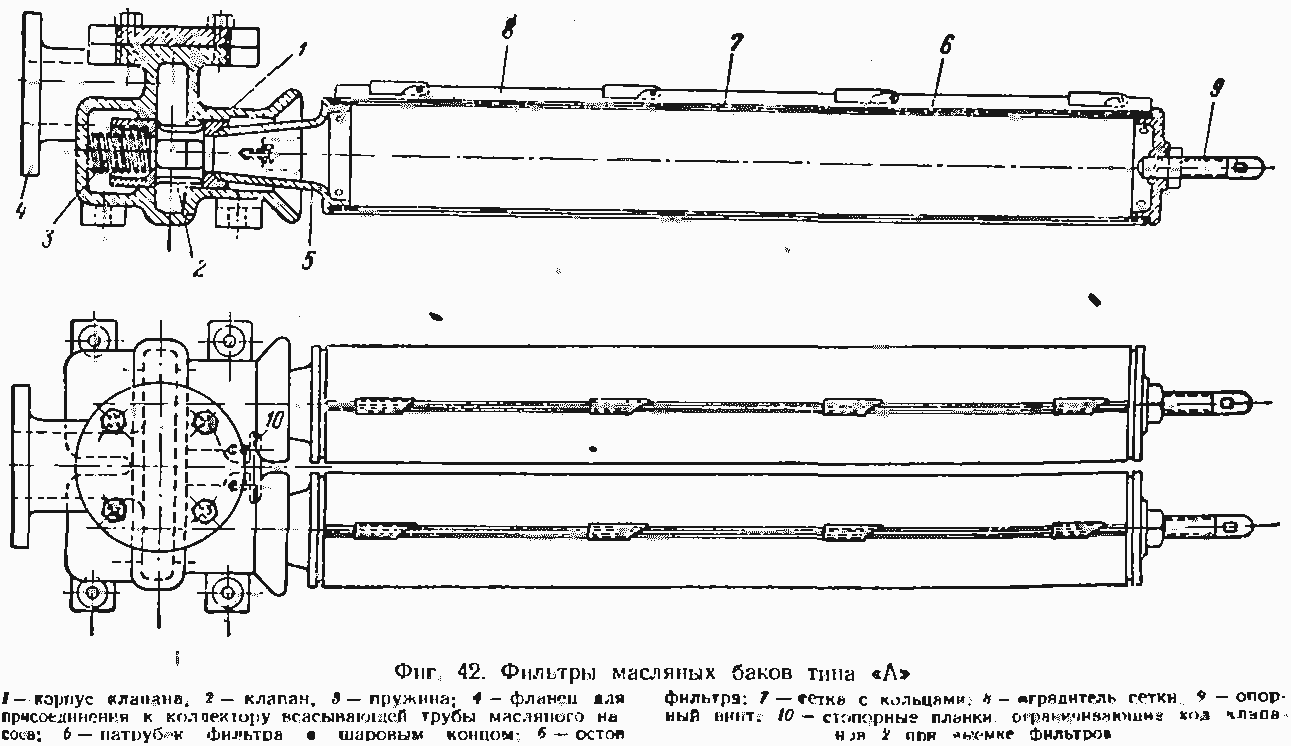

Маслоохладитель (фиг. 44) состоит из сварного корпуса и двух сварных водяных камер. Между камерами и корпусом расположены трубные доски 2 и 6, которые в зависимости от свойств применяемой для охлаждения воды изготовляются из стали или латуни.

Внутри корпуса расположены латунные трубки, с обоих концов развальцованные в трубных досках. Нижняя трубная доска жестко закрепляется между корпусом и нижней водяной камерой, служащей опорой маслоохладителя Верхняя трубная камера для возможности теплового расширения латунных трубок имеет подвижное крепление при помощи латунной кольцевой мембраны 11, толщиной 2 мм

Мембрана внутренней стороной крепится к верхней трубной доске, а по окружности с наружной стороны зажата между фланцами корпуса и верхней водяной камеры. Пакет трубок с трубными досками может быть в случае надобности целиком вынут из маслоохладителя

Масло подается в корпус маслоохладителя через нижний патрубок и отводится через верхний патрубок Проходя через корпус, масло омывает трубки снаружи, причем для лучшей циркуляции поток масла направляется поперек трубок попеременно к центру или к периферии при помощи перегородок двух типов. Перегородки 4 большого диаметра имеют посредине отверстие для прохода масла. Сплошные малые перегородки 5 образуют по периферии кольце вой проход для масла. Для уплотнения больших перегородок по периферии заводом «Комета» применяется специальный стальной кожух 18, состоящий из отдельных секций, устанавливаемых между перегородками 4 и 5 и тщательно пригоняемых к поверхностям перегородок.

Для подачи масла непосредственно во внутреннюю полость, образуемую кожухом, служит специальный мундштук 19 (см. узел «Б»), который плотно соединяется с кольцом кожуха при помощи конусного затвора при затяжке фланцевого соединения напорного маслопровода. Масло подается в корпус через нижний патрубок и омывает трубки снаружи; для лучшей циркуляции поток масла направляется перегородками поперек трубок попеременно к центру или к периферии.

Охлаждающая вода вводится в маслоохладитель через патрубок верхней водяной камеры. Для обеспечения заполнения водой всех трубок рекомендуется сливной трубопровод за маслоохладителем выполнить в виде колена, равного по высоте маслоохладителю с воздушным краником в верхней части.

На крышке верхней водяной камеры маслоохладителя ставится воздушный краник, который надлежит открывать при пуске охлаждающей воды в маслоохладитель. Для опорожнения корпуса от масла предусмотрен краник в нижней его части. Такой же краник имеется в верхней части корпуса для выпуска из него воздуха.

Указания по обслуживанию маслоохладителей.

Количество маслоохладителей в каждой турбоустановке допускает поочередное отключение одного из них для чистки. Сроки чистки зависят от местных условий. Необходимость чистки маслоохладителя устанавливается по наблюдению за разностью температур при входе и выходе масла и воды. При загрязнении его с водяной стороны разность температуры воды возрастает. При загрязнении маслоохладителя с масляной стороны разность температур воды уменьшается; разность температур масла также уменьшается при одновременном повышении самых температур масла перед и за маслоохладителем

Наблюдавшиеся в эксплуатации случаи недостаточного охлаждения масла в маслоохладителях иногда вызывались наличием внутренних протечек масла через щели между отдельными секциями 18 кожуха и перегородками 4. а также в месте уплотнения мундштука 19 в кожухе. Поэтому при чистке маслоохладителей, а также при монтаже необходимо тщательно устанавливать секции кожуха и, что особенно важно, удостовериться в на личин и надлежащей установке мундштука, без которого маслоохладитель вообще не может работать.

При подсоединении трубопроводов во время монтажа необходимо проследить, чтобы были сохранены указанные выше направления прохода масла и воды через маслоохладитель, обеспечивающие принцип противотока.

Давление масла в маслоохладителях должно быть всегда больше давления воды, чтобы предотвратить попадание воды в масляную систему турбины. С этой целью необходимо следить за тем, чтобы задвижки на сливе воды из маслоохладителей были всегда открыты и запломбированы в положении полного открытия.

Для контроля за давлением воды в напорной линии к маслоохладителям служит контрольная трубка с открытым сливом в воронку, выведенная на уровень пола машинного зала. Полная высота трубки над уровнем расположения напорного водопровода к маслоохладителям устанавливается равной пьезометрической высоте напора при предельно допустимом давлении воды в маслоохладителе (порядка 7—8 я вод. ст.). При превышении этого давления в воронку начинает сливаться вода, что и служит машинисту сигналом о необходимости снизить напор воды.

Регулировка подачи воды производится со стороны ее подвода. В случае необходимости перекрыть воду на маслоохладитель, первой закрывается, во избежание гидравлического удара в маслоохладителе, задвижка на подводе воды, а затем задвижка па сливе. При открытии же воды на маслоотделитель следует первой открыть задвижку на сливе воды, а затем задвижку на подводе воды.

При отключении маслоохладителя со стороны воды (для чистки, ремонта и т. п.) следует его отключать также со стороны масла в целях усиления теплообмена в работающих маслоохладителях.

Отключение и подключение маслоохладителя к маслопроводам турбоагрегата следует производить медленно во избежание толчков в масляной системе. Заполнение масляной камеры пустого маслоохладителя маслом должно производиться медленно через нижнюю впускную задвижку при закрытой верхней выходной задвижке и открытом верхнем контрольном кранике для выпуска воздуха Лишь после того как из краника масло пойдет непрерывной сплошной струей, маслоохладитель следует присоединить к масляной системе.

Для чистки маслоохладителя с водяной стороны снимают крышку с верхней водяной камеры и крышку лаза на нижней водяной камере. Чистка трубной системы может быть осуществлена на месте без разборки маслоохладителя путем наполнения масляной камеры раствором щелочи и пуска в камеру пара для подогрева раствора Однако целесообразнее пакет трубок вынимать целиком из маслоохладителя, так как при чистке маслоохладителя без разборки щелочь затруднительно удалить из корпуса.

§ 38. Масляная система

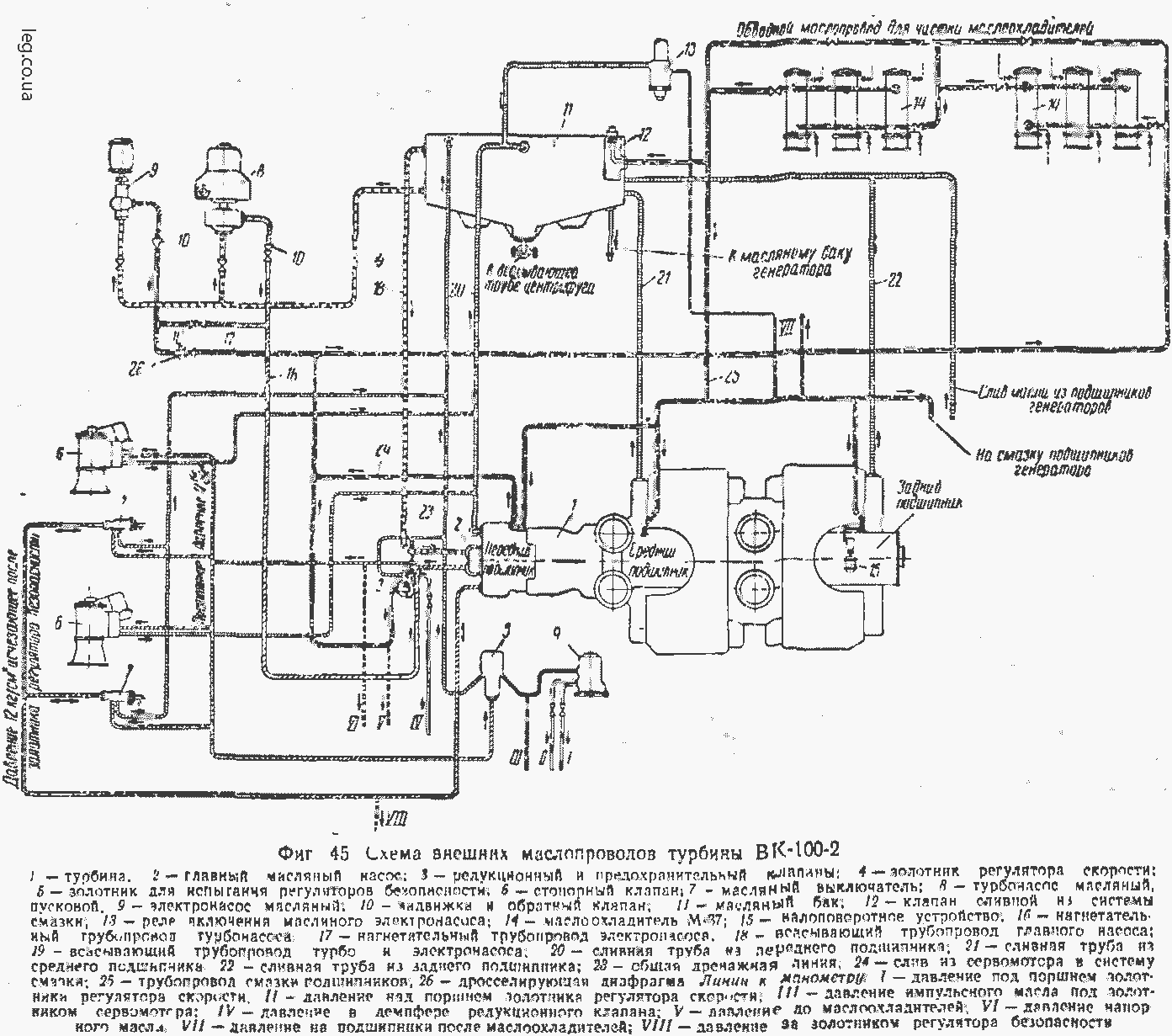

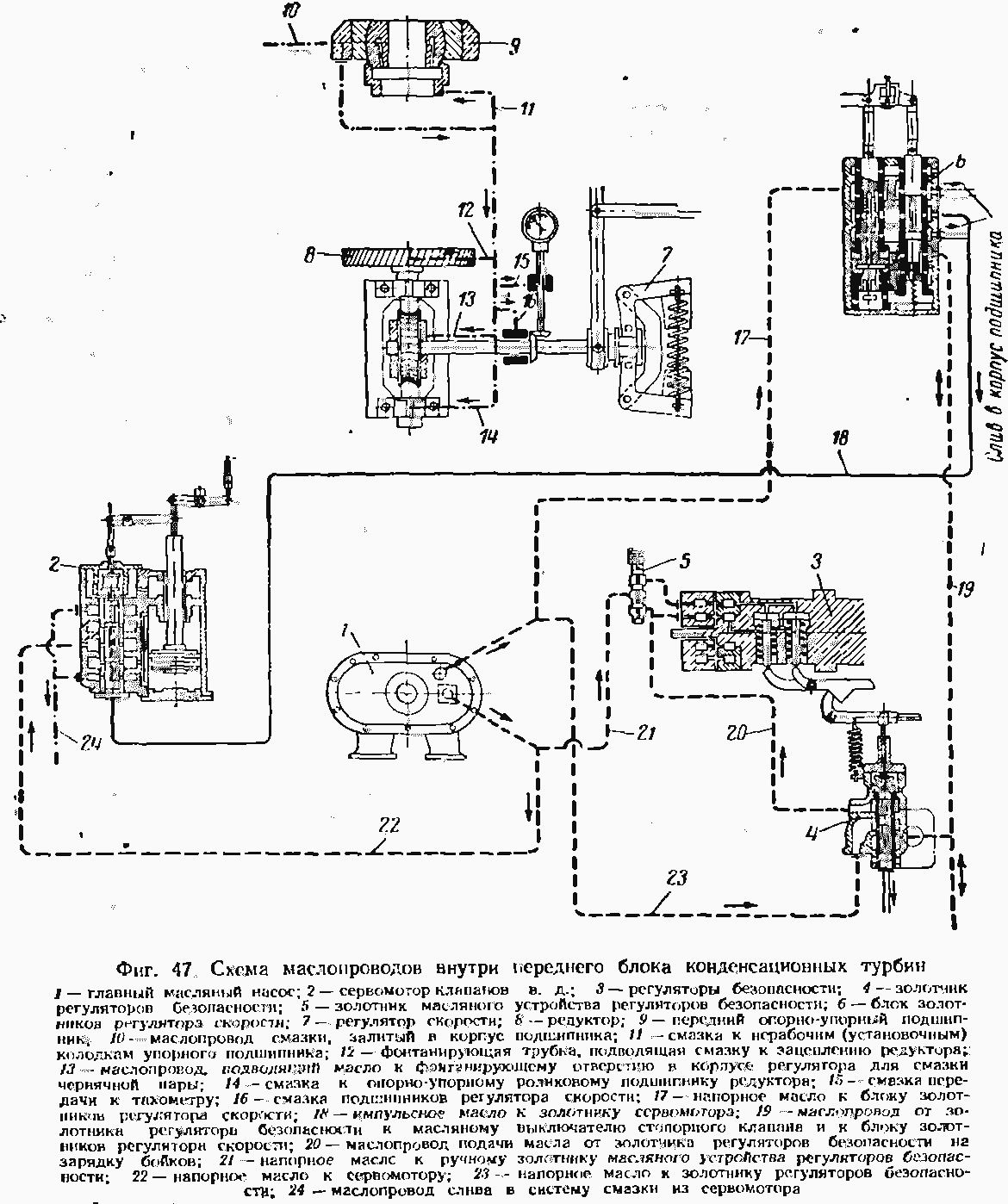

Маслопроводы турбин всех типов состоят из: а) внешних маслопроводов (фиг. 45 и 46) и б) маслопроводов внутри переднего подшипника (фиг. 47 и 48).

Главный масляный насос засасывает масло из масляного бака и нагнетает его при давлении 12 кГ/см2 в напорную масляную систему, питающую маслом сервомоторы клапанов автоматического затвора, клапанов регулирования в. д. и отборов. Кроме того, напорное масло поступает к масляным выключателям автоматических затворов, к блоку золотников регулятора скорости, к регуляторам давления и суммирующим золотникам теплофикационных турбин, где это масло трансформируется в проточных системах в импульсное масло (см описание регулирования), управляющее сервомоторами. Главные масляные насосы турбин (как зубчатые, так и особенно винтовые) обладают свойством самовсасывания и в достаточной степени герметичны (особенно винтовые). В связи с этим на всасывающих линиях этих насосов нет обратных клапанов.

Масляная система турбин оборудована редукционным клапаном, однотипным для всей серии, показанным иа фиг. 67 (см § 50). В редукционном клапане давление масла снижается до 0,6 кГ/см2, после чего поступает в систему смазки турбины и генератора В эту же систему сливается масло из сервомоторов органов парораспределения Слив из сервомоторов клапаной автоматического затвора происходит непосредственно в масляный бак.

Масляная система турбин включает в себя также два вспомогательных масляных насоса 1) пусковой масляный турбонасос (см § 34) и 2) масляный электронасос (см § 35).

Масляный турбонасос нагнетает масло при давлении 12 кГ/см2 через обратный клапан в систему высокого давления до редукционного клапана. Таким образом, при пуске турбины вспомогательный турбонасос заменяет полностью главный масляный насос турбины. Обратный клапан, включенный в нагнетательный маслопровод турбонасоса позволяет держать его при работе с открытой задвижкой на напорной стороне, т. е. подготовленным к пуску в случае внезапной необходимости. Хорошая заливка насоса обеспечивается тем, что он расположен ниже уровня масляного бака.

Фиг. 46. Схема внешних маслопроводов турбины ΒПΤ-25-3

Масляный центробежный электронасос: создает давление масла не более 2,5 кГ/см2, в связи с чем он может быть использован только для обеспечения смазки турбины; таким образом, пуск турбины при подаче масла электронасосом невозможен, так как указанного давления масла недостаточно для открытия клапанов регулирования. Масляный электронасос предназначен для подачи масла к подшипникам при аварийной остановке турбины, для работы при проворачивании роторов валоповоротным устройством и для подачи масла до включения турбомасляного насоса при пуске турбины.

Этот насос также имеет обратный клапан на нагнетании и наделено залит маслом, будучи расположен ниже масляного бака.

Напорные маслопроводы обоих насосов соединены при помощи перемычки, на которой установлены задвижка и обратный клапан. Обратный клапан установлен в перемычке таким образом, что пропускает масло только из напорной линии электронасоса в напорный маслопровод высокого давления, когда в нем падает давление в результате остановки главного зубчатого насоса турбины или пускового масляного турбонасоса. Задвижка на этой перемычке должна быть всегда открыта, чтобы предотвратить частичное открытие органов парораспределения после включения на независимую работу масляного электронасоса. Задвижка эта подлежит закрытию лишь на время ремонта электронасоса, при котором требуется разборка маслопровода. (См. также § 56, стр. 144).

При эксплуатации паротурбинных установок должно быть обращено внимание на плотность маслопроводов и находящихся под давлением масла фланцев аппаратов системы регулирования.

Неплотность маслопроводов и фланцевых соединений сервомоторов, насосов, клапанов и пр. может явиться источником пожара с тяжелыми последствиями для оборудования. Поэтому должно быть обращено самое пристальное внимание на качество сборки элементов масляной системы.

Запрещается ставить во фланцевые соединения прокладки толще 0,25 мм. Материал прокладок — плотная бумага (ватман, чертежная синька). Прокладки должны промазываться тонким слоем шеллака или бакелитового лака, причем обильное смазывание прокладок недопустимо, так как даже незначительные частицы лака, попавшие в масляную систему, могут закупорить небольшие отверстия системы регулирования и нарушить ее нормальную работу.

Фланцы необходимо тщательно пришабрить друг к другу. Все напорные линии и фланцевые соединения должны быть опрессованы на давление, в два раза превышающее рабочее давление. Желательно, чтобы фланцы были «воротникового» типа, изготовленные из одной поковки с примыкающим к фланцу участком трубы с тем, чтобы приварка соединяла трубу с трубой, а не фланец с трубой. Желательно также, чтобы стыковая поверхность двух фланцев имела замок (выступ и впадину); однако такого типа фланец запрещается присоединять к чугунным фланцам (например масляного насоса), не имеющим соответствующего замка, так как при затяжке болтов в этом случае возникнут значительные изгибающие напряжения, которые могут привести к поломке чугунного фланца.

Маслопроводы должны быть надежно закреплены, чтобы полностью исключалась их вибрация при работе турбины.

Вокруг маслопроводов высокого давления проходящих вблизи горячих труб или частей турбины, должны быть устроены защитные кожухи, исключающие нагрев или попадание масла на горячие части. Изоляцию горячих частей установки в тех местах, где на нее может попасть масло, надо покрыть металлической обшивкой, исключающей пропитывание изоляции маслом.

Масляная система должна быть совершенно чистой, так как грязь (угольная пыль, песок, окалина из труб и пр.) портят аппараты регулирования, подшипники и др.

Маслопроводы необходимо проложить таким образом, чтобы исключить скопление воз духа в них.

Всасывающие трубы насосов должны быть совершенно плотными, так как присос воздуха через неплотности нарушает работу насосов и системы регулирования и смазки.