§ 125. Подогреватели

Подогреватели низ ко го давления. U-образные трубки подогревателей низкого давления лучше всего чистить при помощи пескоструйного аппарата, если накипь не подвергается действию растворителей.

При обнаружении протечки конденсата в паровое пространство необходимо сменить поврежденные трубки. Чтобы их найти, поступают следующим образом: снимают водяную камеру, оставляя трубную доску приболченной к паровому пространству; затем паровое пространство заполняют водой под давлением. Другой способ состоит в создании вакуума в паровом пространстве при помощи пускового эжектора, обладающего большей производительностью, чем основной эжектор. Передвигая пламя над поверхностью трубной доски, можно легко найти неисправные трубки. Кроме того, если трубки подогревателя были наполнены водой, то после снятия крышки подогревателя поврежденные трубки оказываются пустыми.

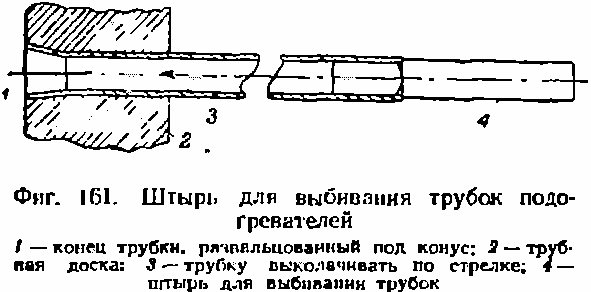

Отметив концы лопнувших трубок, пакет трубок вынимают из корпуса подогревателя и устанавливают в вертикальном положении (фиг. 160). Удалив распорки каркаса, сдвигают перегородки в сторону трубной доски. Затем отводят при помощи деревянных брусков все трубы, мешающие доступу к концам лопнувшей трубки. Изогнутую часть лопнувшей трубки срезают, оставляя небольшие прямые участки трубок. При помощи штыря с заплечиком (фиг. 161) выбивают оставшиеся прямые обрезки трубок на небольшую длину в сторону водяной камеры. Если трубка сидит в трубной доске свободно, ее вытаскивают за выступающий из доски конец; если же она сидит туго, то разверткой, несколько меньшей, чем наружный диаметр трубок, выбирают сидящий в доске участок и вытаскивают трубку в противоположном направлении.

Выколачивать трубку штырем с заплечиком в сторону пучка трубок нс следует, так как трубка развальцована в доске на конус.

После установки новой трубки сперва производят цилиндрическую вальцовку, а затем развальцовывают трубку на конус.

В случае необходимости быстрого ремонта подогревателей и невозможности смены трубок, допускается временно глушить поврежденные трубки медными пробками.

Уплотнение стыков.

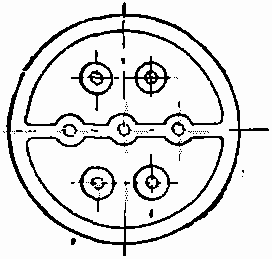

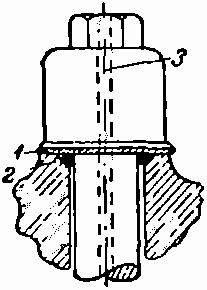

Между фланцами корпуса и водяной камерой и на перегородках, отделяющих ходы воды подогревателей высокого давления турбин нормального давления, ставят прокладки из паронита марок «Л» или «У» (фиг. 162; см. § 133). Под гайки стяжных шпилек водяной камеры кладут клингеритовые шайбы, а на шпильки под шайбами наматывают асбестовый шнур, который ложится в раззенкованные отверстия для шпилек (фиг. 163).

Гидравлическое испытание.

При каждой ревизии или после ремонта производится гидравлическое испытание подогревателя. Водяная камера и трубки подогревателей испытываются на двойное давление свежего пара перед стопорным клапаном турбины (для турбин нормального давления).

Паровое пространство испытывается на давление, вдвое превышающее давление рабочего пара, отбираемого к подогревателю (при давлениях пара ниже 7 кГ/см2). При давлениях пара свыше 7 кГ/см2 испытание производится на полуторное давление рабочего пара плюс 3,5 кГ/см2.

Ремонт подогревателей высокого давления.

Фиг 162. Паронитовая прокладка для водяной камеры подогревателя в. д. турбины нормального давления

Фиг 163. Уплотнение шпильки водяной камеры подогревателя в. д. турбины нормального давления: 1 — прокладка из паронита; 2 — асбестовый шнур; 3 — отверстие для нагрева болта при затяжке

Перед ремонтом подогревателей высокого давления производится предварительная проверка плотности трубных систем подогревателя и охладителя дренажа (если он имеется). С этой целью трубные системы ставятся под давление при открытых отводах для опорожнения парового корпуса и кожуха охладителя. Течь из обоих отводов свидетельствует о нарушении плотности подогревателя или одновременно о нарушении плотности системы охладителя. Течь из отвода для опорожнения охладителя указывает на повреждение только охладителя.

При наличии течи трубная система демонтируется из корпуса подогревателя и устанавливается в вертикальном положении на специальную площадку для ремонта. Опорной поверхностью трубной системы служит фланец крышки, под которым должны быть проложены деревянные подкладки. Для определения места повреждения трубная система подогревателя ставится под давление, причем предварительно из нес удаляется воздух через один из клапанов защитного устройства.

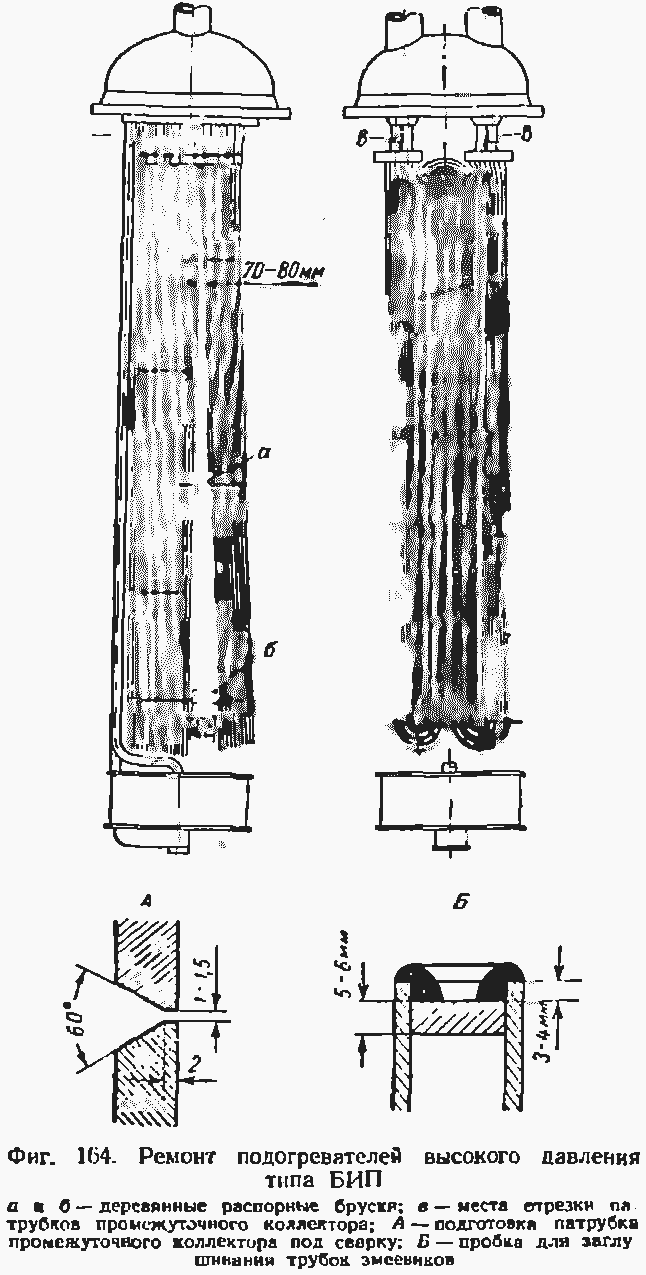

В случае надобности производится необходимая разборка каркаса трубной системы, насколько это нужно для доступа к дефектным местам. После установления мест течи пучки трубок расклиниваются путем прокладки между промежуточными перегородками деревянных брусков. Клинья не должны превышать размеров, указанных на фиг. 164. При расклинивании нс разрешается упираться ломом в трубки змеевиков.

При осмотре устанавливается характер повреждения: разрыв по целому месту, свищ в сварном стыке, эрозийное разрушение вторичного порядка и т. п.

Участки трубок с первичными разрушениями должны быть вырезаны и отправлены для исследования в металловедческую лабораторию. Змеевики с вырезанными участками должны быть восстановлены путем вварки вставок из труб одинакового размера и материала. Сварку производят автогенной горелкой с присадкой проволоки марок 1, 1-Λ или II по ГОСТ 2246-43, произведя предварительную зачистку стыкуемых трубок.

В случае недоступности места повреждения для качественного ремонта змеевика из трубной системы удаляется целый пакет змеевиков путем отрезки промежуточных коллекторов от сборных в местах, указанных на фиг. 164. Для выемки пакета должна быть удалена опорная балка, поддерживающая центральную часть змеевиков. Приварка отремонтированного пакета к сборным коллекторам выполняется путем электросварки электродами Э-42 ГОСТ 2350-44, причем кромки труб подготавливаются под сварку, как показано на фиг. 164.

Укорочение патрубков промежуточных коллекторов при срезке дефектных участков компенсируется наплавкой металла пли путем приварки вставки из углеродистой стали марки Ст. 4. При незначительном количестве дефектные змеевики могут быть заглушены в удобном для этого месте. Для глушения в конец трубки туго заводится пробка из стали марки Ст. 3 или Ст. 4 толщиной 5—6 мм, как показано на фиг. 164, и заваривается автогеном наложением не менее двух слоев шва. Поверхность трубки должна быть тщательно очищена. При сварке применяется проволока 0 3—4 мм тех же марок, что и при сварке змеевиков. При сварке из трубок должна быть удалена вода, так как парообразование не позволяет осуществить плотности в шве. Для удаления воды приходится прожигать отверстие в нижней петле змеевика, которое в последующем заваривается автогенной сваркой.

После ремонта трубная система подлежит опрессовке на давление, предусмотренное паспортом подогревателя.

Вышеприведенные данные о ремонте подогревателей в равной мере относятся к охладителю дренажа. Для ремонта производится разборка кожуха охладителя.

Установление дефектов в стальном литье.

Свищи в стальном литье устраняются путем тщательной очистки дефектных мест до металлического блеска и заварки их электродами марки Э-42 (ГОСТ 2350-44).

Для производства сварочных работ по ремонту подогревателей могут быть допущены лишь квалифицированные аттестованные сварщики. По окончании ремонта должен быть составлен подробный акт с указанием характера и мест повреждений и подробным описанием проведенных работ.

§ 126. Испарители

Для очистки трубок греющей секции испарителя от накипи из корпуса испарителя предварительно спускают воду. Затем в греющую секцию подают пар. После разогрева секции сверху на нее пускают холодную воду. При этом накипь растрескивается и падает на дно корпуса испарителя, откуда она должна быть удалена. Если накипь прочно пристала к трубкам, то ее удаляют путем механического соскабливания.

§ 127. Трубопроводы

Неподвижные и подвижные крепления трубопроводов должны находиться в безупречном состоянии, чтобы не подвергать трубы дополнительным напряжениям в эксплуатации. Ослабевшие крепления должны быть подтянуты, чтобы исключить возможность появления вибрации трубопроводов, которая может передаться на турбину или привести к разрушению самих трубопроводов и вызвать крупную аварию.

§ 128. Арматура

Особое внимание при ревизии должно быть уделено проверке плотности и общему ремонту арматуры. Неисправные и неплотные задвижки, вентили и пр. могут явиться причиной крупной аварии или вызвать значительное затруднение в эксплуатации в случае невозможности изолировать аварийный участок установки или осуществить схему с обводом аварийного участка.

При ревизии должно быть проверено отсутствие перекосов, прикипания тарелок и погиба штоков; сальниковая набивка, смазочные графитовые или чугунные поршневые кольца должны быть проверены или сменены. В пружинных клапанах должны быть проверены пружины. Уплотняющие поверхности должны быть тщательно притерты мелким наждаком, стеклянным порошком с легким маслом или пастой ГОИ.

Желательно, чтобы кроме гидравлического испытания на плотность арматура была проверена на плотность под паром. В вакуумной арматуре должна быть проверена исправность работы водяного уплотнения. Необходимо регулярно проверять исправность продувочных трубопроводов, расположенных перед обратными клапанами и запорными заслонками.

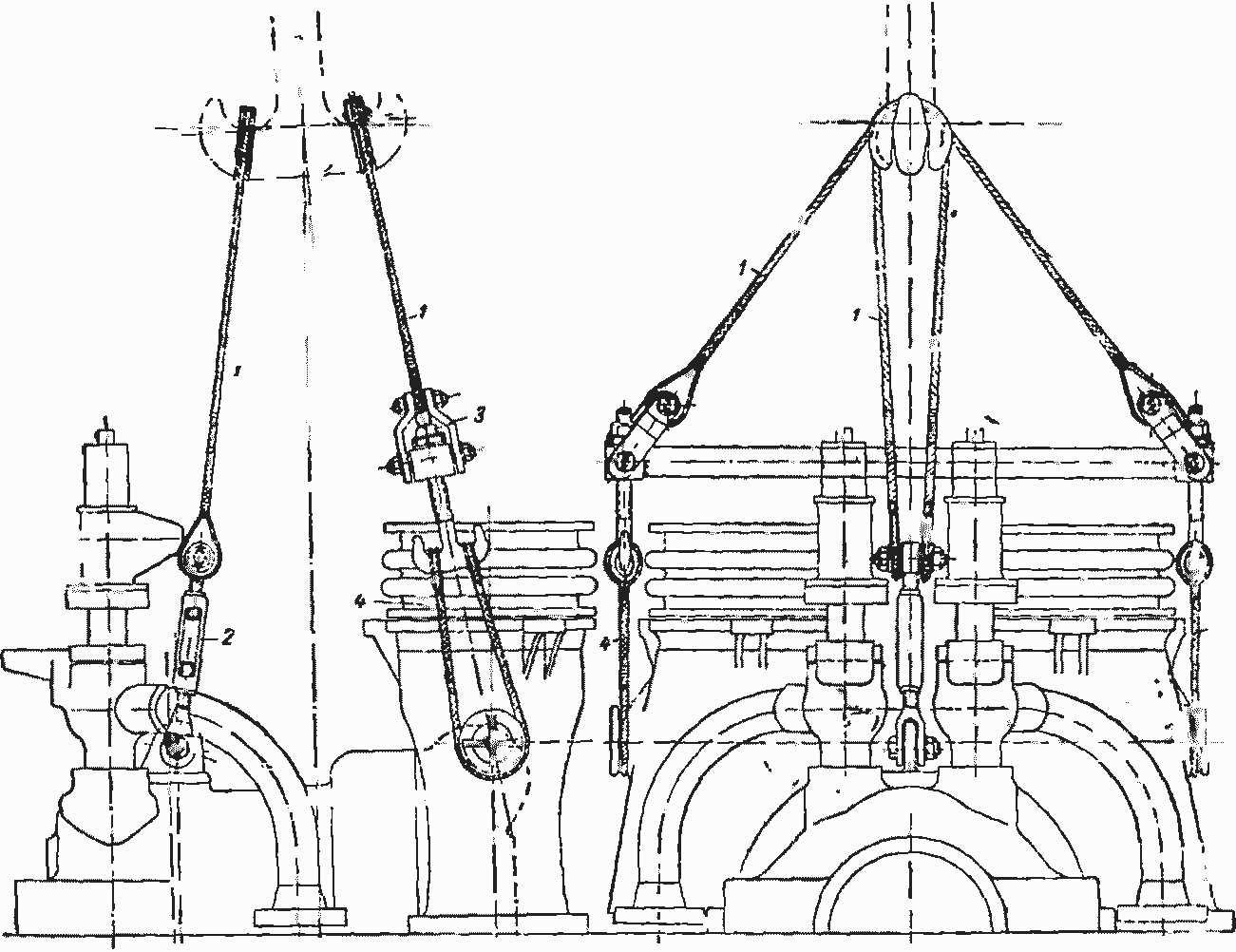

Фиг. 166. Подъемное приспособление для крышки цилиндра: 1 — тросы; 2 — регулирующий талреп; 3 — регулирующая гайка; 4 — тросы

Чтобы извлечь из подшипников нижние половины вкладышей для осмотра или ремонта, в тех случаях когда ротор не вынимается, пользуются подъемным приспособленном, изображенным на фиг. 167. Это приспособленке ставится на фланцы подшипника около шейки вала. Для выемки диафрагм применяется приспособление, показанное на фиг. 168. В более тяжелых диафрагмах на поверхности стыка имеются нарезанные отверстия для завинчивания рымов.

Запрещается подвешивать детали на рымах, которые не до конца резьбы ввинчены в отверстие. Если деталь имеет несколько отверстий для рымов, запрещается поднимать ее только за часть предусмотренных рымов.

Каждая турбина снабжена двумя досками со специальными гаечными ключами и набором нормального инструмента для сборки.