Глава седьмая

УПЛОТНЕНИЯ

§ 25. Лабиринтовые уплотнения

Концевые уплотнения вала предназначены для ограничения протечки пара из турбины наружу в местах выхода вала из цилиндра при превышении давления пара в цилиндре над атмосферным, а также для предотвращения засоса атмосферного воздуха в цилиндр в случае вакуума в цилиндре.

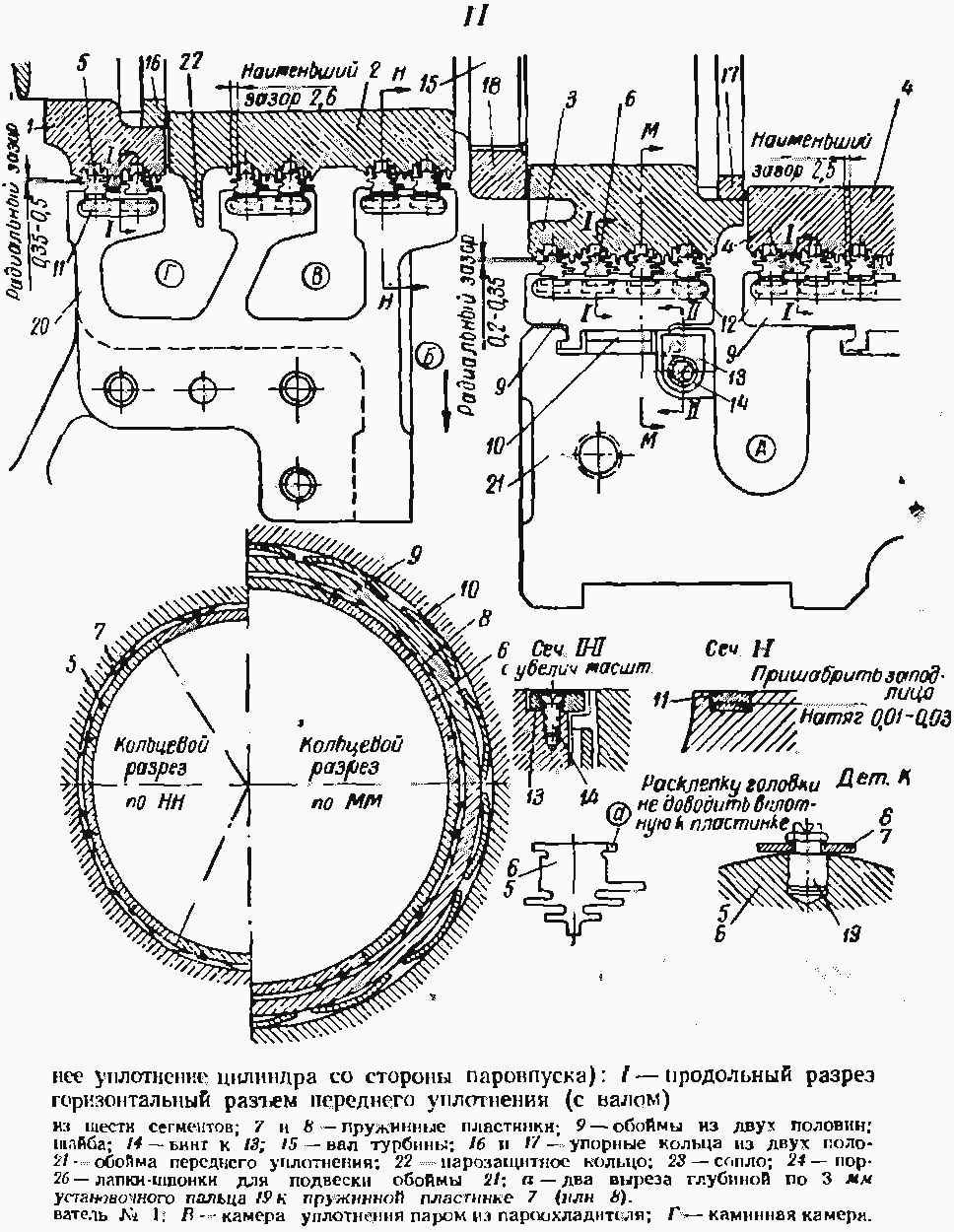

Промежуточные уплотнения между внутренней расточкой диафрагм и втулками дисков служат для ограничения протечки пара между ступенями. На фиг. 22 и 23 показаны детали паровых лабиринтовых уплотнений и профили уплотнительных колец и гребней. Каждое уплотнительное кольцо 5 (или 6) образует в сечении двухстороннюю или одностороннюю «елку» из тонких пластинок и состоит по окружности из шести плотно пригнанных друг к другу сегментов, отжимаемых к центру пластинчатыми пружинами 7.

Пружины фиксируются на своих местах при помощи приклепанных к ним установочных пальцев 19, сидящих в гнездах уплотнительных колец, чем предотвращается смещение пружин по окружности колец во время работы. Пружины не должны быть слишком жесткими и должны допускать прогиб сегмента рукой; при этом они не должны быть и слишком эластичными, так как иначе не будет обеспечена правильная установка колец, зазоры будут увеличены и появится чрезмерный пропуск пара через уплотнения.

Кроме пружин уплотнительные кольца отжимаются к валу паром. С этой целью в верхней половине каждого кольца у плоскости разъема делаются два выреза глубиной по 3 мм (см. вырез а на фиг. 22), через которые пар проходит в полость между уплотнительными кольцами и обоймами. Вырезы на кольцах делаются с той стороны, с которой пар нормально поступает в данный отсек уплотнения. При смене колец необходимо убедиться в том, что вырезы сделаны с надлежащей стороны.

Против елок расположены тонкие гребешки, выточенные па втулках 1, 2, 3 и 4 (фиг. 22), вращающихся вместе с валом.

Профиль гребешков, выточенных на втулках, виден также на фиг. 23, а и б.

Гребешки и елочные пластинки образуют ряд кольцевых щелей лабиринтового уплотнения.

В диафрагмах ступеней высокого давления уплотнительные кольца также имеют в сечении вид елок, подобных показанным на фиг. 23, а, но с четырьмя горизонтальными пластинками. Противостоящие им гребни выточены непосредственно на роторе, в его цельнокованной части. Во избежание повреждения гребней они выполняются меньшей высоты и более толстыми, чем на втулках концевых уплотнений. В случае возникновения задеваний в этих уплотнениях, как показывает опыт эксплуатации, срабатываются легко сменяемые кольца уплотнений, вставляемые в диафрагмы.

Уплотнительные кольца 5 и 6 заводятся в выточки каминной камеры 20 или закладываются группами в обоймы 9, состоящие из двух половин с горизонтальным разъемом. Кольца стопорятся пластинками 11 и 12. Обоймы сидят с зазором в расточке корпуса обоймы и удерживаются в правильном положении пружинами 10 и стопорными шайбами 13. При более сильном нагреве обойм по сравнению с корпусом обойм (что имеет место при пуске турбины) пружины допускают их независимое расширение, не нарушая плотности горизонтального стыка корпуса обоймы.

Первоначальная система посадки обоймы 21 переднего концевого уплотнения была следующей.

Обойма плотно вставлялась в выступ цилиндра с тем, чтобы предотвратить переточку пара из полости А в полость Б. Такая перетечка при наличии зазора между выступом цилиндра и посадочным местом обоймы была бы возможна, так как давление в полости А выше, чем в полости Б, а полость А, как это видно из фиг. 22 и продольных разрезов турбин, в нижней части обоймы переходит в отлитый в посадочном выступе цилиндра канал. Этот канал в свою 6 очередь соединяется с трубопроводом отсоса пара в подогреватель № 3 (см. фиг. 24 и приведенное ниже описание схемы работы лабиринтовых уплотнений). Перетечка из камеры регулирующей ступени в канал отсоса предотвращается тем, что значительный перепад давления прижимает обойму уплотнения к вертикальному бурту в посадочном месте в цилиндре.

Однако, как показала практика эксплуатации при таком закреплении обоймы, с передним уплотнением возможны неполадки при пусках турбины, когда обойма уплотнения прогревается быстрее, чем цилиндр. При этом из-за плотной посадки обоймы в расточке цилиндра она может сформироваться, вследствие чего возникает задевание между вращающимися и неподвижными частями уплотнения. В связи с этим в настоящее время посадка обоймы изменена следующим образом.

Обойма подвешивается около плоскости разъема на лапках 26 (фиг. 22) так, что в посадочном месте обоймы в цилиндре образуется по всей окружности концентричный круговой зазор, позволяющий обойме свободно расширяться, когда температура ее выше температуры цилиндра. Для того чтобы предотвратить «перетечку» пара из полости А в полость Б, в канал отсоса в цилиндре вставлено сопло 23, имеющее два поршневых кольца 24. Нижняя половина обоймы опускается при сборке на выступающую часть сопла с поршневыми кольцами, чем и достигается уплотнение канала, соединяющего полость А с трубопроводом отсоса к подогревателю № 3. Поршневые кольца, благодаря зазору между ними и внутренним диаметром канавок для них на наружной поверхности сопла 23, не препятствуют подвижке обоймы в осевом направлении под действием перепада давлений, заставляющего прижаться вертикальную поверхность бурта обоймы к посадочному выступу цилиндра. Последнее необходимо для предотвращения протечки из камеры регулирующей ступени в полость Б.

Для центровки обоймы уплотнения в направлении, поперечном к оси турбины, внизу в вертикальной плоскости, проходящей через ось турбины, расположена продольная шпонка 25.

Шпонка 25 прихватывается с помощью электросварки к цилиндру со стороны переднего подшипника после того, как обойма, подвешенная на лапках 26, сцентрована таким образом, что ее ось совпадает с осью цилиндра.

После этого обойма уплотнения снимается и шпонка 25 обваривается с трех сторон, как показано на фиг. 22, и штифтуется.

Вышеприведенная система подвески обоймы переднего уплотнения должна быть осуществлена при очередных ревизиях и ремонтах также и на турбинах, выпускавшихся заводом до 1954 г.

Данные о величине радиальных и осевых зазоров в лабиринтовых уплотнениях для отдельных типов турбин приведены в приложении 2.

Схема работы лабиринтовых уплотнений в турбинах серии высокого давления значительно отличается от обычных схем турбин нормального давления. Это отличие заключается в применении вакуумного отсоса из лабиринтового уплотнения, расположенного со стороны входа пара в цилиндр.

Для уяснения работы уплотнения приведена типовая схема уплотнений одноцилиндровой паровой турбины ВТ- 25-4 (см. фиг. 24 и разрез турбины фиг. 4).

Переднее уплотнение со стороны высокою давления состоит из двух отсеков с полостью отсоса А между ними, расположенных непосредственно в корпусе цилиндра, и каминной камеры с двумя полостями, укрепленной на стойке переднего подшипника. Большая часть пара, просачивающегося через внутренний отсек, отсасывается из промежуточной камеры А в находящимся нормально под давлением паропровод регенеративного отбора пара из турбины к подогревателю № 3. Остаток пара просачивается через наружную секцию в кольцевую камеру Б, образованную при помощи упругой мембраны между каминной камерой и цилиндром. Из камеры Б остаток пара отсасывается по двум трубам в находящийся при работе турбины всегда под вакуумом паропровод регенеративного отбора пара из турбины к подогревателю № 1.

На линиях отсоса пара из уплотнений не должно быть никаких запорных органов кроме предусмотренных заводской схемой. Во избежание прососа наружного воздуха в подогреватель предусмотрен подвод уплотнительного пара по двум трубам во внутреннюю полость В каминной камеры. Из этой полости пар течет в двух направлениях: к цилиндру и к камину. Пар, текущий в сторону цилиндра, попадает в кольцевую камеру Б, откуда вместе с паром, просочившимся из цилиндра, отсасывается в подогреватель № 1. Пар, текущий в противоположную сторону, отводится из камеры Г через камин 25 (фиг. 24) в машинный зал.

Заднее уплотнение на стороне выпускной части цилиндра расположено в каминной камере и состоит из двух секций и наружного уплотнительного кольца (см. разрез турбины, фиг. 4). Чтобы не допустить прососа наружного воздуха в находящуюся под вакуумом выпускную часть цилиндра, в кольцевую камеру Д (фиг. 24) корпуса камина подается уплотнительный пар, который растекается как в сторону цилиндра, так и через камеру Е и камин в машинный зал.

Парозащитные кольца 22 (фиг. 22), расположенные в каминных камерах, при вращении ротора подхватывают конденсат, образующийся в основном при пуске турбины, и отбрасывают его радиально в камеру Г. Эта камера в нижней половине дренируется в воронку. Таким путем предотвращается проникновение пара и конденсата в расположенный рядом подшипник.

Описанная выше схема уплотнений исключает возможность выбивания наружу горячего пара из камеры регулирующего колеса, так как весь пар, протекающий через уплотнение со стороны высокого давления цилиндра, целиком отсасывается в систему регенерации. Для питания вакуумных секции уплотнений во время нормальной работы и при пуске турбины применяется охлажденный пар из пароохладителя (см. фиг. 24).

Схема отсоса пара из лабиринтовых уплотнений турбин с противодавлением типов В Р-25-31 и ВР-25-18 отличается от показанной на фиг. 24.

Как видно из схем трубопроводов этих турбин, описанных в § 111 и показанных на фиг. 155 в 156, лар повышенного давления и температуры из первого отсека концевого уплотнения и из внутренних камер отсоса штоков клапанов отводится в деаэратор 6 ата или 1,2 ата и зависимости от того, какой тип деаэратора установлен на станции.

Фиг. 23. Профили колец и гребешков лабиринтовых уплотнений:

а — профиль переднего концевого уплотнения вала со стороны высокого давления; б — профиль заднего концевого уплотнения вала со стороны низкого давления; в, г и д — профили уплотнений диафрагмы низкого давления

1 — уплотнительная латунная пластинка (Л-68); 2 — две прокладочные стальные пластинки

Пар из наружных отсеков переднего и заднего уплотнений цилиндров и из наружных камер отсоса пара от штоков клапанов направляется в специальный вакуумный охладитель, снабженный эжектором, поддерживающим в нем разряжение. В качестве охлаждающем воды для этого охладителя служит конденсат турбин низкого давления или химически очищенная вода при начальной температуре, не превышающей 60° С.

Для питания паром последнего отсека уплотнений цилиндра используется пар, отбираемый из деаэратора (6 ата или 1,2 ата), имеющий температуру значительно более низкую, чем пар, просачивающийся через уплотнения из цилиндра. Таким путем, так же как и у остальных турбин, предотвращается разогрев обращенных к цилиндру стенок корпусов подшипников горячим паром, который мог бы просачиваться через уплотнения.

Для ограничения протечки пара через зазоры у штоков клапана автоматического затвора и регулирующих клапанов применяются также лабиринтовые уплотнения, состоящие из ряда кольцевых выточек на штоке. Букса и шток образуют ряд последовательно расположенных щелей между выточками штока, в которых происходит постепенное дросселирование пара до атмосферного давления. В крышках клапанных коробок около штока делаются обычно две специальные камеры для промежуточного отсоса части пара и уменьшения выхода пара в машинный зал. Пар из обеих камер отводится в нижний коллектор пароохладителя 12 (фиг. 24) через отдельные паропроводы 6 и 24. Из паропроводов от наружных камер предусмотрены, на случай сильного парения в машинный зал, отводы 7 и 19 к сифону циркуляционной системы охлаждающей воды (или в подогреватель № 1).

Пароохладитель 12 представляет собой вертикальный бак емкостью около 0,1 м3, к которому присоединены два коллектора. К нижнему коллектору кроме паропроводов отсоса пара от уплотнений штоков и клапанов подведен свежий пар через дроссельный игольчатый клапан 20 (разрез игольчатого клапана см. на фиг. 25). Кроме того, на этом же нижнем коллекторе установлен предохранительный клапан с отводом в атмосферу, отрегулированный на давление сработки 10 кГ/см2.

К верхнему коллектору пароохладителя присоединены паропроводы, питающие паром

концевые лабиринтовые уплотнения ротора. На верхней торцевой крышке пароохладителя установлена водяная распылительная форсунка 14, питаемая основным конденсатом турбины и служащая для охлаждения пара (разрез форсунки см. на фиг 26).

При нормальных условиях работы количество пара, отводимое от штоков всех клапанов, достаточно для питания паровых уплотнений турбины. Однако при пуске турбины в пароохладитель приходится вводить свежий пар через дроссельный клапан 20 (фиг. 24). Свежий пар и пар от штоков поступают в пароохладитель снизу, навстречу струе распыленного конденсата из форсунки.

При пуске турбины медленно приоткрывают дроссельный клапан и клапан, управляющий подачей конденсата в форсунку, регулируя их открытие таким образом, чтобы давление пара в пароохладителе не превысило 0,5 ати, а температура держалась в пределах 125—140° С.

Фиг. 24. Схема трубопроводов лабиринтовых уплотнений отсосов и дренажей турбины типа ВТ-25-4

Конденсат из пароохладителя спускается также в подогреватель № 1 через трубопровод, присоединенный к его дну.

В дальнейшем, по мере углубления вакуума в период пуска, а также по мере повышения нагрузки и в период остановки, надлежит регулировать подачу свежего пара и конденсата таким образом, чтобы из каминов происходило лишь слабое парение в атмосферу, а температура уплотнительного пара поддерживалась в указанных пределах. При избытке пара в пароохладителе (о чем свидетельствует заметное парение из каминов при закрытом дроссельном клапане на подаче свежего пара) следует излишек пара отводить в находящийся под вакуумом паропровод к подогревателю № 1. Открытие вентиля на паропроводе отсоса пара из пароохладителя в подогреватель следует ограничивать настолько, чтобы не прекратить легкого парения из каминов.

Во время эксплуатации надлежит следить за тем, чтобы бачок пароохладителя 12 не переполнялся водой, которая может попасть в уплотнение и вызвать резкое охлаждение втулок, насаженных на вал. По той же причине надлежит следить за тем, чтобы паропроводы отсоса из уплотнении были хорошо заизолированы и проложены с постоянным уклоном в сторону конденсатора и подогревателей, с тем чтобы в них было исключено скопление конденсата.

Для наблюдения за давлением и температурой пара в пароохладителе на щите измерительных приборов турбины предусмотрены манометр 15 (условно показанный на фиг. 24) и гальванометр термопары 13, установленной на отводящем коллекторе пароохладителя. Кроме того, имеется манометр, присоединяемый к корпусу дроссельного игольчатого клапана 20 на стороне низкого давления. При остановке турбины надлежит продолжать подачу пара к лабиринтовым уплотнениям, чтобы не допускать засасывания холодного воздуха в уплотнения и внутрь турбины. Протечка холодного воздуха через лабиринтовые уплотнения опасна по той причине, что остывание охлаждаемых наружным воздухом уплотнительных втулок, сидящих на горячем валу, приводит к появлению в них перенапряжений и остаточных деформаций и ослаблению их посадки (вследствие невозможности сокращения их радиальных размеров до охлаждения вала).

Поэтому при нормальной остановке турбины или экстренной ее остановке со срывом вакуума подача пара к лабиринтовым уплотнениям может быть прекращена лишь после исчезновения вакуума в турбине, чтобы предотвратить резкое охлаждение уплотнительных втулок и внутренних частей турбины.

Встречающиеся в эксплуатации повреждения концевых лабиринтовых уплотнений заключаются в их износе или разрушении в результате задеваний гребешками вращающегося ротора елок уплотнительных колец. Задевания могут иметь место при вибрации или временном температурном изгибе ротора вследствие неправильных режимов пуска турбины. При слишком быстром прогреве возможны задевания в осевом направлении, так как из-за различных расширений ротора и цилиндра могут быть выбраны осевые зазоры в уплотнениях. Те же явления могут появиться при резком падении температуры свежего пара, например при водяном ударе.

Задевания в уплотнениях весьма опасны по той причине, что могут вызвать местный разогрев ротора с остаточным его искривлением.

Чрезмерный износ концевых уплотнений недопустим, так как приводит к утечке пара.

Значительную опасность представляет износ промежуточных уплотнений диафрагм. Увеличение зазоров в уплотнениях диафрагм приводит к возрастанию протечки пара через уплотнения. Это может привести к чрезмерному повышению давления пара в пространствах между диафрагмами и дисками, что в свою очередь может вызвать значительное возрастание осевого усилия ротора и повлечь за собой расплавление и разрушение упорного подшипника с тяжелыми последствиями для проточной части турбины.