ПАРОВАЯ КОНСЕРВАЦИЯ НА ПЕРИОД МИНИМУМА НАГРУЗКИ И УСКОРЕННОЕ РАСХОЛАЖИВАНИЕ БАРАБАННЫХ КОТЛОВ

И. А. НИКИФОРОВ

(УО ОРГРЭС)

«Оптимизация режимов работы энергосистем», 1974, с. 142—150.

Излагается содержание двух работ, направленных на повышение маневренности и надежности барабанных котлов энергоблоков 150 и 200 МВт.

Дано описание технологии и указаны преимущества паровой консервации барабанных котлов, позволяющей значительно сократить продолжительность пуска котла после останова в резерв при одновременном повышении надежности.

Приведено сравнение эксплуатационного режима расхолаживания котла при останове с режимом принудительною парового расхолаживания. Паровое охлаждение сокращает продолжительность расхолаживания котла на 10—15 ч (с заполненным барабаном) или на 40 ч (при опорожненном барабане) при одновременном повышении надежности работы барабана.

Уральским отделением ОРГРЭС выполнены две работы, направленные на повышение маневренности и надежности работы барабанных котлов и блоков 150 и 200 МВт с барабанными котлами, работающих в условиях частых остановов и пусков.

ПАРОВАЯ КОНСЕРВАЦИЯ БАРАБАННЫХ КОТЛОВ ПРИ РАБОЧЕМ ДАВЛЕНИИ НА ПЕРИОД МИНИМУМА НАГРУЗКИ

Освоение полупиковой и пиковой части графиков нагрузок ТЭС требует проведения ряда мероприятий по совершенствованию режимов работы оборудования, а также приспособлению его и тепловых схем для реализации этих режимов.

По котельному оборудованию ТЭС серьезное внимание следует уделить предупреждению повреждений барабанов, гибов необогреваемых труб и коллекторов (экранов, пароперегревателя и др.). Для этого температурные напряжения в элементах оборудования, работающего в режиме частых остановов и пусков, должны быть сведены к минимуму.

Повышаются требования к готовности к приему нагрузки оборудования, выведенного в резерв. Для каждого, типа оборудования должны- быть уточнены технические возможности сокращения продолжительности пуска и нагружения.

На ТЭС с котлами ТП-170 были проведены испытания, во время которых проверялся режим консервации котлов паром при давлении, близком номинальному. Основные задачи, которые ставились перед этим способом консервации;

снижение температурных напряжений за цикл «Останов в резерв — последующая растопка» в барабанах, коллекторах и трубной системе экранов (включая гибы необогреваемых труб);

сокращение продолжительности пуска котла при выводе его из резерва.

Консервация при рабочем давлении осуществлялась путем присоединения нижних точек котла, остановленного в резерв, к паровому объему барабана котла, остающегося в работе. Схему для осуществления консервации можно выполнить с использованием существующего на котлах кольца продувки нижних точек экранов. Предпочтительнее выполнение отдельной схемы подвода пара, независимой от продувки нижних точек. В такой схеме вентили можно установить только на общей линии подвода пара (за исключением двух панелей соленого отсека), что значительно упростит операции при консервации. Целесообразно выполнить внутри нижних коллекторов распределительные трубы, в этом случае подвод пара к нижним точкам можно использовать также при растопках из холодного состояния.

В табл. 1 представлены основные данные по двум режимам останова котла ТП-170 в резерв: обычному эксплуатационному и режиму с использованием паровой консервации.

Паровая консервация позволяет сохранить не только уровень давления, но и, что особенно важно, уровень температуры насыщения в экранной системе котла. За цикл «Останов в резерв — последующая растопка» барабаны, коллекторы и трубная система экранов претерпевают незначительные температурные изменения, несмотря на то, что растопка сокращается до 40 мин. Например, устраняются резкий прогрев коллекторов и температурные разверки между ними, а также температурные пульсации внутри этих коллекторов, которые могут достигать 30 C∕Mин с частотой до шести в минуту. Следует ожидать, что за счет повышения надежности основных элементов котла при использовании режима паровой консервации можно увеличить количество отключений котла на периоды минимума нагрузки.

Температурный режим пароперегревателя и паропровода при растопке после обычного режима останова и после паровой консервации практически не изменяется (если не считать, что уровень температуры насыщения в последнем случае на 50—70 C выше). В том и другом случае во время простоя пароперегреватель заполняется конденсатом и впоследствии, при выталкивании и выпаривании пробок конденсата, имеют место значительные температурные пульсации в змеевиках и выходных камерах пароперегревателя (величина пульсаций может достигать 250 °С).

Отсутствие дренажей на пароперегревателях большинства отечественных котлов является одним из важных обстоятельств, препятствующих повышению их маневренности. На котлах с недренируемым пароперегревателем затрудняется ускорение пуска и понижается надежность работы пароперегревателя. Требуется проведение исследований некоторых режимных приемов ускорения выпаривания конденсата: подсадки давления перед растопкой и выпаривания при малом расходе через пароперегреватель.

Таблица 1

Наименование | Существующий эксплуатационный режим | Режим с использованием консервации паром |

Температура насыщения в барабане при номинальном давлении, °C ............... | 316 | 316 |

Продолжительность простоя в резерве до начала растопки, ч—мин................... | 5—45 | 5-50 |

Давление в барабане перед началом растопки после простоя в резерве, кгс/см2.................................................. | 30-40 | 85^95 |

Температура насыщения в барабане перед началом растопки после простоя в резерве, 'С............................................ | 230—250 | 296-306 |

Температура нижних коллекторов экранов перед началом растопки после простоя в резерве, °C................................ | 110-170 | 288—306 |

Продолжительность растопки после простоя в резерве, ч—мин ....... | От 1—30 до 2—00 | От 0—30 до 0-40 |

Максимальный температурный перепад между верхом и низом в большом барабане при растопке, °C ...... . | 40-60 | 10—20 |

Максимальная разверка по температурам нижних коллекторов экранов при растопке, °С.............................................. | 60—170 | 5-10 |

Максимальная скорость прогрева нижних коллекторов экранов при растопке, °С/мин ................................................. .......... | 25 | 1-2 |

Расход газа на растопку при нормальных условиях, м3 ....................................... | 6 000 | 2 000 |

Расход пара на консервацию, т .... | — · | 25—30 |

Количество котловой воды, сброшенной через непрерывную продувку, т . . . | — | 8—12 |

Наиболее удобно использовать режим паровой консервации на котлах с дренируемыми пароперегревателями, а также на котлах с малым недренируемым объемом пароперегревателя. На таких котлах можно сократить продолжительность растопки после консервации до 10—20 мин, если допустить повышенные скорости прогрева паропроводов (до 10—45°С/мин). Такие скорости по материалам последних работ 100 ОРГРЭС можно допустить.

Испытание режима паровой консервации не включало сравнения экономичности этого режима и обычного способа вывода котлов в резерв. Однако полученные во время испытаний материалы свидетельствуют о том, что дополнительные затраты по сравнению с обычным режимом останова незначительны. Тепло пара в основном расходуется на поддержание требуемого теплового состояния котла. В результате на растопку после консервации затрачивается в 2—3 раза меньше топлива, чем в обычных условиях, а период стабилизации режима после растопки сокращается.

Основной экономический эффект применения режима паровой консервации чаще всего проявляется не непосредственно на электростанции, а в энергосистеме за счет замещения выработки малоэкономичных групп оборудования.

Как более надежный режим останова, к тому же позволяющий сократить время растопки при выходе из резерва, паровая консервация создает условия увеличения количества остановов барабанных котлов в резерв. Применение паровой консервации при рабочем давлении наиболее целесообразно в следующих случаях:

при наличии на котлах повреждений' барабанов, гибов необогреваемых труб и коллекторов экранов;

на котлах с дренируемым пароперегревателем (и пароперегревателем, имеющим малый недренируемый объем) для резкого сокращения продолжительности пуска;

в сочетании с использованием на турбинах моторного режима в период минимума нагрузки с целью сокращения времени пуска и нагружения котла (особенно для котлов, имеющих радиационный настенный пароперегреватель).

УСКОРЕННОЕ РАСХОЛАЖИВАНИЕ КОТЛА И ПАРОПРОВОДОВ НА ОСНОВЕ ПАРОВОГО ОХЛАЖДЕНИЯ БАРАБАНА

Обеспечение надежности и маневренности оборудования в аварийных ситуациях — важная задача, так как именно при аварийных режимах имеют место серьезные повреждения оборудования и создается наиболее тяжелое положение в энергосистеме.

Принятый сейчас в эксплуатации режим расхолаживания барабанных котлов при вынужденных остановах согласно указаниям ПТЭ недостаточно соответствует современным требованиям надежности и маневренности. Пуск дымососа для расхолаживания через 18 ч после останова не позволяет быстро расхолодить котел, а рекомендуемый перепад температур между верхом и низом в барабане практически всегда больше и достигает 140 °C.

Особо следует остановиться на режимах останова котла с опорожненным барабаном. К этому виду остановов относятся аварийные остановы с повреждением труб экрана и водяного экономайзера. Опорожненный барабан остывает до температуры 100—140 °C, при которой его можно заполнить водой, за 50—60 ч. В результате испытаний и обследований установлено, что это обстоятельство часто не учитывается в эксплуатации и после окончания ремонтных работ неостывший барабан заполняется водой для гидроопрессовки, что сопровождается тепловыми ударами со скачком температур до 150 °С, особенно в нижней части барабана. Такие режимы заполнения — одна из основных причин повреждаемости барабанов.

На рис. 1 показана зависимость повреждаемости барабанов от количества аварийных остановов с опорожненным барабаном. Материалы подобраны по 16 котлам, работающим на одной электростанции, т. е. в условиях аналогичного водного режима и при однотипных способах ведения пусковых режимов. Как следует из графика, чем больше аварийных остановов с опорожнением, барабана, тем выше повреждаемость барабанов.

Рис. 1. Зависимость трещинообразования в барабанах от количества аварийных остановов с опорожнением барабана.

п — общее число остановов котла с опорожнением барабана до момента обследования; р — процент поврежденных водоопускных очков от их общего числа.

Цифры на графике соответствуют станционным номерам котлов.

Разработанный УО OPГРЭС способ парового охлаждения барабана (а на его основе ускоренного расхолаживания котла в целом и паропроводов) позволяет сократить время простоя котла при вынужденных остановах и повысить надежность работы барабана. Ускоренное расхолаживание котла может быть применено также при остановах на нерабочие дни для устранения дефектов, которые не требовали немедленного останова.

Для производства ремонтных работ при использовании парового охлаждения расхолаживание котла и паропроводов производится на 10—15 ч быстрее для разных типов котлов, а в режиме опорожнения барабан охлаждается на 40 ч быстрее. Одновременно повышается надежность работы барабана.

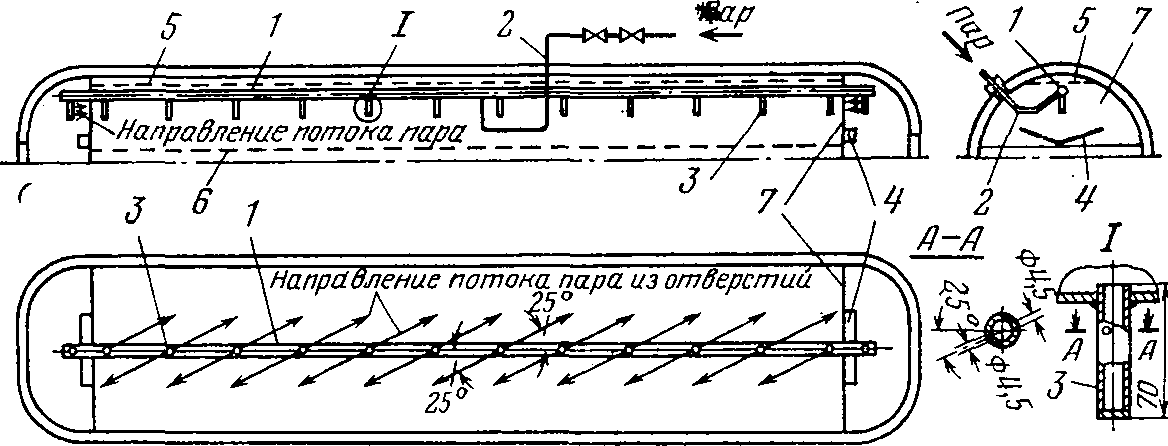

При паровом охлаждении насыщенный пар из барабана остающегося в работе котла подается в верхнюю часть барабана, подлежащего расхолаживанию, через специальные устройства, которые включают з себя коллектор с направляющими патрубками (рис. 2). Температура пара после дросселирования и истечения снижается, при этом можно охладить стенку барабана до 100°C. Расход пара составляет 3—6 т/ч в зависимости от типа котла. Сброс пара от котла осуществляется через концевые участки паропроводов, что позволяет расхолодить пароперегреватель и паропроводы.

Паровое охлаждение барабана позволяет использовать дымососы для расхолаживания непосредственно после погашения котла, как это сейчас делается на прямоточных котлах. Специальное наблюдение проводилось после расхолаживания обмуровки в верхней части топки (неэкранированные участки на боковых стенах топки). Скорости охлаждения обмуровки при использовании дымососа повышаются в 2 раза, но не превышают допускаемых величин.

Охлаждение барабана с помощью специальных устройств сравнивается с обычным режимом расхолаживания на рис. 3. Как правило, охлаждение барабана заканчивается через 7—9 ч в режиме опорожнения, а перепад температур между верхом и низом не превышает 20—40 °C (только в моменты резкой посадки давления температура повышается до 50°С).

Таблица 2

*Расхолаживание до температуры 200 °C.

**Расхолаживание до температуры 250 °C.

***Расхолаживание до температуры 275 °C.

****Расхолаживание до температуры 175 °C.

*****Расхолаживание до температуры 325 °C.

Данные о продолжительности расхолаживания (ч) основных элементов котла ТП-92 блока 150 МВт до температуры 150°С и газов до 60 °C при эксплуатационном останове согласно указаниям ПТЭ (режим I) и при ускоренном расхолаживании с использованием устройств парового охлаждения барабана (режим II) приведены в табл. 2.

Ускоренное расхолаживание котла и паропроводов с помощью устройств парового охлаждения проверялось на котлах ТГМ-84, БКЗ-210-14 ОФ, ТП-17, ТП-67 блока 200 МВт и ТП-92 блока 150 МВт. Составлены временные инструкции применительно к блокам 150 и 200 МВт.

Рис. 2. Схема устройства парового охлаждения барабана.

1 — распределительный коллектор диаметром 60X6 мм; 2 — подводящая труба диаметром 32X4 мм; 3 — направляющий патрубок диаметром 32X4 мм; 4 — направляющий лист; 5 — дроссельный потолок; 6 — барботажное устройство;

7 — торцевая перегородка.

Внедрение парового охлаждения барабана требует небольших затрат. Все элементы схемы подвода пара выполняются из труб диаметром 60X6 и 32x4 мм (сталь 20). Капитальные вложения не превышают 5% годового экономического эффекта.

В настоящее время в Донбассэнерго применяется устройство для расхолаживания барабана путем впрыска питательной воды. Паровой метод расхолаживания имеет ряд преимуществ перед этим способом, которые сводятся к следующему:

большая эффективность расхолаживания котла и паропроводов за счет ввода пара от постороннего источника. При впрыске питательной воды часть собственного пара котла расходуется на дополнительный подогрев воды и не участвует в охлаждении парового тракта;

более высокая надежность устройства, которая проявляется в следующем: отверстия устройств впрыска питательной воды диаметром 1,5—2 мм легко забиваются, а в устройствах парового охлаждения применяются отверстия диаметром 4,5—5 мм, принятые котлостроительными заводами для сепарационных устройств; при случайном свище на трубе впрыска струи холодной воды (температура которых на 100—150°C ниже температуры стенки барабана) могут попасть на стенку и вызвать местное ее разрушение.

Рис. 3. Расхолаживание барабана при разных способах останова котла ТП-67 блока 200 МВт.

а — максимальный перепад температуры стенок барабана между верхом и низом; б — максимальная температура стенок барабана; в — давление в барабане котла.

----------- остановы по режиму ускоренного расхолаживания котла с использованием устройств парового охлаждения барабана; 1 — опыт с уровнем воды в барабане; 2 — опыт с опорожненным барабаном;------------------------ остановы по

эксплуатационному режиму согласно указаниям ПТЭ; 3 — опыт с уровнем в барабане; 4 — опыт с опорожненным барабаном; I — погашение котла; II — подключение парового охлаждения барабана; III — открытие лазов на топке и пароперегревателе; IV — открытие лазов на экономайзере; V — пуск дымососов; VI — отключение парового охлаждения; VII — заполнение котла.

Выводы

- Режим паровой консервации при рабочем давлении позволяет повысить надежность и маневренность работы барабанных котлов в цикле «Останов в резерв — последующая растопка».

Целесообразно выполнить работы по опытно-промышленному опробованию метода паровой консервации на разных типах оборудования.

- Расхолаживание котла и паропроводов на основе парового охлаждения барабана позволяет сократить время охлаждения котла для производства ремонтных работ на 10—15 ч.

При этом продолжительность простоя при аварийных остановах неблочных котельных устройств и блоков 150 и 200 МВт (из-за котла) сокращается на 20—30% и более.

Для котлов, оборудованных устройствами парового охлаждения барабана, следует пересмотреть указание ПТЭ о пуске дымососа для расхолаживания котла через 18 ч. Время пуска дымососа для расхолаживания можно не ограничивать.

- Может быть рекомендовано ускоренное расхолаживание котла и паропроводов на основе парового охлаждения барабанов для блочных и неблочных котельных установок с целью сокращения времени простоя при аварийных остановах и повышения надежности работы барабанов.